1610 Курсовая ТР и ТОЛ. Методические указания к курсовому проекту для студентов специальности 190301 Локомотивы

Скачать 1.92 Mb. Скачать 1.92 Mb.

|

|

1610 Министерство транспорта Российской Федерации Федеральное агентство железнодорожного транспорта САМАРСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ ПУТЕЙ СООБЩЕНИЯКафедра «Локомотивы»«ТЕХНОЛОГИЯ РЕМОНТА И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ЛОКОМОТИВОВ» МЕТОДИЧЕСКИЕ УКАЗАНИЯ к курсовому проекту для студентов специальности 190301 – «Локомотивы» дневной и заочной форм обучения Составители: Ю.Е. ПросвировР.Г. ВалиуллинА.Ю. Балакин В.Н. ПанченкоСамара 2005УДК 629.424.004.67 Технология ремонта и технического обслуживания локомотивов: методические указания к курсовому проекту для студентов специальности 190301 дневной и заочной форм обучения / Составители: Ю.Е. Просвиров, Р.Г. Валиуллин, А.Ю. Балакин, В.Н. Панченко – Самара: СамГАПС, 2005. – 12 с. Утверждено на заседании кафедры от 06.09.2005, протокол №1. Печатается по решению редакционно-издательского совета академии. Методические указания предназначены для выполнения курсового проекта по дисциплине «Технология ремонта и технического обслуживания локомотивов». Методические указания составлены в соответствии с требованиями государственного образовательного стандарта профессионального высшего образования. Составители: Просвиров Юрий Евгеньевич, Валиуллин Рушан Габдуллович, Балакин Андрей Юрьевич, Панченко Валерий Николаевич Рецензенты: к.т.н., доцент кафедры «Локомотивы» СамГАПС Щербицкая Т.В. Первый заместитель начальника службы технической политики Кбш Ж.Д. Егольников А.Н. Редактор И.А. Шимина Компьютерная верстка: Н.В. Чертыковцева Подписано в печать 12.12.05. Формат 6090 1/16 Бумага писчая. Печать оперативная. Усл.п.л. 0,7. Тираж 150 экз. Заказ № 185. © Самарская государственная академия путей сообщения, 2005 ОБЩИЕ УКАЗАНИЯ Целью настоящей работы является закрепление теоретических знаний, полученных в лекционном курсе и закрепление навыков пользования справочной, периодической и учебной литературой с обязательным соблюдением требований ГОСТ и других нормативных документов. При выполнении курсового проекта необходимо придерживаться следующих основных положений.

Структура курсового проекта должна быть следующей:

ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ В соответствии с заданием студент разрабатывает технологический процесс ремонта (восстановление) детали, узла, агрегата или сборочной единицы Варианты задания на курсовой проект 1. Ремонт шатунно-поршневой группы дизеля Д100. 2. Ремонт шатунно-поршневой группы дизеля ПД1М. 3. Ремонт шатунно-поршневой группы дизеля Д49. 4. Ремонт вертикальной передачи дизеля Д100. 5. Ремонт и испытание топливного насоса дизеля Д100. 6. Ремонт и испытание топливного насоса дизеля ПД1М. 7. Ремонт и испытание форсунки дизеля Д100. 8. Ремонт и испытание форсунки дизеля ПД1М. 9. Ремонт воздуходувки дизеля Д100. 10. Ремонт турбокомпрессора дизеля Д100. 11. Ремонт блока цилиндров и поддизельной рамы дизеля Д100. 12. Ремонт блока цилиндров и поддизельной рамы дизеля 11Д45. 13. Ремонт крышки цилиндрами деталей привода клапанов дизеля ПД1М. 14. Ремонт крышки цилиндра и деталей привода клапанов дизеля 11Д45. 15. Ремонт и монтаж цилиндровой втулки дизеля Д100. 16. Ремонт и укладка коленчатого вала дизеля Д100. 17. Ремонт и укладка коленчатого вала дизеля ПД1М. 18. Сборка дизеля и генератора на раме и регулировка соосности коленчатого вала и вала якоря генератора. 19. Ремонт якоря тягового электродвигателя ЭДТ-200Б. 20. Ремонт якоря тягового электродвигателя ЭД-118. 21. Ремонт остова тягового электродвигателя ЭДТ-200Б. 22. Ремонт остова тягового электродвигателя ЭД-118. 23. Ремонт якоря генератора. 24. Ремонт остова генератора. 25. Ремонт и испытание масляного насоса. 26. Ремонт и испытание водяного насоса. 27. Ремонт и испытание секций холодильника. 28. Ремонт компрессора. 29. Ремонт и проверка рамы тележки. 30. Ремонт и проверка рамы тепловоза. 31. Ремонт буксы челюстной тележки. 32. Ремонт буксы бесчелюстной тележки. 33. Сборка и обкатка колесно-моторного блока. 34. Ремонт колесной пары тепловоза 2ТЭ10М. 35. Ремонт колесной пары тепловоза ТЗП60. 36. Обкатка, регулировка и сдаточные испытания дизель-генератора тепловоза 2ТЭ10М на стенде. 37. Реостатные испытания тепловоза 2ТЭ10М. 38. Обкатка, регулировка и сдаточные испытания на стенде дизель-генератора тепловоза ТЭМ2. 39. Ремонт рессорного подвешивания тележки тепловоза 2ТЭ10М.

ОБЪЕМ И СОДЕРЖАНИЕ КУРСОВОГО ПРОЕКТА Курсовой проект состоит из двух частей - пояснительной записки (25-30 листов) и графической части на трех листах:

Пояснительная записка Текст должен быть написан четко, кратко, без сокращений слов (за исключением общепринятых). Во ведении дается краткая характеристика (детали, узла, сборочной единицы) и задачи ремонтного производства. В основной части курсового проекта дается описание особенностей конструкции объекта ремонта, условий его работы и перечень предъявляемых требований при эксплуатации и ремонте. Характер износа и повреждений объекта и его основных деталей показывается на карте неисправностей и приводится анализ причин, вызывающих износ и повреждения. В основной части прорабатываются следующие вопросы:

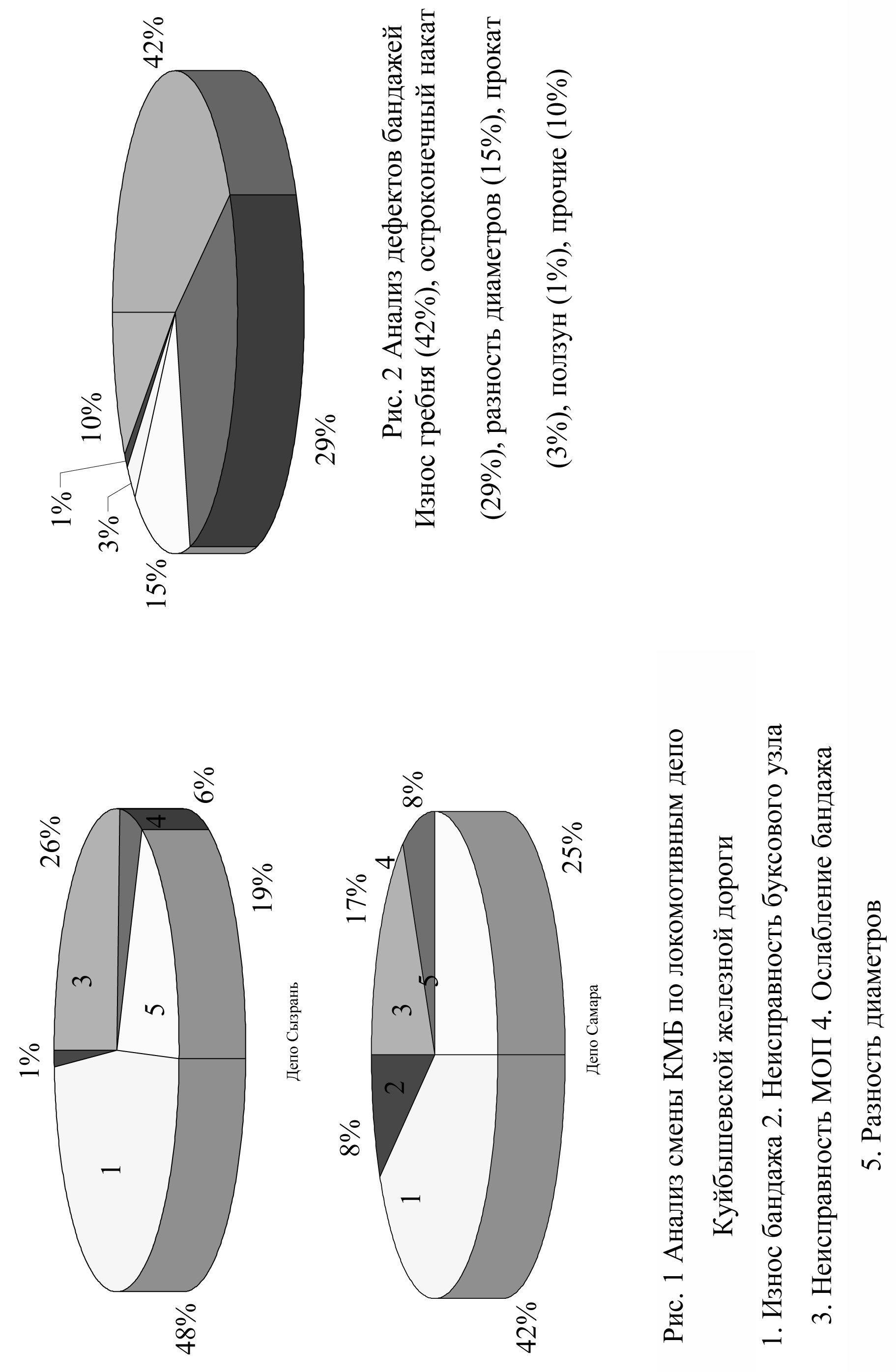

По каждому этапу технологического процесса необходимо дать краткое описание существующих способов и методов выполнения объема работ, сделать сравнительный анализ и принять наиболее эффективный способ, исходя из конкретных условий ремонтного производства, на котором студент проходил практику. Графическая часть На первом листе формата A1 должна быть представлена карта технологического процесса для рассматриваемого объекта ремонта, которая разрабатывается лично студентом, с учетом материалов, собранных на практике или взятых из других источников. На втором листе формата A1 должна быть представлена разработка конструкции оснастки или стенда для демонтажа, монтажа, ремонта, испытания, дефектировки, мойки, восстановления и окраски деталей объекта ремонта. На третьем листе формата A1 должна быть представлена карта неисправностей для выбранного объекта ремонта. Графическая часть выполняется с соблюдением требований ЕСКД и ЕСТД. 1. Анализ неисправностей узлов локомотива В этом разделе производится анализ неисправностей узлов локомотива, по данным отказов, взятым студентом в депо (при прохождении практики) за последний год. По результатам данных строится график отказов узлов локомотивов. Анализ неисправностей представлен на рисунке 1. 2. КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ ОБЪЕКТА РЕМОНТА, УСЛОВИЙ РАБОТЫ И ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ В этом разделе указывается назначение объекта ремонта в рабочем процессе с отражением последствий отказа на эксплуатационные показатели. Отражается влияние природно-климатических факторов на надежность работы тепловоза. Приводятся характерные неисправности (износ, трещины и т.д.), а также регламентированные пробеги или время работы объекта до ремонта. Анализируются причины, вызывающие износ и повреждения основных деталей. Источниками информации о повреждаемости узлов и деталей тепловозов служат:

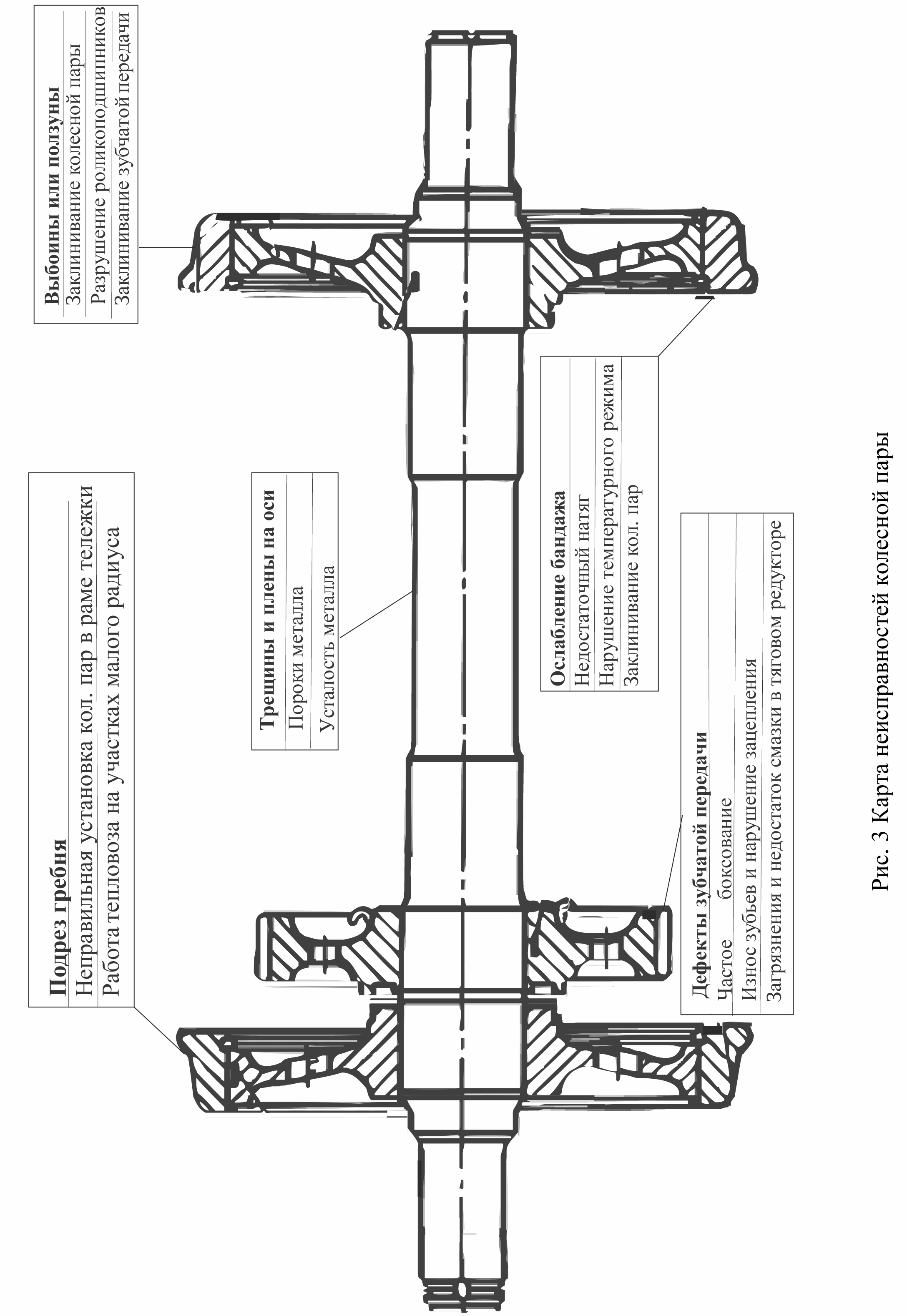

Вопросы восстановления работоспособности деталей решаются с учетом характера повреждений, условий работы, материала, из которого изготовлены детали. Способ восстановления работоспособности объекта ремонта должен продумываться студентом самым тщательным образом, так как от выбора способа ремонта зависит время простоя тепловоза в ремонте, дальнейшая надежность в работе и материальные затраты. Правильный выбор операций ремонта и определение их последовательности выбор средств контроля, технологической оснастки и оборудования позволят разработать наиболее экономически выгодный технологический процесс, гарантирующий высокое качество ремонта и работоспособность в дальнейшей эксплуатации. 3. РАЗРАБОТКА КАРТЫ НЕИСПРАВНОСТЕЙ Для повышения эффективности контроля технического состояния локомотивов необходимо разрабатывать карты неисправностей. Такая карта представляет собой чертеж или рисунок узла или отдельных деталей, на котором, стрелками указаны места появления неисправностей. Сопровождают каждую стрелку надписи. В верхней строке указывается характер неисправности, а под чертой - наиболее характерные признаки, по которым можно определить наличие данной неисправности при контроле локомотива ремонтным персоналом или локомотивными бригадами.   Составление карт, выбор признаков неисправностей и их рациональной совокупности определяется стремлением к повышению достоверной контроля и снижению вероятности ошибок 1-го рода (пропуск дефекта) и 2-го рода (ложная тревога). Возможность таких ошибок определяется прежде всего следующими обстоятельствами:

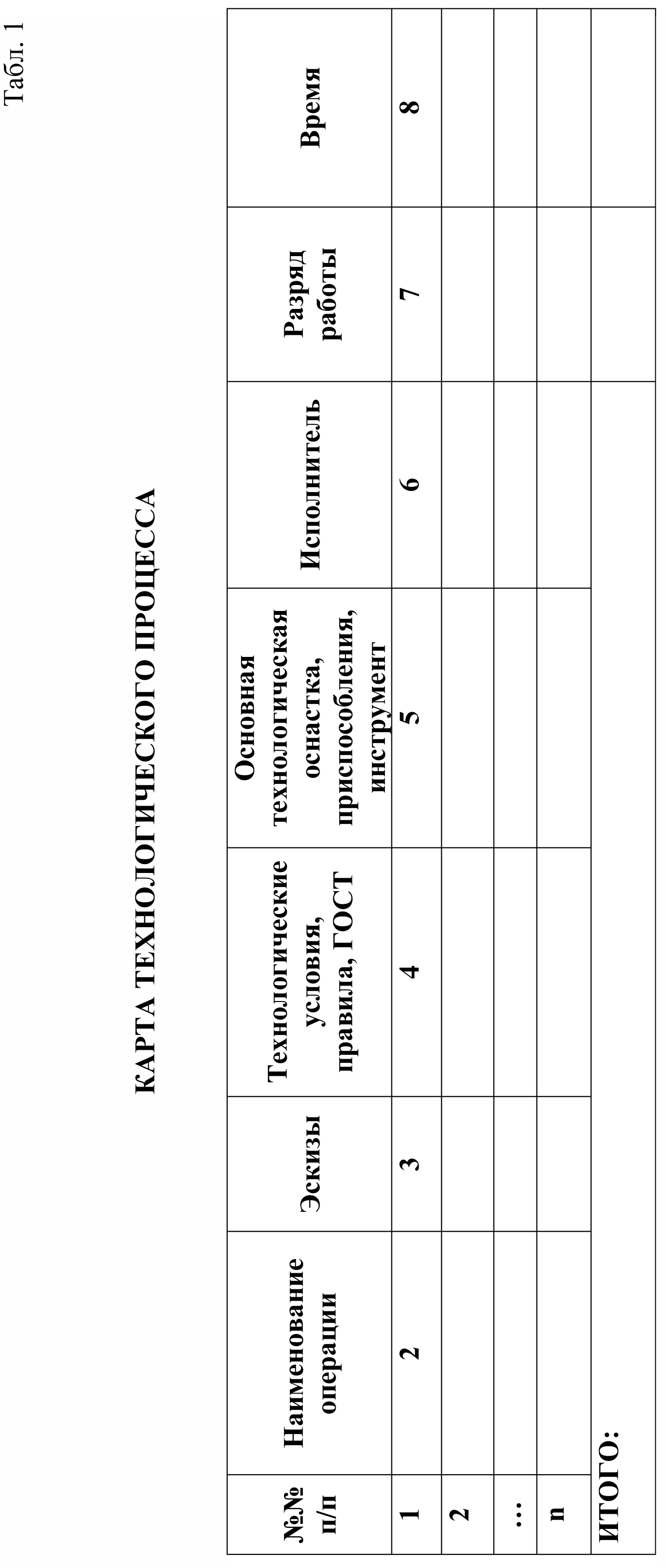

Одним из путей повышения эффективности и достоверности контроля является увеличение числа признаков, которые рекомендуются исполнителям для обнаружения той или иной неисправности. Нетрудно показать, что с увеличением числа признаков ограниченно повышается вероятность обнаружения неисправности и, следовательно, снижается вероятность ошибки 1-го рода. Однако, как показывает анализ вероятностных зависимостей для реальных значений вероятностей ошибок 1-го и 2-го рода, существенные изменения происходят при увеличении числа признаков до 3,4..., а дальнейшее увеличение дает обычно незначительный эффект. Поэтому при составлении карт неисправностей необходимо стремиться, чтобы число признаков, соответствующих каждой неисправности, было, как правило, равно 3-4. 4. РАЗРАБОТКА КАРТЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА При разработке карты технологического процесса за основу берутся типовые технологические процессы с учетом достижений передового опыта ремонтного производства. Примерная карта технологического процесса приведена в табл.1. Карта технологического процесса составляется по всему объекту ремонта на тепловоз или на часть операций (согласовывается с консультантом). Принимаемые технологические и организационные решения должны обеспечивать экономное качественное, быстрое и безопасное выполнение работ согласно требованиям существующих норм, правил и инструкций. Текстовая часть карты «технологического процесса» излагается сжато и четко в повелительной форме. Внутри операций текст подразделяется на пункты. Профессия и разряд рабочих, норма времени устанавливаются по нормативным данным или данным ремонтного предприятия и корректируется в связи с применением прогрессивных решений, разработанных студентом в данном курсовом проекте. 5. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ В курсовом проекте необходимо спроектировать технологическую оснастку для одной из операций ремонта. При этом разрабатывается принципиальная схема или прорабатывается эскизная компоновка с учетом значения величин сил, действующих на детали. Общий вид оснастки (приспособления) вычерчивается на листе формата A1. Конструкция оснастки должна способствовать повышению производительности труда, улучшению качества ремонта, быть безопасной и удобной в эксплуатации. При проектировании оснастки необходимо учесть требования охраны труда и техники безопасности.  6. Технико-экономическое обоснование принятого технологического процесса Технологический процесс восстановления детали должен предусматривать возвращения ей работоспособности наиболее рациональным способом, обеспечивающим необходимую долговечность и наименьшую стоимость ремонтных операций. За критерий технико-экономического обоснования можно принять стоимость восстановления детали: где Св - стоимость восстановленной детали; Сн - стоимость новой детали; К - коэффициент долговечности восстановленной детали. Коэффициент долговечности восстановленной детали зависит от способа восстановления детали (хромирование, осталивание, наплавка и т.д.). При восстановлении ремонтными размерами (шлифовка) К=0,95÷1,0; при К=0,85÷1,0. Наибольший эффект дает хромирование, в зависимости от материалов сопрягаемых деталей К колеблется в диапазоне К=1,0÷2,5. Так, возвратно-поступательно движущиеся детали имеют К=2,0÷2,5, вращающиеся в баббите К=1,5÷1,8, в бронзе К=1,0. Св и Сн берутся в соответствии с данными ремонтных предприятий. 7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ПРИРОДООХРАННЫЕ МЕРОПРИЯТИЯ Обеспечение безопасности труда должно производиться в соответствии с требованиями ГОСТ 12.3.002-75. Дополнительные требования безопасности труда, обусловленные местными особенностями в организации и проведении ремонта, должны устанавливаться в местных инструкциях по охране пруда для рабочих соответствующих профессий, технологической документации на производственные процессы и стандартах предприятий по безопасности труда. При проведении работ должны быть предусмотрены меры защиты работающих и окружающей среды от воздействия опасных и вредных производственных факторов по ГОСТ 12.0.003-74. Концентрации веществ, обладающих вредными свойствами, и уровни опасных и вредных производственных факторов на рабочих местах в производственных помещениях не должны превышать предельно-допустимых значений, установленных стандартами предприятий и санитарными нормами. Концентрация выделяемых в окружающую среду вредных веществ и загрязнений, уровни распространяемых шума и вибрации не должны превышать предельно допустимых значений, установленных стандартами и санитарными нормами. Технологические позиции, имеющие источники выделения вредных веществ (окраска, очистка и обмывка), должны располагаться в изолированных местах и иметь вытяжное вентиляционное оборудование. БИБЛИОГРАФИЧЕСКИЙ СПИСОК

|