технологическая. Реферат Дисциплина Основы проектирования и оборудование предприятий на тему Расчет и проектирование технологической оснастки

Скачать 195 Kb. Скачать 195 Kb.

|

|

Министерство науки и образования Республики Казахстан. Карагандинский государственный университет им. Е.А. Букетова. Реферат Дисциплина «Основы проектирования и оборудование предприятий» на тему «Расчет и проектирование технологической оснастки» Караганда 2018 г. Содержание

Введение. Актуальность исследования. Технологическая оснастка в различных отраслях как средство технологического оснащения является необходимым вариативным звеном технологической системы, позволяющим обеспечить гибкость ассортиментной политики. Особая значимость оснастки обосновывается её определяющим влиянием на качество продукта. Конструктивное многообразие видов и исполнений оснастки обусловливают высокий уровень специализации её производителей. Специализированные предприятия образуют самостоятельную специфическую отрасль со своим производственным и научным потенциалом. Роль крупного производителя технологической оснастки заключается в выпуске массовых видов продукции, потребляемые в большом количестве. Задача малого и среднего производителя – это выпуск широчайшего ассортимента высококачественной продукции, ориентированный на быстрые изменения рыночного спроса и внедрение новых технологий в различных отраслях промышленности. Особенностью рынка технологической оснастки является сильная степень зависимости его конъюнктуры от общего состояния отраслей промышленности как основного заказчика и потребителя оснастки. В условиях проблемы расширения рынка технологической оснастки и разработки системы организационно-экономического обеспечения - повышения эффективности использования потенциала предприятий её производства - становятся актуальными. 1.Роль технологической оснастки в производственной сфере. Основное требование к современному производству – дать как можно больше продукции лучшего качества и с наименьшей стоимостью – относится, прежде всего, к машиностроению, призванному обеспечить технический прогресс всех отраслей народного хозяйства. Выполнение этого требования обеспечивается не только за счет простого количественного роста производства (нового капитального строительства, увеличение рабочей силы, модернизации устаревшего оборудования и создания нового), но и путем лучшего использования имеющейся техники, хорошей организации труда, внедрения передовой технологии, распространения передового опыта и применения прогрессивной оснастки. Интенсификация производства в машиностроении связана с модернизацией средств производства на базе применения новейших достижений науки и техники. Техническое перевооружение, подготовка производства новых видов продукции машиностроения и модернизация средств производства неизбежно включают процессы проектирования средств технологического оснащения и их изготовления. В машиностроении в общем объеме средств технологического оснащения примерно 50 % составляют станочные приспособления. Применение станочных приспособлений позволяет:

Решение задач, поставленных перед машиностроителями, неразрывно связано с необходимостью проектирования и внедрения прогрессивной технологической оснастки для гибких производственных систем (ГПС) Правильно спроектированная и изготовленная технологическая оснастка служит высокоэффективным средством повышения производительности автоматизированного оборудования, обеспечения требуемой точности изделий, снижения их себестоимости, облегчения и повышения безопасности труда рабочих. Технологическая оснастка - средства технологического оснащения, дополняющее технологическое оборудование для выполнения определенной части технологического процесса. Примерами технологической оснастки являются режущий инструмент, штампы, приспособления, калибры, пресс-формы, модели, литейные формы и т.д. Оснастка технологическая в машиностроении - приспособления, предназначенные для установки и закрепления заготовок в требуемом положении относительно рабочих органов станка и режущих инструментов, служащие для транспортировки деталей или изделий (приспособления-спутники) и выполнения сборочных операций. По степени специализации приспособления делятся: Специальные. Предназначенные для обработки определенной детали (или группы одиночных деталей). Универсально-наладочные. Предназначены для обработки различных по форме и размерам деталей, с переналадкой на каждый типоразмер путём замены некоторых элементов, регулировки их положения и дополнительной обработки (подгонки). Универсальные приспособления. Используются для обработки деталей, не требующих изменений. По виду компоновки различают агрегатированные приспособления, которые компонуются из самостоятельных узлов и подузлов, нормализованных и являющихся универсальными, и неагрегатированные, состоящие из узлов и деталей специального назначения. К агрегатированным приспособлениям относятся и универсально-сборные приспособления (УСП), которые можно собирать из заранее изготовленных деталей и узлов, находящихся на складе, и разбирать после использования. 2. Классификация технологической оснастки. Большинство деталей нельзя изготовить без применения технологической оснастки, которая используется для установки, базирования и крепления заготовок. Она подразделяется на две группы: специальную и универсальную. Специальная технологическая оснастка проектируется и изготавливается в том случае, если невозможно применить универсальную оснастку. Специальная оснастка предназначена для изготовления определенного изделия, детали или для выполнения одной или нескольких операций технологического процесса. При разработке технологического процесса технолог определяет документально (по каталогам, классификаторам и картотеке оснастки), применялась ли необходимая оснастка ранее, если нет, то разрабатывается техническое задание и оформляется заказ на ее проектирование и изготовление Основную группу технологической оснастки составляют приспособления механосборочного производства. Станочные приспособления занимают наибольший удельный вес по стоимости и трудоемкости изготовления в общем количестве различных типов технологической оснастки. Применение технологической оснастки позволяет:

По целевому назначению приспособления делят на следующие группы (Таблица 1.1.): Таблица 1.Классификация по целевому назначению.

По степени специализации станочные приспособления делят на следующие группы: 1.Универсально-безналадочные (УБП); 2.Универсально-наладочные (УНП); 3.Универсально-сборные (УСП); 4.Сборно-разборные (СРП); 5.Неразборные специальные (НСП); 6.Специализированные наладочные (СНП). К группе УБП относятся универсальные приспособления общего назначения: центры, поводковые устройства, оправки, токарные патроны, цанговые приспособления, плиты магнитные и электромагнитные, столы и т.д. Они изготовляются как принадлежность к станку заводом изготовителем станков или специализированными предприятиями. УБН применяют в единичном и мелкосерийном производстве; на станках с ЧПУ – в мелкосерийном производстве. Группа УНП включает приспособления, состоящие из постоянной части и сменных наладок. Постоянная часть во всех случаях остается неизменной, а сменная наладка заменяется в зависимости от конкретной обрабатываемой детали. Постоянная часть включает в себя корпус и зажимное устройство с приводом (чаще пневматическим). Иногда в нее встраивают делительное устройство и другие элементы, кроме опорных и направляющих. Постоянная часть изготавливается заранее и применяется многократно. Перед очередным использованием УНП требуется произвести лишь смену наладки или некоторую дополнительную обработку. Универсальность УНП несколько ограничена определенными размерами постоянной части, которая обычно нормализуется в пределах предприятия или отрасли. К числу нормализованных приспособлений, на базе которых собирают УНП, относятся машинные тиски, скальчатые кондукторы, пневматические патроны, планшайбы с переставными угольниками для растачивания на токарном станке деталей сложной формы и т.д. УНП применяют в серийном производстве; на станках с ЧПУ – в мелкосерийном производстве. УСП включают приспособления, компонуемые из нормализованных деталей и узлов. Каждая компоновка УСП обладает всеми основными свойствами специального приспособления: предназначена для обработки конкретной детали на определенной операции и обеспечивает базирование заготовки без выверки и требуемую точность. По истечении надобности в таком приспособлении оно разбирается на составные детали и узлы, которые могут быть многократно использованы для компоновки других приспособлений. Отличительной особенностью УСП является крестообразное взаимно-перпендикулярное расположение на сопрягаемых поверхностях Т-образных и шпоночных пазов. Основные детали и сборочные единицы, из которых компонуются УСП, условно подразделяются на семь групп: 1. базовые детали (плиты прямоугольные и круглые, угольники); 2. корпусные детали (опоры, призмы, подкладки и т.д.); 3. установочные детали (шпонки, штыри, пальцы и т.д.); 4. прижимные детали (прихваты, планки); 5. крепежные детали (болты, шпильки, винты и т.д.); 6. разные детали (ушки, хомутики, оси, рукоятки и т.д.); 7. сборочные единицы (поворотные головки, кронштейны, центровые бабки и др.). УСП применяют в единичном и мелкосерийном производстве. При использовании вместо ручных зажимов гидро - или пневмозажимов УСП можно применять и в крупносерийном производстве. На станках с ЧПУ УСП применяются в единичном и мелкосерийном производстве. Система СРП является разновидностью системы УСП. В компоновках СРП в отличие от УСП количество сборочных единиц преобладает над деталями. Приспособления переналаживаются посредством перекомпоновки, регулирования положения базирующих и зажимных элементов или замены сменных наладок. СРП обычно собирают на период выпуска определенного изделия. После обработки партии деталей приспособление снимают со станка и хранят до запуска в обработку новой партии. Приспособления группы НСП служат для обработки только определенной детали на одной конкретной операции. Специальные приспособления обладают большими преимуществами – позволяют без выверки придать заготовке требуемое положение относительно станка и режущего инструмента и благодаря этому при одной настройке обработать всю партию заготовок. К НСП относятся патроны для токарных автоматов и полуавтоматов, мембранные патроны, гидропластмассовые приспособления и др. НСП применяются в крупносерийном и массовом производствах. На станках с ЧПУ такие приспособления можно применять лишь как исключение, если нельзя применить ни одну из переналаживаемых систем. К группе СНП относятся специальные приспособления, обладающие определенной универсальностью вследствие введения в их конструкцию элементов, допускающих наладку приспособления путем регулировки. Благодаря этому, одно и тоже приспособление можно применять для обработки ряда деталей одной конструкторско-технологической группы. К СНП относятся переналаживаемые планшайбы, патроны, оправки, кондукторы, и т.д. СНП применяют в серийном и крупносерийном производстве; на станках с ЧПУ – в серийном производстве. Кроме вышеперечисленных групп приспособлений на станках с ЧПУ и обрабатывающих центрах используются и другие группы приспособлений: механизированные универсально-сборные (УСПМ) и универсально-сборные переналаживаемые (УСПО). Таблица.2 Рациональная применяемость технологической оснастки.

*УТО-универсальное ТО; **ПТО - переналаживаемое ТО; ***НТО - не переналаживаемое ТО. 3. Последовательность проектирования технологической оснастки. Почти всегда при производстве более одной и детали возникают необходимость в изготовлении технологической оснастки для обеспечения качества изготовления и производства без использования специального оборудования. Это могут быть: кондуктора для сверления, приспособления для установки, ориентации изделий и обеспечения точности готовой продукции. Основными задачами организации производство технологической оснастки являются:

В общем случае поток документов при проектировании оснастки можно разделить на 5 частей:

Последовательность проектирования технологической оснастки.

Еще на стадии проектирования необходимо правильно заложить все параметры в будущую оснастку, учесть и особенности ее работы, и используемые материалы, и нагрузочные режимы, и грамотную стыковку узлов, и многое другое. Ведь далеко не всегда человек точно знает, какой нужно сделать пресс-форму или штамп, он только понимает, какая должна быть его готовая продукция, а она бывает очень специфична по своим отдельным характеристикам или многокомпонентная по составу. Как правило, работа начинается с эскиза требуемого изделия либо образца, похожего на него. Конструкторы, отталкиваясь от общих задач, поэтапно обсуждают с заказчиком все необходимые вопросы и формируют математическую модель изделия или отдельной сборочной единицы. За счет использования CAD/CAM/CAE-систем конструирования и моделирования есть возможность предоставить готовый проект для проверки заказчику еще на стадии разработки. Соответственно есть возможность внесения изменений до начала изготовления. Наконец после всех доводок и проверки заказчиком образца документация уходит на производство. Примерное время прохождения заказа:

4.Автоматизированное проектирование технологической оснастки. Процессы проектирования станочных приспособлений представляют собой одну из разновидностей информационных процессов, имеющих место в машиностроительном производстве. Они в разной степени проявляются при разработке универсальных, универсально-переналаживаемых и специальных приспособлений. Наиболее информационно-емкими являются процессы проектирования специальных станочных приспособлений. Производство специальных станочных приспособлений носит резко выраженный индивидуальный характер. Организационно подготовка производства станочных приспособлений на предприятии не представляет собой единого целого. Она рассредоточена в различных технологических подразделениях завода. Время разработки чертежа общего вида приспособления – 38,3 Время на деталировку чертежа общего вида – 26,8 Время на ознакомление с заданием на проектирование, чертежом изделия и заготовки, технологическим процессом – 16,3 Автоматизация проектирования станочных приспособлений предполагает:

В общем случае система проектирования приспособлений может быть построена согласно укрупненной схеме (рис 1.1). Рис.1. Система проектирования технологической оснастки.  В настоящее время автоматическое конструирование приспособлений применяют еще мало. Это обусловлено большими затратами на создание систем. 5.Обоснование экономической эффективности применения технологической оснастки. Рекомендуется использовать два показателя:

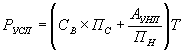

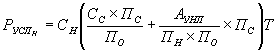

К.З определяется по формуле: где: Т шт. – штучно-калькуляционное время выполнения технологической операции; N – планируемая месячная программа на единицу оснастки (количество повторов операций); F0 – месячный фонд времени работы оснастки (станка). При К.З «Р.» определяют по формуле в зависимости от типа приспособления. Для неразборных специальных приспособлений (НСП): где: СНСП – себестоимость приспособления; П. О. Г. – количество сгруппированных на приспособления операций (при групповой обработке). Для универсально-наладочных приспособлений (УНП) (СНП): где: СН – себестоимость изготовления наладки (сменной части); АУНП, СНП – амортизационные отчисления за постоянную часть; ПО – количество наладок, закрепленных за постоянной частью. Для универсально-сборных приспособлений (УСП): а) если УСП является специальным приспособлением:  где: СУСП – себестоимость сборки компоновки УСП; Т – время нахождения изделия в производстве; ПС – количество сборок в анализируемый период; СВ. – затраты за время эксплуатации при использовании оснастки; АУСП – годовые амортизационные отчисления на элементы компоновки УСП; ПН – нормативное количество сборок в год. б) если УСП в виде наладочного приспособления:  где: СН – себестоимость изготовления наладки, руб.; ПО – количество закрепленных наладок, шт.; ПН – нормативное количество сборок в год; СС – стоимость сборки приспособления, руб.; ПС – количество сборок (действительное); АУСП – годовые амортизационные отчисления на элементы УСП; Т – время нахождения изделия в производстве. Оценка эффективности применения технологической оснастки. Эффективности применения технологической оснастки может оцениваться двумя методами: 1. согласно ГОСТ 14.305 – 73 путем сопоставления фактических затрат (по результатам внедрения) с плановыми затратами; 2. путем сопоставления экономии от применения приспособления с затратами на его изготовление и эксплуатацию. В этом случае условие эффективного использования приспособления выражается формулой: Э где: Э – ожидаемая экономия от внедрения приспособления; Р. – затраты на приспособление; 6. Оборудование по производству технологической оснастки. Классификация оборудования. Отсутствие на большинстве предприятий современных производственных мощностей, производство стандартной оснастки практически полностью сосредоточено на старых мощностях. В стране велик парк оборудования по производство технологической оснастки, подлежащий обновлению. Основной сдерживающий фактор для переоснащения производств - низкая платежеспособность потребителей. Новое же оборудование стоит дорого и не все предприятия могут себе позволить технически перевооружиться. Создать собственное производство технологической оснастки дело дорогостояще. Стоимость современного производства начинается от 500000$, если конечно не говорить об обычных токарных и фрезерных станках, которые могут изготовить только самую простую и не с лучшим качеством оснастку. Вход в отрасль дорогостоящий и не все предприятия могут себе это позволить, следовательно, и конкуренция не большая. Таблица 3.Перечень оборудования, часто встречающийся у производителей технологической оснастки.

Заключение В настоящее время роль технологической оснастки очень велика. Она представлена в широком ассортименте, благодаря которому каждое предприятие может получить необходимую технологическую оснастку для повышения производительности и сокращении числа работников. Это способствует сокращению себестоимости готовых продуктов, ускорению изготовления продукции и созданию комфортных условий для рабочего персонала. Список литературы.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||