введение

Методические указания по выполнению практических работ по ПМ. 01 Эксплуатация и техническое обслуживание подвижного состава. МДК. 01.01. Конструкция, техническое обслуживание и ремонт подвижного состава (по видам подвижного состава) тема 1.2 «Механическая часть ЭПС» составлены в соответствии с требованиями ФГОС СПО и рабочей программы профессионального модуля ПМ. 01. МДК. 01.01. Эксплуатация и техническое обслуживание подвижного состава, в части освоения основного вида профессиональной деятельности (ВПД): Конструкция, техническое обслуживание и ремонт подвижного состава (по видам подвижного состава) специальности 23.02.06 Техническая эксплуатация подвижного состава железных дорог.

Цель практических работ изучение конструкции и проверка действия отдельных механизмов и аппаратов электроподвижного состава, изученных на теоретических занятиях.

Практические работы способствуют повышению качества обучения. Они углубляют теоретические знания учащихся по предмету, воспитывают умение пользоваться приборами, аппаратами и инструментами.

Методические указания по выполнению практической работы способствуют формированию следующих профессиональных и общих компетенций:

ПК 1.1 Эксплуатировать подвижной состав железных дорог.

ПК 1.2 Производить техническое обслуживание и ремонт подвижного состава железных дорог в соответствии с требованиями технологических процессов.

ПК 1.3 Обеспечивать безопасность движения подвижного состава.

OK 1 Понимать сущность и социальную значимость своей будущей профессии, проявлять к пей устойчивый интерес.

ОК 2 Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество.

ОК 3 Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность.

ОК 4 Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

ОК 5 Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 5 Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями.

ОК 7 Брать на себя ответственность за работу членов команды (подчиненных), результат выполнения заданий.

ОК 8 Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации.

ОК 9 Ориентироваться в условиях частой смены технологий в профессиональной деятельности.

Основа качественного выполнения практических работ - тщательная подготовка студентов к их проведению. Они должны заблаговременно знать, какую работу и когда будут выполнять, заранее изучить её содержание, повторить теоретический материал, подготовить эскизы и таблицы.

Перед началом работ проводится инструктаж по содержанию работы и по технике безопасности и проверяется подготовка студента к их проведению.

Методические указания предназначены для выполнения практических работ по МДК. 01.01. Конструкция, техническое обслуживание и ремонт подвижного состава (электроподвижной состав) тема 1.2 «Механическая часть ЭПС» предназначены для организации самостоятельной работы обучающихся очной формы обучения, по специальности 23.02.06. Техническая эксплуатация подвижного состава железных дорог.

ОБЩИЕ МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Каждый учащийся обязан выполнять правила внутреннего распорядка лаборатории и строго соблюдать требования техники безопасности.

К выполнению каждой практической работы учащийся должен заблаговременно подготовиться, пользуясь указанной литературой.

Каждая работа проводиться на определённом рабочем месте. Перестановка приборов или аппаратов с одного места на другое может быть разрешена только преподавателем.

Перед началом работы нужно проверить наличие оборудования, инструмента.

Начинать производить выполнение практической работы только с разрешения преподавателя.

По окончанию работы приборы, оборудование, инструмент, должны быть расположены так же, как и перед началом работы, и сданы преподавателю.

После выполнения каждой работы необходимо составить отчёт и подготовиться к собеседованию о проделанной работе.

Практическое занятие 1

Изучение расположение основных узлов и агрегатов на электровозах серий ВЛ80С

Цель работы: Изучить расположение основных узлов и агрегатов на электровозе.

Порядок выполнения работы:

Изучить расположение оборудования на тележке и нижней части рамы электровоза.

Изучить расположение оборудования в кабине управления электровоза.

Изучить расположение оборудования внутри кузова (электрического и пневматического).

Изучить расположение оборудования на крыше электровоза.

Содержание отчёта:

1. Наименование и цель работы

2. Краткое описание хода выполнения работы

3. Перечислить оборудование расположенное: на тележки, раме кузова, в кабине управления, внутри кузова, на крыше электровоза.

4. Вывод по выполненной работе.

Вопросы для самоподготовки:

1. Перечислите оборудование, расположенное в кабине машиниста.

2. Перечислите оборудование, расположенное в ВВК (электрическое и пневматическое).

3. Перечислите оборудование (силовое) расположенное на крыше электровоза.

4. Расскажите назначение устройство штепселей и розеток межсекционного соединения электровоза.

Практическое занятие 3

Изучение расположение основных узлов и агрегатов на электровозах серий 2ЭС5К

Цель работы: Изучить расположение основных узлов и агрегатов на электровозе.

Порядок выполнения работы:

Изучить расположение оборудования на тележке и нижней части рамы электровоза.

Изучить расположение оборудования в кабине управления электровоза.

Изучить расположение оборудования внутри кузова (электрического и пневматического).

Изучить расположение оборудования на крыше электровоза.

Содержание отчёта:

1. Наименование и цель работы.

2. Краткое описание хода выполнения работы.

3. Перечислить оборудование расположенное: на тележки, раме кузова, в кабине управления, внутри кузова, на крыше электровоза.

4. Вывод по выполненной работе.

Вопросы для самоподготовки:

1. Перечислите оборудование, расположенное в ВВК (электрическое и пневматическое).

2. Перечислите оборудование (силовое) расположенное на крыше электровоза.

3. Расскажите назначение устройство штепселей и розеток межсекционного соединения электровоза.

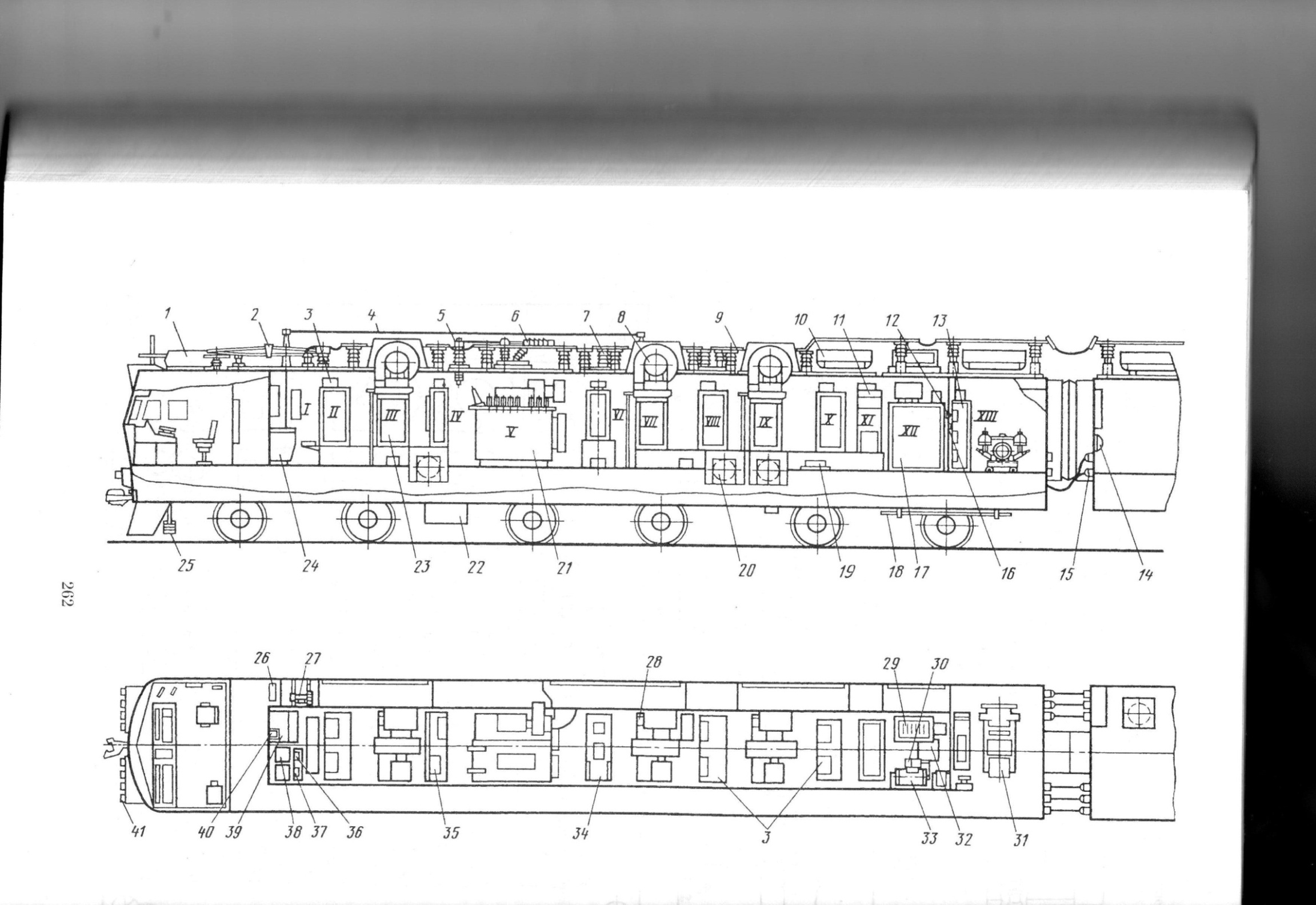

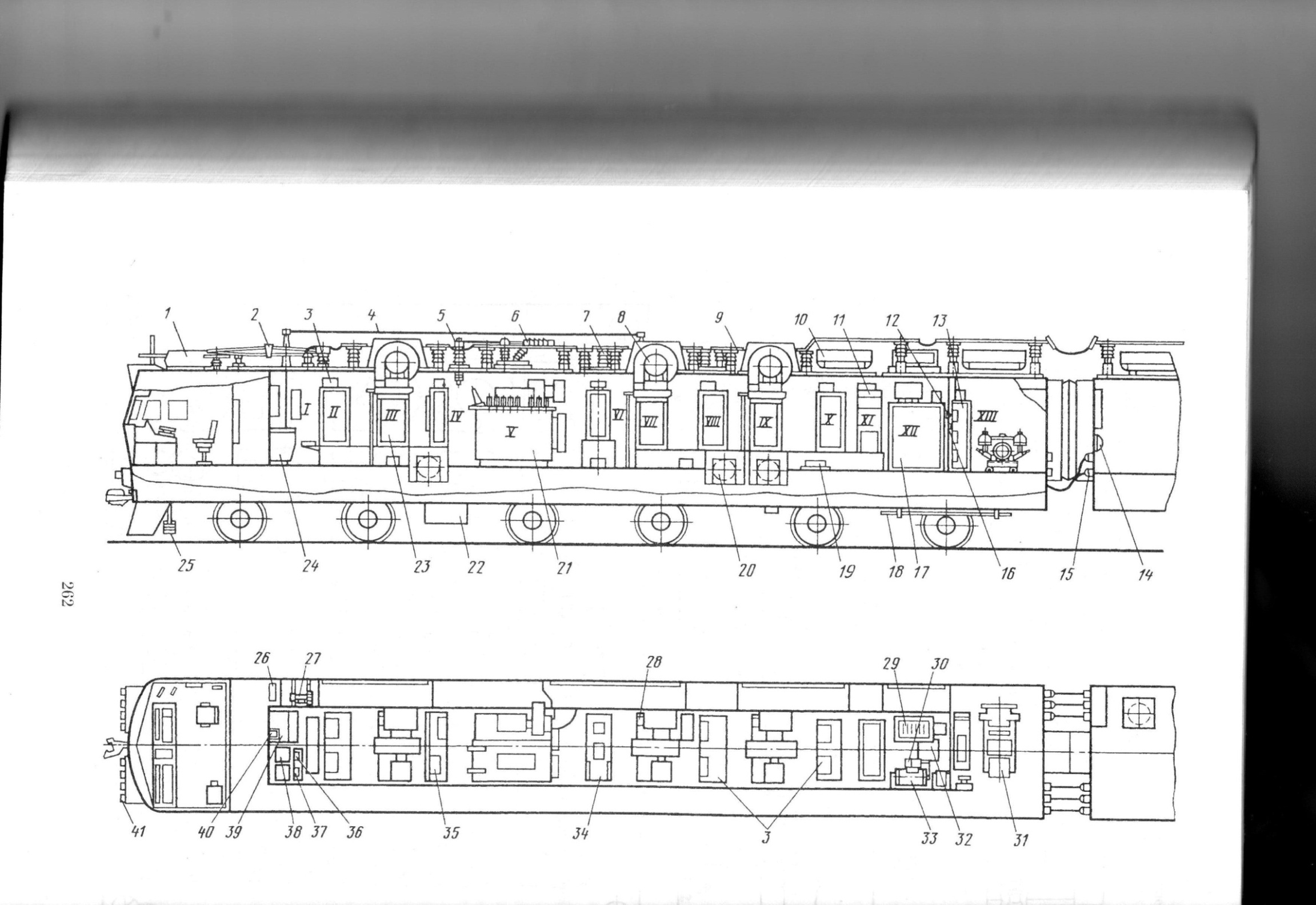

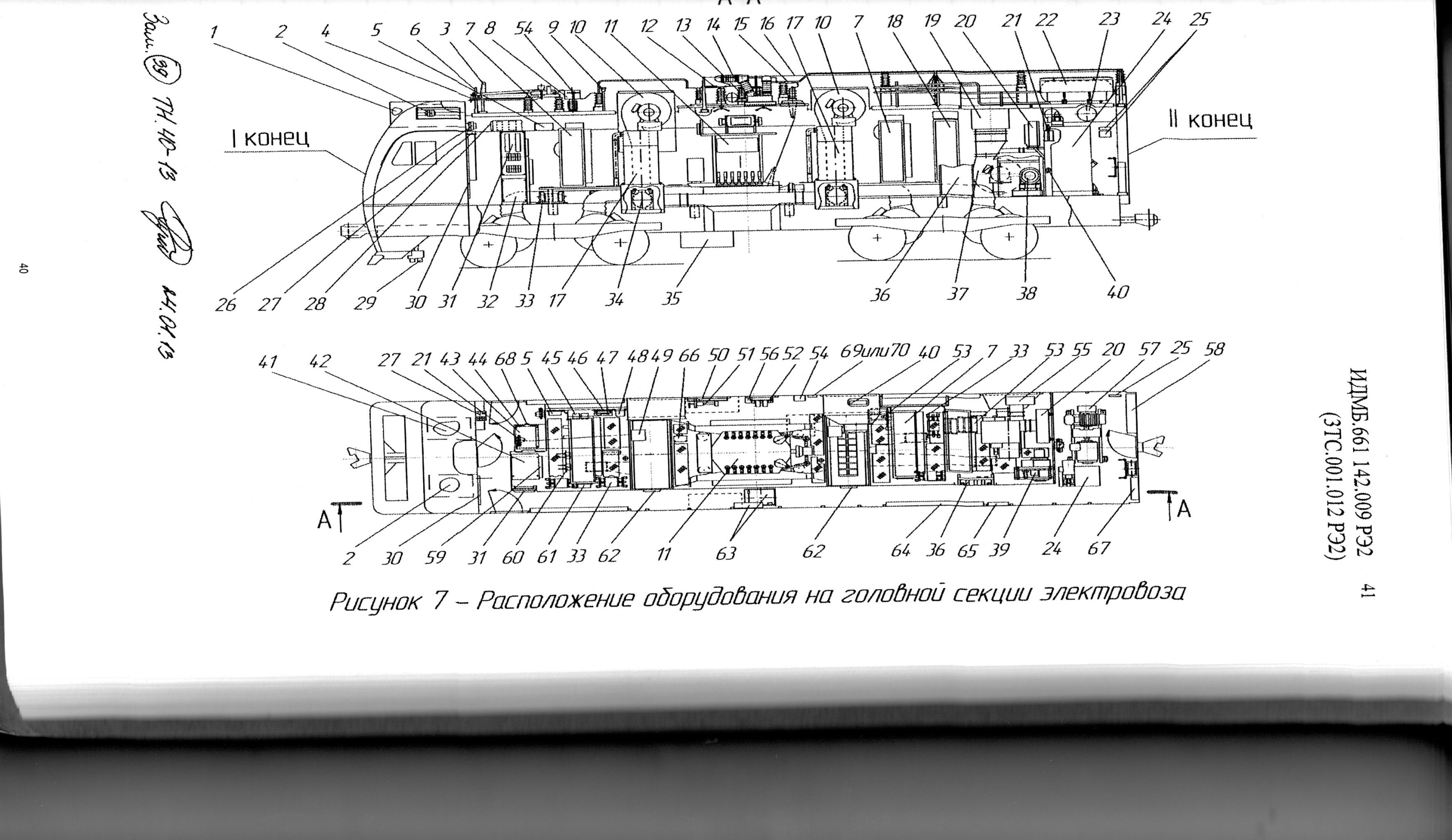

1 – кондиционер и антена радиостанции; 2 – токоприёмник; 3 – блоки силовых аппаратов; 4 – радиостанция коротковолнового диапазона; 5 – трансформатор тока; 6 – воздушный высоковольтный выключатель; 7 – разъединители; 8 – центробежный вентилятор охлаждения; 9 – латунные трубы; 10 – главные воздушные резервуары; 11 – блок вспомогательного оборудования; 12 – панель генератора; 13 – блок пневматического оборудования; 14 – санитарный узел; 15 – межсекционные разетки; 16 –пневмо оборудование; 17– низковольтная аппаратура; 18– штанга заземляющая; 19 – индуктивные шунты; 20 – сглаживающий реактор; 21– блок тягового трансформатора; 22 – аккумуляторная батарея; 23 – преобразователи; 24 – блок автоматического управления; 25 – приёмные катушки АЛСН; 26 – шкаф для радиостанции ультракоротковолнового диапазона; 27 – автрансформатор; 28 – блок питания преобразователей; 29 – блок балластных резисторов; 30 – генератор синхронный; 31 – блок мотор-компрессора; 32 – вентилятор охолождения балластных резисторов; 33 – расщепитель фаз; 34,35 –блоки аппаратов; 36 – блокировочный переключатель; 37 – блок измерения; 38 – блок управления; 39 – блок питания; 40 – щит управления кондиционером; 41- разетки;

Рисунок 2 – Расположение оборудования на электровозе ВЛ85

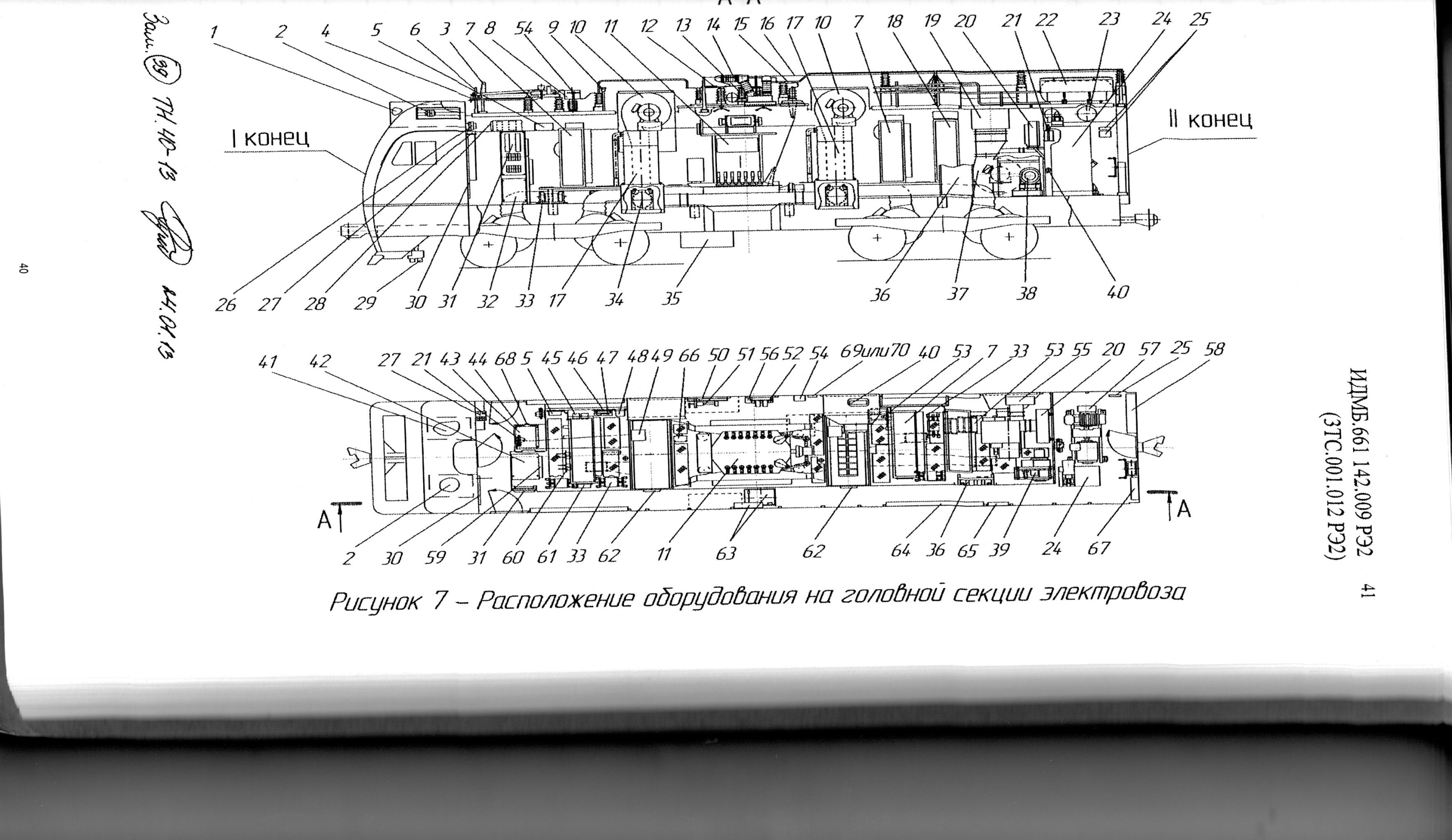

Рисунок 3 – Расположение оборудования на электровозе 2ЭС5К

Расположение оборудования на электровозе 2ЭС5К:

1 – прожектор; 2 – блок охолождения кондиционера лев; 3 – антена АЛ/160; 4 – токоприёмник; 5 – преобразователь питания стеклоочист; 6 – антена (из к-та КЛУБ-У); 7 – БСА;

8 – дроссель помехоподавления; 9 – антена АУУ-1Н; 10 – блок центробежного вентелятора;

11 – блок тягового трансформатора; 12 – разъеденитель; 13 – ограничитель перенапряжения;

14 – выключатель ВОВ – 25А; 15 –фильтр радиопомех; 16 – антена КВ; 17 – ВИП-4000М;

18 – блок 8; 19 – ББР-64; 20 – блок ВУВ-24; 21 – переключатель блокировочные; 22 – главные резервуары; 23 – вспом резервуары; 24 – блок пневмо оборудования; 25 – СПСТ ЭЛ-04;

26 – источник питания ИП-ЛЭ-50; 27 – панель конденсаторов; 28 – КЛУБ-У и САУТ; 29 – катушка АЛСН; 30 – зажимные контакты; 31 – блок 1; 32 – блок 2; 33 – шунт ИШ-009; 34 – реактор сглаживающий РС-19; 35 – аккумуляторная батарея; 36 – блок 7; 37 – блок центробежного вентилятора; 38 – двигатель НВА-55С; 39 – блок 9; 40 – генератор аэрозоля АГС-11; 41 – блок питания и коммутации; 43 – блолк управления БУ-139; 44 – резисторы ПР-501; 45 – панель теристоров; 46 – блок 3; 47 – панель гальванической развязки; 48 – панель 8; 49 – блок питания (из комплекта ВИП); 50 – Датчик тока ДТ-009; 51 – контактор пневматический ПК-356; 52 – панель реле напряжения; 53 – конденсатор КПС; 54 – шайба-1 GSM/GPS/Глонас; 55 – блок диодов ПД-8; 56 – блок 10; 57 – блок мотор компрессора; 58 – зажимы контактные; 59 – шкаф питания ШП-21; 60 – панель диодов; 61 – источник напряжения двух полярный ИНД2А; 62 – блок диагностики ВИП-4000; 63 – санитарный узел; 64 – песочница; 65 – ящик стационарный для инструмента;

66 – трансформатор ТО-127; 67 – умывальник; 68 – блок регистрации и передачи данных

БРПД-004; 69 – блок регистрирующий; 70 – блок аудио-видео регистратора;

Практическое занятие 4

Исследование разборки и сборки механизма автосцепки

Цель работы: Изучить конструкцию и действие автосцепки.

Научиться собирать и разбирать механизм автосцепки и определить исправное и неисправное состояние автосцепки.

Оборудование и инструменты:

стенды, на которых установлены автосцепки локомотива и вагона;

гаечные ключи.

Теоретическая часть

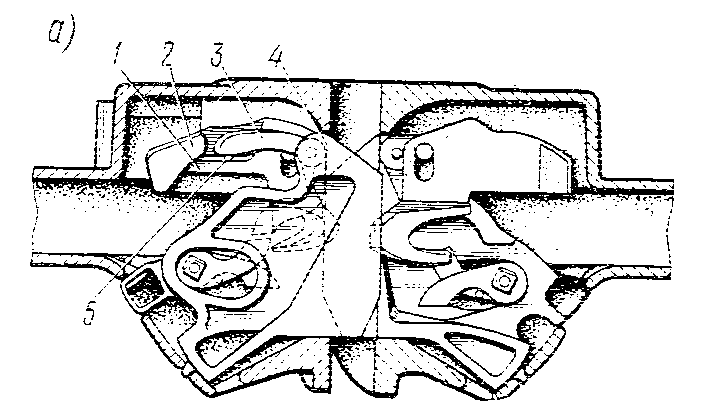

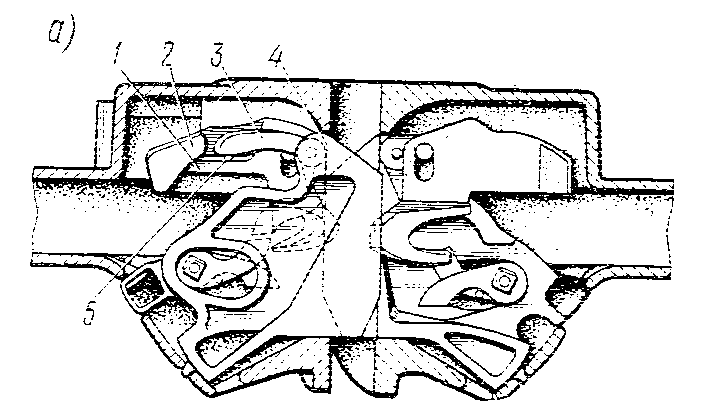

Автосцепка (рис. 4) предназначена для соединения локомотива с вагонами и вагонов между собой, для передачи тяговых усилий, а также поглощения ударов, возникающие при движении и маневровой работе.

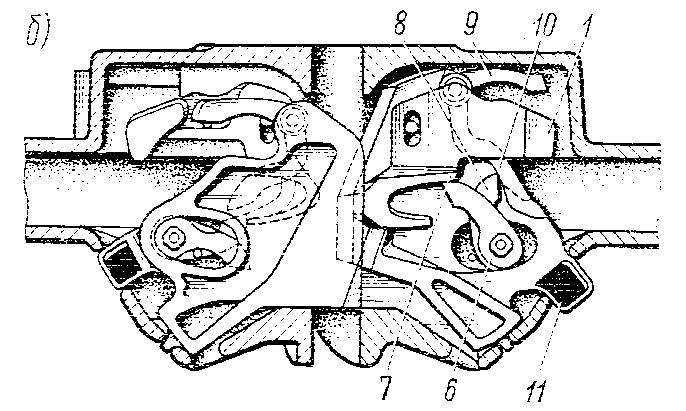

1 – замкодержатель; 2 – противовес; 3 – предохранитель замка (собачка); 4 – замок

Рисунок 4 – Положение механизмов автосцепки при сцеплении

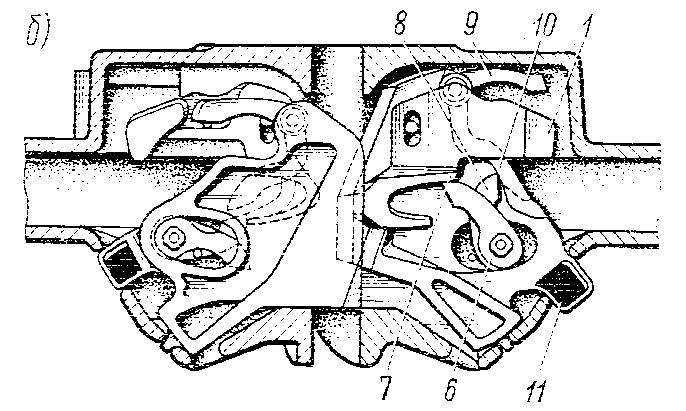

5 – полочка замкодержателя; 6 – подъёмник; 7 – расцепной угол замкодержателя; 8 – палец;

9,10 – плечо собачки; 11 – сигнальный отросток

Рисунок 5 – Положение механизмов автосцепки при расцеплении

Порядок выполнения работы:

Наружным осмотром ознакомиться с конструкцией автосцепки.

Переместить тележку корпуса автосцепки по «рельсам» до сцепления автосцепок и изучить процесс сцепления.

Расцепить автосцепки поворотом валика подъёмника и раздвинуть автосцепки, изучить процесс расцепления.

Произвести разборку сцепного механизма автосцепки в следующей последовательности: отвернуть гайку и вынуть болт из отверстия прилива корпуса головки автосцепки, вынуть валик, снять замок с предохранителем, снять с шипа большого зуба замкодержателя, и с опоры подъёмник. Изучить устройство элементов механизма и внутренней части головки автосцепки.

Собрать сцепной механизм в следующей последовательности: установить подъёмник на опору широким пальцем вверх, навесить замкодержатель овальным отверстием на шип большого зуба, а предохранитель на шип замка, ввести замок с предохранителем в карман головки автосцепки и установить на опору, вставить валик подъёмника в отверстие и зафиксировать болтом.

Установить правильность сборки. Для этого проверяют свободность перемещения замка и замкодержателя ручным нажатием на них и поворотом валика подъёмника.

После поворота валика, когда замок переместится внутрь кармана, нажатием на лапу замкодержателя, отпустить валик.

Проверить подъёмником удержание замка в расцепленном положении. Переместить до упора головку автосцепки, расположенную на тележке, в сторону другой автосцепки, проверить их сцепление продольным подёргиванием. Расцепить и развести автосцепки и снова свести.

Вновь поворотом рычага или валика подъёмника расцепить автосцепки, опустить валик, но автосцепки не разводить. По сигнализатору убедиться в расцепленном их положении. Сцепить автосцепки при помощи рукоятки молотка или другого деревянного стержня, нажатием снизу на лапу замкодержателя. Проверить сцепление.

Содержание отчёта:

1. Наименование и цель работы.

2. Краткое описание хода выполнения работы.

3. Перечислить детали автосцепки.

4. Вычертить кинематические схемы сцепления и расцепления механизма автосцепки с пояснением.

5. Вывод о выполненной работе.

Вопросы для самоподготовки:

1. Перечислите основные детали автосцепки, и их назначение.

2. Расскажите процесс сцепления автосцепок по (рис.4).

3. Расскажите процесс расцепления автосцепок по (рис.5).

Практическое занятие 6

Исследование конструкции рамы тележки электровоза серии ВЛ80

Цель работы: Изучить конструкцию рамы тележки электровоза ВЛ80.

Теоретическая часть

Рама (рис. 7) тележки локомотива предназначена для передачи и распределения вертикальной нагрузки между отдельными колёсными парами (с помощью рессорного подвешивания), восприятия и передачи на раму кузова тягового усилия, тормозной силы, а также восприятия боковых горизонтальных и вертикальных сил от колёсных пар при проходе ими неровности пути.

1 – накладка под ролик противоразгрузочного устройства; 2 – концевой брус; 3 – боковины;

4 – накладки; 5 – кронштейн люлечного подвешивания; 6, 11 – кронштейны для подвески ручного тормоза; 7 – кронштейн для тормозных цилиндров; 8 – кронштейн под ГГК; 9 – брус шаровой связи; 10 – шкворневой брус; 12 – кронштейны для подвески ТРП; 13 – большие буксовые кронштейны; 14 – малые буксовые кронштейны; 15 – кронштейны для подвески ТРП

Рисунок 7 – Рама тележки локомотива ВЛ80

Порядок выполнения работы:

1. Изучить какие части имеет рама тележки локомотива, каким способом они изготовлены и соединены между собой.

2. Изучить какие кронштейны, приварены сверху к раме тележки локомотива.

3. Изучить какие кронштейны, приварены сбоку (снаружи и внутри) к раме тележки локомотива.

4. Изучить какие кронштейны, приварены снизу к раме тележки локомотива.

Содержание отчёта:

1. Наименование и цель работы.

2. Краткое описание хода выполнения работы.

3. Вычертить эскиз рамы тележки электровоза вид сбоку и сверху со всеми кронштейнами.

4. Перечислить кронштейны, приваренные к раме тележки.

5. Вывод о выполненной работе.

Вопросы для самоподготовки:

1. Расскажите назначение рамы тележки электровоза ВЛ80, каких типов они бывают.

2. Перечислите основные детали рамы тележки электровоза ВЛ80 и их назначение.

Практическое занятие 7

Исследование конструкции рамы тележки электровоза серии ВЛ85

Цель работы: Изучить конструкцию рамы тележки электровоза ВЛ85.

Теоретическая часть

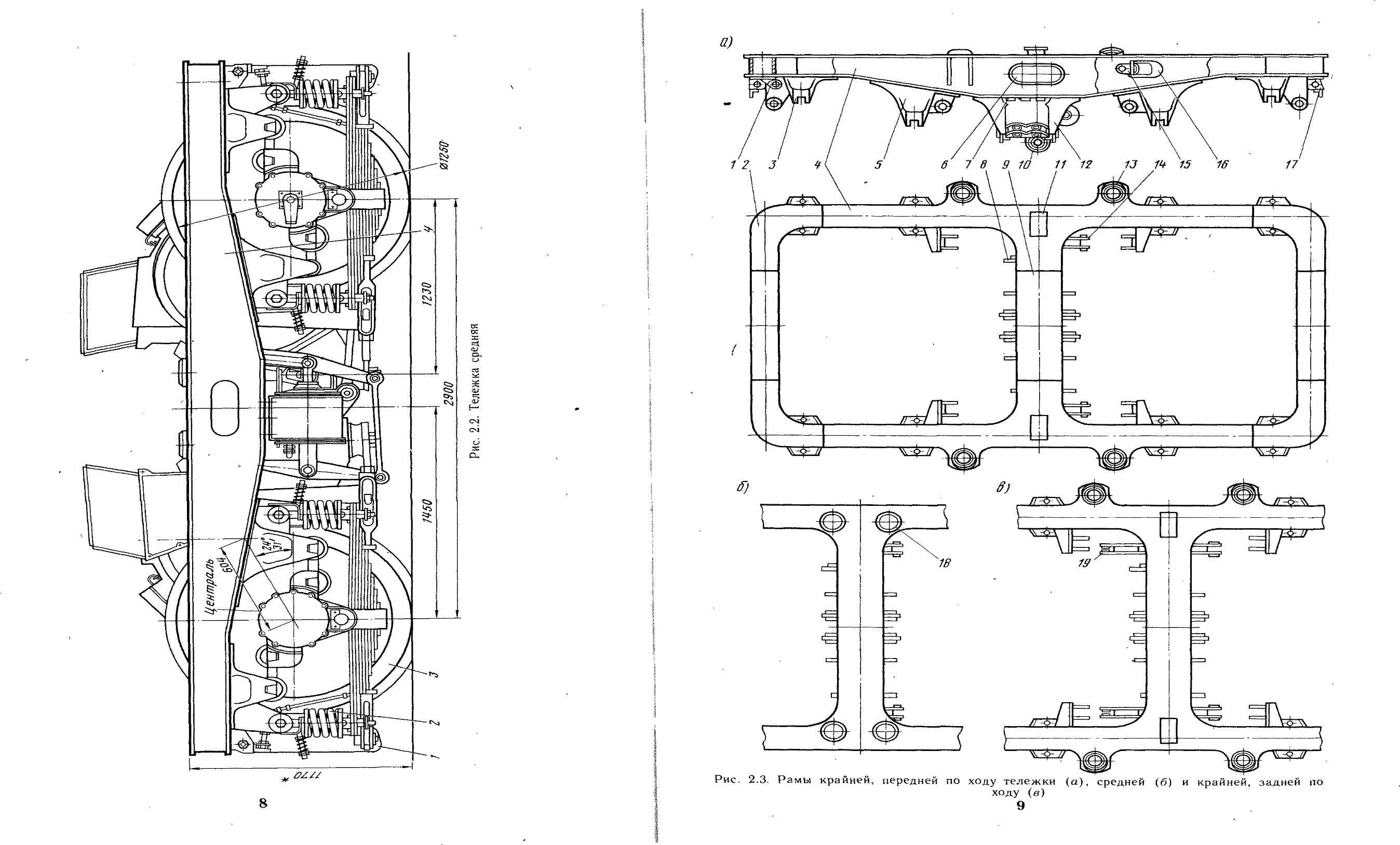

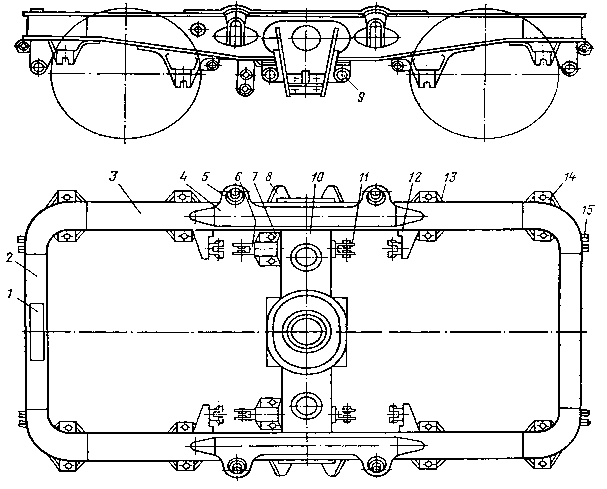

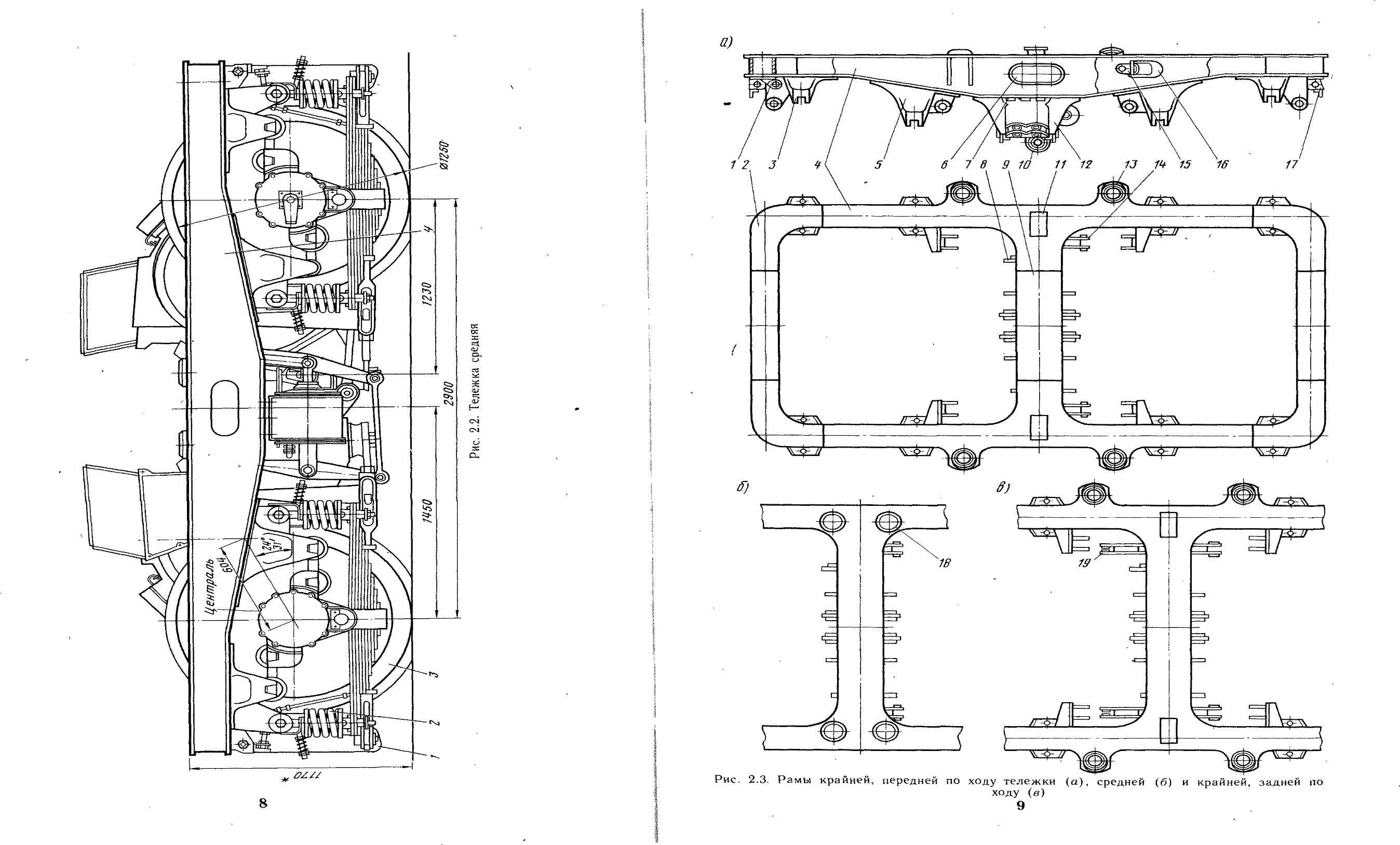

Рама (рис. 8) тележки локомотива предназначена для передачи и распределения вертикальной нагрузки между отдельными колёсными парами (с помощью рессорного подвешивания), восприятия и передачи на раму кузова тягового усилия, тормозной силы, а также восприятия боковых горизонтальных и вертикальных сил от колёсных пар при проходе ими неровности пути. Рамы тележек имеют три исполнения, которые отличаются между собой опорой кузова на крайние и среднюю тележки и наличием ручного тормоза на задней по ходу движения тележке.

На рис.8 а показана рама крайней передней по ходу тележки. Она представляет цельносварную конструкцию прямоугольной в плане формы, состоящую из двух боковин 4, связанных между собой средним 9 и двумя концевыми 2 брусьями. Боковины и брусья коробчатого типа выполнены сваркой из четырех листов стали. На боковинах 4 приварены: к нижним листам-литые малые 3 и большие 5 буксовые кронштейны, кронштейны 12 гасителей колебаний; на верхних листах - кронштейны 11 вертикального ограничителя, опоры 13 люлечного подвешивания; к вертикальным внутренним листам – сварные кронштейны 15 и 16 тормозной системы; на наружных листах – накладки 6 под горизонтальные ограничители и ребра опор люлечного подвешивания.

Рисунок 8 – Рамы крайней, передней по ходу тележки (а), средней (б) и крайней, задней по ходу (в)

На среднем брусе 9 приварены к нижнему листу двенадцать бобышек 7 для крепления тормозных цилиндров, сварной кронштейн 10 подвески тягового двигателя и тяг продольной связи; к вертикальным листам - проушины 8 для транспортировки рамы и сварные кронштейны 14 тормозной системы.

На нижних листах концевых брусьев 2 приварены кронштейны 17 тормозной системы и 1 тяг продольной связи тележки с кузовом.

Рама средней тележки отличается от рамы крайней тем, что на среднем брусе (рис. 8, б) приварены накладки 18 под качающиеся опоры кузова.

На раме задней по ходу тележки (рис. 8, в) дополнительно приварены кронштейны 19 рычажной системы ручного тормоза.

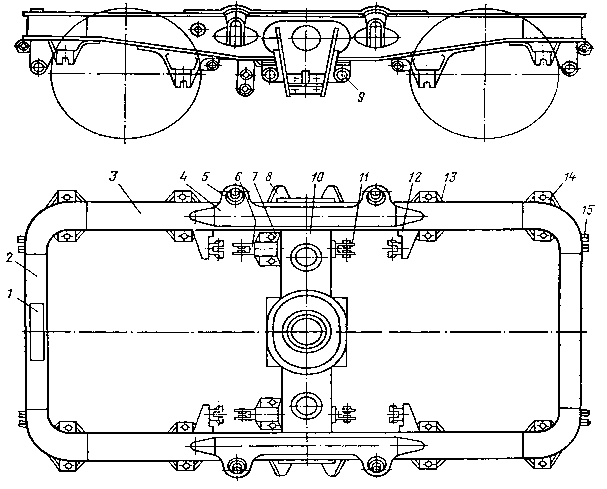

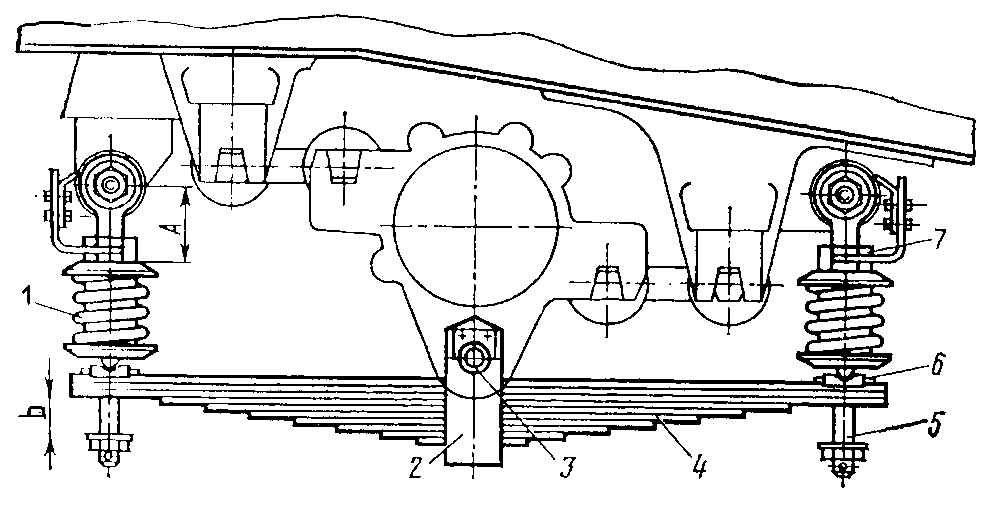

Рисунок 9 – Тележка крайняя

База, мм 2900 Масса (с тяговыми двигателями и КЗП), кг 22 143 Число осей 2 Подвешивание тягового двигателя опорно-осевое Рессорная система индивидуальная на каждую буксу. Тормозная система рычажная с двухсторонним нажатием чугунных колодок на бандажи колес.

Конструкция тележки, обеспечивает возможность демонтажа тягового двигателя вместе с колесной парой, снятие кожухов зубчатой передачи без поднятия кузова и смену тормозных колодок без смотровой канавы.

Тележки отличаются друг от друга исполнением. Крайние имеют опоры кузова в виде люлечных подвесок; средняя тележка - опоры кузова в виде упругих качающихся стержней. Кроме того, крайние тележки отличаются друг от друга наличием на одной из них кронштейна ручного тормоза.

Основными составными узлами тележки (рис. 9) являются рама тележки 4, подвешивание рессорное 2, пара колесная с электродвигателем 3, система тормозная.

Порядок выполнения работы:

1. Изучить какие части имеет рама тележки локомотива, каким способом они изготовлены и соединены между собой.

2. Изучить какие кронштейны, приварены сверху к раме тележки локомотива.

3. Изучить какие кронштейны, приварены сбоку (снаружи и внутри) к раме тележки локомотива.

4. Изучить какие кронштейны, приварены снизу к раме тележки локомотива.

Содержание отчёта:

1. Наименование и цель работы.

2. Краткое описание хода выполнения работы.

3.Вычертить эскиз рамы тележки электровоза вид сбоку и сверху со всеми кронштейнами.

4. Перечислить кронштейны, приваренные к раме тележки.

5. Вывод о выполненной работе.

Вопросы для самоподготовки:

1. Расскажите назначение рамы тележки электровоза ВЛ85, каких типов они бывают.

2. Перечислите основные детали рамы тележки электровоза ВЛ85 и их назначение.

Практическое занятие 8

Исследование конструкции рамы тележки электровоза серии 2ЭС5К

Цель работы: Изучить конструкцию рамы тележки электровоза 2ЭС5К

Теоретическая часть

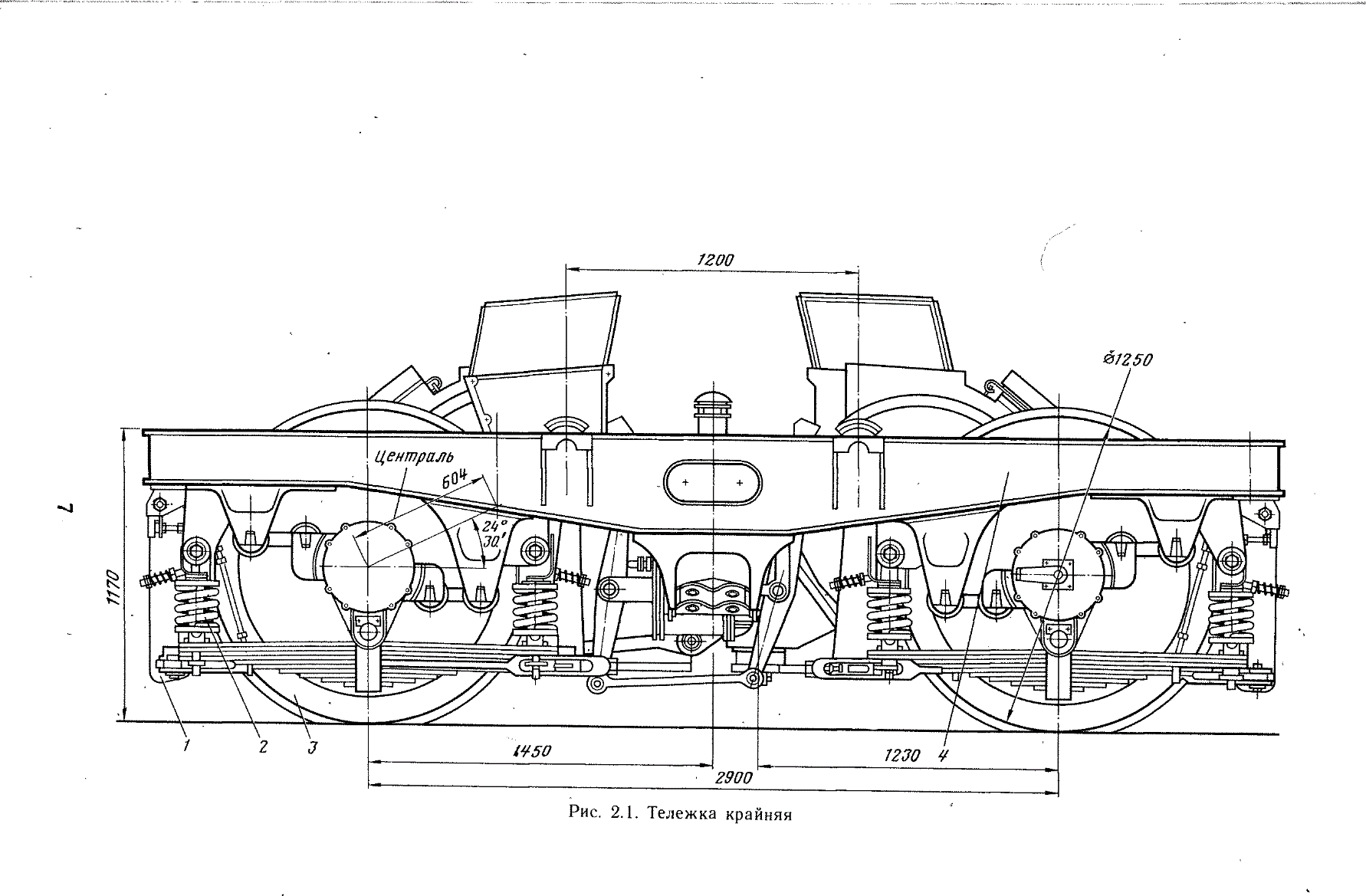

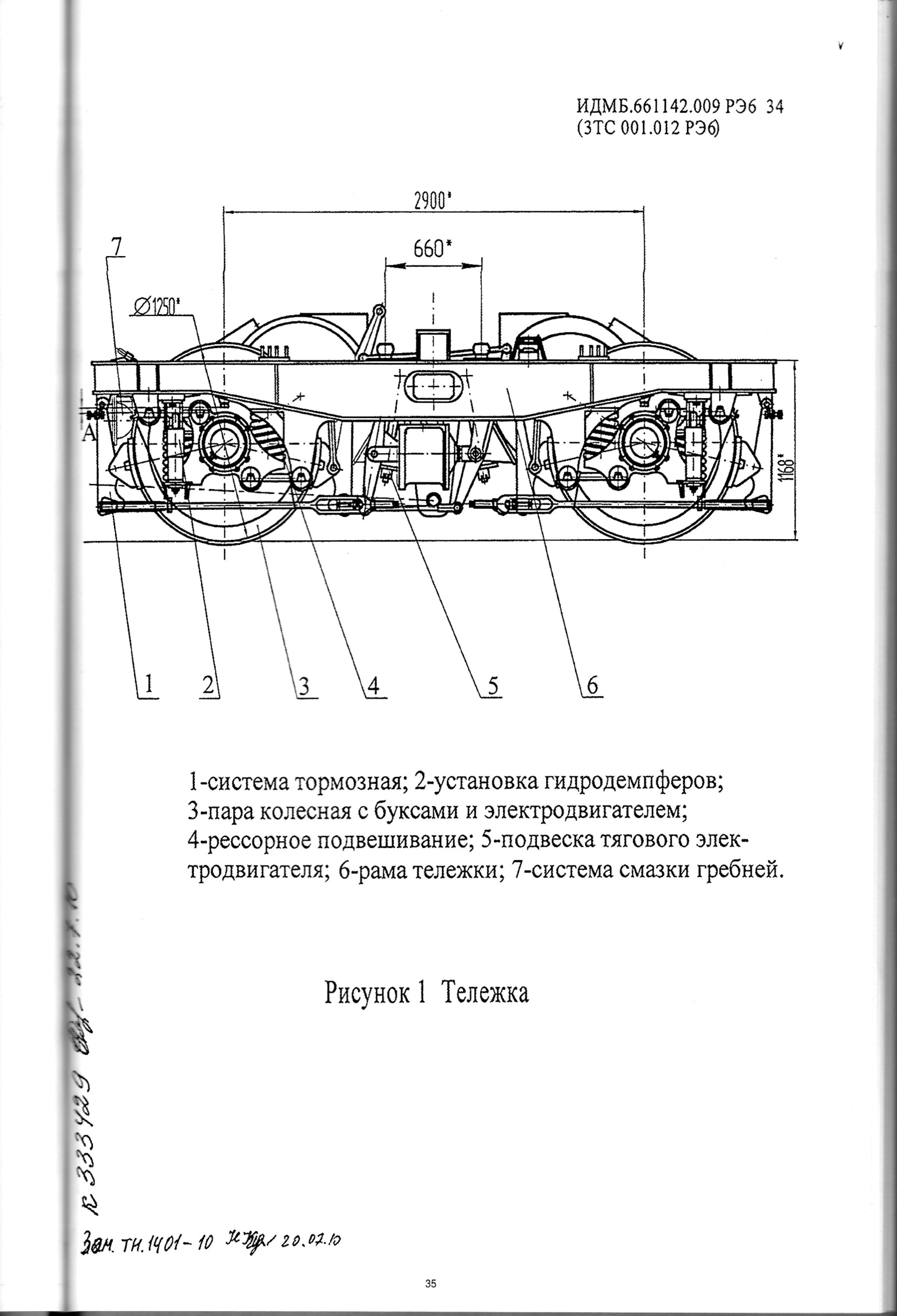

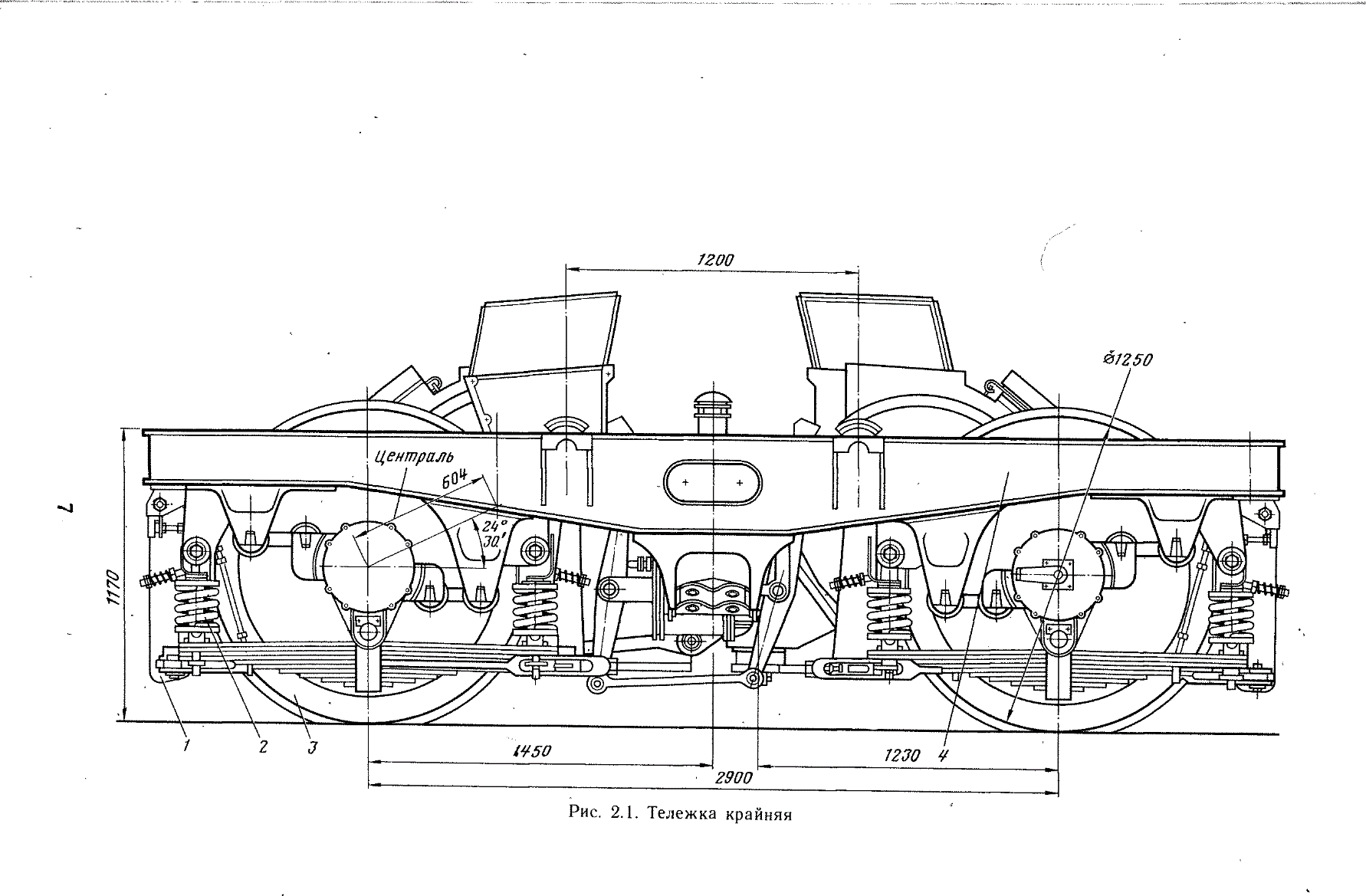

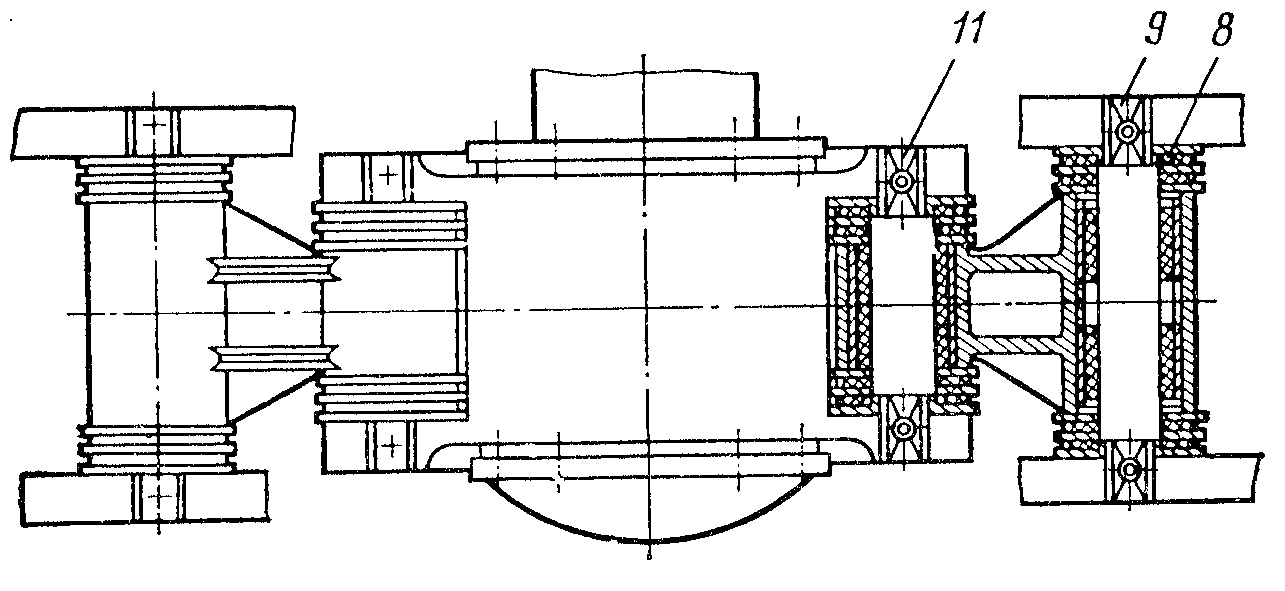

Рама (рис.10; 11) тележки локомотива предназначена для передачи и распределения вертикальной нагрузки между отдельными колёсными парами (с помощью рессорного подвешивания), восприятия и передачи на раму кузова тягового усилия, тормозной силы, а также восприятия боковых горизонтальных и вертикальных сил от колёсных пар при проходе ими неровности пути.

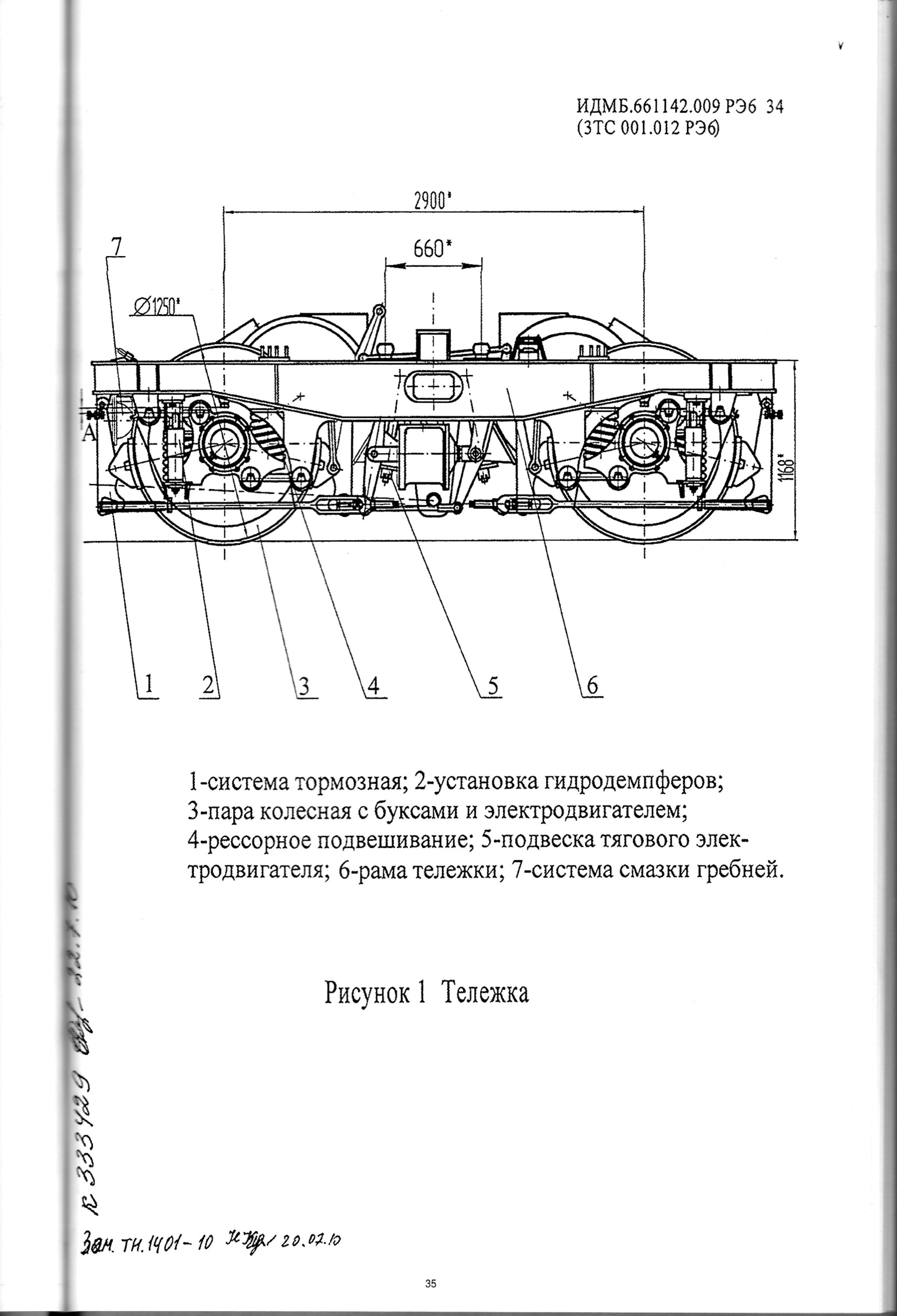

1 – система тормозная; 2 – установка гидродемпферов; 3 – пара колесная с буксами и электродвигателями; 4 – рессорное подвешивание; 5 – подвеска тягового электродвигателя;

6 – рама тележки; 7 – система смазки гребней

Рисунок 10 – Тележка электровоза 2ЭС5К

1, 14, 15 – кронштейны тормозной системы; 2 – кронштейн буксовый малый; 3 – кронштейн буксовый большой; 4 – боковина; 5 – фланец крепления вертикального гилродемпфера;

6 – кронштейни крепления тягового электродвигателя; 7 – кронштейн крепления горизонтального гидродемпфера; 8 – накладка; 9 – накладка; 10 – стойка; 11 – кронштейн крепления противоотносного устройства; 12 – кронштейн тяговый; 13 – балка средняя

Рисунок 11 – Тележка электровоза 2ЭС5К

Порядок выполнения работы:

1. Изучить какие части имеет рама тележки локомотива, каким способом они изготовлены и соединены между собой.

2. Изучить какие кронштейны, приварены сверху к раме тележки локомотива.

3. Изучить какие кронштейны, приварены сбоку (снаружи и внутри) к раме тележки локомотива.

4. Изучить какие кронштейны, приварены снизу к раме тележки локомотива.

Содержание отчёта

1. Наименование и цель работы.

2. Краткое описание хода выполнения работы.

3.Вычертить эскиз рамы тележки электровоза 2ЭС5К вид сбоку и сверху со всеми кронштейнами.

4. Перечислить кронштейны, приваренные к раме тележки.

5. Вывод о выполненной работе.

Вопросы для самоподготовки:

1. Расскажите назначение рамы тележки электровоза 2ЭС5К, каких типов они бывают.

2. Перечислите основные детали рамы тележки электровоза 2ЭС5К и их назначение.

Практическое занятие 11

Исследование конструкции колёсных пар локомотивов

Цель работы: Изучить конструкцию колёсной пары локомотива.

Теоретическая часть:

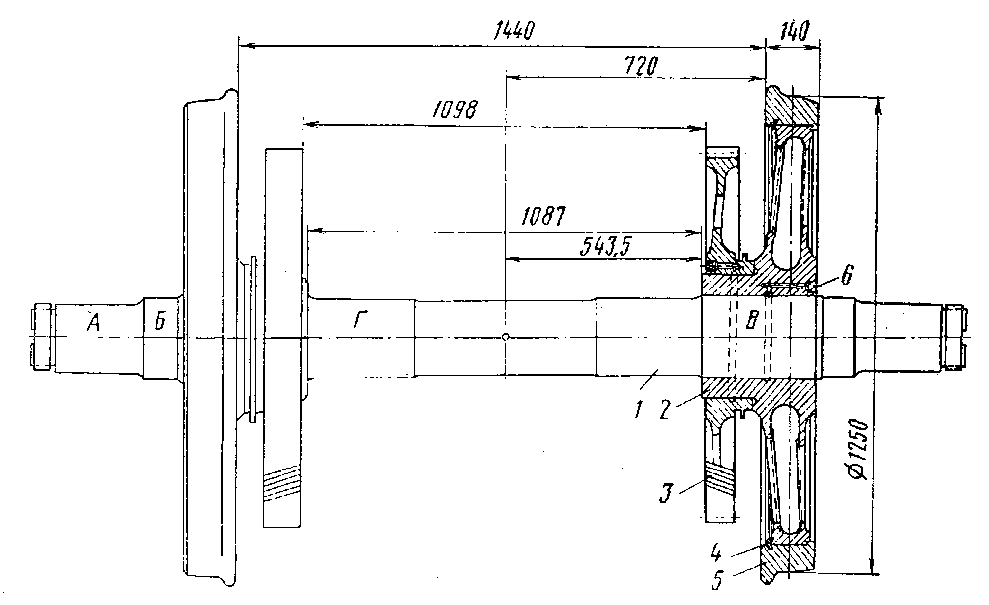

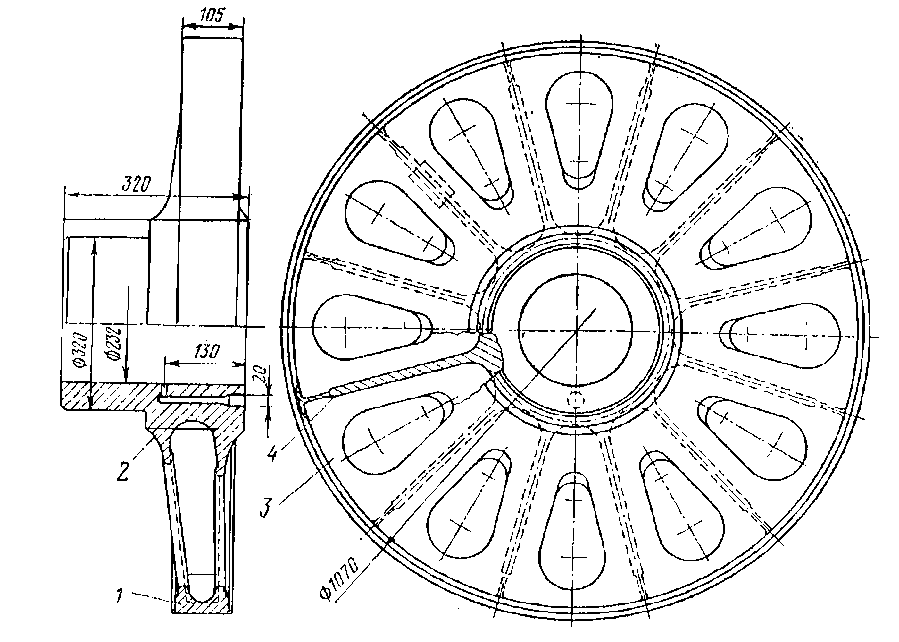

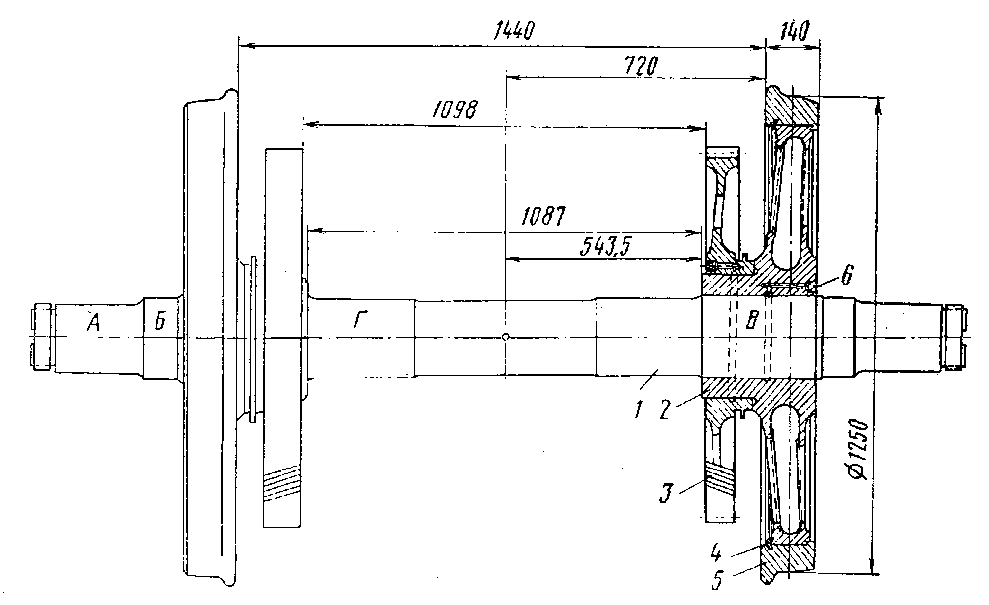

Колёсная пара (рис. 14) предназначена для направления электровоза по рельсовому пути, реализует развиваемую электровозом силу тяги и тормозную силу (при торможении), воспринимает статические и динамические нагрузки, возникающие между рельсами и колёсами, и преобразовывает вращающий момент тягового двигателя в поступательное движение электровоза. Формирование колёсных пар производится в соответствии с инструкцией № 2306 ЦТ. Колёсная пара электровоза состоит из оси, двух колёсных центров с бандажами и зубчатых колёс (одно или два в зависимости от принятой системы зубчатой передачи). Шейка оси находятся с внешней стороны от колёс, поскольку рамы тележек электровозов изготавливают только с внешним расположением букс. На концевые части оси. А – шейки насаживают буксовые подшипники, а на подступичную часть В – напрессовывают колёсные центры. Между шейкой и подступичной частью находится предподступичная часть Б. На осях есть ещё шейки Г под моторно-осевые подшипники.

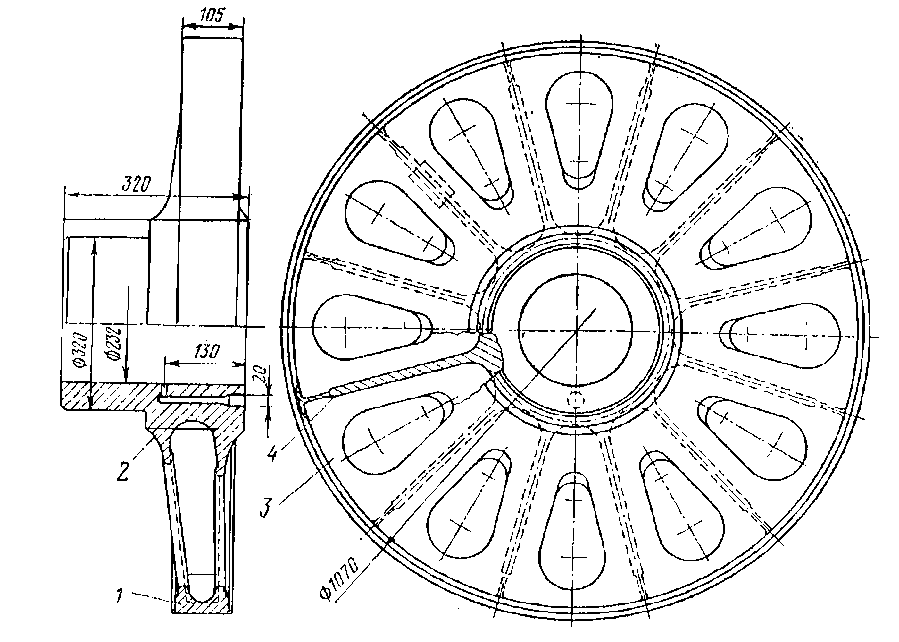

Колёсные центры (рис. 15) выполняют или с удлинённой ступицей под центр большого зубчатого колеса, или с нормальной ступицей. Поверхность обода центра, ступицы по внутреннему диаметру и по наружному на удлинённой части обрабатывают на станках. Все части колёсного центра имеют плавные переходы и очертания. Колёсные центры изготавливают из стального литья повышенного качества с пределом прочности на растяжение не менее 45 кг/мм и относительным удлинением 19%. После отливки их тщательно отжигают в печах, чтобы снять внутренние напряжение в металле. Жесткость колёсных центров по краям ступицы относительно невелика, и вследствие этого после посадки их на ось в местах контакта двух поверхностей не возникает большой концентрации напряжения.

Порядок выполнения работы:

Изучить из каких частей состоит колёсная пара электровоза их расположение.

Изучить какие шейки имеет ось колёсной пары, и как их обрабатывают.

Изучить из каких частей состоит колёсный центр, и что на них крепится, порядок крепления.

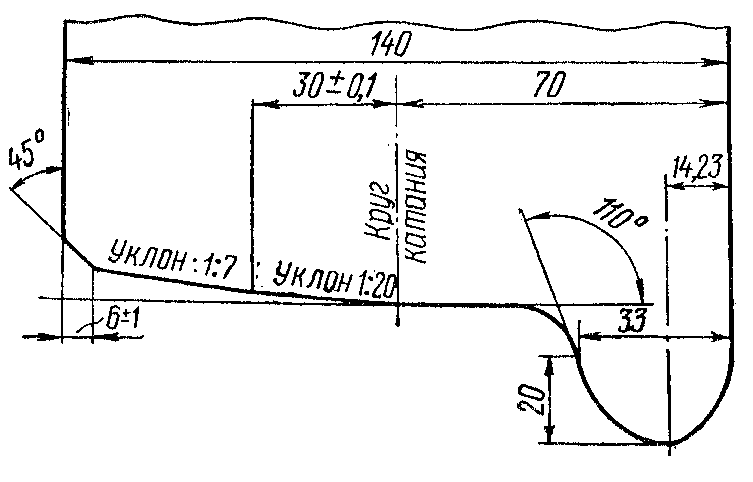

Изучить какие части имеет бандаж, как они обрабатываются.

Отличие колёсной пары тепловоза от колёсной пары электровоза.

1 – ось; 2 – удлиненная часть колёсного центра; 3 – зубчатое колесо; 4 – стопорное кольцо;

5 – бандаж; 6 – отверстие для подачи масла

Рисунок 14 – Колёсная пара электровоза

1 – обод колёсного центра; 2 – удлиненная ступица; 3 – два ряда диска; 4 – перегородки

Рисунок 15 – Колёсный центр электровоза

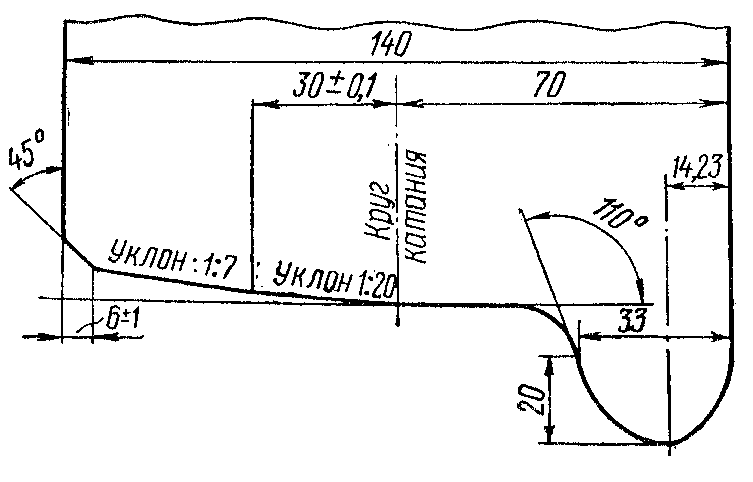

Рисунок 16 – Профиль бандажа колёсной пары

Содержание отчёта:

1. Наименование и цель работы.

2. Краткое описание хода выполнения работы.

3. Вычертить эскиз колёсной пары электровоза.

4. Перечислить основные детали.

5. Вывод о выполненной работе.

Вопросы для самоподготовки:

1. Расскажите назначение колесной пары электровоза.

2. Произведите сравнение колесной пары электровоза с колесной парой тепловоза, сделать выводы о конструкционном отличии колёсных пар.

3. Перечислите основные элементы колёсной пары и их назначение.

4. Расскажите, как производится обработка бандажей колёсных пар (под какой профиль) и его основные размеры.

5. Расскажите, по каким параметрам (размерам) определяется пригодность колёсной пары для эксплуатации.

Практическое занятие 14

Исследование конструкции букс колёсных пар электровоза серии ВЛ80

Цель работы: Изучить конструкцию буксового узла локомотива.

Теоретическая часть

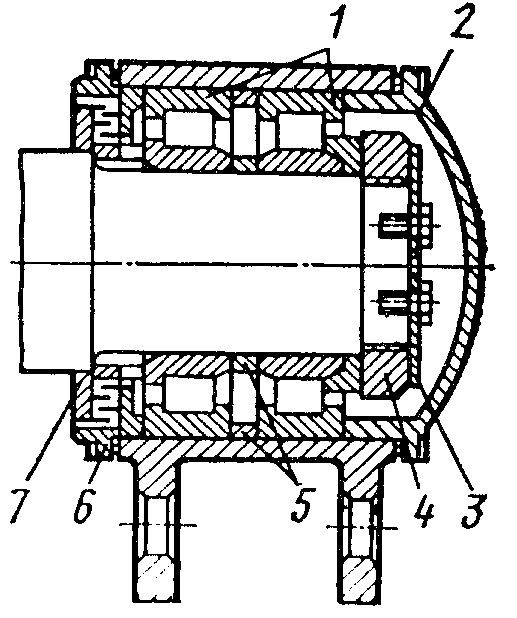

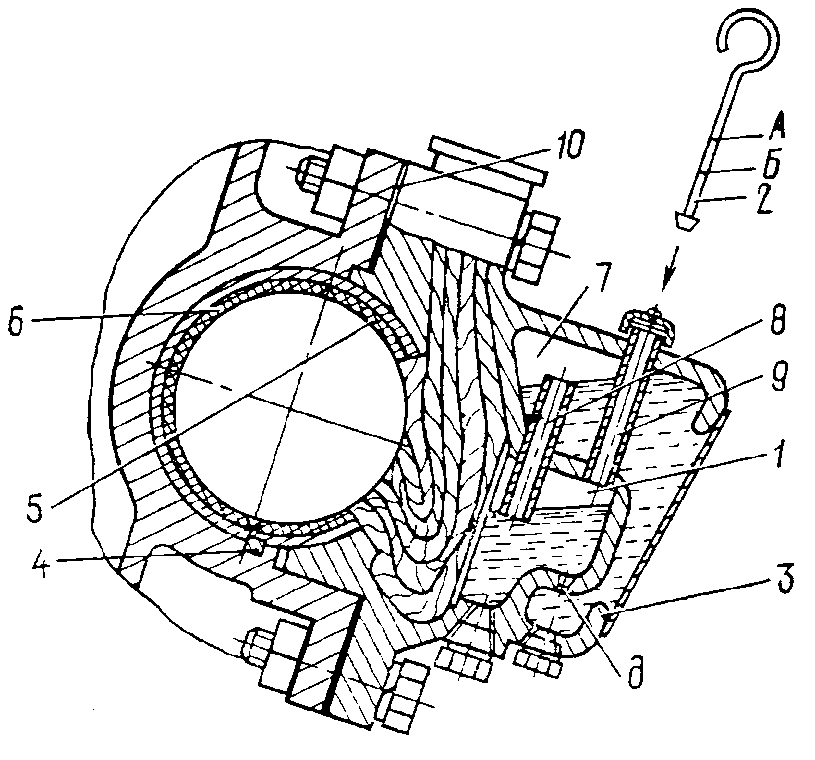

Букса бесчелюстная двухповодковая (рис. 34). Через буксы на колёсные пары передаётся вертикальная нагрузка от подрессоренного веса электровоза, а от колёсных пар на рамы тележек – сила тяги, торможения и боковые горизонтальные силы.

Передача тягового и тормозного усилия от корпуса буксы на раму тележки происходит через тяги (рис.35), которые одним своим шарниром прикреплены к приливам корпусов букс, а другим - к кронштейнам рамы тележки.

Порядок выполнения работы:

1. Наружным осмотром, изучить из каких узлов состоит буксовый узел локомотива.

2. В разобранном виде изучить детали буксового узла.

3. Изучить порядок сборки буксового узла локомотива.

4

. Определить взаимозаменяемость буксовых поводков.

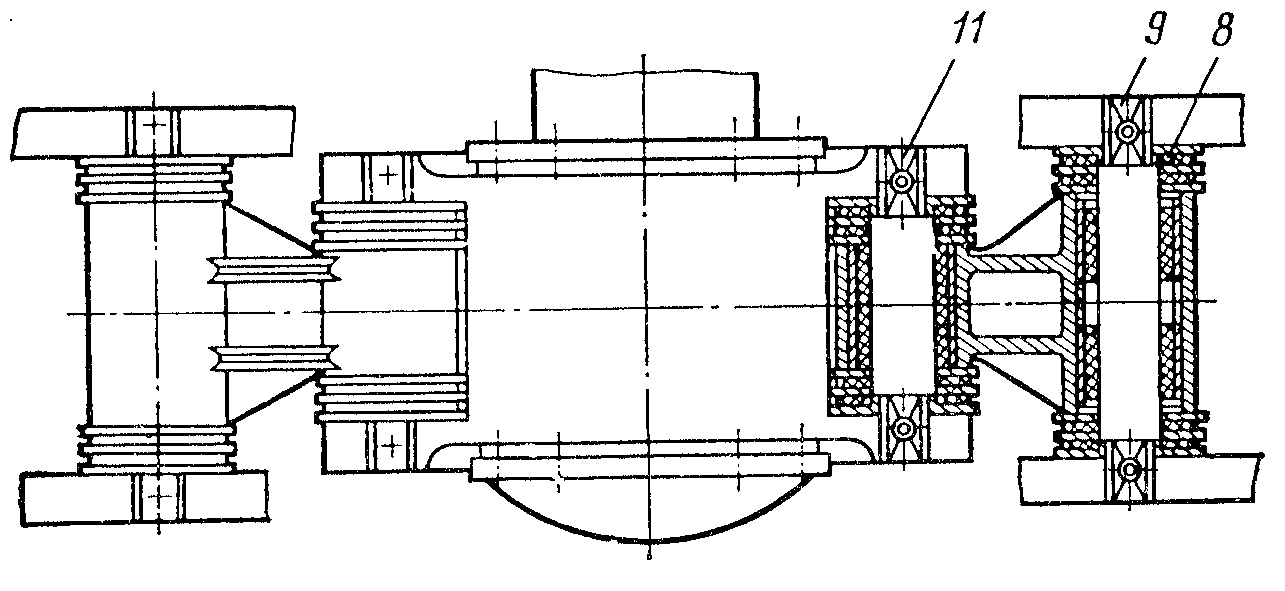

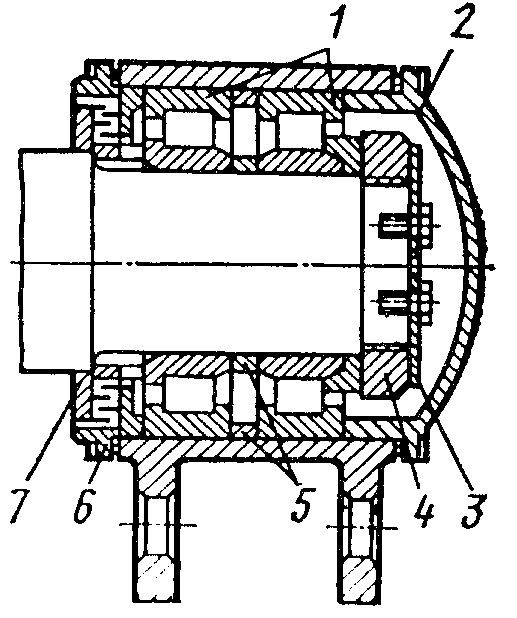

1 – роликовые подшипники; 2 – передняя крышка; 3 – плита; 4 – буксовая гайка;

5 – дистанционные кольца; 6 – задняя крышка; 7 – кольцо

Рисунок 34 – Букса электровоза ВЛ80

1 – шайбы 9, 11 – резинометаллические валики

Рисунок 35 – Буксовые поводки

Содержание отчёта:

1. Наименование и цель работы.

2. Краткое описание хода выполнения работы.

3. Вычертить эскиз буксы и буксовых поводков.

4. Перечислить основные детали буксы, буксового поводка.

5. Вывод о выполненной работе.

Вопросы для самоподготовки:

1. Расскажите назначение и устройство буксового узла электровоза.

2. Произведите сравнение буксового узла электровоза и тепловоза.

3. Сделайте выводы о конструкционном отличии буксовых узлов.

4. Расскажите порядок сборки буксового узла.

5. Расскажите порядок разборки буксового узла.

Практическое занятие 17

Исследование конструкции рессорного подвешивания

Цель работы: Изучить конструкцию рессорного подвешивания локомотива.

Теоретическая часть

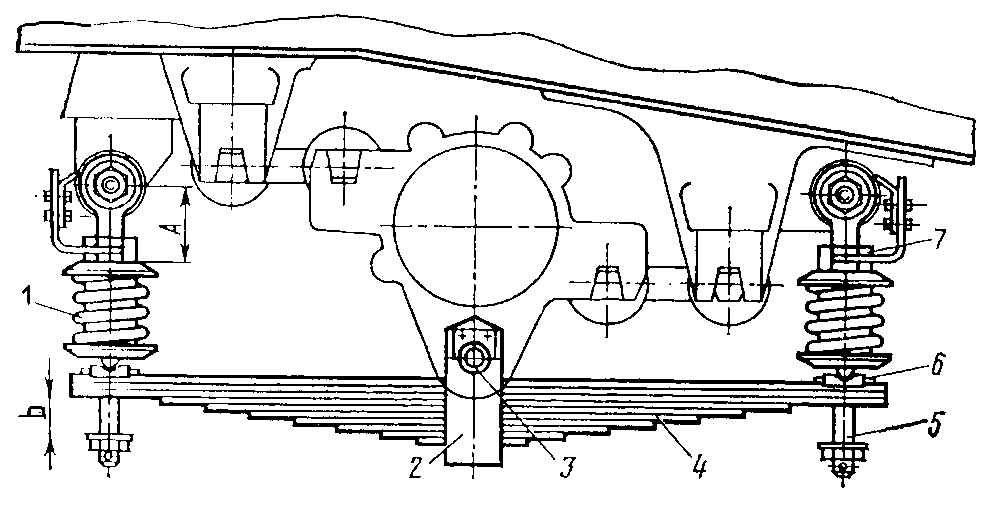

Рессорное подвешивание (рис. 39) предназначено для смягчения ударов, передаваемых на над рессорное строение при прохождении колёсными парами электровоза по неровностям пути и равномерного распределения нагрузок между колёсными парами и колёсами.

Система рессорного подвешивания должна обладать достаточной механической прочностью, чтобы выдерживать все нагрузки от надрессорного строения электровоза, и вместе с тем иметь необходимую гибкость, которая обусловит поглощение и смягчение ударов. Необходимо также, чтобы рессоры принимали первоначальное состояние после того, как прекратится действие силы, вызвавшие их прогиб. Обычно листовой рессоре при изготовлении придают форму дуги. Высота изгиба рессоры, называемая фабричной стрелой, уменьшается нагрузка. Величину, на которую уменьшается фабричная стрела рессоры от сил, воздействующих на неё, называют прогибом рессоры. Листовые рессоры, обладающие большим трением, недостаточно сглаживают удары, возникающие при прохождении небольших неровностей пути, вследствие чего на надрессорное строение передаются колебания в виде частных вибраций. Чтобы избежать этого, в рессорном подвешивании применяют цилиндрические пружины, в которых нет трения между элементами.

1 – винтовые цилиндрические пружины; 2 – хомут; 3 – отверстие под валик; 4 – листовая рессора; 5 – стойка; 6 – прокладка; 7 – гайка

Рисунок 39 – Рессорное подвешивание электровоза

Порядок выполнения работы:

Изучить какие детали входят в рессорное подвешивание электровоза.

Изучить конструкцию листовой рессоры.

Изучить назначение и наличие страховочных тросиков.

Проверить правильность сборки рессорного подвешивания.

Чем регулируют рессорное подвешивание.

Содержание отчёта:

Наименование и цель работы.

Краткое описание хода выполнения работы.

Вычертить эскиз рессорного подвешивания.

перечислить основные детали рессорного подвешивания.

Вывод о выполненной работе.

Вопросы для самоподготовки:

1. Расскажите назначение рессорного подвешивания, перечислить основные детали и их назначение.

2. Произведите сравнение рессорного подвешивание электровоза с тепловозным, указать преимущество и недостатки.

3. Расскажите, как происходить гашение ударов, толчков в рессорном подвешивании электровоза.

4. Какие параметры рессорного подвешивания регулирует путём увеличения или уменьшения размера (А и b) как показано на рисунке 39.

Практическое занятие 19

Исследование конструкции люлечного подвешивания

Цель работы: Изучить конструкцию люлечного подвешивания локомотива.

Теоретическая часть

Люлечное подвешивание (рис. 40), обеспечивает относительную поперечную подвижности кузова и тележки, способствует улучшению ходовых качеств электровоза.

Порядок выполнения работы:

Изучить какие детали входят в люлечное подвешивание электровоза.

Изучить крепёжные элементы.

Изучить назначение и наличие страховочных тросиков.

Проверить правильность сборки люлечного подвешивания.

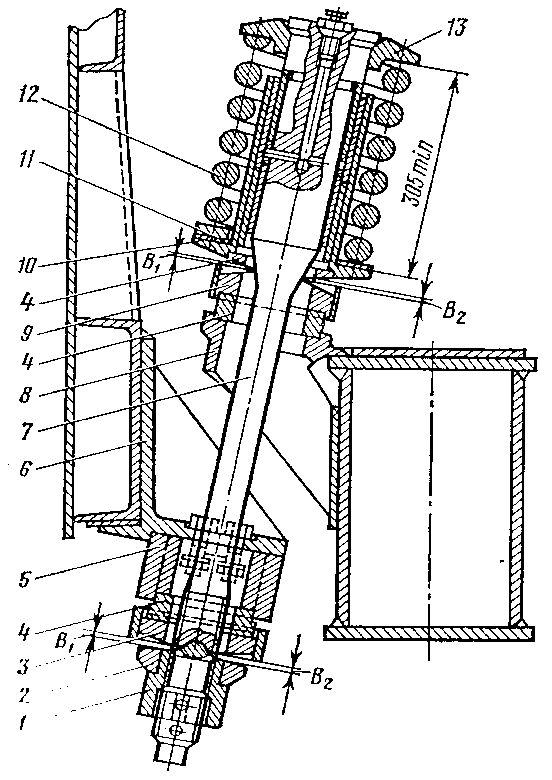

1 – гайка; 2,4 – опоры; 3 – прокладка; 5 – балансир; 6 – кронштейн кузова; 7 – стержень;

8 – кронштейн рамы тележки; 9 – прокладки; 10 – стакан; 11 – корпус; 12 – пружина;

13 – съёмная шайба

Рисунок 40 – Люлечное подвешивание электровоза

Содержание отчёта:

1. Наименование и цель работы.

2. Краткое описание хода выполнения работы.

3. Вычертить эскиз люлечного подвешивания.

4. Перечислить основные детали люлечного подвешивания.

5. Вывод о выполненной работе.

Вопросы для самоподготовки:

1. Расскажите назначение люлечного подвешивания, перечислить основные детали и их назначение.

2. Расскажите, как работает люлечное подвешивание электровоза (т. е. передача и гашение колебаний от кузова на раму тележки электровоза).

3. Расскажите, как определяется правильность сборки люлечного подвешивания электровоза.

4. Перечислите основные размеры, и их назначения при регулировке люлечного подвешивания.

Практическое занятие 21

Исследование конструкции ГГК

Цель работы: Изучить конструкцию гидравлического гасителя колебаний

Теоретическая часть

Качество рессорного подвешивания определяется гибкостью их упругих элементов (рессор, пружин). Чем они более гибки, тем лучше смягчают толчки, возникающие при движении подвижного состава по неровностям пути. Однако с увеличением гибкости упругих элементов возрастают свободные колебания кузова. Для гашения этих колебаний в рессорном подвешивании наряду с пружинами применяют особые устройства, называемые гасителями колебаний (рис. 42). Работая одновременно с пружинами, они создают диссипативные (рассеивающие) силы, необходимые для гашения или ограничения амплитуд колебаний подвижного состава или его частей при резонансе.

На подвижном составе в системе рессорного подвешивания нашли применение различные типы гасителей колебаний, которые могут быть классифицированы:

- по энергетическим признакам: фрикционные и гидравлические;

- по виду силовой характеристики: с постоянной и с переменной силой трения, одностороннего и двустороннего действия, с линейной, квадратичной, регулируемой симметричной и несимметричной характеристиками;

- по схемам расположения: вертикальные, горизонтальные, наклонные;

Эти гасители имеют второе название (гасители вязкого трения) из-за того, что силы сопротивления в них создаются в процессе движения поршня с отверстиями малого сечения (дроссельные отверстия) в цилиндре, заполненном вязкой жидкостью. Гасители могут быть установлены между рамами кузова и тележек (на электровозах ВЛ80 всех индексов, на электропоездах во второй ступени с витыми пружинами) и между рамой тележки и буксами (на электровозах 2сэ5к.)

Работу гидрогасителя рассмотрим на примере телескопического гасителя колебаний.

В нем (рис. 42), при перемещении поршня вниз (ход сжатия) верхний клапан поднимается, и часть жидкости из полости под поршнем перетекает в полость над поршнем. Другая часть жидкости из полости под поршнем перетекает через дроссельное отверстие нижнего клапана в резервуар, создавая сопротивление перемещению поршня.

При перемещении поршня вверх (ход растяжения) верхний клапан закрывается, и жидкость из полости над поршнем проходит через дроссельное отверстие в полость под поршнем и одновременно в полость под поршнем поступает жидкость и из резервуара через открытый клапан.

При протекании жидкости через отверстия малого сечения (дроссельные отверстия) возникают силы неупругого сопротивления, используемые для гашения колебаний. При малых относительных скоростях считают, что сила сопротивления F пропорциональна скорости перемещения поршня V относительно цилиндра

F = b×V

Коэффициент пропорциональности b называют коэффициентом вязкого сопротивления, или параметром сопротивления демпфера.

Рисунок 42 – Конструкция гидравлического гасителя колебаний

Физический смысл: если b = 0, то масса совершает незатухающие колебания. Чем больше b, тем меньшее число колебаний совершила упруго подвешенная масса до возврата в первоначальное положение. Скорость поршня за время его хода от одного крайнего положения до другого изменяется от нуля (в крайних положениях) до наибольшего значения.

Энергия, рассеиваемая гидравлическим демпфером, пропорциональна квадрату динамического прогиба подвешивания D¦, так как демпфирующая сила пропорциональна скорости перемещения поршня.

Поэтому, если приращение энергии колеблющейся массы под действием возмущающих сил в какой-либо момент превышает поглощающую способность гидравлического демпфера, и амплитуды колебаний растут, то увеличение амплитуд будет приостановлено, как только поглощающая способность демпфера, растущая пропорционально квадрату D¦, превысит работу возмущающих сил.

Гидравлический демпфер должен иметь в рабочем диапазоне линейную зависимость между силой и скоростью поршня. Однако для того, чтобы избежать возможности появления больших демпфирующих сил, которые могут привести к поломке демпфера или будут передаваться на подрессоренные массы, целесообразно при больших скоростях иметь пологую характеристику, т.е. ограничить максимальную силу демпфера.

Содержание отчёта:

1. Наименование и цель работы.

2. Краткое описание хода выполнения работы.

3. Вычертить эскиз гидравлического гасителя колебаний.

4. Перечислить основные детали гидравлического колебания

5. Вывод о выполненной работе.

Вопросы для самоподготовки:

1. Расскажите назначение гидравлического гасителя колебаний, перечислить основные детали и их назначение.

2. Расскажите, как работает гидравлический гаситель колебаний на сжатие

3. Расскажите, как работает гидравлический гаситель колебаний на растяжение

Практическое занятие 23

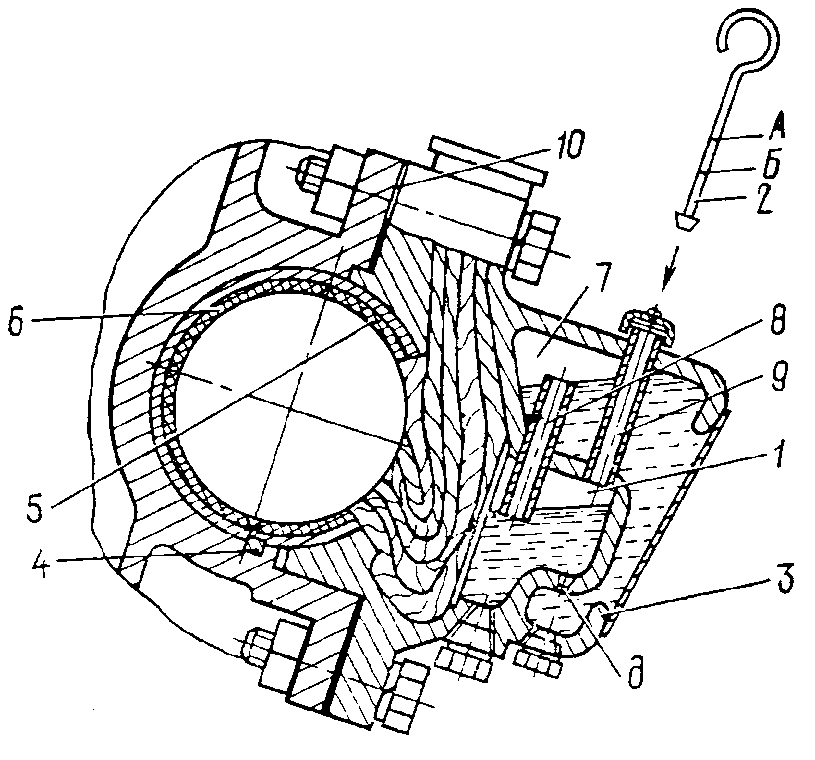

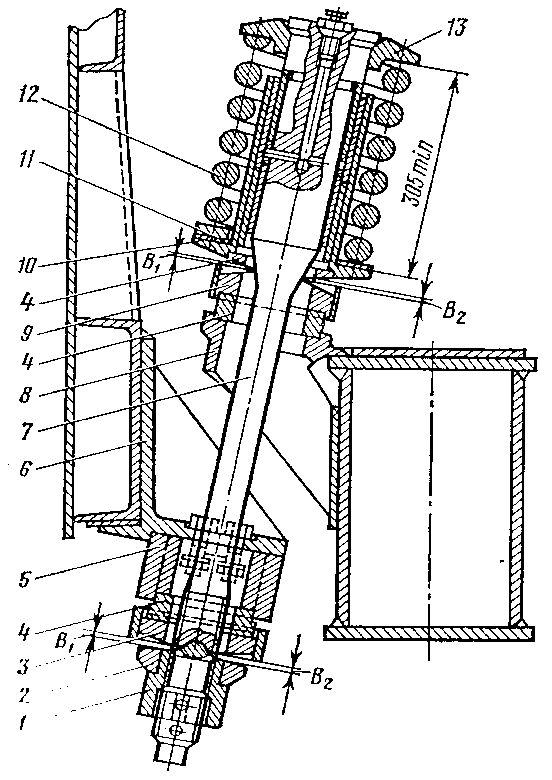

Исследование конструкции моторно-осевого подшипника

Цель работы: Изучить конструкцию моторно-осевого подшипника.

Теоретическая часть

МОП (рис. 43) служит в качестве опоры двигателей на ось колёсной пары. Уделяют серьёзное внимание при всех видах осмотра. Убеждаются в том, что буксовые болты МОП, а также нижние пробки каждой буксы не имеют ослаблений, крышки букс надёжно закреплены и имеют войлочные уплотнения. При каждом техническом обслуживании ТО-2 и ТО-3 электровоза щупом с контрольными рисками проверяют уровень смазки в рабочих камерах букс; этот уровень должен быть выше нижней риски щупа. Состояние подшипников можно установить осмотром их видимых частей через небольшие окна в защитном кожухе средней части оси. Наличие крошек баббита или бронзовой пыли свидетельствуют о расслоении или износе вкладыша.

1 – камера с пряжей; 2 – масломерный щуп; 3 – букса с постоянным уровнем смазки;

4 – шпонка; 5, 6 – вкладыши; 7 – запасная камера со смазкой; 8 – трубка; 9 – трубка для заправки буксы смазкой

Рисунок 43 – Моторно-осевой подшипник с постоянным уровнем смазки

Порядок выполнения работы:

Изучить какие части имеет моторно-осевой подшипник, каким способом он изготовлен и соединены между собой.

Изучить конструкцию буксы, какие камеры находятся внутри буксы

Изучить из какого материала изготавливают подшипники, какая смазка применяется

Изучить работу, то есть процесс смазки моторно-осевого подшипника

Содержание отчёта:

1. Наименование и цель работы.

2. Краткое описание хода выполнения работы.

3. Вычертить эскиз МОП.

4. Перечислить основные детали.

5. Вывод о выполненной работе.

Вопросы для самоподготовки:

1. Расскажите назначение МОП, где на каких электровоза применяются.

2. Перечислите основные элементы МОП и их назначение.

3. Расскажите принцип действия МОП.

|

Скачать 5.77 Mb.

Скачать 5.77 Mb.