лаб работа. Министерство науки и высшего образования российской

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ МОСКОВСКИЙ АВИАЦИОННЫЙ ИНСТИТУТ (НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ)  Кафедра 601 «Космические системы и ракетостроение» Курс «Основы устройства ракет и космических аппаратов» ЛАБОРАТОРНАЯ РАБОТА №3 «Определение устройства ракеты-носителя на этапе внутреннего проектирования на примере разработки ракетно-космической системы для решения прикладных задач» Дата выполнения 08.11.2001  Состав исполнителей  (подпись) Подпись) по студент Грачев Д.М  (подпись) студент Зубков Я.В  (подпись) студент Эдель Г.Ф  (подпись) студент Кудрявов А.А Проверил Кабанов А.А  (подпись) Москва 2021 г Форма заданияДисциплина: Основы устройства ракет и космических аппаратов Тема: РКС для исследования Титана Содержание пояснительной записки (перечень вопросов для разработки с указанием ответственного исполнителя):  (ФИО) определение ГЧ, ее форм и размеров  (ФИО)  (ФИО)  (ФИО) Список графического материала (с указанием ответственного исполнителя):  (ФИО)  (ФИО) ОглавлениеЛАБОРАТОРНАЯ РАБОТА №3 1 Форма задания 2 Декомпозиция РН на головную часть и ракетные блоки 4 Определение головной части РН в соответствии с заданной полезной нагрузкой в части устройства, форм и размеров ГЧ 5 Декомпозиция ракетных блоков на основные составные части. Определение и обоснование схемных решений составных частей РБ: 7 4-ой ступени 7 3-ступень 9 2-ая ступень 10 1-ой ступени 13 Определение форм и размеров ракетных блоков 15 4-ой ступени 15 3-ой ступени 16 2-ой ступени 17 1-ой ступени 18 Компоновка РН 19 Определение основных нагрузок, действующих на РН и расчетных случаев нагружения 20 Определение соединения РН 22 Графические материалы 23 Компоновочная схема 23 Силовая схема 24 Схема членения 26 Декомпозиция РН на головную часть и ракетные блокиИсходя из результатов второй лабораторной работы, к началу третьей мы имеем: Уточненную массы ступеней и вычисленные проектные параметры Схемное решение проектируемой РН Параметры ДУ каждой ступени Принятый вариант схемное решения имеет тандемное соединение. Головной частью РН является полезная нагрузка, которая включает в себя КА (планетоход) + посадочный модуль Расположение ГЧ: Верхняя ступень РН Разделим наше схемное решение на ракетные блоки и полезную нагрузку на каждый из блоков

Определение головной части РН в соответствии с заданной полезной нагрузкой в части устройства, форм и размеров ГЧПолезная нагрузка, под которую производится расчет головного обтекателя по масса равна примерно в 3500 кг. При первом приближении необходимо найти объем самого головного обтекателя. Она высчитывается по формуле (1), где  - коэффициент, учитывающий неполноту заполнения головного обтекателя полезной нагрузкой (для межпланетных космических комплексов равная 2,0…3,0 - коэффициент, учитывающий неполноту заполнения головного обтекателя полезной нагрузкой (для межпланетных космических комплексов равная 2,0…3,0  - объем полезной нагрузки - объем полезной нагрузкиОбъем полезной нагрузки = объем планетохода + объем аппаратуры + объем посадочного модуля. Также объем полезной нагрузки при первой итерации можно вычислить по формуле (2)  - масса полезной нагрузки - масса полезной нагрузки - средняя плотность полезной нагрузки, при нашем варианте равная 150…300 кг/м3 - средняя плотность полезной нагрузки, при нашем варианте равная 150…300 кг/м3Вычисляем объем баков при первой итерации Коэффициенты выбираем усредненные

Теперь уточним объем полезной нагрузки  = объем планетохода + объем аппаратуры + объем посадочного модуля. = объем планетохода + объем аппаратуры + объем посадочного модуля.Объем планетохода высчитываем из его размеров  =3,5*2,8*2,1 = 20,58 =3,5*2,8*2,1 = 20,58Объем аппаратуры возьмем приблизительно в районе 3 м3 (цифры приблизительные из-за того, что нам неизвестна конструкция данной аппаратуры) Масса топлива МТ= 1500 кг Для посадочного блока будет использовать топливная связка: О2(жидк.) + НДМГ Плотность данной топливной пары ϸ=976 кг/м3 Тогда по формуле (3)  = 1.54 м3 = 1.54 м3Проводим расчет снова

Исходя из объема головной части, находим ее высоту. Форма головного обтекателя – сложная, состоит из цилиндра и конуса, причем на цилиндр приходится половина всего объема головного обтекателя Суммарная высота ГО высчитывается по формуле (4) Произведя расчет, мы приходим к значению высоты равной 6,4 м (при диаметре d=5 м) Декомпозиция ракетных блоков на основные составные части. Определение и обоснование схемных решений составных частей РБ:4-ой ступени4 ступень состоит из двигательной установки и топливных баков. Данная ступень выводится на НОО с полезной нагрузкой. За ДУ было принято взять ЖРД РД-193. Характеристика данной ДУ

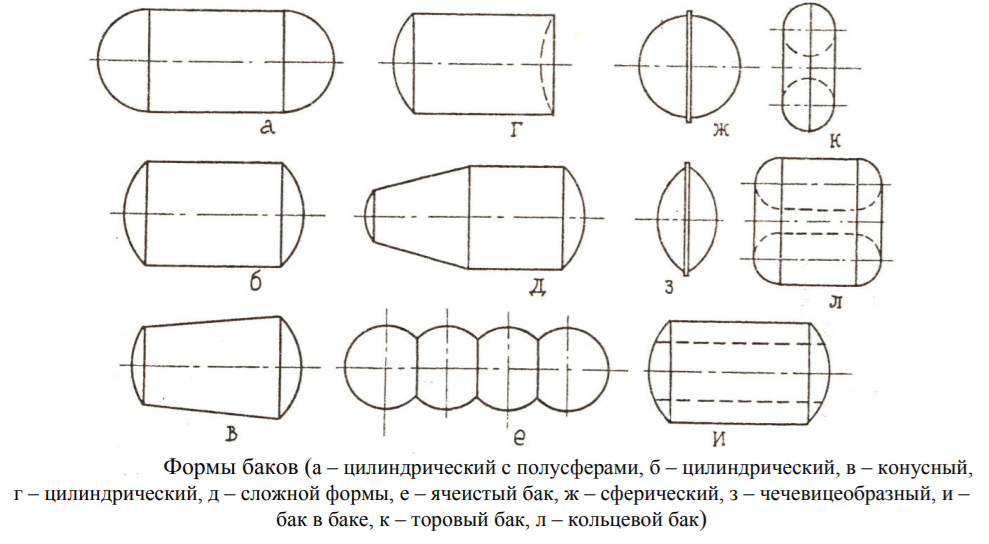

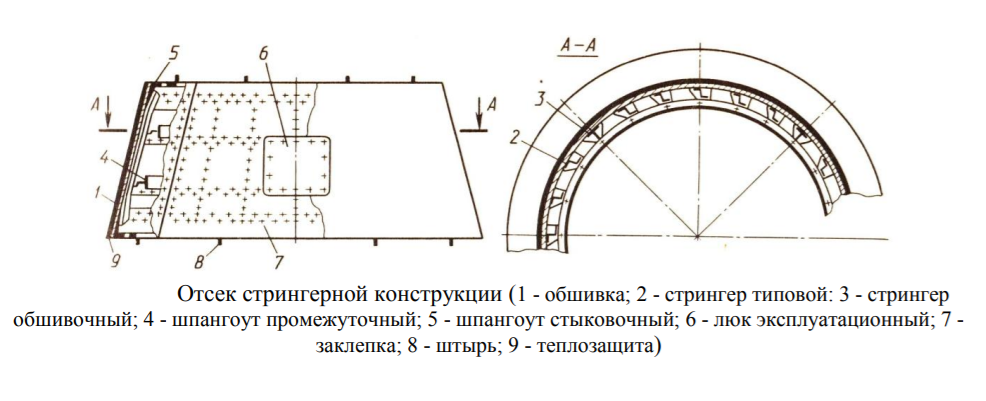

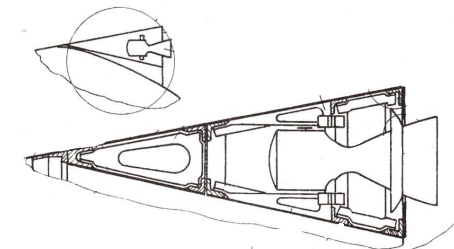

Данная ДУ работает на топливной паре Жидкий кислород(окислитель)+ Керосин (горючее). Крепление данной топливной пары будет происходить с помощью стрежневой фермы. Пример показан на рисунке 1  Рис. 1 Верхние концы стрежней закрепляются башмаками к шпангоуту корпуса ракеты, в то время как нижние концы крепятся через втулки к камере сгорания Выбор именно фермы состоит в том, что она имеет малую массу, но недостатком такой конструкции является сложность в расчетах и при изготовлении Топливные баки. Конструкция баков Баки предлагаются несущими, цилиндрической формы с полусферическими днищами Между баками ставится гладкий отсек. Это предложение исходит из того, что 4 ступень воспринимает меньше всего нагрузок относительно других ступеней. Поэтому нет смысла увеличивать массу отсека дополнительными стрингерами и шпангоутами Рис. 2 3-ступень3 я ступень содержит в себе 2 бака, разных форм для горючего и окислителя, Бак горючего выполнен в цилиндрической форме с днищами – сферическими сегментами, это наиболее популярное и универсальное решение, которое не имеет существенных недостатков, но и достоинств тоже. Бак окислителя выполняется в конусной форме с днищами-сферическими сегментами Обечайка баков должна выполнятся с вафельным подкреплением, которое повышает устойчивость к внутреннему и внешнему давлению, а соединение должно происходить с помощью радиальной сварки, это позволит повысить качество изделия. Соединение баков происходит за счет сварки шпангоутов т.к. баки изготовлены отдельно и каждый из них имеет свою часть совмещенного днища. Совмещенные днища должны содержать в себе так же теплоизоляцию так как элементы топлива используются при сильно различной температуре, а также между баками расположено теплоизолирующее кольцо Из-за изменения объемов баков при избыточном давление крепление должно происходить на “Серьги”, которые позволят баку перемещаться в продольном направление, но для недопущения перемещения в поперечном направление должен быть установлен ограничитель 2-ая ступеньДвигательная установка. На второй ступени в качестве двигательной установки используется два однокамерных ЖРД – РД- 191 закрытого цикла, работающий на двухкомпонентном жидкостном ракетном топливе «Керосин+ кислород». Для закрепления с корпусом решено использовать комбинированное ферменное крепление двух однокамерных ЖРД. Так как эти два ЖРД будут является и рулевыми двигателями, то необходимости в доп. двигателях отсутствует. Пример комбинированного крепления показан на рис.3=  Рис. 1 ЖРД закрепляется с корпусом двумя силовыми конусами. Внутренний корпус закрепляется к каждой камере при помощи втулок. Внешний конус закрепляется к несущему шпангоуту. За счет этого напряжения во время взлета разделяются между ним в соотношении 2:3. В качестве топливных баков для горючего и окислителя среди множества вариантов (включающих в себя цилиндрические баки со сферическим дном или вогнутым дном, конусные баки, ячеистые, сферические, комбинированные и др. на рис.2) решено выбрать цилиндрический бак с полусферическими днищами. Преимущества такого типа баков Небольшая масса оболочек Небольшая масса шпангоутов К недостаткам относятся только большая масса обок и других отсеков, соединяющихся с данными баками  Рисунок 2 Для частичного устранения недостатков предлагается использовать в качестве материала для баков «Алюминий AMг6», имеющий невысокую массу и подходящий для используемого топлива. Выбор несущих баков, понижающих потенциальную массу ракеты относительно ненесущих и повышающих устойчивость за счёт распределения нагрузок, обуславливает их тандемное расположение. Плотное заполнение также положительно влияет на устойчивость, а возможность закрепления к ЖРД упрощает конструкцию, так как стержни фермы двигательной установки можно частично крепить и на конструкции баков. Для межбакового пространства предлагается использовать наиболее широко применяющиеся стрингерные и лонжеронные отсеки, так как они наиболее легки, прочны и просты в изготовлении. В отличие от лонжеронной конструкции, стрингерная не допускает потери устойчивости обшивки между стрингерами (продольными «вставками) и шпангоутами (поперечными «вставками»), чем и объясняется выбор этого варианта. Критерий массовой эффективности для подобных конструкционных решений достигает в среднем около 0.45.  Рисунок 3 Также для повышения устойчивости и массовой эффективности предлагается использовать гофрированную обшивку корпуса. В межбаковом пространстве предлагается установить приборный отсек на с амортизирующим креплением для уменьшения нагрузок, действующих на приборы. 1-ой ступениПервая ступень состоит из топливных баков окислителя и горючего + ДУ. За пример была взята ДУ РД-180. Исходные данные по первой ступени из прошлой лабораторной работы Масса топлива МТ= 1170,5 т. Масса конструкции Мк= 130,06 т. Удельный импульс ДУ Jуд= 324 с Тяга ДУ = 1170 тс. Топливная пара: Окислитель: О2(жидкий) Горючее: Керосин(жидкий) Данная топливная пара была выбрана в качестве оптимальной по удельному импульсу и массовым соотношениям. Jуд=2943 м/с Соотношение окислитель: горючее- 1:2,7 Начнем с анализа конструкции баков Баки-несущие. Преимущества несущих баков: Конструктивное совершенство выше с несущими баками Восприятие обечаек как внешних, так и внутренних нагрузок Нет соединительных шпангоутов, для которых необходимо производить дополнительный расчет. Но при этом есть и недостатки: Усложнение производственного технологического процесса Требует применение материалов, обладающих высокими удельно-механическими характеристиками и высокой технологичностью. Ограниченность в форме баков: только цилиндрические или конусообразные. Форма баков: Бак окислителя-цилиндрический с сферическими днищами Бак горючего- цилиндрический со сферическими днищами Межбаковый отсек представляет собой цилиндр трехслойной гофрированной конструкции, подкреплённый лонжеронами и шпангоутами. ДУ закрепляется неподвижно к корпусу ракеты, при помощи крепления на силовой шпангоут и опоры, как это показано на рисунке 4 Поворотные двигатели закрепляются в силовых кольцах, которые представляют собой набор колец шпангоутов и сама стрингерная конструкция. Внутри этого кольца двигатель закрепляется при помощи кронштейнов, что обеспечивает ему поворот по необходимой оси. Сама конструкция представлена на рисунке 5  Рис. 5 Определение форм и размеров ракетных блоков4-ой ступени =86,5 т =86,5 тМассовое отношение компонентов топлива  = 2,7. Соответственно: = 2,7. Соответственно:Плотность жидкого кислорода  =1140 кг/м3 =1140 кг/м3Плотность керосина  = 819 кг/м3 = 819 кг/м3Высота баков цилиндров определяется по формуле (3)

Также к общей высоте прибавляется высота межбаковый отсек и высота ДУ  = 3,02 м = 3,02 м 3-ой ступени = 120,484 т = 120,484 тМассовое отношение компонентов топлива  = 2,7. Соответственно: = 2,7. Соответственно:Плотность жидкого кислорода  =1140 кг/м3 =1140 кг/м3Плотность керосина  = 819 кг/м3 = 819 кг/м3Высота бака горючего по формуле (3) (форма-цилиндр) Высота бака окислителя вычисляется по формуле (4),где R- радиус большего основания трапеции r- радиус малого основания трапеции

2-ой ступениС учётом вышеописанного, общая высота ступени будет приблизительно равна сумме высот двигательной установки, баковых отсеков и межбакового пространства. Высота РД-191 равна 3,78 м. Для расчёта высоты баковых отсеков используем данные о массе топлива и предполагаемого диаметра ступени, равного 9 м. Предположим, что высота межбакого отсека равна 3 м.  =393242 кг. =393242 кг.Массовое отношение компонентов топлива  = 2,7. Соответственно: = 2,7. Соответственно: , значит , значит  =131 080 кг, =131 080 кг,  = 262162 кг. = 262162 кг.Плотности компонентов  = 1330 кг/м3, = 1330 кг/м3,  = 800 кг/м3. Соответственно: = 800 кг/м3. Соответственно: = 197,11 м3, = 197,11 м3,  = 163,85 м3. = 163,85 м3.Так как баки цилиндрические, используем ту же формулу, что при расчете 3 ступени. Воспользовавшись формулой (3), получаем значения высот равные hокисл= 3,1 м, hгор= 2,58 м Тогда приближённо можно вычислить общую высоту ступени:  = 12,46м. Учитывая возможные неучтённые аспекты в виде погрешностей и расстояний для креплений, предлагается округлить общую высоту: = 12,46м. Учитывая возможные неучтённые аспекты в виде погрешностей и расстояний для креплений, предлагается округлить общую высоту:  = 13 м. = 13 м.1-ой ступениПеред началом расчета размеров запишем исходные данные: МТ = 1170,5 т. Km-коэффициент соотношений масс окислителя к горючему- 2,7 Плотность жидкого кислорода  =1140 кг/м3 =1140 кг/м3Плотность керосина  = 819 кг/м3 = 819 кг/м3Так как баки цилиндрической формы, то высоту каждого бака вычисляем по формуле  Объем бака окислителя  Объем бака горючего

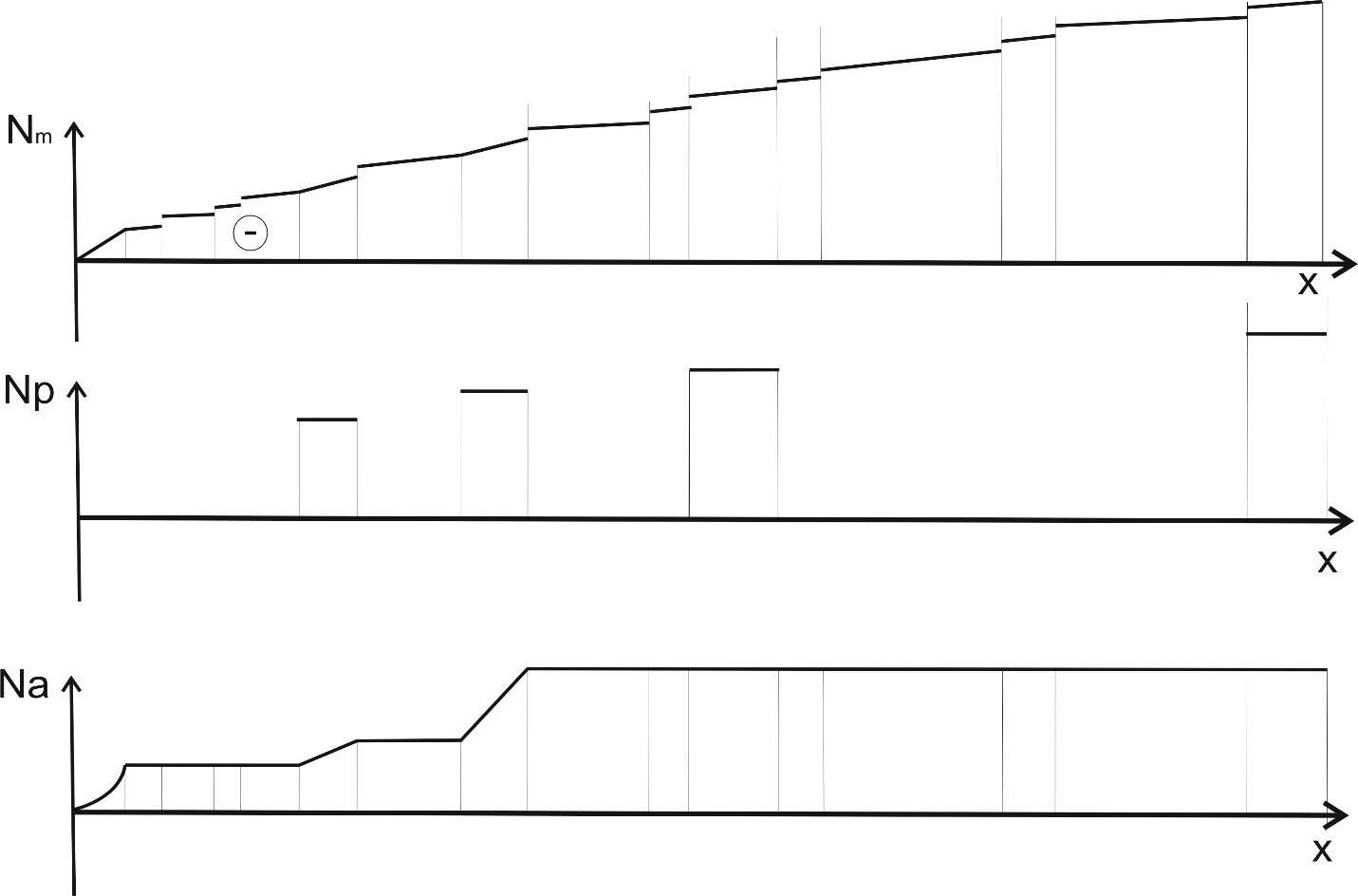

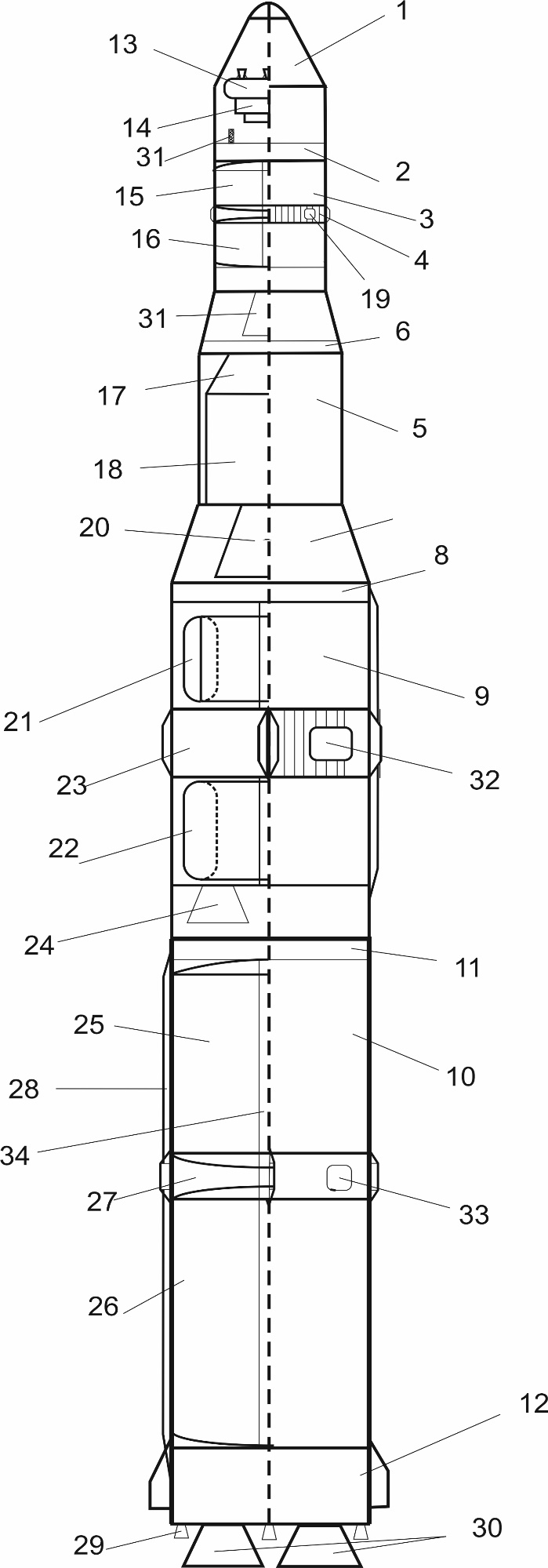

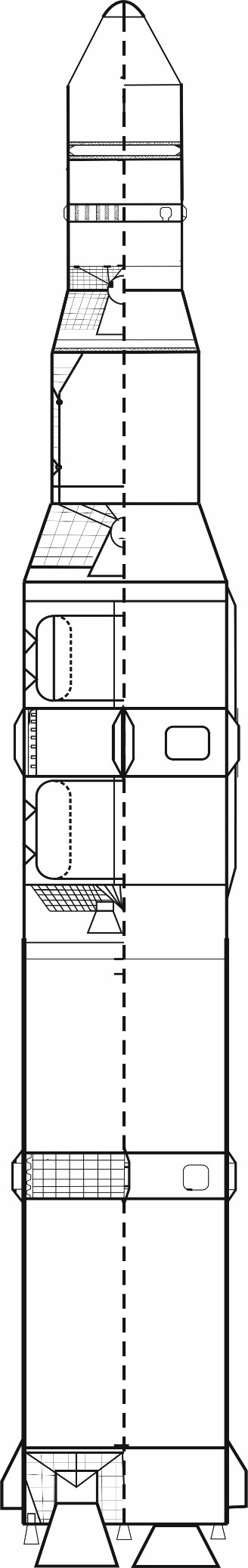

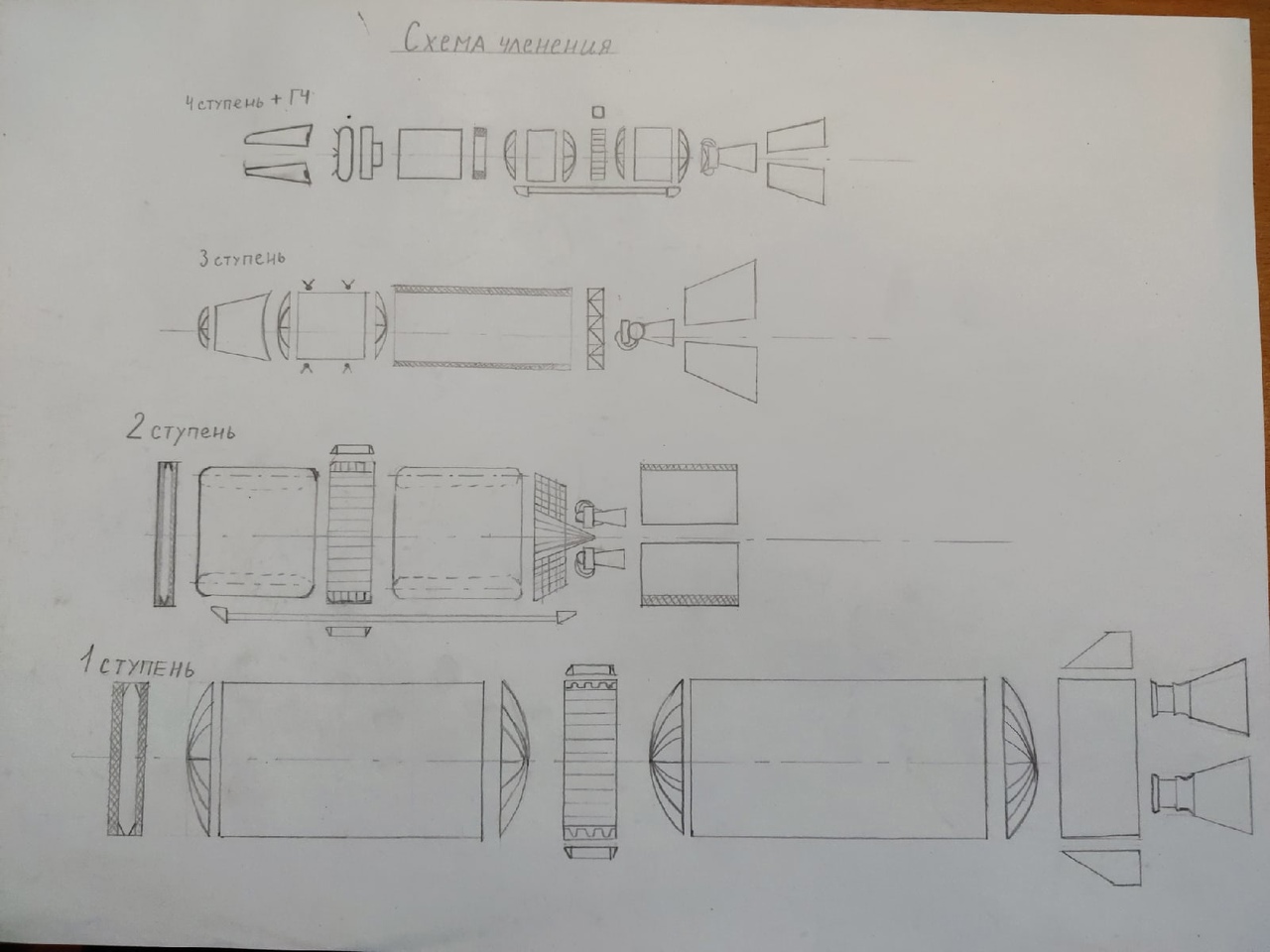

При суммировании также учитываем высоту межбакового отсека и ДУ Компоновка РНКомпоновочная схема проектируемой РН представлена на рисунке 6 Цифрами отмечены составные части РН ГО( головной обтекатель) Переходный отсек от РН к ГО 4 ступень РН Межбаковый отсек 4-ой ступени 3-я ступень Переходный отксек от 3 ступени к 4-ой Защитный корпус ДУ 3 ступени Переходной отсек 2 ступени 2 ступень 1 ступень Переходной отсек 1 ступени Хвостовой отсек Посадочный модуль Планетоход Бак горючего 4 ступени Бак окислителя 4 ступени Бак горючего 3 ступени Бак окислителя 3 ступени Приборный отсек 4 ступени ДУ 3 ступени (РД- 191) Бак горючего 2 ступени Бак окислителя 2 ступени Межбаковый отсек 2 ступени ДУ 2 ступени (2xРД-191) Бак горючего 1 ступени Бак окислителя 1 ступени Межбаковый отсек 1 ступени Труба подачи горючего в ДУ Поворотный двигатель 1 ступени ДУ 1 ступени (2xРД-180) ДУ 4 ступени (РД-193) Приборный отсек 2 ступени Приборный отсек 1 ступени Датчик уровня Определение основных нагрузок, действующих на РН и расчетных случаев нагруженияВ ходе эксплуатации на РН действует множество различных сил. На данном этапе мы будем рассматривать только те нагрузки, появляющиеся на активном участке движения. Их всего 4: Тяга двигателя Аэродинамические силы Силы тяжести Управляющие силы Начнем с напряжения вызываемого тягой двигателя. Тяга, действующая на ракету, вычисляется по формуле  , ,Po- тяга на уровне моря Fa – площадь выходного сечения сопла  - атмосферное давление на уровне моря - атмосферное давление на уровне моря - отношение атмосферного давления на высоте к атмосферному давлению на уровне моря - отношение атмосферного давления на высоте к атмосферному давлению на уровне моряАэродинамические силы Для оценки прочности аэродинамическую силу разделяют на продольную и нормальную силы Также от действия всех сил корпус РН деформируется и возникают внутренние силы Такие нагрузки подразделяются на внутренние продольные нагрузки и внутренние поперечные нагрузки. При составлении эпюр продольных нагрузок необходимо учитывать: Составляющую тяги двигателя Продольную аэродинамическую силу Массу РН и закон ее распределения на всю длину РН При составлении эпюр поперечных нагрузок также учитывается Нормальная аэродинамическая сила Массу РН и закон ее распределения на всю длину РН Значение поперечной перегрузки Значение управляющей силы С помощью этих эпюр мы можем понять, в каком месте у нас будет наибольшая нагрузка, и тем самым мы можем усилить это место. На рисунке представлены эпюры нескольких продольных нагрузок: Эпюра Nm- эпюра нагрузок, обусловленной массой конструкции Эпюра Np- эпюра нагрузок, обусловленной тягой двигателей Эпюра Nа- эпюра нагрузок, обусловленной продольными аэродинамическими нагрузками  Определение соединения РНСоединение ступеней происходит при помощи переходных отсеков. Сама компоновка данных отсеков зависит от схемы разделения ступеней В данном проектируемом РН предлагается теплое разделение ступеней. Такое разделение позволит нам обеспечить высокую надежность самого разделения и при этом позволяет говорить о надежном включении ДУ верхней ступени. Также отсутствие громоздкого защитного экрана. Принцип действия теплого разделения примерно такой же. Как у холодного, но за исключением того, что набор скорости при разделении выполняется не за счет ускорителей, а за счет самого маршевого двигателя. Схема членения показана на рисунке 8. Графические материалыКомпоновочная схема Рис.6 Силовая схема Рис 7. Схема членения Рис 8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

- удельный импульс тяги

- удельный импульс тяги (масса)

(масса)