Учебная_практика. Нанесение окрасочных составов на поверхность

Скачать 137.15 Kb. Скачать 137.15 Kb.

|

|

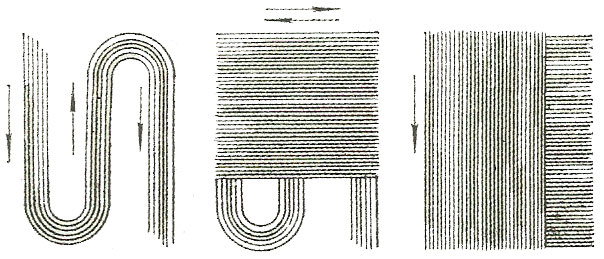

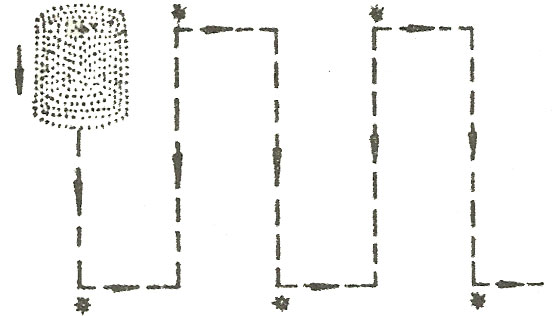

Нанесение окрасочных составов на поверхность. Малярные работы - это один из завершающих этапов отделочных работ, включающий подготовку поверхностей и их окончательную окраску. Обычно малярным работам предшествуют штукатурные работы, но при ремонтных работах нередко штукатурные работы не производятся. Перечень инструментов для малярных работ начинается со шпателей - инструментов, используемых и для удаления старого покрытия, и для подготовки поверхности под окраску. Шпатели бывают металлические, деревянные и резиновые. Упругость металлических шпателей помогает при нанесении выравнивающих покрытий, но для получения наиболее ровной поверхности обычно используют шпатели из твердой резины. Металлические и резиновые шпатели снабжают деревянными ручками. Для выравнивания шпатлевки используют шпатель - полутерок в виде доски с ручками. По устройству и назначению шпатель - полутерок очень похож на подобный штукатурный инструмент под названием гладилка. Но малярный шпатель - полутерок чаще всего содержит приклеенный к основанию лист фетра или войлока (а не резину!). Этот инструмент еще называют фильцбретт, а особая технология подготовки его поверхности дает возможность получать более гладкие поверхности под последующую отделку. Выравнивание стен с большими изъянами выполняется специальными выравнивающими составами с использованием малярной сетки для укрепления наносимого слоя и с последующей шлифовкой поверхности. При этом для используемого состава важной характеристикой является отсутствие усадки в толстом слое, иначе нанесенное покрытие начнет растрескиваться. Пыль после обработки поверхности наждачной бумагой необходимо удалять волосяной щеткой или пылесосом, но никак не тряпками. Причина недопустимости использования тряпок довольно проста - при использовании тряпок пыль втирается в поры шпатлевки, что впоследствии приводит к плохому сцеплению окрасочного слоя со слоем шпатлевки и, в конце концов, к отслаиванию краски. Состав для получения структурной поверхности наносится в два слоя и должен обладать достаточной вязкостью. Чаще всего структурированная поверхность применяется в качестве декоративного элемента внутри помещения или для отделки фасадов. Грунтование может производиться кистями, валиками и распылителями - то есть теми же инструментами, что и покраска. При этом от качества грунтовки зависит качество последующей покраски - дефекты грунтовки затем в процессе окраски исправить невозможно. Но основным инструментом для малярных работ являются кисти. Чаще всего в качестве материала для изготовления малярных кистей используют смешанное сырье. При этом достигается полезное сочетание положительных свойств натурального волоса и синтетических волокон Для грунтования и окрашивания известковыми и дисперсионными красками применяют кисти - макловицы или ракли - широкие кисти с расположенной рядами щетиной. Эти кисти способны набирать большое количество жидкости, поэтому широко применяются для окрашивания больших поверхностей маловязкими составами - например, клеевыми красками или грунтовочными составами. Обычно маловязкие составы наносят горизонтальными мазками кисти, начиная с верхнего края поверхности, а затем выравнивают растушевкой в вертикальном направлении. Побелочные кисти удлиненной формы шириной 40-60 мм и длиной рабочей части около 200 мм изготавливают с длиной ворса около 100 мм. Побелочные кисти производительнее маховых в 2-2,5 раза и дают более чистое окрашивание. Ручники - это основной вид кистей, широко используемых при окраске самых разнообразных поверхностей любых размеров вручную. Длина рабочего волоса у ручников после обвязки составляет 25—30 мм у кистей малого диаметра и не более 40 мм у кистей большого диаметра. У кистей-ручников щетина может быть закреплена клеевым способом, и тогда такую кисть нельзя использовать для окраски клеевыми (или известковыми) красками. Технология использования кистей-ручников проста - после набора краски кисть отжимают и наносят краску на поверхность тонкими слоями. Как правило, первый слой наносят в горизонтальном направлении, а растушевку производят поперек первичных мазков -горизонтально. Кисть держат так, чтобы она работала боковой поверхностью, чтобы ворс слегка выгибался. Описанная технология связана не с особенностями кистей, а с особенностями окрасочных составов - толстые слои клеевой краски после высыхания начинают лупиться, а масляной - сморщиваться. Плоские кисти - одни из самых распространенных. Плоская кисть используется для самым разнообразных работ - окраски стен, потолков, углов, декоративным деталей интерьера, и даже фасадов. Размер плоской кисти обычной указывается в дюймах и обозначает ширину кисти. При работе вручную кисть окунают в краску до половины ее волоса, отжимают излишки краски о край посуды и наносят на поверхность стены вертикальные мазки на расстоянии 5-7 см друг от друга. Когда на кисти не остается краски, мазки разравнивают горизонтальным движением кисти до образования тонкой пленки равномерной толщины. Окончательно растушевывают краску на стене движением сверху вниз как показано на рисунке 1. Масляная окрасочная пленка должна быть тонкой, потому что она высыхает неравномерно: сначала верхний слой, а затем нижний. При большой толщине пленки такое неравномерное высыхание приводит к образованию морщин на окрашенной поверхности.  Рисунок 1 - Последовательность нанесения и растушевки масляного колера на поверхности При высококачественных окрасках масляную пленку флейцуют специальными кистями-флейцами (флейцуют «сухой» кистью, не набирая на нее краски). Стены окрашивают «кисть-в-кисть» два маляра одновременно, чтобы в местах высыхания окрасочной пленки не было стыков. Окрашивая поверхность, маляры перемещаются друг за другом. При окраске стен один маляр производит отводку верхней части стены и окрашивает ее, стоя на стремянке, а второй обрабатывает нижнюю часть стены, стоя на полу. Малярный валик устроен очень просто. На металлической оси с ручкой располагается цилиндр из металла или пластика, на который надевается чехол из пористого впитывающего материала. Чехол для валиков изготавливают из искусственного меха или поролона - такой чехол можно отмыть от краски и легко поменять на новый. Для работы валиком обычно используются специальные противни в виде ванны для краски с наклонной перфорированной или рифленой поверхностью для отжима из валика излишка краски. Если краску с поверхности валика не отжать, то при контакте с поверхностью краска с него будет стекать и даст потеки. Если противня или корытца нет, то для снятия излишка краски пользуются металлической решеткой или сеткой, помещая их в ведро с краской. Краску наливают в специальную ванночку или ведро с сеткой. Стальная сетка с размером ячеек 5x5 мм служит для отжима с валика. Лучше применять ванночку с наклонным днищем, что позволяет до конца израсходовать краску. Смочив валик краской, прокатывают им 2-3 раза по сетке, после чего окрасочный состав наносят на поверхность. Это делается прокатыванием валика по поверхности вертикальными движениями сверху вниз так, чтобы каждая последующая полоса закраски перекрывала предыдущую на 2-3 см. После нанесения краски на небольшой участок поверхности окрасочную пленку растушевывают равномерными вертикальными движениями того же валика. Валиком можно наносить водные и неводные окрасочные составы. Для декоративной малярной отделки вместо валиков можно воспользоваться тампоном из тряпки, смоченным краской, штампом в виде наклеенного на терку выпуклого рисунка или трафаретом - плотным картоном с прорезанным рисунком. С помощью трафаретов можно получать простые и сложные одноцветные и многоцветные рисунки, нанося удары полусухим ручником через прорези наложенного на стену трафарета или распыляя краску аэрографом. . Малярные станции и механизация работ. В настоящее время известны три основных механизированных способа нанесения окрасочных составов: методом пневматического распыления; методом безвоздушного распыления (высокого давления); в электростатическом поле высокого напряжения. Рассмотрим более подробно первый способ. Механизированным способом неводные составы наносят краскораспылителем. До начала работы окрасочный агрегат собирают и опробуют вхолостую. Компрессор обычно устанавливают в коридоре так, чтобы не нужно было его часто перемещать из одного места в другое. Работу окрасочного агрегата контролируют по показаниям манометров на компрессоре и редукторе красконагнетательного бачка. Компрессор должен работать при давлении не более 4 кгс/см2 в зависимости от потребляемого количества воздуха. Давление после редуктора зависит от вязкости составов и находится в пределах 1-3 кгс/см2. При проверке вхолостую следят за тем, чтобы в местах присоединения шлангов не проходил воздух. Распылитель регулируют так, чтобы в момент его включения сначала выходил воздух, а затем краска. Также требуется отрегулировать количество подаваемого воздуха и краски. Если в распылительную головку поступает мало воздуха и много краски, то она будет наноситься толстым слоем, и на поверхности будут образовываться потеки. Излишнее количество воздуха сильно распыляет окрасочный состав, образуя туман. При этом наблюдается перерасход краски. Регулировка осуществляется поворотом винтов, расположенных на распылителе. Пробу распылителя производят на листе фанеры или сухой штукатурки. Клеевые составы, наносимые краскораспылителем, должны быть более вязкими, чем при работе кистями. Вязкость клеевого состава по вискозиметру ВЗ-4 должна быть 35-40 с, а при проверке на стекле по длине потека капли - 3-3,5 см. Для загустения клеевого состава в него добавляют растительный клей, раствор медного купороса, квасцы. Раствор квасцов загущает состав временно на 15-20 мин, поэтому его вводят перед самым употреблением. Загущенный состав должен быть израсходован за этот же срок. Масляные составы для механизированной окраски должны быть более жидкими, чем для работы кистями. Поэтому предварительно их разжижают растворителями. Вязкость масляного состава по вискозиметру ВЗ-4 должна быть 30-35 с. Краскораспылитель дает на поверхности равномерно окрашенный отпечаток, слегка теряющий укрывистость по краям. Поэтому при работе распылителем нельзя делать кругообразных или колебательных движений, а следует перемещать его по прямым горизонтальным или вертикальным линиям как показано на рисунке 2. При этом цветные полосы должны слегка перекрывать одна другую, что обеспечивает равномерную укрывистость поверхности краской. Распылитель держат в правой руке вертикально к поверхности на расстоянии 25-50 см от нее. При отклонении распылителя от вертикали получается неравномерная окраска поверхности. Стены окрашивают двое рабочих. Один, стоя на стремянке, окрашивает верхнюю часть стены. Для того чтобы не забрызгать составом потолок, при работе используют отводную линейку. Ее держат в левой руке с наклоном от себя, прижимая к линии стыка. Второй рабочий, стоя на полу, окрашивает нижнюю часть стены. При работах с дверным и оконным откосом линейку устанавливают на угол откоса, закрывая его. ¶  Рисунок 2 - Схема перемещения краскораспылителя при окраске. Звездочками отмечены места выключения распылителя. Преимуществами такого способа являются: высокая производительность, простота устройства, надежность в работе, широкий диапазон применяемых составов и высокое качество покрытий. К недостаткам относятся: ухудшение санитарно-гигиенических условий труда из-за большого количества аэрозоли, значительные потери лакокрасочных материалов (от 25 до 55%), перерасход растворителя для разведения лакокрасочных материалов до рабочей консистенции, необходимость в дополнительном оборудовании (компрессоры, магистраль сжатого воздуха). Второй метод является более перспективным, так как имеет следующие преимущества: снижение потерь лакокрасочного материала на туманообразование (до 22%), уменьшение расхода растворителя в связи с возможностью распыления более вязких составов, улучшение санитарно-гигиенических условий труда, уменьшение трудозатрат при возможности нанесения более толстых слоев покрытия. Однако этот способ имеет свои недостатки: трудно окрашивать изделия сложной конфигурации, низка эффективность при малых объемах работы, ограничено применение окрашивающих составов с наполнителями. Окрашивание в электростатическом поле высокого напряжения является наиболее экономичным способом, так как 90—95% распыленных частиц лакокрасочного материала осаждается на окрашиваемой поверхности, потери снижаются до 5—10%, отсутствует туманообразование, с одной позиции можно окрашивать изделия любой конфигурации, улучшаются санитарно-гигиенические условия труда. Недостатки этого способа заключаются в невозможности окрашивать глубокие впадины и сложные сопряжения, ограничен ассортимент и высоки требования к лакокрасочным материалам, невозможно применение двухкомпонентных составов с ограниченной жизнеспособностью, на водной основе, с содержанием металлических порошков, оборудование является сложным, дорогостоящим и требует высококвалифицированного обслуживания. Одним из наиболее распространенных средств комплексной механизации малярных работ являются малярные станции. Малярной станцией называют передвижную установку, состоящую из ряда машин (агрегатов), смонтированных в фургоне в технологической последовательности, для выполнения комплекса работ по приготовлению, транспортированию и нанесению на обрабатываемые поверхности малярных составов. Малярные станции по назначению могут быть узкофункциональными, выполняющими одну функцию, их еще называют одноцелевыми. Такие станции имеют одну технологическую линию и выпускают продукцию одного наименования, например, побелку, шпатлевку или клеевые окрасочные составы. Большинство станций имеют многоцелевое назначение — это многофункциональные станции, их называют универсальными. Универсальные станции имеют обычно три технологические линии и помимо приготовления транспортируют малярные составы к рабочим местам. Все малярные станции условно можно разделить на несколько групп: передвижные малярные мастерские или цехи, универсальные станции, малярно-окрасочные станции, шпатлевочные станции, фасадно-отделочные и побелочные станции, обойно-малярные станции. Передвижные малярные мастерские предназначены для работы на рассредоточенных объектах и в малонаселенных районах, где нецелесообразно строительство стационарных малярных заводов. Такие станции работают на местном или привозном сырье и реже на полуфабрикатах. Они, в основном, сами выпускают полуфабрикаты или готовые к употреблению составы, которые потом доставляют на строительные объекты. Передвижные малярные мастерские являются многоцелевыми, так как оснащены несколькими технологическими линиями. Универсальные станции нашли наибольшее распространение. Универсальность станций заключается в том, что для получения различных материалов используют одно и то же оборудование. Кроме того, они осуществляют перекачку составов к местам потребления по трубопроводам. Примером универсальных станций могут служить станции СО-115, ЦНИЛ-3, КПС-2 и др. Малярно-окрасочные станции, как правило, предназначены для изготовления и подачи водных и клеевых окрасочных составов. Они имеют одну-две технологические линии и оснащены растворонасосом с резиновыми рукавами для перекачки составов на рабочие места. Их разновидностями являются узкоспециализированные шпатлевочные, побелочные и фасадно-отделочные станции. Список использованных источников

|