|

|

тех карта. УЗК- 377х13. Оао атомэнергопром

ОАО «АТОМЭНЕРГОПРОМ»

ОАО «Энергоспецмонтаж»

|

ЭСМ

|

СТК

|

Технологическая карта ультразвукового

контроля

|

Лист

|

Листов 7

|

|

УТВЕРЖДАЮ

ОАО «ЭСМ»

Начальник СТК МСУ-4

______________А.Ю. Логвин

«__» _____ 2014 г.

|

Аттестация технологии сварки

Сварные соединения из углеродистой стали

Стыковое сварное соединение

Ø377х13

Разработал

|

Проверил

|

Ведущий инженер СТК

«___»_______2014г.

________ Черкасов Р.И.

Удостоверение СПВЗ

№_025-10_ до _27.01.2015_г.

|

Начальник лаборатории

«___» ________ 2014г.

_______ Беляев А.Ю.

Удостоверение СПВЗ

№_208-10_ до _02.09.2016_г.

|

1 Объект контроля

|

1.1 Объект контроля

|

Аттестация технологии сварки

|

1.2 Контролируемое оборудование

|

Труба Ø377х13

|

1.3 Контролируемый элемент

|

Стыковое сварное соединение

|

1.4 Тип сварного соединения

|

1-25-1 (С-42)

|

1.5 Способ сварки

|

РАДС

|

1.6 Основной металл

|

Сталь 20

|

1.7 Объем контроля

|

100%

|

1.8 Степень контроледоступности

|

1С

|

|

2 Нормативная и методическая документация

|

2.1 Нормативная

|

ПНАЭ Г-7-010-89, категория III

|

2.2 Методическая

|

ПНАЭ Г-7-030-91

|

3 Средства контроля

|

3.1. Дефектоскоп (тип)

|

USM 35Х или аналог

|

3.2. Ультразвуковые преобразователи (ПЭП):

- размеры (диаметр) пьезопластины (n × m);

- длина стрелы (l);

- длина (диаметр) контактной поверхности (L).

|

MWB 70-4 или аналог

6×9

12

25

|

3.3. Стандартный образец

|

СО-1; СО-2; СО-3

|

3.4. Настроечный образец

|

СОП – 13 - 4х2.5 Ст 3

|

3.5. Образец шероховатости поверхности (сравнения)

|

√Rz40

|

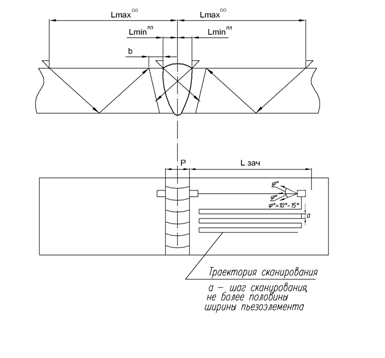

Рисунок 1 - Эскиз кольцевого сварного соединение.

|

4 Подготовка к контролю

|

4.1 Требования к подготовке контролируемого элемента:

- поверхность контролируемого элемента в зоне перемещения ПЭП должна быть очищена от пыли, грязи, окалины, должны быть удалены забоины и неровности;

- шероховатость поверхности должна быть не хуже √Rz 40, волнистость - не более 0,015;

- ширина подготовленной зоны контроля (Lзач, мм) для УЗК сварного соединения должна соответствовать размерам Lзач = 114мм;

- кольцевое сварное соединение разбивается на участки по аналогии с часовым циферблатом. Обозначение начала отсчета координат наносится кернением цифры «0». Направление отсчета – от 0 часов по ходу часовой стрелки

|

4.2 Проверить работоспособность средств контроля, точку выхода и угол ввода ПЭП по СО-1, СО-2, СО-3.

|

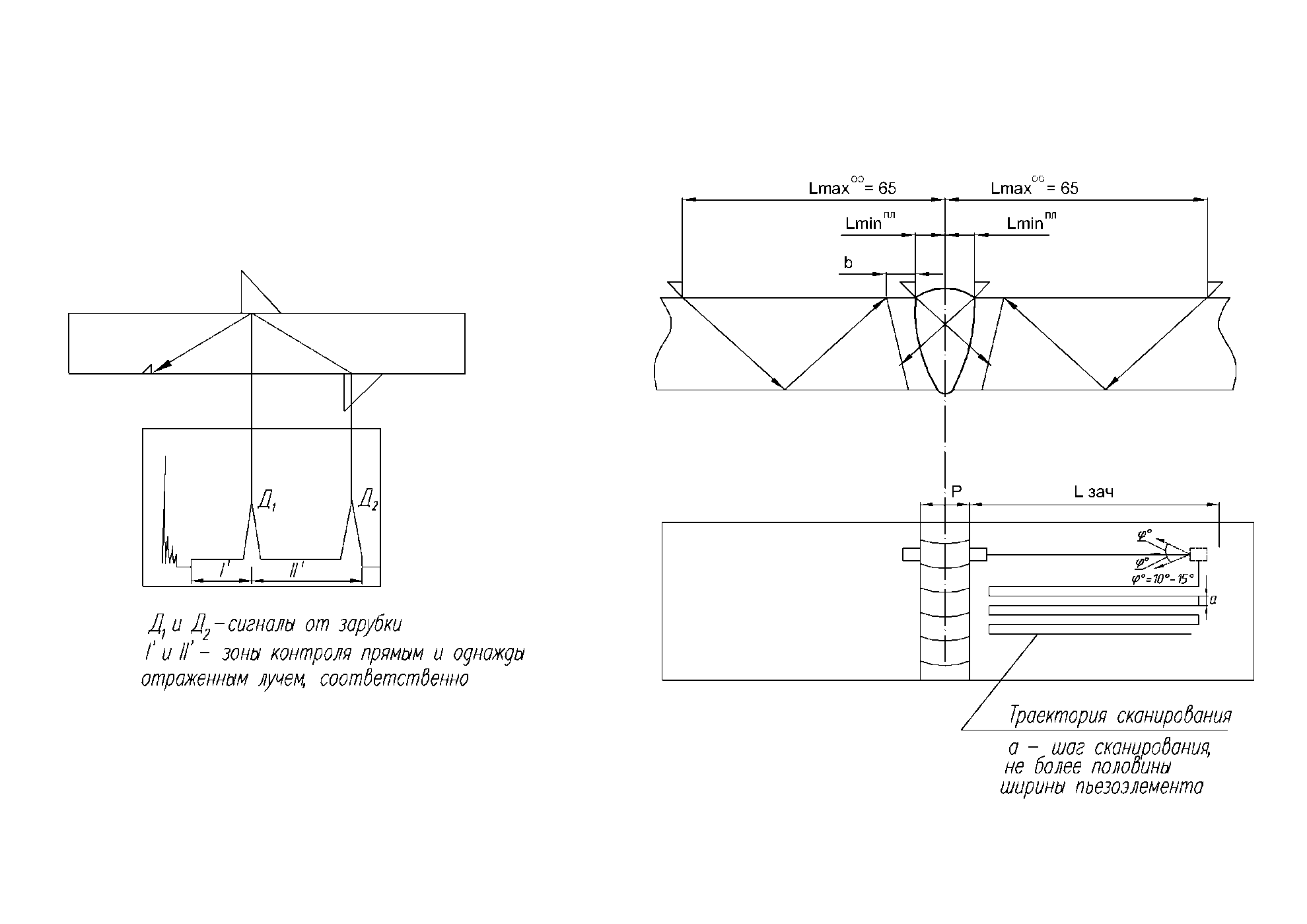

4.3 Выполнить настройку режимов работы дефектоскопа в соответствии с таблицей 1 и

рисунком 2, включающую в себя:

- настройку глубиномера;

- настройку задержки и длительности развертки;

- настройку рабочей зоны контроля;

- настройку уровней чувствительности

|

4.3.1. Настройку глубиномера дефектоскопа провести по настроечному образцу (СОП-13-4х2,5)

|

4.3.2 Настройку задержки и длительности развертки провести по глубиномеру дефектоскопа, при этом границы рабочей зоны экрана (контроля) устанавливаются по значениям минимально и максимально возможной глубины залегания несплошностей

|

4.3.3 Провести настройку браковочного уровня чувствительности для ПЭП, в зависимости от максимально допустимой эквивалентной площади и номинальной толщины сварного

соединения (см. таблица 1, рисунок 2)

Контрольный уровень (уровень фиксации) по чувствительности выше браковочного уровня на 6 дБ. Поисковый уровень по чувствительности выше браковочного уровня на 12 дБ

|

Таблица 1 - Настройка чувствительности

Поисковый уровень, Апоиск

|

Контрольный уровень

(уровень фиксации), Аконтр

|

Браковочный уровень, Абр

|

Максимально допускаемая эквивалентная площадь

S1, мм2

|

Размер зарубки,

мм х мм

|

Абр – 12дБ

|

Абр – 6дБ

|

7

|

4 х 2,5

|

|

Рисунок 2 - Схема настройки режимов работы дефектоскопа

|

|

5 Условия проведения контроля

|

Проведение контроля

|

- место производства работ – на месте производства работ;

- температура окружающего воздуха и контролируемой

поверхности от 5°С до 40°С;

- не допускается проводить контроль - от 0 до 6 часов.

|

|

6 Схема и параметры контроля сварного соединения

|

Таблица 2 - Параметры контроля сварного соединения

Схема

прозвучи-вания

|

ПЭП

|

Номинальная толщина сварного

соединения Н, мм

|

Ширина

усиления

сварного

соединения Р, мм

|

Зона

перемещения

ПЭП

|

LminПЛ*, мм

|

LmaxОО*, мм

|

Lзач, мм

|

Околошовная

зона b, мм

|

С наружной поверхности

|

MWB 70-4

|

13

|

18

|

От LminПЛ

до LmaxОО

|

18

(рисунок 3)

|

101

|

114

|

13

|

Примечание - * ПЛ – прямой луч; ОО – однажды отраженный

|

|

Рисунок 3 - Схема контроля.

|

7 Порядок проведения контроля

|

Сканирование

|

- нанести контактную среду, обладающую достаточными

смачивающими свойствами;

- провести УЗК сварного соединения путем поперечно – продольного сканирования на поисковом уровне чувствительности наклонным ПЭП (с углом ввода 700) прямым и однократно отраженным лучом с обеих сторон, зона перемещения ПЭП указана в таблице 2 и схематично

представлена на рисунке 3;

Шаг (а) перемещения ПЭП не более половины ширины пьезоэлемента в соответствии с рисунком 3

Скорость сканирования - не более 150 мм/с

|

8 Измерение и расшифровка характеристик несплошностей

|

При обнаружении несплошностей с амплитудой эхо-сигнала, равной или большей

контрольного уровня (уровень фиксации) измеряют и записывают:

- максимальную амплитуду эхо-сигнала (максимальную эквивалентную площадь) по показаниям аттенюатора при заданной высоте на экране дефектоскопа;

- условную протяженность ∆L как расстояние между крайними положениями преобразователя при перемещении его вдоль несплошности (крайние положения преобразователя – при

которых амплитуда эхо-сигнала уменьшается до контрольного уровня (уровень фиксации)). Если несплошность обнаруживается и прямым и однажды отраженным лучами, оценка ∆L - по прямому лучу;

- координаты h, х, L (по максимальной. амплитуде эхо-сигнала от несплошности). Глубину залегания несплошности h и расстояние от точки выхода преобразователя до несплошности хопределяют по показаниям дефектоскопа. Замеряется также место расположения

несплошности L вдоль продольной оси шва относительно принятого начала отсчета;

- расстояние по поверхности сканирования между двумя соседними несплошностями

измеряют как кратчайшее расстояние между положениями преобразователя, где амплитуды эхо-сигналов от несплошностей уменьшаются на 6 дБ;

- несплошности две или более учитываются раздельно, если эхо-сигналы от них при

перемещении преобразователя разделены интервалом, где амплитуда уменьшается на 6дБ или более относительно меньшего сигнала. Если это условие не выполняется, то

несплошности рассматриваются как одна

|

9 Оценка качества

|

Качество сварного соединения считается удовлетворительным, если:

- характеристики и количество несплошностей удовлетворяют требованиям таблицы 3:

Таблица 3 - Оценка качества по ПНАЭ Г-7-010-89, категория III.

Номинальная толщина, мм,

|

Эквивалентная площадь

одиночных несплошностей, мм2

|

Допускаемое число фиксируемых

одиночных несплошностей n на

любые 100 мм протяженности

сварного соединения

|

минимально

фиксируемая S0

|

максимально

допускаемая S1

|

7

|

3,5

|

7

|

8

|

При проведении контроля фиксируют дефекты эквивалентной площадью S0 и более.

Не допускаются:

- дефекты, эквивалентной площадью более S1, мм2;

- дефекты эквивалентной площадью от S0 до S1 включительно, если они оценены как

протяженные (ΔL > 10 мм);

- непротяженные дефекты эквивалентной площадью от S0 до S1 включительно, если их

количество на 100 мм длины сварного соединения превышает значение n

|

10 Операции после контроля

|

По окончании контроля провести оформление результатов УЗК, составив заключение по форме, принятой на предприятии. Описание несплошностей проводить в сокращенной форме согласно приложения 11 ПНАЭ Г-7-030-91.

|

Разработал

|

Проверил

|

«__» ______2014г.

_________Р.И.Черкасов

|

«__» ________2014г.

__________А.Ю.Беляев

| |

|

|

Скачать 0.98 Mb.

Скачать 0.98 Mb.