Доклад. Одной из основных проблем при строительстве скважин является вторичное вскрытие

Скачать 312.4 Kb. Скачать 312.4 Kb.

|

|

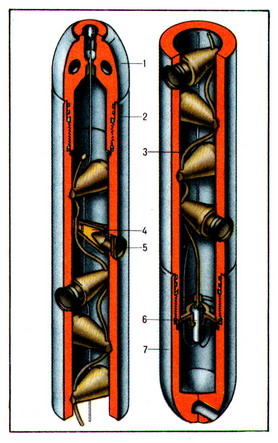

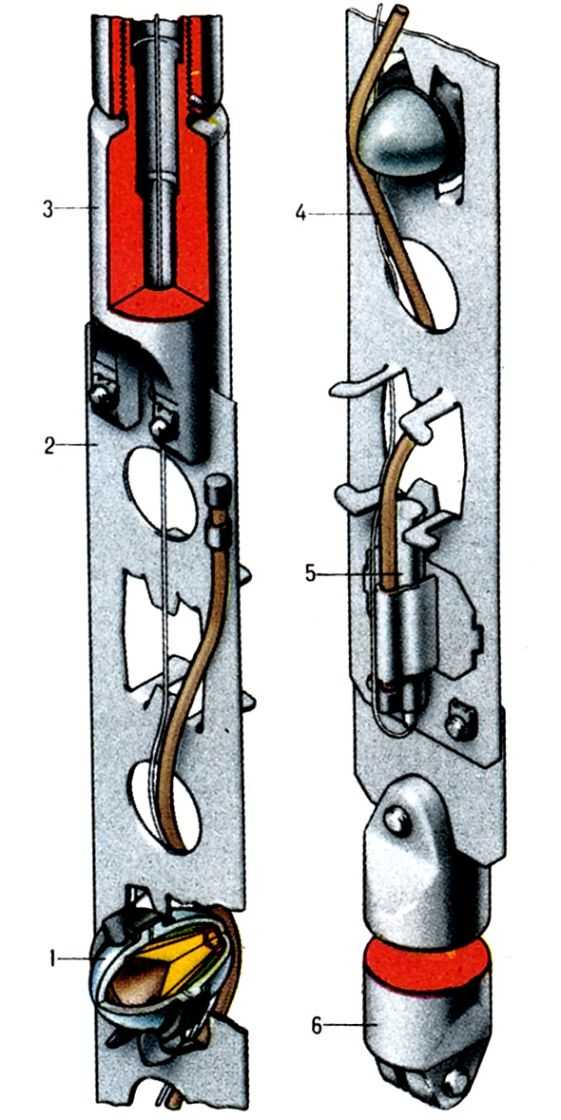

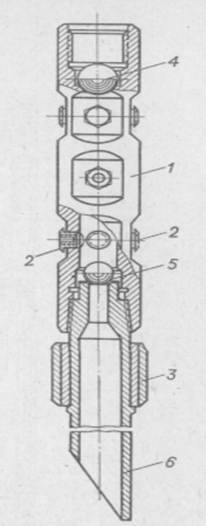

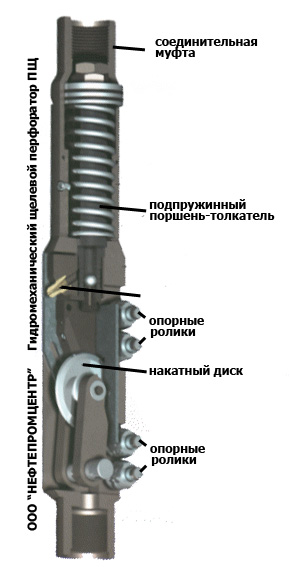

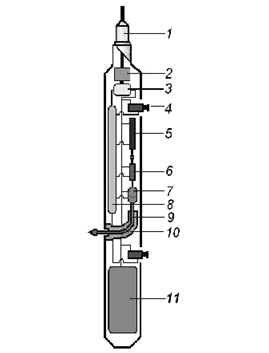

Современный этап развития нефтегазодобывающей отрасли промышленности России характеризуется постоянным ростом требований к достижению высокой эффективности разработки нефтяных и газовых месторождений, что предполагает по возможности бесперебойную и соответствующую потенциалу месторождения работу добывающих и нагнетательных скважин с соблюдением темпов выработки запасов, текущих уровней добычи и полноты извлечения углеводородов. Одним из важнейших элементов, определяющих потенциальные возможности скважины, является так называемая прискважинная зона пласта (ПЗП) - некоторый объем продуктивного пласта, вскрытый данной скважиной и примыкающий к ней, в котором потери энергии на движение флюида существенны. При эксплуатации скважин состояние ПЗП постоянно изменяется вследствие как различных природных явлений, так и целенаправленной деятельности человека, предусматривающей увеличение дебитов добывающих или приемистости нагнетательных скважин, что связано с решением сложных задач повышения нефтеотдачи пластов и интенсификации добычи [1]. Одной из основных проблем при строительстве скважин является вторичное вскрытие продуктивных горизонтов. От качества и эффективности вторичного вскрытия в существенной мере зависит дальнейшая эксплуатация скважины и разработка продуктивного горизонта в целом. ПЕРФОРАЦИЯ СКВАЖИН — пробивание отверстий в стенках буровой скважины против заданного участка продуктивного пласта с целью создания эффективной гидродинамической связи скважины с пластом и получения или усиления притока воды, нефти, газа в добычную скважину или пласт. Перфорацию скважин отечественные и западные сервисные компании в подавляющем большинстве проводят кумулятивными зарядами. Кумулятивная перфорация осуществляется стреляющими перфораторами, не имеющими пуль или снарядов. Прострел преграды достигается за счет сфокусированного взрыва. Такая фокусировка обусловлена конической формой поверхности заряда ВВ, облицованной тонким металлическим покрытием (листовая медь толщиной 0,6 мм). Сущность эффекта кумуляции состоит в том, что при наличии выемки в заряде газообразные продукты детонации активной части взрывчатого вещества основного заряда двигаются к оси заряда и концентрируются в высокоскоростной поток, называемый кумулятивной струей. Масса ВВ одного кумулятивного заряда составляет (в зависимости от типа перфоратора) 25 – 50 г. Кумулятивная струя приобретает скорость в головной части до 6 – 8 км/с и создает давление на преграду до 0,15 – 0,3 млн. МПа. При выстреле кумулятивным зарядом в преграде образуется узкий перфорационный канал глубиной до 350 мм и диаметром в средней части 8 – 14 мм. Размеры каналов зависят от прочности породы и типа перфоратора.  Рис.1. Кумулятивный заряд (а) и схема его действия на преграду (б) – образование кумулятивной струи. ? Если выемка в заряде облицована тонким слоем металла, то вдоль его оси образуется кумулятивная струя, которая будет состоять не только из газообразных продуктов, но и из размягченного металла. В кумулятивную струю переходит примерно 10 % массы облицовки, а остальная ее часть формируется в виде стержня сигарообразной формы, называемый пестом. Скорость движения песта составляет примерно 1000 м/с. Обладая меньшей кинетической энергией и большим диаметром, чем головная часть струи, пест может застревать в уже образовавшемся перфорационном канале и частично или полностью закупоривать его. В среднем закупоривание пестом случается в каждом седьмом перфорационном канале. Такой канал уже не является гидродинамически эффективным. Появление канала сопровождается попаданием в породу пласта продуктов взрыва и продуктов разрушения преграды (обсадная колонна, цементное кольцо, порода пласта), а также уплотнением или разрыхлением породы пласта вокруг канала. Уплотнение породы снижает ее проницаемость. Разрыхление породы может привести к ее обрушению и закупорке перфорационного канала. Все кумулятивные перфораторы имеют горизонтально расположенные заряды и разделяются на корпусные и бескорпусные. Корпусные перфораторы после их перезаряда используются многократно. Бескорпусные – одноразового действия. Перфораторы спускают в скважину на кабеле (имеются малогабаритные перфораторы, опускаемые через НКТ), а также на насосно-компрессорных трубах.  Рис.2 Корпусный кумулятивный перфоратор 1- головка; 2 - корпус; 3 - детонирующий шнур; 4 - кумулятивный заряд; 5 - герметизирующее уплотнение; 6 - взрывной патрон; 7 - наконечник.  Рис. 2. Бескорпусный кумулятивный перфоратор: 1 - кумулятивный заряд в стеклянной и ситалловойоболочках; 2 - лента; 3 - головка; 4 - детонирующий шнур; 5 - взрывной патрон; 6 - груз. Преимущества: простота; скорость; относительно экономичный способ соединения пласта со скважиной. Недостатки: может вызвать разрушение обсадной колонны и цементного камня не только в интервале перфорации; может способствовать возникновению заколонных перетоков; Большая вероятность получения некачественных отверстий из-за отсутствия системы центрирования; Срабатывают не все кумулятивные заряды; В терригенных породах возможно образование стеклянных элементов, которые способны вызвать засорение пристволовой области скважины; Происходит деформация эксплуатационной колонны; В призабойной зоне пласта возникает блокирующая зона, которая состоит из пристенной кольматационной и инфильтрационной зон; Система щелей в эксплуатационной колонне не может включить в разработку максимальное число флюидопроводящих каналов и областей дренирования. С учетом всех минусов данной перфорации разрабатываются другие способы: гидропескоструйная перфорация, сверление и т. д. С учетом имеющихся недостатков кумулятивной перфорации Гидропескоструйная перфорация (ГПП) основана на использовании гидромониторного эффекта, создаваемого струей абразивной песчано-жидкостной смеси, вытекающей с большой скоростью из насадок перфоратора и направленной на стенку скважины. За короткое время струя жидкости с песком образует отверстие или прорезь в обсадной колонне и канал или щель в цементном кольце и породе пласта. При гидропескоструйной перфорации создание отверстий в колонне, цементном камне и канала в породе достигается приданием песчано-жидкостной струе очень большой скорости, достигающей нескольких сотен метров в секунду. Перепад давления при этом составляет 15 – 30 МПа. В породе вымывается каверна грушеобразной формы, обращенной узким конусом к перфорационному отверстию в колонне. Размеры каверны зависят от прочности горных пород, продолжительности воздействия и мощности песчано-жидкостной струи. Абразивную смесь с жидкостью подают к перфоратору через HKT с помощью группы (два – восемь) мощных насосных агрегатов, расположенных у устья скважины. Разновидностью ГПП является щелевая гидропескоструйная перфорация, суть которой заключается в перемещении работающего гидропескоструйного перфоратора в обсадной колонне с созданием реза (щели). Опытами было установлено, что при длине щели, равной 40 диаметрам насадки, отраженная струя не гасит входящую. Этим явлением объясняется факт увеличения на 20 – 30% глубины щели по сравнению с точечным вскрытием.  Рис.1- Гидропескоструйный перфоратор АП6М-100: 1 - корпус перфоратора; 2 - насадки (сопла истечения жидкости); 3 - центратор; 4 - шар опрессовочного клапана; 5 - шар клапана; 6 - хвостовик ГПП практически исключает отрицательное воздействие взрывных нагрузок на пласт и на эксплуатационную колонну, а получаемые отверстия значительно больше, чем при использовании кумулятивных зарядов при аналогичных условиях. Также технология позволяет селективно вскрывать только продуктивные пропластки, не нарушая перемычки между ними. Гидропескоструйная перфорация имеет следующие недостатки: высокая стоимость отсортированного кварцевого песка (или другого высококачественного абразивного материала); применение специальных рабочих жидкостей; установка нескольких мощных насосных агрегатов и их быстрый износ от действия абразива; ограничения по глубине скважин (до 4 км) из-за недостаточной прочности HKT и мощности насосных агрегатов; размывание цементного затрубного камня; невозможность создания депрессии во время перфорации, небольшая глубина каналов. Вовлечение в разработку тонких пластов 1,0-1,5м эффективной нефтенасыщенной мощности является ювелирной работой и требует специальной технологии привязки. В настоящее время существует возможность подключения продуктивных пластов мощностью до 0,5 метра с получением из них рентабельных дебитов нефти. Однако вскрытие таких тонких объектов традиционными способами перфорации приводит к нарушению заколонной цементной перемычки между продуктивными пластами и сведению на нет эффекта от изоляции нижерасположенных обводнившихся пластов. Применение технологии гидромеханической щелевой перфорации (ГМЩП) позволяет избежать такого рода осложнений благодаря отсутствию ударного воздействия на эксплуатационную колонну и пласт. Среди технологических преимуществ ГМЩП следует отметить возможность селективного вскрытия продуктивных пластов с пропуском обводнившихся интервалов, а также перфорации продуктивных пластов с применением нефти или любой другой жидкости, проведение работ в любое время суток. Прорезание щели производится накатным диском с созданием ступенчатого повышения давления на устье скважины с 1 МПа до 6-7 МПа с шагом 1 МПа. На каждой ступени давления производится 2-3 цикла спускоподъемных операций в пределах меток. При гидромониторном размыве пласта после перфорации давление повышается до 18-20 МПа. Размыв в одной точке осуществляется в течение 6-10 минут. Также существуют перфораторы с ножами-пробойниками, которые работают по принципу вырубного пуансона.  Рис.3 Гидромеханический щелевой перфоратор ПЩ-6-146 Преимущества гидромеханической щелевой перфорации ГМЩП: - Качественное вскрытие зоны продуктивного пласта; - Щадящее воздействие на эксплуатационную колонну и заколонное цементное кольцо выше и ниже интервала перфорации; - Создание надежного сообщения с пластом; - Снижение рабочего давления при проведение гидроразрыва пласта; - Увеличение зоны вскрытия продуктивного пласта по сравнению с кумулятивной. Недостатки ГМЩП: -необходимость установки нескольких мощных насосных агрегатов; -большие энергозатраты и, как следствие, малая высота щелевых каналов за единицу времени; -в обсадной колонне нельзя делать высокий сплошной разрез во избежание ее смятия. Перфорация сверлением позволяет проводить вскрытие продуктивных пластов без ударного воздействия на элементы крепления скважины. Сверлящий перфоратор – устройство для образования перфорационных каналов посредством сверления отверстий в теле обсадной колонны. Перфорация получила название «щадящей», так как исключает повреждение колонны и цементного кольца, которые неминуемы при взрывных методах. Существуют два типа сверлящих перфораторов: с гибким валом и кассетные.  Рис.4 - Сверлящий перфоратор: 1 - головка; 2 - электродвигатель; 3 - насос; 4 - гидроцилиндры фиксации; 5 - гидроцилиндр подачи бура; 6 - гидроцилиндр перфорации; 7 - гидромотор; 8 - бак; 9 - бур на гибком валу; 10 - криволинейная направляющая; 11 - гидроаккумулятор. В состав сверлящего гидроперфоратора гибким валом входит гидроаккумулятор, который обеспечивает расфиксацию аппаратуры при отключении питания от наземного модуля, таким образом, снижается вероятность возникновения аварийных ситуаций и работ, связанных с их последствиями, повышается производительность работы сверлящего перфоратора. Сверлящий перфоратор кассетного типа ЭЗБС.  Рис.5 Сверлящий перфоратор кассетного типа ЭЗБС. Перед спуском кассетник электробура заряжается буровыми трубками. Затем производятся подача электробура на трехжильном геофизическом кабеле к точке перфорации и его фиксация в скважине с помощью верхних зубчатых упоров и нижних цилиндрических фиксаторов. После надежной фиксации начинается сверление обсадной колонны с помощью бура, представляющего собой полую трубку с закрепленной в ней твердосплавной пластиной, заточенной определенным образом. Дальнейшее сверление призабойного пространства обеспечивается путем наращивания длины буровой колонки полыми буровыми трубками, выходящими из кассетника (рис. 5). Сформированная буровая колонка остается внутри просверленного бокового канала. Жидкость из пласта, содержащая нефть, поступает через зазоры между стенками канала и более узкими буровыми трубками, а также через внутреннюю полость в буре и буровой колонке. За один спуск обеспечивается просверливание одного канала. В случае необходимости просверливания большего количества каналов кассета в электробуре перезаряжается, и после спуска производятся новые сверления. Преимущества применения: - возможность перфорации продуктивных пластов малой мощности, при близком расположении водоносных пластов; - сохраняется изолирующая способность цементного кольца, не испытывающего разрушающего воздействия, характерного для кумулятивной (взрывной) перфорации. - многократно возрастает длительность межремонтного периода работы скважины. Недостатки: - техническая сложность перфоратора и вследствие большая стоимость; - малая скорость сверления одного канала - примерно 45 минут. |