дипломная работа. КАМАЗ 740 дипломная работа в процессе. Охлаждения двигателя 17

Скачать 334.55 Kb. Скачать 334.55 Kb.

|

|

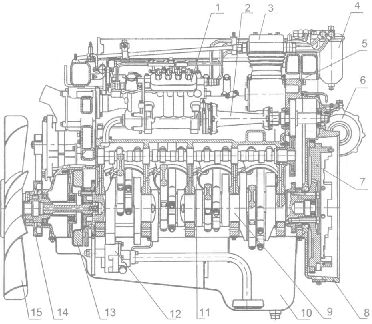

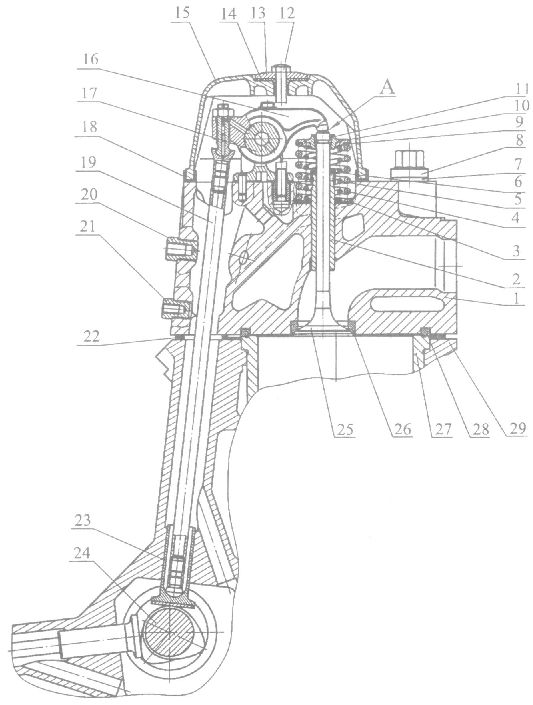

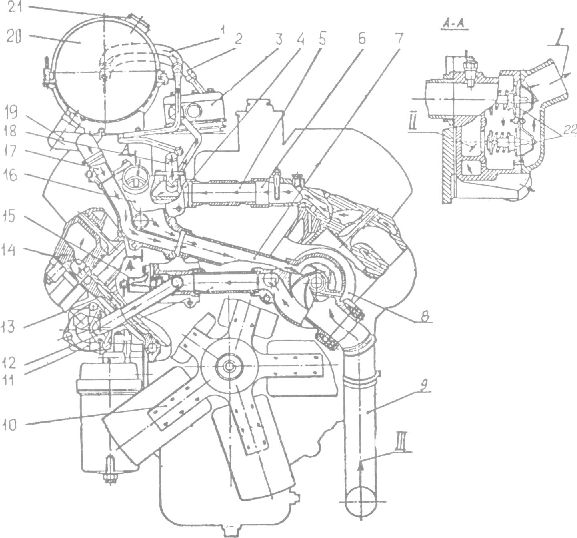

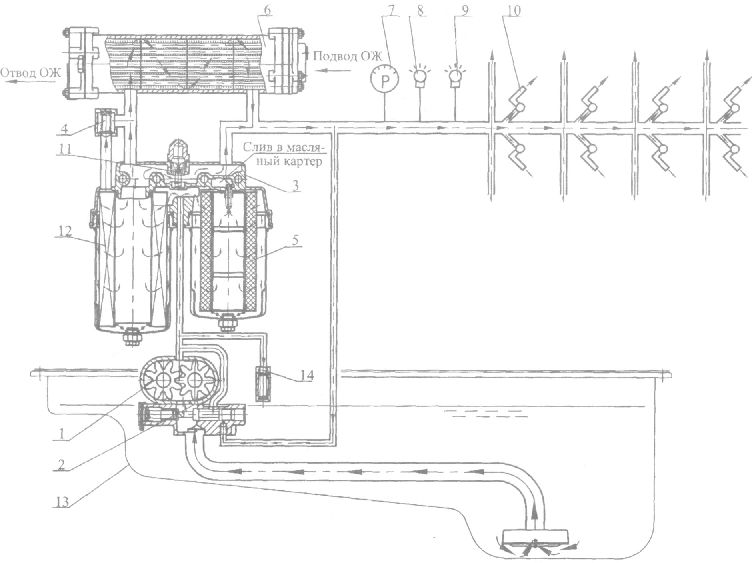

СОДЕРЖАНИЕ ВВЕДЕНИЕ 5 1. УСТРОЙСТВО И ЭКСПЛУАТАЦИЯ ДВИГАТЕЛЯ КАМАЗ - 740 6 1.1.Кривошитно-шатунный механизм двигателя 8 1.2. Газораспределительный механизм двигателя 13 1.3. Система охлаждения двигателя 17 1.4. Система смазки двигателя 19 1.5. Система питания двигателя 21 2. ТЕХНИЧЕСКОЕОБСЛУЖИВАНИЕ И РЕМОНТ ДВИГАТЕЛЯ КАМАЗ 740 25 2.1. Техническое обслуживание двигателя Камаз 740 25 2.2. Ремонт двигателя Камаз 740 26 3. Техника безопасности при техническом обслужив- ании и ремонте автомобиля 35 4. ЗАКЛЮЧЕНИЕ 37 5.Список использованных источников 38 Приложения 39 ВВЕДЕНИЕ Автомобили КамАЗ являются современными большегрузными автомобилями с ограниченной осевой нагрузкой. На автомобилях КамАЗ устанавливается высокооборотный дизель модели 740, отвечающий современным технико-экономическим требованиям, разработки Ярославского моторного завода. В конструкции этих автомобилей реализован ряд новых решений. Однако достигнутые высокие эксплуатационно-технические свойства автомобилей связаны не только с применением новых конструктивных решений, но и с некоторым общим усложнением конструкции автомобилей, что предъявляет более высокие требования к организации их эксплуатации [1, c. 40]. Целью моей работы является изучение устройство и эксплуатации двигателя КАМАЗ 740. Для реализации данной цели были поставлены следующие задачи: 1. Изучить техническую и справочную литературу по устройству и эксплуатации двигателя КАМАЗ 740. 2. Охарактеризовать технику безопасности при ремонте и техническом обслуживании автомобиля. 3. Во время производственной практики выполнить основные работы по устройство и эксплуатации двигателя КАМАЗ 740. УСТРОЙСТВО И ЭКСПЛУАТАЦИЯ ДВИГАТЕЛЯ КАМАЗ - 740 Двигатели 740.30-260, изготовленные в исполнении «У» по ГОСТ 15150-69 рассчитаны на эксплуатацию при температурах окружающего воздуха от минус 45 до плюс 40 °С, относительной влажности воздуха до 75 % при температуре 15 °С и в районах, расположенных на высоте до 3000 м над уровнем моря при снижении мощностных, экономических и других показателей до 20%, с преодолением перевалов до 4500 м. Двигатели 740.30-260, изготовленные в исполнении «Т» по ГОСТ 15150-69 рассчитаны на эксплуатацию при температурах окружающего воздуха от минус 10 до плюс 45 °С, относительной влажности воздуха до 80% при температуре 27 °С и в районах, расположенных на высоте до 3000 м над уровнем моря при снижении мощностных, экономических и других показателей до 20%, с преодолением перевалов до 4500 м. По своим экологическим показателям двигатели 740.30-260 соответствуют требованиям правил ЕЭК ООН уровня EVRO-2. Приведены все необходимые рекомендации завода-изготовителя по регулировкам двигателя и его систем, основным неисправностям, методам их обнаружения и устранения. Даны сведения по химмотологии и применяемым в конструкции стандартным изделиям [3, c. 88]. Привод агрегатов осуществляется прямозубыми зубчатыми колесами и служит для привода механизма газораспределения, топливного насоса высокого давления, компрессора и насоса гидроусилителя руля автомобиля. Механизм газораспределения приводится в действие от шестерни 10, установленной на конце коленчатого вала, через блок промежуточных зубчатых колес, которые вращаются на двух рядах роликов 3, разделённых промежуточной втулкой 4 и расположенных на оси 1, закреплённой на заднем торце блока цилиндров. На конец распределительного вала напрессовано зубчатое колесо 15, угловое расположение которого относительно кулачков вала определяется шпонкой. Зубчатое колесо 15 привода топливного насоса высокого давления (ТНВД) установлено на валу 13 привода ТНВД и фиксируется шпонкой 14. Зубчатые колеса устанавливаются на двигатель в строго определенном положении по метке «0» на шестерне привода распредвала, метке «Е» на шестерне привода ТНВД и рискам, выбитым на зубчатых колесах. Привод ТНВД осуществляется от зубчатого колеса 15, находящегося в зацеплении с зубчатым колесом распределительного вала 15. Вращение от вала к ТНВД передается через ведущую и ведомую полумуфты с упругими пластинами, которые компенсируют несоосность установки валов ТНВД и зубчатого колеса. С зубчатым колесом привода ТНВД находятся в зацеплении зубчатые колеса компрессора и насоса гидроусилителя руля. К заднему торцу блока цилиндров крепится картер агрегатов. В верхней части картера агрегатов есть расточки, в которые устанавливаются компрессор и насос гидроусилителя руля. По бокам картера агрегатов выполнены бобышки с отверстиями для слива масла из турбокомпрессоров и отверстием под указатель уровня масла. Привод агрегатов закрыт картером маховика, закреплённым к заднему торцу блока цилиндров через картер агрегатов. На картере маховика справа предусмотрено место для установки фиксатора маховика, применяемый для установки угла опережения впрыскивания топлива и регулирования тепловых зазоров в механизме газораспределения. Ручка фиксатора при работе двигателя должна находиться в верхнем положении [8, c. 104]. В нижнее положение ее переводят при регулировочных работах, в этом случае фиксатор находится в зацеплении с маховиком. В верхней части картера маховика выполнена расточка, в которую устанавливается корпус заднего подшипника. Внизу в левой части картера имеется расточка, в которую устанавливается стартер. В середине картера выполнена расточка под манжету коленчатого вала. В верхней части картера слева выполнен прилив, предназначенный для установки коробки отбора мощности (КОМ). В случае отсутствия КОМ внутренние поверхности прилива не обрабатываются. Задний фланец картера маховика выполнен с присоединительными размерами по SAE1. 1.1.Кривошипно шатунный механизм Коленчатый вал изготовлен из высококачественной стали и имеет пять коренных и четыре шатунные шейки, закаленных ТВЧ, которые связаны между собой щеками и сопрягаются с ними переходными галтелями. Для равномерного чередования рабочих ходов расположение шатунных шеек коленчатого вала выполнено под углом 90°. К каждой шатунной шейке присоединяются два шатуна: один для правого и один для левого рядов цилиндров (см. Приложение 1). Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов, имеются два дополнительных съемных противовеса, напрессованных на вал, при этом их угловое расположение относительно коленчатого вала определяется шпонками [4, c. 75]. Коренные и шатунные подшипники изготовлены из стальной ленты, покрытой слоем свинцовистой бронзы толщиной 0.3 мм, слоем свинцовооловянистого сплава толщиной 0.022 мм и слоем олова толщиной 0.003 мм. Верхние и нижние вкладыши коренных подшипников не взаимозаменяемы. В верхнем вкладыше имеется отверстие для подвода масла и канавка для его распределения. Оба вкладыша 4 нижней головки шатуна взаимозаменяемы. От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока, крышках подшипников и в постелях шатуна. Вкладыши имеют конструктивные отличия, направленные на повышение их работоспособности при форсировке двигателя турбонаддувом, при этом изменена маркировка вкладышей на 7405.1004058 (шатунные), 7405.1005170 и 7405.1005171 (коренные). Поэтому при проведении ремонтного обслуживания не рекомендуется замена вкладышей на серийные с маркировкой 740.100.., так как при этом произойдет существенное сокращение ресурса двигателя. Крышки коренных подшипников изготовлены из высокопрочного чугуна марки ВЧ 50. Крепление крышек осуществляется с помощью вертикальных и горизонтальных стяжных болтов 3, 4, 5, которые затягиваются по определенной схеме регламентированным моментом. Шатун стальной, кованый, стержень имеет двутавровое сечение. Верхняя головка шатуна неразъемная, нижняя выполнена с прямым и плоским разъемом. Шатун окончательно обрабатывают в сборе с крышкой, поэтому крышки шатунов невзаимозаменяемы. В верхнюю головку шатуна запрессована сталебронзовая втулка, а в нижнюю установлены сменные вкладыши. Крышка нижней головки шатуна крепится с помощью гаек, навернутых на болты, предварительно запрессованные в стержень шатуна. Затяжка шатунных болтов осуществляется по схеме, определенной в приложении. На крышке и стержне шатуна нанесены метки спаренности - трехзначные порядковые номера. Кроме того на крышке шатуна выбит порядковый номер цилиндра [2, c. 37]. Маховик закреплен восемью болтами, изготовленными из легированной стали с двенадцатигранной головкой, на заднем торце коленчатого вала и точно зафиксирован двумя штифтами и установочной втулкой. С целью исключения повреждения поверхности маховика под головки болтов устанавливается шайба. На обработанную цилиндрическую поверхность маховика напрессован зубчатый венец, с которым входит в зацепление шестерня стартера при пуске двигателя. При выполнении регулировочных работ по установке угла опережения впрыска топлива и величин тепловых зазоров в клапанах маховик фиксируется при помощи фиксатора. Положения ручки фиксатора маховика: а) - при эксплуатации, б) - при регулировке, в зацеплении с маховиком При этом конструкция имеет следующие основные отличия от серийной: - изменен угол расположения паза под фиксатор на наружной поверхности маховика; - увеличен диаметр расточки для размещения шайбы под болты крепления маховика. Гаситель крутильных колебании закреплен восемью болтами на переднем носке коленчатого вала. С целью исключения повреждения поверхности корпуса гасителя под болты устанавливается шайба. Гаситель состоит из корпуса в который установлен с зазором маховик. Снаружи корпус гасителя закрыт крышкой. Герметичность обеспечивается закаткой (сваркой) по стыку корпуса гасителя и крышки. Между корпусом гасителя и маховиком находится высоковязкостная силиконовая жидкость, дозированно заправленная перед заваркой крышки. Центровка гасителя осуществляется шайбой, приваренной к корпусу. Гашение крутильных колебаний коленчатого вала происходит путем торможения корпуса гасителя, закрепленного на носке коленчатого вала, относительно маховика в среде силиконовой жидкости. При этом энергия торможения выделяется в виде теплоты. При проведении ремонтных работ категорически запрещается деформировать корпус и крышку гасителя. Гаситель с деформированным корпусом или крышкой к дальнейшей эксплуатации не пригоден [5, c. 117]. Поршень отлит из алюминиевого сплава со вставкой из износостойкого чугуна под верхнее компрессионное кольцо. В головке поршня выполнена тороидальная камера сгорания с вытеснителем в центральной части, она смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм. Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец. На юбку нанесено графитовое покрытие. В нижней ее части выполнен паз, исключающий при правильной сборке контакт поршня с форсункой охлаждения при нахождении в НМТ. Поршень комплектуется тремя кольцами, двумя компрессионными и одним маслосъемным. Отличительной его особенностью является уменьшенное расстояние от днища до нижнего торца верхней канавки, которое составляет 17 мм. На двигателях, с целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища. По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм. В запасные части поставляются поршни наибольшей высоты, поэтому во избежание возможного контакта между ними и головками цилиндров в случае замены необходимо контролировать надпоршневой зазор. Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм необходимо подрезать днище поршня на недостающую до этого значения величину. Поршни двигателей 740.11, 740.13 и 740.14 отличаются друг от друга формой канавок под верхнее компрессионное и маслосъемное кольца. Установка поршней с двигателей КАМАЗ 740.10 и 7403.10 недопустима. Допускается установка поршней с поршневыми кольцами двигателей 740.13 и 740.14 на двигатель 740.11, [10, c. 64]. Компрессионные кольца изготавливаются из высокопрочного, а маслосъемное из серого чугунов. На двигателе 740.11 форма поперечного сечения компрессионных колец односторонняя трапеция, при монтаже наклонный торец с отметкой "верх" должен располагаться со стороны днища поршня. На двигателях 740.13 и 740.14 верхнее компрессионное кольцо имеет форму сечения двухсторонней трапеции с выборкой на верхнем торце, который должен располагаться со стороны днища поршня. Рабочая поверхность верхнего компрессионного кольца покрыта молибденом и имеет бочкообразную форму. На рабочую поверхность второго компрессионного и маслосъемного колец нанесен хром. Ее форма на втором кольце представляет собой конус с уклоном к нижнему торцу, по этому характерному признаку кольцо получило название "минутное". Минутные кольца применены для снижения расхода масла на угар, их установка в верхнюю канавку не допустима. Маслосъемное кольцо коробчатого типа с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность. Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в замке кольца. На двигателе модели 740.11 высота кольца - 5 мм, а на двигателях 740.13 и 740.14 высота кольца - 4 мм. Установка поршневых колец с других моделей двигателей КАМАЗ может привести к увеличению расхода масла на угар [1, c. 56]. Для исключения возможности применения не взаимозаменяемых деталей цилиндро-поршневой группы при проведении ремонтных работ рекомендуется использовать ремонтные комплекты: - 7405.1000128-42 - для двигателя 740.11-240; - 740.13.1000128 и 740.30-1000128 - для двигателей 740.13-260 и 740.14-300. В ремонтный комплект входят: - поршень; - поршневые кольца; - поршневой палец; - стопорные кольца поршневого пальца; - гильза цилиндра; - уплотнительные кольца гильзы цилиндра. Форсунки охлаждения устанавливаются в картерной части блока цилиндров и обеспечивают подачу масла из главной масляной магистрали при достижении в ней давления 0,8 - 1,2 кг/см2 (на такое давление отрегулирован клапан, расположенный в каждой из форсунок) во внутреннюю полость поршней. При сборке двигателя необходимо контролировать правильность положения трубки форсунки относительно гильзы цилиндра и поршня. Контакт с поршнем недопустим. Поршень с шатуном соединены пальцем плавающего типа, его осевое перемещение ограничено стопорными кольцами. Палец изготовлен из хромоникелевой стали, диаметр отверстия 22 мм. Применение пальцев с отверстием 25 мм недопустимо, так как это нарушает балансировку двигателя. 1.2. Газораспределительный механизм Механизм газораспределения предназначен для обеспечения впуска в цилиндры свежего воздушного заряда и выпуска из них отработавших газов. Впускные и выпускные клапаны открываются и закрываются в определенных положениях поршня, что обеспечивается совмещением меток на шестернях привода агрегатов при их монтаже (см. Приложение 2). Механизм газораспределения - верхнеклапанный с нижним расположением распределительного вала. Кулачки распределительного вала в соответствии с фазами газораспределения приводят в действие толкатели. Штанги сообщают качательное движение коромыслам, а они, преодолевая сопротивление пружин, открывают клапаны. Закрываются клапаны под действием силы сжатия пружин [1, c. 56]. Распределительный вал стальной, кулачки и опорные шейки подвергнуты термообработке ТВЧ; устанавливается в развале блока цилиндров на пяти подшипниках скольжения, представляющих собой стальные втулки, залитые антифрикционным сплавом. Диаметр втулок на 6 мм больше по сравнению со втулками двигателя мод. 740.10. Распределительный вал увеличенной размерности, измененными фазами газораспределения и ходом клапанов по сравнению с распредвалом двигателя мод. 740.10. На задний конец распределительного вала напрессована прямозубая шестерня. Привод распределительного вала осуществляется от шестерни коленчатого вала через промежуточные шестерни. Шестерни стальные, штампованные с термообработанными зубьями. Для обеспечения заданных фаз газораспределения шестерни при сборке устанавливаются по меткам, выбитым на торцах. От осевого перемещения вал фиксируется корпусом подшипника задней опоры, который крепится к блоку цилиндров тремя болтами. Посадочный диаметр корпуса подшипника задней опоры больше по сравнению с корпусом подшипника двигателя мод. 740.10. Установка корпуса подшипника задней опоры распределительного вала двигателя мод. 740.10 не допустима, так как приведет к аварийному снижению давления масла в системе и преждевременному выходу из строя двигателя. Клапаны из жаропрочной стали. Угол рабочей фаски клапанов 90°. Диаметр тарелки впускного клапана 51,6 мм, выпускного - 46,6 мм, высота подъема впускного клапана - 14,2 мм, выпускного - 13,7 мм. Геометрия тарелок впускных и выпускных клапанов обеспечивают соответствующие газодинамические параметры впуска-выпуска газов и поэтому их замена на клапаны двигателя мод. 740.10 не рекомендуется. Клапаны перемещаются в направляющих втулках изготовленных из металлокерамики. Для предотвращения попадания масла в цилиндр и снижения его расхода на угар, на направляющих клапанов устанавливаются резиновые уплотнительные манжеты. Толкатели тарельчатого типа с профилированной направляющей частью, изготовлены из стали с последующей наплавкой поверхности тарелки отбеленным чугуном. Толкатель подвергнут химико-термической обработке [1, c. 56]. Коромысла клапанов стальные, штампованные, представляют собой двуплечий рычаг, у которого отношение большого плеча к меньшему составляет 1.55. Коромысла впускного и выпускного клапанов устанавливаются на общей стойке и фиксируются в осевом направлении пружинным фиксатором. Коромысла клапанов двигателя 740.1 1-240, в отличие от коромысел двигателя мод. 740.10, не имеют бронзовой втулки. Направляющие толкателей отлиты заодно с блоком цилиндров. Штанги толкателей стальные, пустотелые с запрессованными наконечниками. Штанги на 3 мм короче штанг двигателя мод. 740.10 и не взаимозаменяемы с ними. Стойка коромысел чугунная, её цапфы подвергнуты термической обработкеТВЧ.Диаметр цапф на 2 мм больше по сравнению с цапфами стойки коромысел двигателя мод. 740.10. Пружины клапанов винтовые, устанавливаются по две на каждый клапан. Пружины имеют различные направления навивки. Диаметр проволоки наружной пружины 4,8 мм, внутренний - 3,5 мм. Предварительно устанавливаемое усилие пружин 355 Н, суммарное рабочее - 821 Н. Пружины взаимозаменяемы с пружинами двигателя мод. 740.10. [1, c. 56]. Головки цилиндров отдельные на каждый цилиндр, изготовлены из алюминиевого сплава. Головка цилиндра имеет полость охлаждения, сообщающуюся с полостью охлаждения блока. Каждая головка цилиндров устанавливается на два установочных штифта, запрессованные в блок цилиндров, и крепится четырьмя болтами из легированной стали. Один из установочных штифтов одновременно служит втулкой для подачи масла на смазку коромысел клапанов. Втулка уплотнена резиновыми кольцами. В головке, по сравнению с головкой двигателя 740.10, увеличено отверстие слива моторного масла из-под клапанной крышки в штанговую полость. Окна впускного и выпускного каналов расположены на противоположных сторонах головки цилиндров. Впускной канал имеет тангенциальный профиль для обеспечения оптимального вращательного движения воздушного заряда, определяющего параметры рабочего процесса и экологические показатели двигателя, поэтому замена на головки цилиндров двигателя мод. 740.10 не допускается. В головку запрессованы чугунные седла и металлокерамические направляющие втулки клапанов. Седла клапанов имеют увеличенный натяг в посадке по сравнению с седлами двигателя мод. 740.10, и фиксируются острой кромкой. Выпускное седло и клапан профилированы для обеспечения меньшего сопротивления выпуску отработавших газов. Стык «головка цилиндра – гильза» (газовый стык) - беспрокладочный. В расточенную канавку на нижней плоскости головки запрессовано стальное уплотнительное кольцо. Посредством этого кольца головка цилиндра устанавливается на бурт гильзы. Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей уплотнительного кольца и гильзы цилиндра. Уплотнительное кольцо дополнительно имеет свинцовистое покрытие для компенсации микронеровностей уплотняемых поверхностей. Для уменьшения вредных объемов в газовом стыке установлена фторопластовая прокладка - заполнитель. Прокладка - заполнитель фиксируется на выступающем пояске кольца газового стыка за счет обратного конуса с натягом. Применение прокладки заполнителя снижает удельный расход топлива и дымность отработавших газов. Прокладка-заполнитель разового применения. Для уплотнения перепускных каналов охлаждающей жидкости в отверстия днища головки установлены уплотнительные кольца из силиконовой резины. Пространство между головкой и блоком, отверстия стока моторного масла и отверстия прохода штанг уплотнены прокладкой головки цилиндра из термостойкой резины [1, c. 56]. 1.3. Система охлаждения двигателя Система охлаждения двигателя жидкостная, закрытого типа, с принудительной циркуляцией охлаждающей жидкости (см. Приложение 3). Основными элементами системы являются водяной насос, вентилятор, гидромуфта привода вентилятора, термостаты, включатель гидромуфты, радиатор, кожух вентилятора, водяные трубы, жалюзи радиатора и расширительный бачок с паровоздушной пробкой. Во время работы двигателя циркуляция охлаждающей жидкости в системе создается водяным насосом. Жидкость из насоса нагнетается в полость охлаждения левого ряда цилиндров, и через трубу в полость охлаждения правого ряда цилиндров. Омывая наружные поверхности гильз цилиндров, охлаждающая жидкость через отверстия в верхних привалочных плоскостях блока цилиндров поступает в полости охлаждения головок цилиндров. Из головок цилиндров нагретая жидкость по трубам поступает в коробку термостатов, из которой в зависимости от температуры направляется в радиатор или на вход насоса. Часть жидкости отводится от патрубка в водомасляный теплообменник, в котором происходит передача тепла от масла в охлаждающую жидкость. Из теплообменника жидкость направляется в водяную рубашку блока цилиндров в зоне расположения четвертого цилиндра. Температура охлаждающей жидкости на выходе из двигателя должна поддерживаться в пределах 85-90°С. Тепловой режим двигателя регулируется автоматически термостатами и включателем гидромуфты привода вентилятора, которые управляют направлением потока жидкости и работой вентилятора в зависимости от температуры охлаждающей жидкости на входе в двигатель. Водяной насос центробежного типа установлен на передней части блока цилиндров слева. Вал вращается в подшипниках с односторонним резиновым уплотнителем. Для дополнительной защиты от проникновения охлаждающей жидкости в подшипники установлена резиновая манжета. Сальник препятствует вытеканию охлаждающей жидкости из полости насоса. Сальник запрессован в корпус насоса, а его графитовое кольцо постоянно прижато пружиной к упорному стальному кольцу. Между упорным кольцом и крыльчаткой установлено уплотнительное резиновое кольцо в тонкостенной латунной обойме. Высокое качество изготовления торцов графитового и упорного кольца обеспечивает надежное контактное уплотнение полости насоса. Вентилятор осевого типа, металлический, пятилопастный, диаметром 660 мм крепится четырьмя болтами к ступице ведомого вала гидромуфты. С вентилятором двигателя мод. 740.10 не взаимозаменяем. Кожух вентилятора способствует повышению эффективности вентилятора. Кожух изготовлен штамповкой из тонколистового металла. Радиатор четырехрядный, для повышения теплоотдачи охлаждающие ленты выполнены с жалюзийными просечками, крепится боковыми кронштейнами через резиновые подушки к лонжеронам рамы, а нижней тягой к первой поперечине рамы. Гидромуфта привода вентилятора передает крутящий момент от коленчатого вала к вентилятору и гасит инерционные нагрузки, возникающие при резком изменении частоты вращения коленчатого вала. Гидромуфта расположена соосно с коленчатым валом. Передняя крышка блока и корпус подшипника соединены винтами и образуют полость, в которой установлена гидромуфта. Ведущий вал в сборе с кожухом, ведущее колесо, вал и шкив, соединенные болтами, составляют ведущую часть гидромуфты, которая вращается в шариковых подшипниках. Ведущая часть гидромуфты приводится во вращение от коленчатого вала через шлицевой вал. Ведомое колесо в сборе с валом, на котором закреплена ступица вентилятора, составляют ведомую часть гидромуфты, вращающуюся в шариковых подшипниках. Гидромуфта уплотнена резиновыми манжетами. На внутренних тороидальных поверхностях ведущего и ведомого колес отлиты радиальные лопатки. На ведущем колесе их, на ведомом. Межлопаточное пространство колес образует рабочую полость гидромуфты. Крутящий момент с ведущего колеса гидромуфты на ведомое передается при заполнении рабочей полости маслом. Частота вращения ведомой части зависит от количества масла, поступающего в гидромуфту [7, c. 93]. Термостаты с твердым наполнителем и прямым ходом клапана предназначены для автоматической регулировки теплового режима двигателя, размещены в коробке, закрепленнойна переднем горце правого ряда блока цилиндров. На холодном двигателе вход жидкости в радиатор перекрыт клапаном, а вход в перепускную трубу к водяному насосу открыт клапаном. Охлаждающая жидкость циркулирует, минуя радиатор, что ускоряет прогрев двигателя. При достижении температуры охлаждающей жидкости 80°С активная масса, заключенная в баллоне, плавится, увеличиваясь в объеме, и выдавливает шток. При этом баллон перемещается вправо, открывая клапан, а клапан закрывает вход жидкости в перепускную трубу к водяному насосу. Охлаждающая жидкость начинает циркулировать через радиатор. В диапазоне температур 80-93°С клапаны открыты частично, охлаждающая жидкость проходит через радиатор и перепускную трубу на вход к насосу. При температуре 93°С клапан открывается полностью, а клапан закрывается, при этом вся жидкость циркулирует только через радиатор. При снижении температуры охлаждающей жидкости до 80°С и ниже объем активной массы уменьшается и клапан под действием пружин термостата занимают первоначальное положение. Контроль температуры охлаждающей жидкости в системе осуществляется по указателю на панели приборов. При возрастании температуры в системе охлаждения до 98-104°С на щитке приборов загорается контрольная лампа аварийного перегрева охлаждающей жидкости [7, c. 93]. 1.4. Система смазки двигателя Смазочная система комбинированная с «мокрым» картером. Система включает масляный насос, фильтр очистки масла, водомасляный теплообменник, картер масляный, маслоналивную горловину, трубку указателя и указатель уровня масла. Схема смазочной системы (см. Приложение 4). Из картера масляный насос подает масло в фильтр очистки масла и через водомасляный теплообменник в главную магистраль, и далее к потребителям. В смазочную систему также включены клапан системы, обеспечивающий давление в главной масляной магистрали 400-550 кПа (4,0-5,5 кгс/см2) при номинальной частоте вращения коленчатого вала двигателя, предохранительный клапан, отрегулированный на давление 931-1127 кПа (9.5-11,5 кгс/см2), перепускной клапан, отрегулированный на срабатывание при перепаде давления на фильтре 150-220 кПа (1.5-2,2 кгс/см2) и термоклапанвключения водомасляного теплообменника. При температуре масла ниже 95 °С, клапан открыт и основной поток масла поступает в двигатель минуя теплообменник. При температуре масла более 110 °С, термоклапан закрыт и весь поток масла проходит через теплообменник, где охлаждается водой. Тем самым обеспечивается быстрый прогрев двигателя после запуска и поддержание оптимального температурного режима в процессе эксплуатации. Конструктивно термоклапанрасположен в корпусе масляного фильтра. Масляный насос закреплен на нижней плоскости блока цилиндров. Ведущее зубчатое колесо напрессовано на передний конец коленчатого вала и имеет 64 зуба, ведомое 52, то есть передаточное отношение 0.8125. Зазор в зацеплении приводных зубчатых колес регулируется прокладками, устанавливаемыми между привалочными плоскостями насоса и блока, который должен быть 0.15-0.35 мм, момент затяжки болтов крепления масляного насоса к блоку должен быть 49-68.6 Н.м (5-7 кгс.м). Масляный насос шестеренчатый, односекционный. Содержит корпус, крышку и шестерни. В крышке расположен клапан смазочной системы, с пружиной. В нагнетающем канале установлен предохранительный клапан, состоящий из шарика, пружины и регулировочных шайб. Масляный фильтр закреплен на правой стороне блока цилиндров и состоит из корпуса, двух колпаков, в которых установлены полнопоточный и частично-поточный фильтроэлементы [7, c. 93]. Колпаки на резьбе вворачиваются в корпус. Уплотнение колпаков в корпусе осуществляются кольцами. В корпусе фильтра также расположен перепускной клапан и термоклапан включения водомасляного теплообменника. Очистка масла в фильтре комбинированная. Через полнопоточный фильтроэлемент проходит основной поток масла перед поступлением к потребителям, тонкость очистки масла от примесей при этом составляет 40 мкм. Через частично - поточный фильтроэлемент проходит 3-5 л/мин, где удаляются примеси размерами более 5 мкм. Из частично-поточного элемента масло сливается в картер. При такой схеме достигается высокая степень очистки масла от примесей. Масляный картер штампованный, крепится к блоку цилиндров через резинопробковую прокладку. Момент затяжки болтов крепления картера 8-17,8 Н.м (0,8 - 1,8 кгс.м). Система вентиляции картера открытая, циклонного типа. Картерные газы отводятся из штанговой полости второго цилиндра, через угольник, в котором установлен завихритель. При работе двигателя картерные газы, проходя через завихритель, получают винтовое движение. За счет действия центробежных сил капли масла, содержащиеся в газах, отбрасываются к стенке трубы и через трубку сливаются обратно в картер. Очищенные картерные газы удаляются в атмосферу. 1.5. Система питания двигателя Система питания топливом обеспечивает очистку топлива и равномерное распределение его по цилиндрам двигателя дозированными порциями и в строго определенные моменты времени (см. Приложение 5). На двигателях применена система питания топливом разделенного типа, состоящая из ТНВД мод.типа 337 с регулятором частоты вращения, топливоподкачивающим насосом, форсунок. фильтров грубой и тонкой очистки, насоса предпусковой прокачки, топливных трубок высокого и низкого давления, электромагнитного клапана и факельных свечей ЭФУ. Схема системы питания топливом показана на рисунке. Фильтр грубой очистки топлива и насос предпусковой прокачки топлива должны быть установлены в системе питания топливом объекта, на котором применяется двигатель. Топливо из бака подается через фильтр грубой очистки и насос предпусковой прокачки топливоподкачивающим насосом в фильтр тонкой очистки. Из фильтра тонкой очистки по топливной трубке низкого давления топливо поступает в ТНВД 21, который в соответствии с порядком работы цилиндров распределяет топливо по трубкам 1-8 высокого давления к форсункам. Форсунки впрыскивают топливо в камеры сгорания. Избыточное топливо, а вместе с ним попавший в систему воздух через перепускной клапан ТНВД 24 по трубке и клапан-жиклер фильтра тонкой очистки отводится в топливный бак. Форсунка закрытого типа, с пятисопловым распылителем и гидравлическим управлением подъёма иглы мод. 273-31 для двигателя мод. 740.11-240, мод. 273-21 с распылителем ОАО «ЯЗДА» или мод. 273-51 с распылителем фирмы «BOSCH» для двигателей мод. 740.13-260 и 740.14-300 . Все детали форсунки собраны в корпусе. К нижнему торцу корпуса форсунки гайкой присоединены проставка и корпус распылителя, внутри которого находится игла. Корпус и игла распылителя составляют прецизионную пару. Распылитель имеет пять распыливающих отверстий. Проставка и корпус зафиксированы относительно корпуса штифтами. Пружина одним концом упирается в штангу, которая передает усилие на иглу распылителя, другим - в набор регулировочных шайб [10, c. 138]. Топливо к форсунке подается под высоким давлением через штуцер со встроенным в него щелевым фильтром, далее по каналам корпуса, проставки и корпуса распылителя - в полость между корпусом распылителя и иглой и, поднимая ее, впрыскивается в цилиндр. Просочившееся через зазор между иглой и корпусом распылителя топливо, отводится через каналы в корпусе форсунки и сливается в бак через сливные дренажные трубки. Форсунка установлена в головке цилиндра и закреплена скобами. Торец гайки распылителя уплотнен от прорыва газов гофрированной медной прокладкой. Уплотнительное кольцо предохраняет полость между форсункой и головкой цилиндра от попадания пыли и воды. ТНВД предназначен для подачи в цилиндры двигателя в определенные моменты времени строго дозированных порций топлива под высоким давлением. На двигатель 740.11-240 устанавливается ТНВД мод. 337-40 с диаметром плунжера - 11 мм и ходом плунжера - 13 мм, корпусом ТНВД усиленной конструкции с туннелем под кулачковый вал увеличенного диаметра и усиленными подшипниками, нагнетательным клапаном - повышенной пропускной способности диаметром 7 мм. ТНВД укомплектован автоматической муфтой опережения впрыскивания топлива (АМОВТ) с номинальным углом разворота ведомой полумуфты относительно ведущей - 1°. На двигатель 740.14-300 устанавливается ТНВД мод. 337-80.01 с диаметром плунжера -10 мм и ходом плунжера - 13 мм. ТНВД укомплектован АМОВТ с номинальным углом разворота ведомой полумуфты относительно ведущей - 4°30 . На двигатель 740.13-260 устанавливается ТНВД мод.337-42 с диаметром плунжера 11 мм и ходом плунжера 13 мм. ТНВД без АМОВТ. В корпусе ТНВД 1 установлены восемь секций, которые состоят из корпуса, втулки плунжера, плунжера, поворотной втулки, нагнетательного клапана, прижатого к втулке плунжера штуцером через уплотнительную прокладку. Плунжер совершает возвратно-поступательное движение под действием кулачка вала и пружины. Толкатель от проворачивания в корпусе зафиксирован сухарем. Кулачковый вал вращается в роликовых подшипниках, установленных в крышках и прикрепленных к корпусу насоса. Осевой зазор кулачкового вала регулируется прокладками. Зазор должен быть не более 0,1 мм. Для увеличения подачи топлива плунжер поворачивают втулкой, соединенной через ось поводка с рейкой насоса. Рейка перемещается в направляющих втулках. Выступающий ее конец закрыт пробкой. С противоположной стороны насоса находится болт, регулировки подачи топлива всеми секциями насоса, болт закрыт пробкой и запломбирован. Топливо к насосу подводится через специальный штуцер, к которому болтом прикреплена трубка низкого давления. Далее по каналам в корпусе топливо поступает к впускным отверстиям втулок плунжеров. Па переднем торце корпуса в месте выхода топлива из насоса, установлен перепускной клапан, который обеспечивает давление в линии низкого давления на рабочих режимах 0,13-0.19 MПa (1.3-1.9 кгс/см2). Давление открытия клапана регулируется подбором регулировочных шайб внутри пробки клапана. Смазывание насоса циркуляционное, пульсирующее, под давлением oт общей смазочной системы двигателя [10, c. 138]. Фильтр тонкой очистки топлива окончательно очищает топливо перед поступлением в ТНВД. Он установлен в самой высокой точке системы питания топливом для сбора и удаления в бак воздуха вместе с частью топлива, через клапан-жиклер, установленный в корпусе фильтра. При давлении в полости подвода топлива 25-45 кПа (0.25-0.45 кгс/см2) происходит сдвиг клапана, а при давлении 200-240 кПа (2-2,4 кгс/см2 ) клапан полностью открывается, обеспечивая перепуск топлива в бак [10, c. 138]. ТЕХНИЧЕСКОЕОБСЛУЖИВАНИЕ И РЕМОНТ ДВИГАТЕЛЯ КАМАЗ 740 2.1. Техническое обслуживание двигателя Техническое обслуживание двигателей (силовых агрегатов) подразделяется на обслуживание в начальный и основной периоды эксплуатации. В начальный период эксплуатации проводятся: - ежедневное обслуживание (ЕО); - техническое обслуживание ТО-1000, выполняемое один раз после первых 500... 1000 км пробега; - техническое обслуживание ТО-5500, выполняемое один раз в интервале 4500...5500 км пробега. - первое техническое обслуживание (ТО-1) первый раз выполняется в интервале 10000...11000 км пробега; - второе техническое обслуживание (ТО-2) выполняется в интервале 15500... 16500 км пробега [2, c. 48]. Техническое обслуживание в начальный период эксплуатации выполняется в указанных интервалах независимо от категорий условий эксплуатации. В начальный период эксплуатации происходит приработка деталей двигателя, поэтому, при проведении технического обслуживания, профилактические, крепежные, смазочно-очистительные и регулировочные работы должны выполняться тщательно, что обеспечит надежность и экономичность работы двигателя, а также длительный срок его службы. В основной период эксплуатации проводятся: - ежедневное техническое обслуживание; - первое техническое обслуживание (ТО-1), выполняемое в интервале 5000...6000 км пробега (данные приведены для первой категории условий эксплуатации); - второе техническое обслуживание (ТО-2), выполняемое в интервале 14800...18100 км пробега; - сезонное техническое обслуживание (СТО) выполняемое два раза в год - весной и осенью. Работы по подготовке к зимнему сезону входят в дополнительные осенние работы. Величина пробега между очередными техническими обслуживаниями в основной период эксплуатации зависит от категории условий эксплуатации. Каждый вид технического обслуживания в основной период эксплуатации имеет индивидуальный перечень операций, т. е. ни одна операция ТО-1 не входит ни в ТО-2, ни в СТО, в свою очередь, операции ТО-2 не входят в СТО. Допускается выполнять несколько видов технического обслуживания одновременно, например, ТО-1 и ТО-2, ТО-1 и СТО, ТО-2 и СТО или ТО-1, ТО-2 и СТО [2, c. 48]. 2.2. Ремонт двигателя До истечения гарантийного срока не разбирайте двигатель (не снимайте головки цилиндров, масляный картер, не нарушайте пломбы топливного насоса высокого давления и не разбирайте его), в противном случае утрачивается право на гарантийный ремонт двигателя. При необходимости допускается заменять топливопроводы высокого и низкого давления, шланги, фильтры очистки масла, топлива и воздуха, водяной насос, вентилятор, выключатель гидромуфты, внешние крепежные детали, впускные воздухопроводы и выпускные коллекторы, водосборные трубы, форсунки, штанги толкателей, турбокомпрессоры [4, c. 90]. Для разборки рекомендуется использовать поворотный стенд Р-770, на котором двигатель имеет возможность поворачиваться вокруг вертикальной и горизонтальной оси. Перед установкой двигателя на стенд снимите масляный фильтр с теплообменником, вентилятор, выпускные коллекторы, кронштейны передних опор, стартер; трущиеся поверхности деталей, кроме оговоренных особо, при сборке смазывайте моторным маслом; при креплении деталей посредством резьбовых соединений, кроме указанных в тексте особо, обеспечьте момент затяжки согласно приложению 9; неметаллические прокладки для удобства сборки, при необходимости, ставьте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите, чтобы прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопряженных поверхностей; -при установке резиновые уплотнительные кольца и заходные фаски сопрягаемых деталей смазывайте консистентной смазкой; -не подгибайте шпильки при надевании на них деталей. Для снятия головки цилиндра при замене, а также устранения неисправностей клапанного механизма и цилиндро-поршневой группы: -слейте охлаждающую жидкость из системы охлаждения двигателя: -выверните болты крепления выпускного коллектора и снимите коллектор; -выверните из снимаемой головки болты крепления впускного воздухопровода и водосборной трубы, -ослабьте крепления этих же болтов на других головках с целью получения необходимого зазора для снятия [4, c. 90]. Для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор. -снимите соединительный патрубок впускных воздухопроводов; -отсоедините от головки все трубопроводы и защитите их полости от попадания пыли и грязи; -снимите форсунку, предохраняя распылитель от ударов и засорения отверстий, крышку головки цилиндра, стойки вместе с коромыслами и штанги; -ослабьте болты крепления головки цилиндра, соблюдая ту же последовательность, что и при затяжке (рис. Последовательность затяжки болтов крепления головки цилиндра), затем выверните их; -снимите головку цилиндра с двигателя. Последовательность затяжки болтов крепления головки цилиндра При установке головки цилиндра обратите внимание на правильность монтажа прокладок. Болты крепления головки цилиндра затяните в три приема в последовательности, указанной на рис. Последовательность затяжки болтов крепления головки цилиндра. После затяжки болтов проверьте и, если необходимо, отрегулируйте тепловые зазоры между клапанами и коромыслами [4, c. 90]. Для разборки и сборки клапанного механизма приспособлением И801.06.000 -установите на основание головку блока цилиндров так, чтобы штифты вошли в штифтовые отверстия головки; -вращая вороток, вверните винт и тарелкой отожмите пружины клапанов; -снимите сухари и втулки; -выверните винт из траверсы, снимите тарелку и пружины клапанов; -выньте впускной и выпускной клапаны. При сборке клапанного механизма стержни клапанов смажьте дизельным маслом. Для притирки клапанов: -разберите клапанный механизм, как описано выше: -приготовьте пасту из 1.5 частей (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0.5 части дизельного топлива. Перед применением притирочную пасту перемешайте (микропорошок способен осаждаться): -нанесите на фаску седла клапана тонкий равномерный слой насты, смажьте стержень клапана моторным маслом. Притирку производите возвратно-вращательным движением клапана дрелью с присоской или приспособлением. Нажимая клапан, поверните его на 1/3 оборота, затем на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми движениями. Притирку продолжайте до появления на фасках клапана и седла равномерного матового пояска шириной не менее 1.5 мм (Расположение матового пояска на седле клапана); Клапаны -по окончании притирки клапаны и головку цилиндра промойте дизельным топливом и обдуйте воздухом. Соберите клапанный механизм, как указано выше, и определите качество притирки клапанов проверкой на герметичность: установите головку цилиндра поочередно впускными и выпускными окнами вверх и залейте в них дизельное топливо. Хорошо притертые клапаны не должны пропускать его в местах уплотнения в течение 30с. При подтекании топлива постучите резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притрите повторно [4, c. 90]. Для установки топливного насоса высокого давления: -проверните коленчатый вал до положения, соответствующего началу впрыскивания топлива в первом цилиндре (фиксатор находится в зацеплении с маховиком); при этом шпоночный паз ведущей полумуфты привода должен находиться: внизу, для двигателей мод. 740.11-240 и мод. 740.14-300; в горизонтальном положении слева, если смотреть со стороны маховика для двигателя мод. 740.13-260; -установите насос на двигатель, совместив при этом: метки на корпусе насоса и муфте опережения впрыскивания топлива, для двигателей мод. 740.11-240 и мод. 740.14-300; установочную метку на фланце ведомой полумуфты с указателем на корпусе ТНВД для двигателя мод. 740.13-260; -затяните болты крепления насоса. Порядок затяжки болтов крепления ТНВД -не нарушая взаимного расположения меток, затяните верхний болт ведомой полумуфты привода, переставьте фиксатор в мелкий паз.проверните коленчатый вал на один оборот и затяните второй болт ведомой полумуфты; -установите крышку люка картера сцепления; -подсоедините трубопроводы высокого давления, трубку подвода масла к ТНВД и маслоотводящую трубку, трубку подвода воздуха к клапану вспомогательной тормозной системы, трубопроводы низкого давления, тягу управления подачей топлива, тросики ручного управления рычагом останова и рычагом управления регулятором. После установки топливного насоса высокого давления пустите двигатель и болтом отрегулируйте минимальную частоту вращения холостого хода, которая должна быть 600±50 мин-1. [4, c. 90]. При ремонте топливного насоса высокого давления: -корпус насоса, имеющий трещины и срывы основныхрезьб, замените; -к дефектам втулки плунжера отнесите скалывание и выкрашивание металла у отверстий, задиры, царапины, износ рабочей поверхности, увеличение диаметра впускного и отсечного окон, трещины и ослабление в местах посадки (скалывание, выкрашивание металла и трещины являются неисправимыми дефектами). Износ рабочей поверхности втулки плунжера измерьте с точностью до 0,001 мм, овальность, конусность и увеличение отверстия втулки - микрометрическим или индикаторным прибором для измерения внутренних поверхностей с ценой деления до 0,001 мм и конусными калибрами; -к дефектам плунжера отнесите выкрашивание металла и царапины на рабочей поверхности, износ рабочей поверхности и трещины. Искажение геометрии плунжера выявите миниметром с точностью до 0,001 мм при установке его стрелки на нуль по исходному образцу или калибром в виде конусной втулки; -величину зазора в плунжерной паре проверьте на опрессовочном стенде с падающим грузом. Перед испытанием детали пары тщательно промойте в профильтрованном дизельном топливе. Плунжерную пару установите в гнездо стенда, плунжер - в положение максимальной подачи. Надплунжерное пространство заполните профильтрованным дизельным топливом. Установите на торец втулки уплотнительную пластину, зажав ее винтом, затем отпустите защелку груза. Под действием его через зазор в паре постепенно начнет выдавливаться топливо - чем больше зазор, тем быстрее. Величина нагрузки на плунжер должна соответствовать величине давления топлива 19,1-20,1 МПа (195-205 кгс/см2). Полное поднятие плунжера до момента отсечки под действием нагрузки, сопровождаемое выжиманием топлива через зазор между втулкой и плунжером, должно происходить не мене чем за 20 с. Установите плунжерную пару со временем поднятия плунжера до отсечки более 40 с, смоченную профильтрованным дизельным топливом, в вертикальное положение на торец втулки, предварительно подложив лист чистой бумаги. После пятиминутной выдержки при поднятии пары за хвостовик плунжера втулка должна опускаться с плунжера под действием собственной массы; -толкатель плунжера установлен в отверстие корпуса насоса с зазором 0,025-0.075 мм. Предельно допустимый зазор при эксплуатации 0.2 мм. Измерьте наружный диаметр толкателя плунжера микрометром или скобой; -в сборочной единице ролик толкателя - втулка ролика - ось ролика основным дефектом является износ сопрягаемых поверхностей. Суммарный зазор в сопряжении 0,022-0,087 мм, предельно допустимый 0,3 мм (замерьте индикаторной головкой). Если износ превышает указанный предел, толкатель разберите и отремонтируйте, при этом замеры производите раздельно. Предельно допустимый зазор при износе поверхностей в соединении ось ролика - втулка ролика 0.12 мм, в соединении втулка ролика - ролик толкателя 0.18 мм. Наружные поверхности деталей замерьте микрометром, внутренние - нутромером с индикатором; -на поверхности кулачкового вала не допускаются выкрашивание металла, задиры, срывы резьб, следы коррозии. Предельнодопустимая высота профиля кулачка не менее 47.7 мм (высота профиля кулачка по КД 47.95-48.05 мм). Замеры произведите скобой 47.7; диаметр шеек под внутренние кольца подшипников должен быть не менее 30.0 мм (по КД 30.002-30.011 мм), натяг по уплотняющей кромке манжеты - не менее 0.5 мм; -на поверхности нагнетательного клапана не допускаются трещины, вмятины, следы коррозии. Износ клапана проявляется в потере герметичности по уплотняющему конусу, в заедании клапана в седле. Для обнаружения дефектов используйте лупу десятикратного увеличения. При потере герметичности совместно притрите седло и клапан по конусу пастой ГОСТ 3647-71, при заедании клапана в седле детали промойте бензином или дизельным топливом. Если заедание не устраняется, пару замените; -предельно допустимый зазор в сопряжении палец рычага реек - паз рейки 0,18 мм (по КД 0.025-0,077 мм), предельно допустимый зазор в сопряжении ось поводка поворотной втулки - паз рейки топливного насоса 0.3 мм (по КД 0.117- 0.183 мм). Для замера пазов применяйте нутромер [4, c. 90]. После ремонта сборочных единиц двигателя или их замены ОБКАТАЙТЕ ДВИГАТЕЛЬ НА СТЕНДЕ, укомплектованном согласно требованиям ГОСТ 14846-81, в одном из приведенных ниже режимов в зависимости от замененных деталей: 1. После замены коленчатого вала, распределительного вала, одного или нескольких поршней или гильз, более половины вкладышей коренных или шатунных подшипников, а также более двух поршневых колец проведите приработку на основном режиме, включающем в себя «холодную» и «горячую» обкатку. В начале «холодной» обкатки допускается температура масла, подаваемого в двигатель, 50 °С и выше. Давление масла в главной магистрали системы смазки не ниже 98,07 кПа (1 кгс/см2) при минимальной частоте вращения холостого хода и 392,3 - 539,4 кПа (4 - 5 кгс/см2) - при номинальной частоте вращения. Перед «горячей» обкаткой проверьте и при необходимости отрегулируйте тепловые зазоры в газораспределительном механизме, угол опережения впрыскивания топлива, затяжку болтов крепления головок цилиндров. Выбрасывание и подтекание воды и топлива, а также прорыв газов в местах соединении не допускаются. 2. После замены менее половины вкладышей коренных или шатунных подшипников или по одному поршневому кольцу не более чем в двух цилиндрах проведите приработку в режиме «горячей» обкатки. 3. После замены головки цилиндра или других деталей, замена которых требует снятия головки, после снятия ее для осмотра деталей цилиндро-поршневой группы, а также замены масляного, жидкостного или топливного насосов, привода топливного насоса, шестерен распределения, манжет коленчатого вала, картера маховика, передней крышки блока проведите приработку двигателя на режиме. 4. После переборки без замены агрегатов, сборочных единиц, деталей проведите приработку двигателя на режиме согласно п. 3. Обкатка двигателя должна всегда заканчиваться на автомобиле с соблюдением рекомендуемых скоростей движения, указанных в «Руководстве по эксплуатации автомобиля», прилагаемом к автомобилю. Обкатка в составе автомобиля нового или отремонтированного двигателя в течение 1000 км пробега является обязательной. Обкатка необходима для обеспечения приработки трущихся поверхностей деталей и поэтому в этот период не следует нагружать двигатель на полную мощность. Нагрузку необходимо увеличивать постепенно так, чтобы к концу обкаточного периода она не превышала 75% эксплуатационной мощности. После подготовки двигателя запустите его и прогрейте. Убедившись в исправной работе двигателя, приступайте к обкатке. При обкатке используйте автомобиль на легких работах. Рекомендации по выбору режимов обкатки должны быть изложены в инструкции по эксплуатации автомобиля. Во время работы следите за состоянием двигателя по показаниям контрольных приборов [4, c. 90]. Не допускается длительная работа (более 15 минут) не обкатанного двигателя на режиме холостого хода при температуре охлаждающей жидкости в системе ниже 75 °С. Через 1000 км пробега проведите техническое обслуживание ТО-1000. 3. Техника безопасности при техническом обслуживании и ремонте автомобиля При постановке на ремонт автомобиля нужно затормозить его посредством стояночной тормозной системы, включить низшую передачу, выключить подачу топлива и подложить упоры (башмаки) под колеса. Запрещается: – выполнение какие-либо работы на автомобиле, вывешенном на одних подъемных механизмах (домкратах, талях и т.д.); – ремонт автомобиля при работающем двигателе, за исключением проверки работы двигателя и тормозов; При пуске двигателя нужно соблюдать следующие меры предосторожности: – вначале необходимо убедиться, что рычаг переключения передач находится в нейтральном положении, а впереди автомобиля никого нет; – перед пуском двигателя нужно дать предупредительный сигнал; При замене агрегатов снимать, транспортировать и устанавливать двигатель, коробку передач, ведущие мосты, редукторы ведущих мостов следует только при помощи подъемно-транспортных механизмов, оборудованных приспособлениями (захватами), гарантирующими полную безопасность работ. Нельзя поднимать (вывешивать) автомобиль за буксирные крюки [6, c. 110]. Запрещено снимать, устанавливать и транспортировать агрегаты при зачаливании их тросом и канатом без специальных захватов. При снятии двигателя, коробки передач, промежуточного и заднего мостов необходимо предварительно слить масло в специальную посуду. При работе под опрокинутой кабиной автомобиля нужно обязательно зафиксировать положение ограничителя защелкой. При опускании кабины следует убедиться в надежности закрывания запорного механизма и правильной установке предохранительного крюка в пазе опорной балки. При снятии и постановке рессор на автомобилях необходимо предварительно их разгрузить от веса автомобиля, подняв его за раму подъемным механизмом с последующей постановкой на козелки. Нельзя приступать к демонтажу шин до полного выпуска воздуха из них. Накачивать шины после сборки колеса следует в специальном ограждении, которое предохраняет от травмирования при случайном выскакивании замочного кольца из канавки обода. При накачке шин в дорожных условиях нужно положить колесо замочным кольцом вниз. При приготовлении электролита, а также перед заливкой электролита в батареи необходимо надевать защитные очки, резиновые перчатки, резиновые сапоги и фартук из кислотостойкого материала. Для приготовления электролита нужно применять стойкую к действию серной кислоты посуду (керамическую, пластмассовую, свинцовую). Нельзя вливать воду в концентрированную серную кислоту. При случайном попадании брызг серной кислоты на кожу необходимо немедленно, до оказания медицинской помощи, снять кислоту чистой ветошью; промыть пораженные места струей воды и затем нейтрализующим раствором десятипроцентного нашатырного спирта или кальцинированной соды. При осмотре аккумуляторных батарей во время обслуживания запрещено пользоваться открытым огнем (спичками, свечками и т.д.) [1, c. 92]. Во время зарядки нельзя наклоняться к аккумуляторным батареям. При работе металлическими инструментами нельзя допускать коротких замыканий одновременным прикосновением к разнополярным выводам батарей. Нельзя разбирать тормозные камеры с пружинным энергоаккумулятором без пресса или специального приспособления. 4. ЗАКЛЮЧЕНИЕ Выполнил работу по теме «Двигатель КАМАЗ-740». В ходе выполнение работы рассмотрел и изучил: - в 1 главе - устройство и эксплуатация двигателя автомобиля КАМАЗ-740; -во 2 главе – техническое обслуживание и ремонт двигателя автомобиля КАМАЗ-740; - в 3 главе – техника безопасности при техническом обслуживании и ремонте автомобиля. В ходе выполнения работы все цели достигнуты, работа выполнена в полном объеме согласно заданию. Считаю, что выполнение данной работы повысило мой технический уровень по знанию двигателя КАМАЗ - 740 и положительно скажется при выполнении работ по моей дальнейшей профессии. Дата окончания работы ___________________________ 5. Список использованных источников 1. Бабусенко С.М. Ремонт автомобилей. – М.: Транспорт, 2017. – 67 с. 2. Барун В.Н., Азаматов Р.А. Автомобили КамАЗ. – М.:Транспорт,2015. – 96 с. 3. Епифанов Л.И., Епифанова Е.А. Техническое обслуживание и ремонт автомобилей: Учебное пособие. – 2-е изд. переработ. и доп. – М.: Форум: ИНФРА-М, 2015. – 347 с. 4. Карагодин В.И., Карагодин Д.В. Автомобили КамАЗ: устройство, техническое обслуживание и ремонт. – М.: Транспорт, 2016. – 342 с. 5. Кузнецов А. С. Автомобили КамАЗ с колесной формулой 6x4 и 6x6. Руководство по эксплуатации, техническому обслуживанию и ремонту. – М.: Третий Рим, 2015. – 268 c. 6. Луковников А.В., Тургиев А.К. Охрана труда при эксплуатации и ремонте автомобиля. М.: Высшая школа, 2016. – 420 с. 7. Олейников В.П., Полосин М.Д. Машинист крана автомобильного: учебное пособие для нач. проф. Образования. – М.: Академия, 2015. – 320 с. 8. Пехальский А.П., Пехальский И.А. Устройство автомобилей. Учеб. для студ. учреждений сред. проф. образования. – 3-е изд. – М.: Академия, 2015. – 528 с. 9. Родичев В.А. Грузовые автомобили. Учеб. для нач. проф. образования. – М.: Академия, 2017. – 256 с. 10. Слон Ю.М. Автомеханик Учеб. пособие для учащихся НПО и СПО / Ю. – Ростов н/Д: Феникс, 2016. – 384 с. ПРИЛОЖЕНИЯ 1 ПРОДОЛЬНЫЙ РАЗРЕЗ ДВИГАТЕЛЯ КАМАЗ - 740  1 - топливный насос высокого давления; 2 - привод топливного насоса высокого давления; 3 - компрессор; 4 - фильтр тонкой очистки топлива; 5 - картер агрегатов; 6 - турбокомпрессор; 7 - маховик; 8 - картер маховика; 9 - коленчатый вал; 10 - масляный картер; 11 - форсунка охлаждения поршня; 12 - масляный насос; 13 - гаситель крутильных колебаний; 14 - шкив привода водяного насоса и генератора; 15 - вентилятор с вязкостной муфтой. ПРИЛОЖЕНИЕ 2 МЕХАНИЗ ГАЗОРАСПРЕДЕЛЕНИЯ  1 - головка цилиндра; 2 - втулка направляющая; 3 - шайба пружин клапана; 4, 5 - пружины клапана: 6 - манжета клапана; 7 - шайба; 8 - болт крепления головки: 9 - тарелка пружин; 10 - втулка тарелки пружин; 11 - сухарь клапана; 12 - болт крепления крышки; 13 - шайба; 14 - шайба виброизоляционная; 15 - крышка головки цилиндра; 16 - коромысло клапана; 17 - стойка коромысел; 18 - прокладка крышки; 19 - штанга; 20 - ввертыш крепления впускного коллектора: 21 - ввертыш крепления водяной трубы; 22 - прокладка уплотнительная: 23 - толкатель; 24 - распредвал: 25 - выпускной клапан; 26 - седло выпускное; 27 - гильза цилиндра; 28 - кольцо газового стыка; 29 - блок цилиндров: А - тепловой зазор. ПРИЛОЖЕНИЕ 3 СХЕМА СИСТЕМЫ ОХЛОЖДЕНИЯ  1 - паровоздушная трубка от радиатора к расширительному бачку; 2 - трубка отвода жидкости из компрессора в расширительный бачок; 3 - компрессор; 4, 6 - водяные трубы соответственно правая и левая; 5 - водяная соединительная труба; 7 - перепускная труба термостатов; 8 - водяной насос; 9 - колено отводящего патрубка водяной трубы; 10 - вентилятор; 11 - водомасляный теплообменник;12 - подводящая труба правого ряда цилиндров; 13 - патрубок подводящей грубы; 14 - головка цилиндра; 15 - включатель гидромуфты привода вентилятора: 16 - коробка термостатов; 17 - патрубок отвода охлаждающей жидкости из бачка в насос; 18 - патрубок отбора охлаждающей жидкости в отопитель. ПРИЛОЖЕНИЕ 4 СХЕМА СМАЗОЧНОЙ СИСТЕМЫ  1 - насос масляный; 2 - клапан; 3 - фильтр; 4 - перепускной клапан; 5 - частично-поточный фильтроэлемент; 6 - водомасляный теплообменник; 7, 8 и 9 - приборы контроля; 10 - форсунки охлаждения поршней; 11 - термоклапан; 12 –полнопоточныйфильтроэлемент; 13 - картер масляный; 14 клапан предохранительный 1 - насос масляный; 2 - клапан; 3 - фильтр; 4 - перепускной клапан; 5 - частично-поточный фильтроэлемент; 6 - водомасляный теплообменник; 7, 8 и 9 - приборы контроля; 10 - форсунки охлаждения поршней; 11 - термоклапан; 12 –полнопоточныйфильтроэлемент; 13 - картер масляный; 14 клапан предохранительныйПРИЛОЖЕНИЕ 5 СИСТЕМА ПИТАНИЯ ТОПЛИВОМ  1,8 - трубки топливные высокого давления; 9 - трубка топливная дренажная форсунок левых головок; 10 - форсунка; 11 - трубка топливная дренажная форсунок правых головок; 12 - трубка топливная отводящая ТНВД; 13 - трубка отводящая топливного насоса; 14 - трубка топливная подводящая ТНВД; 15 - клапан ЭФУ; 16 -фильтр тонкой очистки топлива; 17 - свеча факельная; 18 - топливоподкачивающий насос; 19 - трубка подвода топлива к клапану ЭФУ; 20 - трубка топливная от магнитного клапана к штифтовым свечам; 21 – ТНВД. |