ЗАДАНИЯ НА КОНТРОЛЬНУЮ РАБОТУ. ЧАСТЬ 1

Вариант 3

Опишите виды твердых растворов. Приведите примеры.

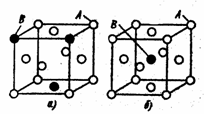

Твердыми растворами называют фазы, в которых один из компонентов сплава сохраняет свою кристаллическую решетку, а атомы других (или другого) компонентов располагаются в решетке первого компонента (растворителя), изменяя ее размеры (периоды). Таким образом, твердый раствор, состоящий из двух или нескольких компонентов, имеет один тип решетки и представляет собой одну фазу.

Существуют твердые растворы внедрения и твердые растворы замещения. При образовании твердых растворов внедрения атомы растворенного компонента B размещаются между атомами растворителя A в его кристаллической решетке. При образовании твердых растворов замещения атомы растворенного компонента B замещают часть атомов растворителя (компонент A) в его кристаллической решетке.

Рисунок 1 – Твердые растворы: а – замещения, б – внедрения

2. Дайте определение твердости. Какими методами измеряют твердость металлов и сплавов? Опишите их.

Твердостью называют свойство материала оказывать сопротивление пластической деформации при контактном воздействии в поверхностном слое. Измерение твердости вследствие быстроты и простоты осуществления, а также возможности без разрушения изделия судить о его свойствах, получило широкое применение для контроля качества металла в металлических изделиях и деталях.

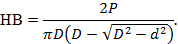

Определение твердости по Бринеллю

Определение твердости по Бринеллю. Метод основан на том, что в плоскую поверхность металла вдавливается под постоянной нагрузкой Р твердый стальной шарик (рис. 1). После снятия нагрузки в испытуемом металле образуется отпечаток (лунка).

Рисунок 1 - Определение твердости по Бринеллю

Если поверхность отпечатка выразить через диаметры шарика D и отпечатка d(в мм), то твердость определяется по формуле:

При испытании стали и чугуна устанавливают D = 10 мм и Р = 3000 кгc, при испытании меди и ее сплавов D = 10 мм и Р = 1000 кгс, при испытании очень мягких металлов (алюминий, баббиты и др.) D = 10 мм и Р = 250 кгс.

Для определения твердости измеряют диаметр лунки d и находят но нему твердость в прилагаемых к прибору таблицах. Метод Бринелля не рекомендуется применять для металлов твердостью более НВ 450, так как шарик может деформироваться, что исказит результаты испытания.

Определение твердости по Роквеллу

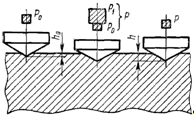

Определение твердости по Роквеллу. В этом методе твердость определяют по глубине отпечатка. Наконечником служит алмазный конус с углом при вершине 120° или стальной закаленный шарик с d = 1,588 мм. Алмазный конус применяют для испытания твердых металлов, а шарик -- для мягких металлов.

Конус и шарик вдавливают двумя последовательными нагрузками (рис. 2); предварительной Р0 = 10 кгс и обшей Р = Р0 + Р1 (где Р1 - основная нагрузка). Основная нагрузка составляет 90 кгс для шарика (шкала В), 140 кгс для алмазного конуса (шкала С) и 50 кгс для алмазного конуса при испытании очень твердых и более тонких материалов (шкала А).

Рисунок 2 - Определение твердости по Роквеллу.

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению наконечника на 0,002 мм. Твердость по Роквеллу (НR) определяют по формулам:

При измерении по шкалам А и С :

При измерении по шкале В:

Величину с определяют по следующей формуле:

где h - глубина внедрения наконечника в испытуемый материал под действием общей нагрузки Р, измеренная после снятия основной нагрузки Р1 с оставлением предварительной нагрузки Р0; h0 -- глубина внедрения наконечника в испытуемый материал под действием нагрузки Р0.

Твердость по Роквеллу обозначается НRА (испытание алмазным конусом при нагрузке 60 кгс), НRС (тоже при нагрузке 150 кгс) и HRB (испытание стальным шариком при нагрузке 100 кгс) и сразу указывается но шкале прибора.

Метод Роквелла широко применяется в промышленности.

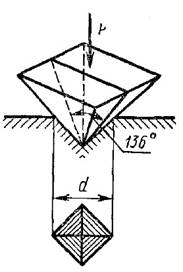

Определение твердости по Виккерсу

Определение твердости по Виккерсу. Метод используют для определения твердости деталей малой толщины и тонких поверхностных слоев. Твердость определяют вдавливанием в испытуемую поверхность (шлифованную или даже полированную) четырехгранной алмазной пирамиды (рис. 3).

Рисунок 3 - Определение твердости по Виккерсу

Твердость по Виккерсу (НV) определяют но формуле:

где Р -- нагрузка на пирамиду; -- угол между противоположными гранями пирамиды при вершине, равный 136°; d -- среднее арифметическое значение длин обеих диагоналей отпечатка, измеряемых после снятия нагрузки, мм.

При измерении твердости применяют следующие нагрузки: 1,0; 2,0; 5,0; 10,0; 20,0; 30,0; 50,0; 100,0 кгс. Чем тоньше материал, тем меньше должна быть нагрузка. Твердость по Виккерсу определяется по специальным таблицам по измеренной величине d (диагональ отпечатка).

Вычертите диаграмму состояния железо-карбид железа, укажите структурные со-ставляющие во всех областях диаграммы, опишите превращения и постройте кривую охлажде-ния (с применением правила фаз) для сплава, содержащего 2,2% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в б-железе (д-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием б (д)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в г-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3% до 6,67% углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3 Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических - аустенит+ледебурит, эвтектических - ледебурит и заэвтектических - цементит (первичный)+ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении г-железа в б-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8% образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8 П[Ф0,03+Ц6,67]. твердый раствор металл изотермический

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точка Q), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% - структуру феррит+цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727єС имеют структуру феррит+перлит и заэвтектоидные - перлит+цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147-727єС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода(линия ES). По достижении температуры 727єС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит+цементит).

Структура эвтектических чугунов при температурах ниже 727єС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727єС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 - Ф,

где С - число степеней свободы системы;

К - число компонентов, образующих систему;

1 - число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф - число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 2,2% С, называется доэвтектический чугун. Его структура при комнатной температуре - Перлит + Цементит + Ледебурит.

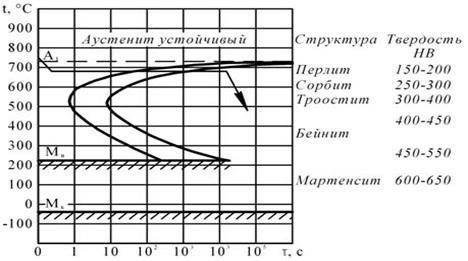

Вычертите диаграмму изотермического превращения аустенита для стали У8. Нане-сите на нее кривую режима изотермической обработки, обеспечивающей получение твердости 150 НВ. Укажите, как этот режим называется и какая структура получается в данном случае.

Изотермической обработкой, достаточной для получения твердости НВ = 150 для стали У8, является изотермический отжиг. Структура после отжига - крупнопластинчатый перлит. При изотермическом отжиге сталь У8 нагревают до температуры на 30-50°С выше точки Ас1 (Ас1 = 730°С) и после выдержки охлаждают до температуры 650-680°С. Структура после отжига - крупнопластинчатый перлит.

Диаграмма изотермического превращения аустенита стали У8

Перлитное превращение переохлажденного аустенита протекает при температурах Ar1 = 500єC. В процессе превращения происходит полиморфное г>б-превращение и диффузионное перераспределение углерода в аустените, что приводит к образованию ферритно-цементитной структуры: А>Ф + Fe3C = Перлит.

Аустенит, практически однородный по концентрации углерода, распадается с образованием феррита и цементита, содержащего 6,67%С, т.е. состоит из двух фаз, имеющих различную концентрацию углерода. Ведущей, в первую очередь возникающей фазой при этом является карбид (цементит). Его зародыши, как правило, образуются на границах зерен аустенита.

В результате роста частиц этого карбида прилегающий к нему объем аустенита обедняется углеродом, снижает свою устойчивость и испытывает полиморфное г>б-превращение. При этом кристаллики феррита зарождаются на границе с цементитом, который облегчает этот процесс.

Последующий рост ферритных пластинок ведет к обогащению окружающего аустенита углеродом, что затрудняет дальнейшее развитие г>б-превращения. В обогащенном таким образом углеродом аустените зарождаются новые и растут ранее возникшие пластинки цементита. Вследствие этих процессов образования и роста частиц карбидов вновь создаются условия для возникновения новых и роста имеющихся кристалликов (пластинок) феррита. В результате происходит колониальный (совместный) рост кристалликов феррита и цементита, образующих перлитную колонию.

С помощью диаграммы состояния железо-цементит обоснуйте выбор режима терми-ческой обработки, применяемой для устранения цементитной сетки в заэвтектоидной стали. Дайте определение выбранного режима обработки и опишите превращения, которые происхо-дят при нагреве и охлаждении.

Для устранения грубой сетки вторичного цементита заэвтектоидные стали подвергают нормализации.

Нормализацией называется нагрев доэвтектоидной стали до температуры выше Ас3, а заэвтектоидной - выше Аcm на 40-50°С с последующим охлаждением на воздухе.

При температуре нагрева заэвтектоидной стали выше Аcm на 40-50°С имеем структуру аустенита (100%). При снижении температуры до Аrm начинают появляться первые зерна цементита. При дальнейшем снижении температуры до Аr1 из аустенита будут образовываться только зерна цементита, а содержание углерода в остающемся аустените будет уменьшаться и при температуре Аr1 достигнет 0,8%. Ускоренное охлаждение на воздухе способствует тому, что цементит не успевает образовать грубую сетку, понижающую свойства стали. При снижении температуры ниже Аr1 из аустенита будет образовываться перлит.

Заэвтектоидная сталь после нормализации имеет структуру перлита и цементита.

ЗАДАНИЯ НА КОНТРОЛЬНУЮ РАБОТУ. ЧАСТЬ 2

Вариант 3

Назначьте температуру закалки, охлаждающую среду и температуру отпуска деталей машин из стали 40Х, которые должны иметь твердость 28...35 HRC. Опишите сущность проис-ходящих превращений при термической обработке, микроструктуру и свойства.

Среднеуглеродистая сталь, легированная хромом состоит из 0,4% углерода, 0,17-0,37% кремния, 0,50-0,80% марганца, 0,8-1,1% хрома. Максимальное содержание серы - 0,035%, фосфора - 0,035%.

Основные параметры при закалке - температура нагрева и скорость охлаждения. Температуру нагрева для сталей определяют по диаграммам состояния, скорость охлаждения - по диаграммам изотермического распада аустенита.

Для средненагруженных деталей небольших размеров применяют хромистые стали 40Х. С увеличением содержания углерода возрастает прочность, но снижаются пластичность и вязкость. Влияние температуры отпуска на механические свойства сталей показано на рис.1.

Рис.1. Отжиг поковок различного сечения из углеродистых и низколегированных сталей 40Х

Прокаливаемость хромистых сталей 40Х невелика. Хромистые стали склонны к отпускной хрупкости, поэтому после высокого отпуска охлаждение должно быть быстрым; для мелких деталей - в масле и для крупных - в воде.

Температура закалки. Доэвтектоидные стали нагревают до температуры выше критической точки Ас3 на 30-50°С. Если такие стали нагреть до температуры между критическими точками Асг и Ас3 и охладить, то в структуре закаленной стали, кроме мартенсита, будет присутствовать феррит, что существенно ухудшает свойства. Такая закалка называется неполной. Время нагрева зависит от размеров детали и теплопроводности стали, и его обычно определяют экспериментально. Для определения времени нагрева в справочниках приведены полуэмпирические формулы.

Превращение перлита в аустенит сопровождается полиморфным превращением Fe Fe, а также растворением цементита Fe3C в аустените. Превращение начинается с зарождения центров аустенитных зерен на поверхности раздела феррит-цементит. Экспериментально аустенит обнаруживается уже при небольших перегревах и очень малых выдержках. Это объясняется тем, что в стали поверхность раздела феррит-цементит сильно развита.

Образующиеся зерна аустенита вначале имеют такую же концентрацию углерода, как и исходная фаза - феррит, так как полиморфное превращение протекает с большей скоростью, чем диффузия углерода. Затем в аустените начинает растворяться вторая фаза перлита - цементит, содержание углерода в аустените увеличивается. К концу превращения в тех местах, где находились пластинки цементита, концентрация углерода в аустените становится более высокой по сравнению с участками, в которых до превращения был феррит. Поэтому для выравнивания состава аустенита требуется некоторое время, зависящее от температуры - чем выше температура, при которой совершалось превращение П А, тем быстрее завершится диффузионный процесс перераспределения углерода в аустените. На скорость превращения перлита в аустенит влияет степень дисперсности перлита - чем мельче пластинки цементита, тем быстрее образуется аустенит, так как в этом случае больше межфазная поверхность феррита с цементитом. Перлито-аустенитное превращение сопровождается уменьшением удельного объема примерно на 1%, поэтому происходит фазовый наклеп аустенита, т.е. деформация его кристаллической решетки. Таким образом, превращение совершается только в стали эвтектоидного состава. Доэвтектоидные стали после нагрева выше Ас1, состоят из аустенита и феррита и только после нагрева выше А3 сталь приобретает строение однородного аустенита.

В углеродистых сталях образование аустенита и его гомогенизация протекают достаточно быстро - в течение нескольких минут. В легированных сталях для этих процессов требуется больше времени, так как концентрация легирующих элементов в феррите и карбидах различна, поэтому образующийся аустенит неоднороден не только по углероду, но и по концентрации легирующих элементов, скорость диффузии которых на несколько порядков меньше скорости диффузии углерода.

Начальные зерна аустенита всегда мелкие, так как в каждой перлитной колонии одновременно зарождается несколько центров кристаллизации аустенита. При дальнейшем нагреве зерна аустенита растут, причем в различных сталях с разной скоростью.

Стали различают по склонности к росту зерна аустенита при нагреве. Если зерно аустенита начинает быстро расти, даже при незначительном нагреве выше Av то сталь считают наследственно крупнозернистой; если зерно растет только при большом перегреве, то сталь является наследственно мелкозернистой. Даже стали одной марки, но разных плавок могут сильно различаться по склонности к росту аустенитного зерна. Это объясняется тем, что они содержат неодинаковое количество неметаллических включений (оксидов, нитридов, сульфидов и т.п.), которые могут затруднять рост аустенитного зерна при нагреве. Таким образом, склонность к росту аустенитного зерна является плавочной характеристикой.

Такие элементы, как ванадий, титан, молибден, вольфрам, алюминий, уменьшают склонность к росту зерна аустенита, а марганец и фосфор увеличивают ее. В стали 40Х присутствуют именно марганец и фосфор. Как правило, заэвтектоидные стали менее склонны к росту зерна. Условия выплавки стали также имеют большое значение, например, кипящая сталь обычно бывает наследственно крупнозернистой.

При последующем охлаждении зерна аустенита не измельчаются. Это следует учитывать при назначении режимов термической обработки, так как от размеров зерна существенно зависят механические свойства. Так, ударная вязкость мелкозернистой стали может в несколько раз превышать ударную вязкость крупнозернистой стали той же марки.

Различают величину зерна наследственного и действительного. Для определения наследственного зерна образцы нагревают до 930°С и затем определяют размер зерна. От размера зерна аустенита зависит поведение нагретой стали в различных процессах термической обработки и пластической деформации. Особенно чувствительна к размеру зерна аустенита ударная вязкость.

Действительная величина зерна - это размер зерна при обычных температурах, полученный после той или иной термической обработки.

Существует стандартная шкала величины зерна, согласно которой величину зерна характеризуют номером по восьмибалльной системе. Величину зерна определяют под микроскопом при увеличении в 100 раз и сравнивают с размерами зерна стандартной шкалы. Стали, имеющие зерно до номера 4, считают крупнозернистыми, а имеющие номер 5-8 - мелкозернистыми.

Превращения в стали при охлаждении. Если сталь охлаждать очень медленно, то происходящие превращения можно установить, пользуясь диаграммой состояния Fe-Fe3C. Термодинамическим условием этого превращения является некоторая степень переохлаждения (охлаждение ниже А1), когда свободная энергия перлита становится меньше свободной энергии аустенита.

сталь закалка металл свойство

При охлаждении стали с большей скоростью, кинетику и механизм превращения аустенита выясняют с помощью постановки специальных экспериментов. Превращение аустенита можно легко обнаружить с помощью наблюдений за изменениями магнитных характеристик образца, так как аустенит парамагнитен, а образующаяся механическая смесь феррита и цементита обладает ферромагнитными свойствами. С увеличением степени переохлаждения устойчивость переохлажденного аустенита уменьшается, но, достигнув минимума при переохлаждении ниже At на 150-200°С, вновь увеличивается.

Следовательно, это превращение является диффузионным. Время устойчивости аустенита и скорость его превращения зависят от разности свободных энергий, т.е. от степени переохлаждения. Скорость диффузии и разность свободных энергий зависят от степени переохлаждения противоположно: скорость диффузии экспоненциально уменьшается по мере понижения температуры превращения, а разность свободных энергий увеличивается. Максимальная скорость превращения соответствует переохлаждению ниже Ах на 150-200°С, т.е. соответствует минимальной устойчивости аустенита. При дальнейшем понижении температуры значительно уменьшается скорость диффузии, благодаря чему увеличивается устойчивость аустенита.

2. Для изготовления разверток выбрана сталь ХВСГ. Укажите состав и определите группу стали по назначению. Назначьте и обоснуйте режим термической обработки. Опишите микроструктуру и свойства разверток после термической обработки.

Сталь ХВСГ - инструментальная легированная сталь с содержанием 1% углерода. Содержание легирующих элементов (хрома, вольфрама, марганца) - в пределах 1-1,5%. Серы и фосфора - не более 0,035%. Имеет высокие: твердость, прочность и износостойкость. Используется для изготовления режущего и измерительного инструментов, штампов и т.д. Твердость и вязкость зависят от содержания в сплаве углерода. Основой этой стали является инструментальная углеродистая сталь марки У10А, легированная хромом (X), вольфрамом (В), ванадием (Ф), кремнием (С) и другими элементами. После термической обработки твердость стали составляет HRC 62-64; их красностойкость 250-300° С.

Механические свойства развертки, после термической обработки, зависят главным образом от содержания углерода. С ростом содержания углерода в стали увеличивается количество цементита и соответственно уменьшается количество феррита, т.е. повышаются прочность и твердость и уменьшается пластичность. Происходит это потому, что образующаяся по границам зерен в заэвтектоидных сталях сетка вторичного цементита снижает прочность стали.

Кроме углерода, есть еще другие элементы - примеси, присутствие которых обусловлено разными причинами. Различают постоянные, скрытые, случайные и специально введенные примеси.

Постоянные примеси - это кремний, марганец, фосфор и сера. Марганец и кремний вводят в процессе выплавки в сталь для ее раскисления, т.е. для удаления FeO, поэтому их также называют технологическими примесями. Кроме того, марганец способствует уменьшению содержания сульфида железа FeS в стали: FeS + Mn MnS + Fe. Марганец и кремний растворяются в феррите, повышая его прочность; марганец может также растворяться и в цементите.

Сера - вредная примесь - попадает в сталь главным образом с исходным сырьем - чугуном. Сера нерастворима в железе, она образует с ним соединение FeS - сульфид железа. При взаимодействии с железом образуется эвтектика (Fe +FeS) с температурой плавления 988оС. Поэтому при нагреве стальных заготовок для пластической деформации выше 900°С сталь становится хрупкой. При горячей пластической деформации заготовки разрушаются. Это явление называется красноломкостью. Одним из способов уменьшения влияния серы является введение марганца. Соединение MnS плавится при 1620°С, эти включения пластичны и не вызывают красноломкости.

Фосфор попадает в сталь главным образом также с исходным чугуном, использованным для выплавки стали. До 1,2% фосфора растворяется в феррите, уменьшая его пластичность. Фосфор обладает большой склонностью к ликвации, поэтому даже при незначительном среднем количестве фосфора в отливке всегда могут образовываться участки, богатые фосфором. Располагаясь вблизи границ зерен, фосфор повышает температуру перехода в хрупкое состояние, т.е. вызывает хладноломкость. Поэтому фосфор, как и сера, является вредной примесью. Чем больше углерода в стали, тем сильнее влияние фосфора на ее хрупкость.

Так называют присутствующие в стали газы - азот, кислород, водород - ввиду сложности определения их количества. Газы попадают в сталь при ее выплавке. В твердой стали они могут присутствовать, либо растворяясь в феррите, либо образуя химические соединения (нитриды, оксиды). Газы могут находиться и в свободном состоянии в различных несплошностях. Даже в очень малых количествах азот, кислород и водород сильно ухудшают пластические свойства стали.

В результате вакуумирования стали их содержание уменьшается, свойства улучшаются. Случайной примесью может быть любой элемент (медь, алюминий, вольфрам, никель), который попал в шихту вместе с металлоломом или чугуном при выплавке стали. Содержание этих элементов ниже тех пределов, когда их вводят специально как легирующие добавки. Легирование осуществляют с целью улучшения механических свойств - прочности, пластичности и т.д. Кроме того, при введении в сталь легирующих элементов меняются физические, химические и другие ее свойства.

Нужный комплекс свойств достигается не только легированием, но и рациональной термической обработкой, в результате которой получается необходимая структура. Высокая прочность развертки, выполненной из легированной инструментальной стали ХВСГ может быть получена и за счет применения термомеханической обработки (ТМО). Объясняется это тем, что частичное выделение углерода из аустенита при деформации облегчает подвижность дислокаций внутри кристаллов мартенсита, что и способствует повышению пластичности.

Таким образом, развертки, выполненные из стали марки ХВСГ после термической обработки имеют высокие механические свойства. Отсутствие склонности к деформациям и трещинам, высокие режущие свойства, допустимую скорость резания 15-25 м/мин.

3. В котлостроении используется сталь 12Х1МФ. Укажите состав и группу стали по назначению. Назначьте режим термической обработки, приведите его обоснование и опишите структуру стали после термической обработки. Как влияет температура эксплуатации на меха-нические свойства данной стали?

Высококачественная сталь 12Х1МФ перлитного класса состоит из 0,8-0,15% С, 0,9-1,2% - хрома, 0,25-0,35% - молибдена, 0,15-0,30% - ванадия. Передел длительной прочности (МПа) при = 80 МПа и =60 МПа. Указанная сталь относится к группе конструкционных сталей с низким содержанием углерода, т.к. детали котлов и строительных материалов, для которых она используется, подвергаются сварке. А углерод ухудшает свариваемость. Эту сталь используют также для изготовления деталей машин, подвергаемых цементации. Наличие легирующих элементов увеличивает температурный интервал кристаллизации. Кроме того, диффузионные процессы в легированных сталях протекают медленно. В результате увеличивается склонность таких сталей к дендритной ликвации и полосчатости в структуре. Устраняется дендритная ликвация диффузионным отжигом.

Применяют также поверхностную закалку. Поверхностная закалка является одним из способов увеличения твердости поверхностных слоев изделия. Одновременно повышаются сопротивление истиранию, предел выносливости и т.п. Общим для всех способов поверхностной закалки является нагрев поверхностного слоя детали до температуры закалки с последующим быстрым охлаждением. Эти способы различаются методами нагрева изделий. Толщина закаленного слоя при поверхностной закалке определяется глубиной нагрева, прокаливаемость играет второстепенную роль или вообще не имеет значения.

Можно предложить закалку токами высокой частоты (закалка ТВЧ). Чем больше частота тока, тем тоньше получается закаленный слой. Обычно в практике применяют машинные генераторы с частотой 500-15 000 Гц и ламповые генераторы с частотой более 106 Гц (глубина закалки при таких частотах получается до 2 мм). Индукторы изготавливают из медных трубок, внутри которых непрерывно циркулирует вода, благодаря чему они сами не нагреваются. Форма индукторов соответствует внешней форме изделия, при этом необходимо соблюдать постоянное расстояние между индуктором и поверхностью изделия. Каждая установка имеет комплект индукторов.

Нагрев детали ТВЧ происходит за 3-5 с. После нагрева в индукторе деталь быстро перемещается в специальное охлаждающее устройство - спрейер, через отверстия которого на нагретую поверхность разбрызгивается закалочная жидкость (иногда нагретые детали сбрасываются в закалочные баки).

Высокая скорость нагрева смещает фазовые превращения в область более высоких температур. Кроме того, вследствие непродолжительных выдержек диффузия углерода не успевает произойти и в образовавшемся аустените наблюдается неоднородность его распределения. Чтобы ускорить диффузионные процессы, повышают температуру нагрева. Поэтому температура закалки при нагреве ТВЧ для одной и той же стали должна быть выше, чем при обычном нагреве.

При правильном режиме получается мелкоигольчатый или бесструктурный мартенсит, имеющий меньшую хрупкость и повышенную прочность. Твердость повышается на 2-3 единицы по сравнению с обычной закалкой, а также возрастает износостойкость и предел выносливости, который может увеличиваться в 1,5-2 раза.

Можно использовать пламенную поверхностную закалку, которую применяют главным образом для закалки изделий с большой поверхностью, при индивидуальном производстве и ремонте, иногда для закалки стальных и чугунных прокатных валков. Нагрев изделий осуществляется пламенем газовых или кислородно-ацетиленовых горелок. При нагреве изделий с большой поверхностью горелки с охлаждающим устройством перемещаются вдоль изделия или изделие движется, а нагревательное устройство неподвижно.

Толщина закаленного слоя при этом способе нагрева получается равной 2-4 мм. К недостаткам метода следует отнести сложность регулирования температуры нагрева.

Наиболее высокие значения длительной прочности достигаются после закалки и высокого отпуска. Температура отпуска должна быть выше рабочей, чаще 660-700°С. В процессе эксплуатации сталей протекают процессы коагуляции карбидов М3С, образование карбидов типа М23Св и М2С и твердый раствор обедняется молибденом. Все это снижает механические свойства. Для котельных установок, работающих при температуре 560°С и давлении 25,5 МПа чаще применяется сталь 12Х1МФ, обладающая хорошими технологическими свойствами и хорошей теплостойкостью

(= 140 МПа и =110 МПа).

4. Для изготовления деталей путем глубокой вытяжки применяют латунь Л68. Укажите состав и опишите структуру сплава. Назначьте режим термической обработки, применяемый между отдельными операциями вытяжки, и обоснуйте его выбор. Приведите общие характери-стики механических свойств сплава.

Латунь Л68 является многокомпонентным деформируемым сплавом меди и цинка с добавлением алюминия (специальная латунь). Формула: CuZn29Al. В её составе: меди - 68%, цинка - 29%, алюминия - 0,5-2,0%. Структура латуни Л68 состоит из -фаз (твердый раствор цинка в меди с кристаллической решеткой меди ГЦК). По содержанию цинка сплав относится к гомогенному типу латуни. Предельное напряжение - 6-16 кгс. мм-2, предел прочности - 15-50 кгс. мм-2, пластичность - 10-15%, твердость 50-110 МН/м2по Бринеллю. Сплав отличается благоприятным сочетанием прочностных свойств при высокой коррозионной стойкости. Временное сопротивление на разрыв 68 кгс-мм-2. Относительное удлинение при разрыве определяется содержанием цинка и уменьшается с увеличением степени холодной деформации (величина удлинения 29%). Имеет высокую стойкость против коррозионного растрескивания в присутствии аммиака. Применение зависит от эксплуатационных требований. Используется для изготовления труб, гильз, проволоки, винтов, деталей часов. Сплав характеризуется отличной деформируемостью в холодном состоянии при комнатной температуре. Но, чтобы уменьшить хрупкость сплава, а также для снятия внутренних напряжений его необходимо подвергнуть отжигу до температуры 700оС, а затем - деформации вытяжкой. Эта процедура уменьшит склонность к коррозионному растрескиванию. Быстрое охлаждение после отжига позволит избежать повышенной хрупкости. Для получения мелкого зерна перед глубокой вытяжкой полосы и ленты отжигают при более низкой температуре (450-550°С).

Таким образом, для изготовления деталей из латуни Л68 путем глубокой вытяжки рекомендуется следующая последовательность действий: отжиг до 700оС, растяжение заготовки до нужной длины и толщины и быстрое охлаждение.

5. Органическое стекло. Опишите его свойства и область применения в машинострое-нии.

Органическое стекло - это прозрачный аморфный термопласт на основе сложных эфиров акриловой и метакриловой кислот. Чаще всего применяется полиметилметакрилат, иногда пластифицированный дибутилфталатом. Материал более чем в 2 раза легче минеральных стекол (1180 кг/м8), отличается высокой атмосферостойкостью, оптически прозрачен (светопрозрачность 92%), пропускает 75 % ультрафиолетового излучения (силикатные - 0,5 %). При температуре 80°С органическое стекло начинает размягчаться; при температуре 105-150°С появляется пластичность, что позволяет формовать из него различные детали. Критерием, определяющим пригодность органических стекол для эксплуатации, является не только их прочность, но и появление на поверхности и внутри материала мелких трещин, так называемого серебра. Этот дефект снижает прозрачность и прочность стекла. Причиной появления "серебра" являются внутренние напряжения, возникающие в связи с низкой теплопроводностью и высоким коэффициентом расширения.

Органическое стекло стойко к действию разбавленных кислот и щелочей, углеводородных топлив и смазочных материалов. Старение органического стекла в естественных условиях протекает медленно. Недостатком органического стекла является невысокая поверхностная твердость.

Увеличение термостойкости и ударной вязкости органического стекла достигается ориентированием; при этом увеличивается в несколько раз ударная вязкость и стойкость к "серебрению"; сополимеризацией или привитой полимеризацией полиметилмета-крилата с другими полимерами получают частично сшитую структуру (термостабильные стекла); применением многослойных стекол ("триплексов").

Органическое стекло (термопласт) относится к синтетическим конструкционным неметаллическим материалам. Область его применения и свойства идентичны другим подобным материалам. Применение их в машиностроении является одним из эффективных путей снижения металлоемкости конструкций, уменьшения их массы, повышения надежности и долговечности.

Оргстекло широко используют в машиностроении, авиации, радиотехнической и электротехнической промышленности и во многих других отраслях. При его формировании можно целенаправленно влиять на прочность, деформативность, теплопроводность, химическую стойкость и другие свойства.

Следует обратить внимание на определенную ошибочность существующего до сего времени мнения о том, что оргстекло как и все пластмассы является заменителем металла. Пластмассы, как и другие неметаллические материалы, по ряду свойств являются серьезными конкурентами металлов. Так, прочность на разрыв ориентированных стеклопластиков и углепластиков составляет 1600-2100 МПа. Многие из них по химической стойкости превосходят коррозионностойкие металлы и сплавы и являются превосходными материалами для химического и нефтяного машиностроения.

Тем не менее, нужно иметь в виду, что оргстекло как и в целом неметаллические материалы уступает металлам по прочности. Это ограничивает их самостоятельное применение в условиях действия повышенных механических нагрузок - статических, динамических и циклических. Оргстекло можно эксплуатировать при температурах, не превышающих 150-200°С, а то и ниже. Невысокие тепло - и электропроводность оргстекла, являясь важными характеристиками в электро - и радиотехнике, в других областях ограничивают его применение.

Значит речь должна идти не о заменителе металлов вообще (хотя в определенной мере, в определенных конструкциях это и так), а о материале, имеющем самостоятельное назначение или дающее хороший эффект в сочетании с металлами. Сильное различие в коэффициентах линейного термического расширения оргстекла и металлов требует от конструктора разработки мероприятий по компенсации изменений линейных размеров или возникающих от этого напряжений при создании этих материалов.

Техническая и экономическая целесообразность применения оргстекла в машиностроении и других областях техники определяется, с одной стороны, не сокращающимся дефицитом на металлы, особенно на никель и молибденсодержащие стали, цветные металлы и сплавы, с другой стороны, достаточной сырьевой базой, (а в некоторых случаях практически неисчерпаемой), более низкой себестоимостью, снижением монтажных и эксплуатационных затрат, более высокой долговечностью, особенно в изделиях, эксплуатируемых в условиях агрессивного воздействия окружающей среды (химическая, нефтяная, газовая, нефтехимическая и другие отрасли промышленности), малой массой изделия по сравнению с металлическим, что важно в таких отраслях, как самолетостроение, судостроение, автомобилестроение и т.п. Из него изготовляют светотехнические детали, оптические линзы и др. На основе полиметилметакрилата получают самоотверждающиеся пластмассы: ACT, стиракрил, АКР. Указанные материалы применяют для изготовления штампов, литейных моделей и абразивного инструмента.

Важным обстоятельством являются значительно меньшие энергетические затраты на производство изделий из оргстекла, чем из металлов. Себестоимость оргстекла превышает себестоимость конструкционных углеродистых сталей и находится на уровне стоимости высоколегированных сталей и сплавов. Однако экономический эффект c его применением достигается в результате резкого снижения массы изделия, затрат на изготовление и монтаж конструкции, эксплуатационных расходов.

Таким образом, оргстекло применяется в машиностроении в силу своей легкости, экономичности, практичности. |

Скачать 180 Kb.

Скачать 180 Kb.