Отчет о преддипломной практике в цехе сварки труб ПНТЗ. отчет о преддипломной практике. Отчет о преддипломной практике

Скачать 442.5 Kb. Скачать 442.5 Kb.

|

|

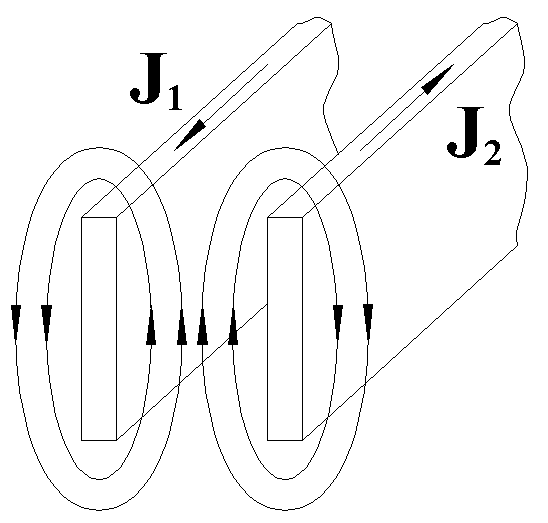

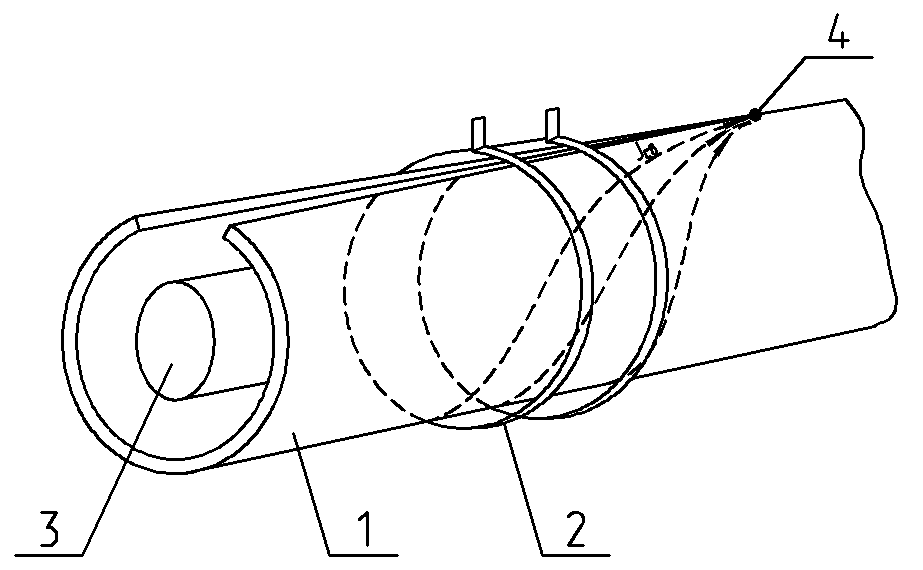

ство образования и науки Российской Федерации Федеральное агенство по образованию Российский государственный профессионально-педагогический Университет Инженерно-педагогический институт Кафедра сварочных процессов и методики профессионального обучения ОТЧЕТ О ПРЕДДИПЛОМНОЙ ПРАКТИКЕ 011454 Выполнил Студент группы ЗСМ-402 С Екатеринбург 2004 Содержание: Стр. Введение. 3 Сортамент труб, требования стандартов к качеству. 5 Физические явления, лежащие в основе индукционной сварки труб ТВЧ. 7 Подготовка металла к сварке. 11 Сварка труб на примере трубоэлектросварочного стана «10-76». 12 Краткое описание работы оборудования. 13 Отделка и сдача труб. 15 Введение. Цех № 15 введен в эксплуатацию в июне 1993 года, оснащен самым современным оборудованием и специализируется на выпуске электросварных труб диаметром 4,0-114,0 мм с толщиной стенки 0,7-4,0 мм. В цехе выбрана самая современная технология сварки – токами высокой частоты (радиочастотная). Основные преимущества этого способа сварки труб: - возможность значительного увеличения скорости сварки; - получение труб с качественным швом из горячекатаной нетравленой заготовки; -значительное уменьшение расхода электроэнергии на 1 тонну готовых труб; -возможность применения одного и того же сварочного оборудования при сварке различных материалов. Принцип метода таков: ток высокой частоты, проходя по участку заготовки, интенсивно разогревает ее кромки, которые при обжатии «намертво» свариваются. При сварке труб очень важно нагревать тонкий слой металла; этим и объясняется применение тока 440 килогерц. Нагрев кромок трубной заготовки токами высокой частоты позволяет осуществлять сварку как с оплавлением, так и без оплавления кромок; при этом возможны три режима нагрева кромок: - температура кромок свариваемой заготовки ниже температуры плавления металла; - температура кромок свариваемой заготовки в точке их схождения достигает температуры плавления металла; - температура кромок до точки их схождения достигает температуры плавления металла, вследствие чего происходит выброс оплавленного металла в виде искр. В цехе применяются низкоуглеродистые марки стали, которые хорошо свариваются при всех трех режимах, однако, технологи предпочитают первый, который хотя и способствует образованию грата, но уменьшает возможность возникновения брака по непровару. Подвод тока осуществляется с помощью индуктора, состоящего из 2-х или 3-х витков. Для снижения электрических потерь, т.е. для создания наиболее целесообразных магнитных потоков, вызываемых сварочным током, внутрь свариваемой трубы вводят магнитный сердечник, набранный из ферритовых колец или стержней. Зазор между сердечником и внутренней поверхностью трубы должен быть минимальным, не более 2-3 мм. Применение ферритового сердечника в процессе нагрева способствует большей концентрации энергии на кромках заготовки и тем самым уменьшает ширину зоны их разогрева. Важным преимуществом метода высокочастотной сварки является то, что микротвердость сварного шва и переходной зоны всего лишь на 10-15 % отличается от микротвердости основного металла. Такие структуру и свойства сварного соединения невозможно получить ни одним из способов сварки труб. В составе цеха имеются три трубоэлектросварочных агрегата: «10-76», «10-32» и «51-114»; линия по производству холодильников и участок по производству труб для амортизаторов. Технологический процесс производства труб заключается в следующем: подготовка металла к сварке; раскрой ленты; формовка трубной заготовки; высокочастотная сварка продольного шва; калибровка, профилирование и правка труб; неразрушающий контроль в потоке стана; отделка; окончательный контроль и проведение испытаний; упаковка труб; сдача труб на участок сбыта. 1.Сортамент труб, требования стандартов к качеству Трубоэлектросварочный цех №15 ОАО "ПНТЗ" выпускает следующие виды продукции: трубы электросварные конструкционные по ГОСТ 10704-91 и ГОСТ 10705-80 из стали марок: 10, 20, 08ПС, 08КП, 1ПС, 2ПС, 3ПС, 4ПС наружным диаметром 12-114 мм и толщиной стенки 1-5 мм; водогазопроводные электросварные трубы по ГОСТ 3262-75 из стали марки 10 наружным диаметром 21,3-114 мм и толщиной стенки 2,35-4,5 мм; трубы электросварные для деталей автомобилей по ТУ14-3-1515-87 из стали марок: 10, 08Ю, 08КП наружным диаметром 30-45 мм и толщиной стенки 1,5-2 мм; трубы того же назначения по ТУ 14-152-33-95 из стали марки 08Ю наружным диаметром 10-25 мм и толщиной стенки 1-1,5 мм; электросварные трубы для холодильников по ТУ 14-159-233-94 и ТУ 14-159-262-96 из стали марки 08Ю размерами 4,0´0,7 мм, 4,76´0,7 мм, 6,35´0,7 мм, 8,0´0,7 мм (с цинковым покрытием и без него); электросварные холоднотянутые трубы для амортизаторов автомобилей по ТУ 14-3-263-96 из стали марки 10 размерами вн.20´1,5 мм, вн.27´1,5 мм, вн.30´1,5 мм, вн.35´1,5 мм. Кроме того, цех №15 выпускает прямоугольные, квадратные, овальные и плоскоовальные электросварные трубы. На электросварные трубы для холодильников не существует ГОСТа, они изготовляются по ТУ 14-159-233-94, требования которого приведены в табл.1 Трубы для завода холодильников ²Стинол² производятся по ТУ 14-159-262-96, которые незначительно отличаются от ТУ 14-159-233-94 в следующем: труба 8,0´0,7 мм изготовляются с допускаемым отклонением по наружному диаметру не ±0,08 мм, а ±0,10 мм; максимальная длина бунтов не 1500 м, а 1400 м, количество вымываемого осадка не более 0,12 г/м2 2 Физические. явления, лежащие в основе индукционной сварки труб ТВЧ Эффект близости и поверхностный эффект Особенность высокочастотного метода нагрева состоит в том, что существует значительная концентрация электромагнитной энергии ТВЧ в поверхностных слоях нагреваемого металла вследствие поверхностного эффекта и эффекта близости. При нагреве ТВЧ металл помещают в магнитное поле высокой частоты, созданное током, протекающим по индуктору. В металле при этом индуктируется ЭДС, вызывающая в нем ток. Вследствие поверхностного эффекта переменный ток имеет наибольшую плотность у наружной поверхности проводника. Чем выше частота, тем тоньше поверхностный слой, по которому проходит сварочный ток. Глубина проникновения тока Δ к в низкоуглеродистую сталь при частоте β=440 кГц Δк= Поверхностный эффект позволяет сконцентрировать выделение энергии в поверхностных слоях нагреваемого изделия. Кроме поверхностного эффекта для сварки ТВЧ используют эффект близости. Сущность эффекта: если вблизи проводника с переменным током поместить другой проводник с током, имеющим противоположное направление, или без тока, то вследствие электромагнитной индукции в проводнике возникнет ЭДС и ток, направленные противоположно току в первом проводнике.  Рис.1 -Картина магнитного поля вокруг проводников. По которым текут встречно направленные токи У1 иУ2 . Магнитные потоки от обоих токов в зазоре между проводниками суммируются как направленные в одну сторону. Вследствие этого плотность токов и концентрация энергии в проводниках выше в зазоре между проводниками, где напряженность магнитного поля больше. Эффект близости способствует еще большей концентрации энергии в поверхностных слоях нагреваемого изделия. Кольцевой эффект При свертывании проводника с переменным током в кольцо наибольшая плотность тока наблюдается на внутренней поверхности спирали. Внутри кольца напряженность магнитного поля выше и ток концентрируется на поверхности проводника. При нагреве наружной цилиндрической охватывающим индуктором, кольцевой эффект оказывает полезное влияние, увеличивая концентрацию энергии на поверхности детали. Система «индуктор -трубная заготовка». (3) Трубная заготовка охватывается индуктором, имеющим два витка. При прохождении тока высокой частоты по индуктору в трубной заготовке индуктируется ЭДС , под влиянием которой в ней течет ток.  Ток стремится проходить по кольцевому пути под индуктором, но, встречая на своем пути открытую щель трубной заготовки, он отклоняется к точке схождения кромок и концентрируется на них. (см. рис.2) Систему «индуктор – трубная заготовка» можно представить как трансформатор с нагрузкой, где катушка индуктора представляет собой первичную обмотку, а V-образная щель, образованная кромками, является нагрузкой. При протекании ТВЧ по катушке индуктора в теле трубной заготовки («вторичной обмотке») индуктируется ток, который, встречая щель, замыкается через точку схождения кромок. Энергия, передаваемая от индуктора к трубной заготовке, затрачивается на нагрев кромок до сварочной температуры и на бесполезный нагрев тела трубной заготовки. Эффективность передачи энергии в значительной мере возрастет, если внутри трубной заготовки установить магнитопровод из ферритного материала (см. рис.2 поз.3). Влияние его обусловлено тем, что магнитопровод резко уменьшает сопротивление магнитному потоку, создаваемому индуктором внутри трубной заготовки. В результате при одном и том же токе индуктора значение сварочного тока Усв повышается, усиливается эффект нагрева кромок трубной заготовки . Подготовка металла к сварке. Исходной заготовкой для производства электросварных труб является горячекатаная (холоднокатаная) рулонная лента (штрипс). Поступившая в вагонах лента подвергается контролю на наличие сопроводительной документации, качество упаковки, наличие бирок и маркировки и, выборочно, контролю размеров и массы. Заготовка поступает в цех в рулонах шириной от 500 до 1250 мм, а для производства труб необходима лента шириной 50-355 мм, т.е. рулон необходимо разрезать на узкие полосы. Для этой цели служит агрегат продольной резки. Технология разрезки ленты нд полосы такова: рулоны загрузочной тележкой транспортируются к разматывателю; разматываемая лента задается в правильную машину, в которой аллигаторными ножницами отрезается передний конец полосы; с помощью роликов лента подается к дисковым ножницам, которые разрезают ее на заданные по ширине полосы и одновременно отрезают кромки; узкие полоски подаются на зев намоточного барабана; перед тем, как намотанный рулон снять с барабана, отрезается задний конец полосы; рулон снимается с барабана и поступает на обвязочный узел. Обвязочная машина в автоматическом режиме обвязывает рулон, с помощью поворотной колонны и электромостового крана рулон снимается. В процессе резки периодически проверяется качество реза, кромок и ширину разрезаемой ленты. Кромки ленты не должны иметь сколов и продольных рисок. 4. Сварка труб на примере трубоэлектросварочного стана «10-76» Трубоэлектросварочный агрегат»10-76» в порядке расположения носит номер 2 и состоит из следующих основных узлов и конструктивных элементов: Узел ввода, в который входят: консольно-поворотный кран, 2-х позиционный разматыватель, правильная машина, стыкосварочная машина и накопитель ленты; Формовочный стан, состоящий из направляющей, горизонтальных и вертикальных клетей; Высокочастотная установка; Шовобжимная клеть; Гратосниматели; Калибровочно-профилирующий участок;Вихретоковый дефектоскоп; Холодильник; Летучий обрезной станок; Выходной рольганг с системой сбрасывателей; Установка для пакетирования и взвешивания труб.5.Краткое описание работы оборудованияС помощью консольно-поворотного крана сварщик одевает подготовленный рулон ленты на барабан разматывателя, фиксирует его цанговым зажимом и снимает обвязку. Передний конец рулона вставляется в тянущие ролики, которые направляют ленту в правильную машину. При наличии «языка» на ленте он отрезается ножами. Сварщик контролирует качество концов ленты после резки, и концы предыдущего рулона соединяются с последующим с помощью аргоно-дуговой сварки на стыкосварочной машине. Состыкованная лента тянущими роликами подается в барабанный накопитель полосы для обеспечения непрерывного технологического процесса за счет создаваемого запаса ленты. Из накопителя лента поступает в формовочный стан, состоящий из 8 клетей по два валка в каждой. Между каждой клетью находится пара вертикальных валков для стабилизации движения ленты. Формовочный стан предназначен для профилирования ленты в бесконечную заготовку в холодном состоянии. Сформованная (но с открытой щелью между кромками) труба поступает в сварочный узел стана, где токами высокой частоты происходит сварка кромок. Часть металла за счет давления шовсжимающей клети выступает как внутрь трубы, так и снаружи в виде грата. Наружный и внутренний грат должен быть оплавленный, непрерывный и нераздвоенный, что достигается подбором температуры нагрева кромок и давления в сварочном устройстве. Сварщик в процессе сварки осуществляет контроль размеров, качества поверхности основного металла и шва. Качество сварного шва проверяется путем сплющивания образцов свариваемой тубы, причем сварной шов располагается под углом 90 градусов к оси приложения нагрузки. После сварки и снятия наружного грата труба по рольгангу, находящемуся в закрытом желобе, направляется в калибровочно-профилирующий узел, при этом она обильно поливается охлаждающей эмульсией. Процесс охлаждения продолжается и в калибровочно-профилирующем стане, и при порезке трубы летучей дисковой пилой. Калибровка круглых труб производится в 4-х клетевом калибровочном стане. Каждая клеть имеет два горизонтальных валка, а между клетями установлены вертикальные валки, также по две штуки. Профилирование квадратных и прямоугольных труб производится в четырех 4-х валковых клетях участка профилирования. Неразрушающий контроль качества сварного шва производится в потоке стана (после выхода трубы из сварочного узла и снятия наружного грата) прибором «Дефектомат С». Резка труб. Автоматическая резка непрерывной сварной трубы (круглой и профильной) на мерные длины производится зубчатым диском летучего трубоотрезного станка. Отрезанные трубы транспортируются по рольгангу до установки пакетирования, в состав которой входит стеллаж с подающим шлепперным устройством и карманы. Годные трубы шлеппером подаются с рольганга на стеллаж, где они складируются и формируются порядно в пакеты квадратной или прямоугольной формы. Отбракованные прибором трубы скатываются в карман. 6.Отделка и сдача трубВ состав отделочного обрудования входят торцевальный станок с двумя торцевальными головками для обработки торцов труб; гидропресс для испытаний труб, которым это предписано нормативной документацией. Пакеты труб, в которых визуально обнаружены трещины, также подвергают гидроиспытаниям. В состав отделочного оборудования также входит инспекционный стол ОТК. Принятые и оформленные ОТК трубы передаются на участок сбыта.  |