стажировка. ОТЧЕТ ПО СТАЖИРОВКЕ. Отчет о прохождении стажировки специальность 15. 02. 08 Технология машиностроения

Скачать 1.95 Mb. Скачать 1.95 Mb.

|

|

Государственное бюджетное профессиональное образовательное учреждение «КУЛЕБАКСКИЙ МЕТАЛЛУРГИЧЕСКИЙ КОЛЛЕДЖ» ОТЧЕТ О ПРОХОЖДЕНИИ СТАЖИРОВКИ Специальность 15.02.08 «Технология машиностроения»

Кулебаки, 2022 г. СОДЕРЖАНИЕ

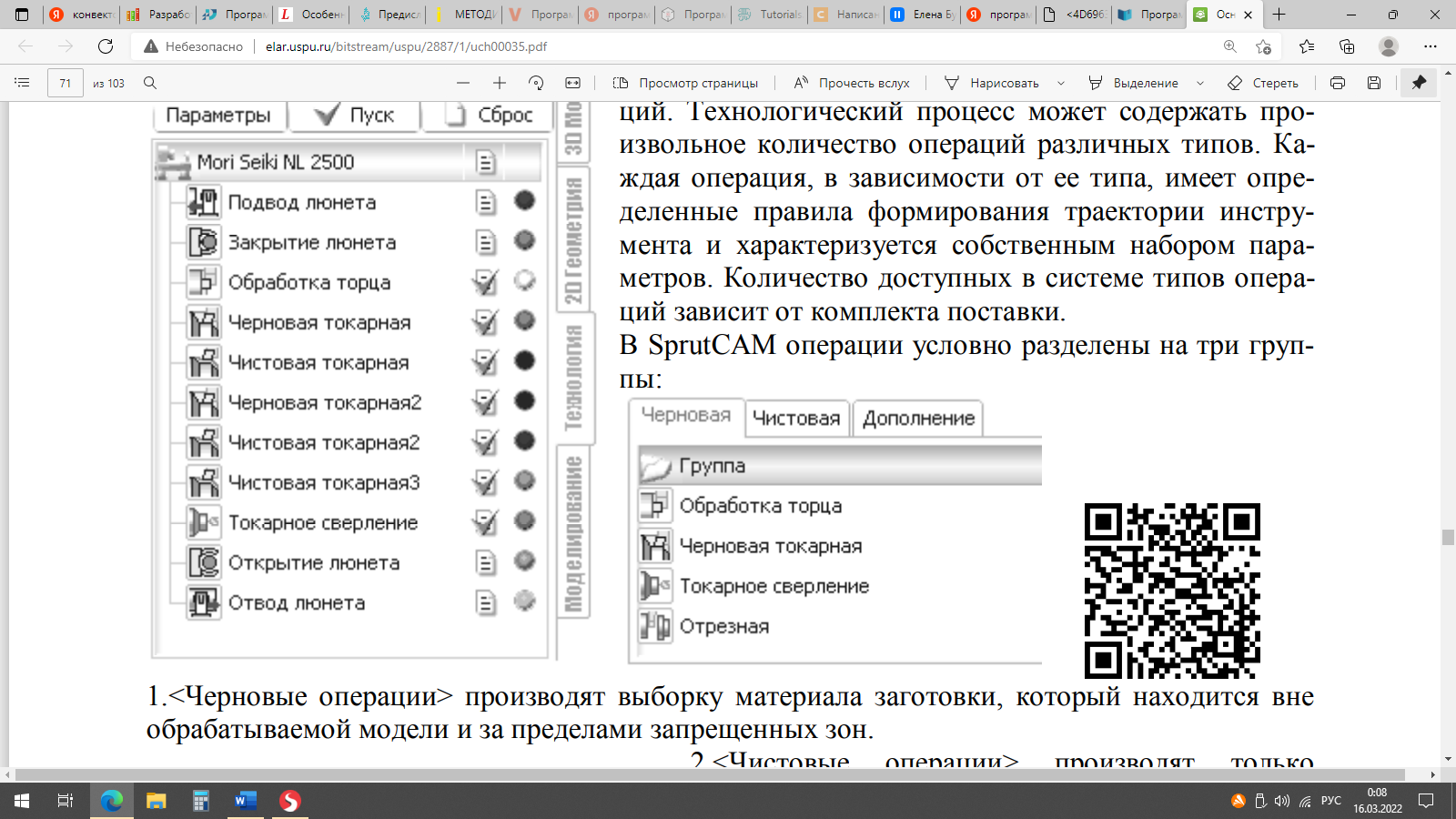

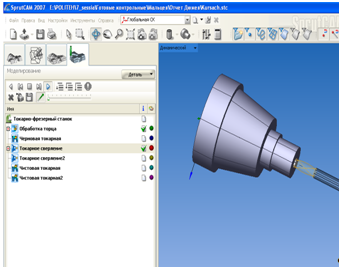

ВВЕДЕНИЕ Стажировка является одной из основных организационных форм повышения квалификации преподавателей и мастеров производственного обучения и осуществляется в целях непрерывного совершенствования их профессионального мастерства. Основными целями стажировки педагогических работников ГБПОУ КМК является формирование и развитие профессиональных компетенций, изучение передового опыта, приобретение профессиональных и коммуникативных компетенций для выполнения задач по подготовке квалифицированных рабочих, служащих и специалистов среднего звена. Стажировка носит практик ориентированный характер. Профиль деятельности ПАО «РУСПОЛИМЕТ» соответствует реализуемым в колледже специальностям и профессиям. ПАО «РУСПОЛИМЕТ» производит продукцию на станках с ЧПУ. Стажировка проводилась на основании «Положения о стажировке преподавателей и мастеров производственного обучения ГБПОУ КМК и Программы прохождения стажировки «Освоение современного металлорежущего оборудования с ЧПУ» по специальности 15.02.08 «Технология машиностроения». Программирование обработки деталей на сверлильных санках с ЧПУ Программирование для станков с ЧПУ сверлильно-расточной группы в общем случае сводится к кодированию следующих действий: 1) позиционирование инструмента от одной опорной точки (центра отверстия) к другой; 2) запуск циклов обработки отверстий, когда инструмент, располагается над требуемой точкой; 3) замена инструмента и коррекция его длины. Для упрощения программирования сверлильных и расточных переходов используют постоянные циклы обработки отверстий, которые в общем случае включают в себя следующие действия: 1) быстрое перемещение вдоль оси Z из начальной точки цикла до точки начала рабочей подачи (точки возврата); 2) однократный рабочий ход вдоль оси Z на заданную глубину отверстия, либо поэтапное заглубление инструмента с периодическим выводом его из отверстия (в конце рабочего хода может присутствовать задержка); 3) вывод инструмента из обрабатываемого отверстия на быстром или рабочем ходу в точку возврата или начальную точку цикла (может быть произведен реверс вращения шпинделя). Функции G81 (сверление и центрование) и G82 (сверление с паузой в конце рабочего хода) задают циклы сверления с однократным проходом (рисунок 1). При этом G81 обычно применяется при сверлении сквозных отверстий, а G82 – глухих отверстий (пауза позволяет более качественно очистить дно отверстия). Кадр, в котором задается цикл сверления с однократным проходом, имеет следующий вид: N… G81 (G82) X… Y… Z… P… R… K… F… LF где параметр P задает время задержки в конце рабочего хода в микросекундах (игнорируется при использовании G81); параметр K определяет количество циклов сверления в одном месте (по молчанию K имеет значение 1; при записи K0 данные о цикле вводятся в память системы ЧПУ, но сам цикл не выполняется).  Рисунок 1 - Циклы сверления с однократным проходом: а) цикл G81; б) цикл G82. Функция G83 задает цикл глубокого сверления, при котором обработка сопровождается многократным выводом инструмента из отверстия для удаления стружки. Кадр, в котором задается цикл глубокого сверления, имеет следующий вид: N… G83 X… Y… Z… Q… R… K… F… LF где параметр Q определяет приращение глубины сверления за один проход (рисунок 2).  Рисунок 2 - Цикл глубокого сверления G83 Функция G84 задает цикл нарезания резьбы метчиком, при котором по достижении заданной глубины осуществляется реверс рабочей подачи и вращения шпинделя. Кадр, в котором задается цикл нарезания резьбы метчиком, имеет следующий вид: N… G84 X… Y… Z… R… K… F… LF Функция G85 (растачивание или развертывание) задает самый простой цикл растачивания без задержки в конце рабочего хода (рисунок 3). Кадр, в котором программируется цикл растачивания G85, записывается следующим образом: N… G85 X… Y… Z… R… K… F… LF  Рисунок 3 - Цикл простого растачивания (развертывания) G85 Функция G87 (растачивание) задает цикл растачивания с радиальным смещением расточной оправки для ввода инструмента в отверстие на быстром ходу и применяется для растачивания отверстий на обратной подаче (рисунок 4). Данный цикл предполагает следующие действия: 1) быстрое перемещение расточной оправки в начальную точку цикла и ее радиальное смещение на величину q относительно оси отверстия; 2) быстрое перемещение расточной оправки в точку возврата (координата r) и ее радиальное смещение на величину q до совмещения с осью отверстия; 3) рабочий ход в точку с координатой z с остановкой подачи в конце рабочего хода на время p; 4) остановка вращения шпинделя и отвод расточной оправки от обрабатываемой поверхности в радиальном направлении на величину q; 5) быстрое перемещение расточной оправки вдоль оси Z в начальную точку (по умолчанию) или в точку возврата; 6) совмещение оси вращения шпинделя с ось отверстия.  Рисунок 4 - Цикл растачивания с радиальным смещением, задаваемый функцией G87 Кадр, в котором программируется цикл растачивания, задаваемый функцией G87, имеет следующий вид: N… G87 X… Y… Z… Q… R… K… F… LF где параметр Q определяет значение q радиального смещения расточной оправки (рисунок 4). Для стержневых и расточных инструментов, применяемых для обработки отверстий, требуется указать только коррекцию на длину инструмента без указания коррекции на диаметр. Для станков сверлильно-расточной группы задание коррекции на длину инструмента производится функцией G43 (G44), если инструмент короче (длиннее) запрограммированного. При этом в корректор заносится абсолютная разность Δz между расчетной z0 и действительной z1 координатой центра инструмента. Отсюда кадр УП, в котором задается коррекция на длину инструмента, будет иметь следующий вид: N… G43 (G44) Z… T… LF Слово H00 или функция G49 используются для отмены коррекции на длину инструмента. 2. Программирование обработки деталей фрезерных станков с ЧПУ Фрезерные станки с ЧПУ – современное высокотехнологичное оборудование с автоматической системой управления. На них обрабатывают детали из чугуна, стали, а также из сплавов легких металлов. Выполняется обработка корпусных деталей с полным комплексом операций в трех координатах (X, Y, Z) на станке в базовом исполнении и по четырем-пяти координатам – на станке в опциональной версии. Процесс фрезерования осуществляется на высокой скорости. Станки оснащены системой ЧПУ, экраном, что гарантирует высокоточное исполнение команд. Сервоприводы, оснащенные цифровым управлением, обеспечивают точное и быстрое перемещение по осям. Станки с ЧПУ применяются в условиях штучного и серийного производства. Большое разнообразие фрезерных работ определяет, какой тип фрезерных станков необходим для обработки деталей с требуемым качеством поверхности и необходимой точностью размеров. На станках с ЧПУ различают 4 базовые точки, которые обозначаются М, R, W и N (рисунок 5). М – нуль станка, точка начала системы координат (неизменная базовая точка, устанавливаемая производителем станка и не подлежащая изменениям). Относительно данной точки выполняются все размерные функции станка. R – базовая точка, позиция в рабочей зоне станка, которая точно определяется предельными выключателями. Позиции подвижных органов станка отображаются в системе управления путем подвода к данной точке. Она определяется производителем станка и не подлежит изменению. W – нуль детали. Эта точка свободно устанавливается программистом и при необходимости может быть перемещена в пределах программы обработки. N – базовая точка установки инструмента для выполнения его размерной привязки. Она находится в системе резцедержателя и определяется производителем станка  Рисунок 5 - Базовые точки фрезерного станка Оси координат станков обычно располагают параллельно направляющим, что позволяет при программировании обработки указывать направления и величины перемещения рабочих органов. В качестве единой системы координат для всех станков с ЧПУ принята стандартная прямоугольная (правая) система координат, при которой оси X, Y, Z указывают положительные перемещения инструментов относительно подвижных частей станков. Положительные направления движения заготовки относительно неподвижных частей станка указывают оси X', Y', Z', направленные противоположно осям X, Y, Z. Таким образом, положительными всегда являются такие движения, при которых инструмент и заготовка удаляются друг от друга. 10 У станков различных типов и моделей системы координат размещают по-разному в зависимости от расположения шпинделя (рисунок 6).  Рисунок 6 - Расположение осей у фрезерных станков с ЧПУ: а – вертикального; б – горизонтального Для всех станков с ЧПУ применяют единую систему обозначений координат, рекомендованную стандартом ISO 841:1974. При этом обозначение осей координат и направление движений в станках устанавливаются так, чтобы программирование операций обработки не зависело от того, что перемещается – инструмент или заготовка. За основу всегда принимается перемещение инструмента относительно системы координат неподвижной заготовки. Циклы обработки предназначены для облегченного (ускоренного) программирования. Для генерации управляющей программы необходимо ввести только чертежные размеры в диалоговом режиме, не задумываясь о написании самого G-кода. Фрезерные циклы программируются независимо от конкретной оси. Перед вызовом фрезерных циклов необходимо активизировать коррекцию инструмента. Значения подачи, скорости и направление вращения шпинделя должны быть запрограммированы в программе обработки деталей, если эти параметры не были введены во фрезерный цикл. Координаты центра для фрезерной схемы или обрабатываемого кармана программируются в правой системе координат. Фрезерные циклы предполагается программировать через выбор плоскости G17 (XY). Ось подачи на глубину – всегда третья ось этой системы координат 3. Программирование обработки на токарных станках с ЧПУ При программировании обработки на токарных станках с ЧПУ, для обработки каждой детали составляется управляющая программа, которая управляет станком с числовым программным управлением. Управляющая программа состоит из стандартных программ операционных команд, записанных в определённой последовательности для обработки конкретной детали. Значения размеров детали с чертежа вводятся в память запоминающего устройства, откуда они (значения) вводятся в управляющую программу. Управляющая команда выдаёт необходимый сигнал для воздействия на размеры – исполнительные приводы (привод подач, привод главного движения). В общем случае для создания процесса токарной обработки сначала следует задать модель изготавливаемой детали, исходную заготовку и оснастку. После этого надо сформировать последовательность обработки операция за операцией. Для каждой операции указывается, что и как требуется обработать. Обычно это какая-либо часть детали или деталь целиком и общие требования к процессу обработки, такие как высота гребешка, максимальный угол врезания, способы подхода и т. п. По введенной информации система автоматически рассчитает оптимальную траекторию с учетом заданных параметров. При этом по умолчанию считается, что каждая следующая операция получает ту же деталь и оснастку, что и предыдущая, а в качестве начальной заготовки каждой последующей операции передаётся весь материал, который остался после обработки предыдущей операцией. То есть, как и при реальной обработке, промежуточная заготовка изменяется от операции к операции, постепенно изменяясь по форме от начальной заготовки к конечной детали. Порядок действий для получения управляющей программы для станка с ЧПУ, в общем случае, сводится к последовательности действий: импортировать геометрическую модель; сформировать модель изготавливаемой детали, начальной заготовки и оснастки в корневом узле техпроцесса; создать последовательность технологических операций, назначить их параметры и рассчитать; сгенерировать управляющую программу. Типы технологических операций токарной обработки

Способы добавления элемента рабочего задания: 1. Добавление существующей кривой. Для этого в графическом окне следует выбрать нужную кривую (или набор кривых) и нажать на кнопку добавления желаемого типа элемента (цикла). 2. Добавление образующей группы поверхностей. Для этого в графическом окне следует выбрать нужные поверхности и нажать на кнопку добавления желаемого типа элемента (цикла). Образующая для этих поверхностей будет вычислена автоматически. 3. Добавление токарной образующей всей детали. Для этого следует нажать на кнопку добавления нужного типа элемента (цикла) без выделения каких-либо геометрических элементов в графическом окне SprutCAM все способы токарной обработки сгруппированы по операциям: ·. Универсальная токарная операция, обеспечивающая гибкое и удобное управление получаемой траекторией перемещения инструмента прямо в графическом окне. Позволяет внутри одной операции сгруппировать сразу несколько стратегий обработки - черновую, чистовую, обработку канавок, нарезание резьбы и т.д Основы программирования станков с ЧПУ: учебное пособие (uspu.ru) Разработка управляющей программы в системе «SprutCAM» - Автоматизирование проектирование конструкции и технологического процесса изготовления детали "Ролик" в среде SPRUT (studbooks.net) Характеристика и возможности системы SprutCAM Система SprutCAM является пакетом программ для работы под управлением семейства операционных систем Windows. Назначение системы - разработка управляющих программ для обработки деталей различной сложности на двух, двух с половиной, трех и четырех координатных станках с ЧПУ. SprutCAM используется при изготовлении штампов, пресс-форм, литейных форм, прототипов изделий, мастер-моделей, деталей машин и конструкций, оригинальных изделий, шаблонов; при гравировке надписей и изображений. Геометрическая модель может быть подготовлена в любой CAD-системе и передана в SprutCAM при помощи импорта файлов проектов формата IGES, DXF, STL, VRML, PostScript, 3dm или SGM. Система имеет три основных режима работы: подготовка геометрической модели, двумерные построения и формирование процесса обработки. Управление режимами работы производится выбором соответствующих закладок на панели главного окна системы (3D Модель, 2D Геометрия, Технология). В режиме подготовки геометрической модели производится импорт из файлов передачи геометрической информации, корректировка структуры геометрической модели, пространственные преобразования объектов, генерация новых элементов из существующих, а также управление визуальными свойствами объектов. Встроенная среда двумерных геометрических построений позволяет создавать двумерные геометрические объекты в произвольных плоскостях. Среда имеет мощные средства построения параметризованных геометрических моделей и возможность их привязки к координатам трехмерной модели. В режиме Технология формируется процесс обработки детали, который представляет собой последовательность технологических операций различных типов. Изменение их очередности и редактирование параметров возможны на любом этапе проектирования техпроцесса. При создании новой технологической операции система автоматически устанавливает весь набор параметров операции в значения 'по умолчанию' с учетом метода обработки и геометрических параметров детали. Имеется возможность доработки остаточного материала, обработки по заданной высоте гребешка, оптимизации обработки пологих и крутых участков, оптимизации по направлению уклона поверхности и прочие средства для получения оптимальной траектории движения инструмента. [4] С закладки Технология осуществляется доступ к постпроцессору для генерации управляющих программ.

Заключение В ходе выполнения курсового проекта мной были выполнены чертежи ролика при помощи системы SprutCAD. Так же при использовании системы автоматизированного проектирования SolidWorks 2009 была построена трёхмерная модель заготовки детали для вычисления необходимых характеристик. Исходя из условий задачи, мной были выбраны способы получения заготовки и тип производства. Автоматически был сформирован технологический процесс изготовления детали в среде SprutTP. Сгенерирована технологическая документация, содержащая все переходы и значения параметров для изготовления ролика. Создана управляющая программа для станков с ЧПУ при помощи модуля SprutCAM. Таким образом, при помощи различных программных средств и инженерных пакетов, мной была достигнута главная цель курсового проекта автоматизация проектирования конструкции и технологического процесса изготовления ролика в среде Sprut. Список литературы и интернет-ресурсов 1. Босинзон М.А. Современные системы ЧПУ и их эксплуатация / М.А. Босинзон; под ред. Б.И. Черпакова. – 2-е изд., стер. – М.: Издательский центр «Академия», 2008. – 192 с. 2. Бунаков П.Ю. Технологическая подготовка производства в САПР. – М.: ДМК Пресс, 2012. – 208 с. 3. Ловыгин А.А., Теверовский Л.В. Современный станок с ЧПУ и CAD/CAM-система. – М.: ДМК Пресс, 2012. – 280 с. 4. Малюх В.Н. Введение в современные САПР: курс лекций. – М.: ДМК Пресс, 2014. – 192 с. 5. Серебреницкий П.П. Программирование автоматизированного оборудования: учебник для вузов: В 2 ч. Ч. 1. / П.П. Серебреницкий, А.Г. Схиртладзе. – М.: Дрофа, 2008. – 576 с. 6. Серебреницкий П.П. Программирование автоматизированного оборудования: учебник для вузов: В 2 ч. Ч. 2. / П.П. Серебреницкий, А.Г. Схиртладзе. – М.: Дрофа, 2008. – 301 с. 7. Сосонкин В.Л., Мартинов Г.М. Системы числового программного управления: Учеб. пособие. – М.: Логос, 2005. – 296 с. |