Отчет по лабораторной работе 2 Влияние кристаллизации на структуру и свойства металлов и сплавов

Скачать 443.9 Kb. Скачать 443.9 Kb.

|

|

Отчет по лабораторной работе №2 «Влияние кристаллизации на структуру и свойства металлов и сплавов» По дисциплине: материаловедение 1.Цель работы

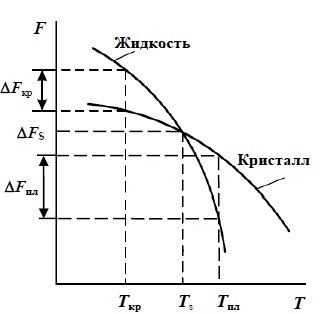

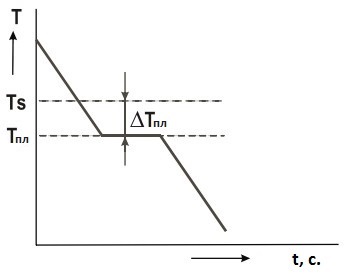

2.Оборудование и теоретическое описание работы Оборудование: биологические микроскопы, муфельная электропечь с термопарой и автоматическим потенциометром, металлическая форма (кокиль), керамическая форма, маятниковый копер МК-30. Кристаллизация – это процесс перехода вещества из жидкого состояния в твердое, кристаллическое. В расплавленном металле нет дальнего порядка: расстояния между атомами не являются постоянными. В процессе кристаллизации устанавливается дальний порядок: атомы располагаются на определенных расстояниях по каждому пространственному направлению, образуя кристаллическую решетку. Такое упорядоченное расположение возникает из-за равновесия сил притяжения и отталкивания между атомами и соответствует минимуму энергии взаимодействия атомов в металле. Процесс кристаллизации может идти самопроизвольно, но может вызываться и искусственными причинами. Всё это вызвано изменением свободной энергии:  , (1) , (1)где F– свободная энергия, U– полная внутренняя, T – температура, S – энтропия. Рис. . Зависимости свободной энергии металла от температуры Самопроизвольно идут только такие термодинамические процессы, которые приводят к уменьшению свободной энергии системы. С повышением температуры металла его свободная энергия как в жидком, так и в твердом состоянии снижается, но с разной скоростью: свободная энергия жидкого металла снижается быстрее (рис. 1). Поэтому кривые зависимости свободной энергии от температуры пересекаются при какой-то температуре  . При любой температуре ниже . При любой температуре ниже  меньшим уровнем свободной энергии обладает твёрдый металл, поэтому, если охладить расплав до температуры меньшим уровнем свободной энергии обладает твёрдый металл, поэтому, если охладить расплав до температуры  , начнется кристаллизация. , начнется кристаллизация. Температура  , при которой свободная энергия металла в твердом и жидком состоянии одинакова, есть теоретическая температура кристаллизации. При ней свободные энергии твёрдой и жидкой фаз одинаковы: , при которой свободная энергия металла в твердом и жидком состоянии одинакова, есть теоретическая температура кристаллизации. При ней свободные энергии твёрдой и жидкой фаз одинаковы: . (2) . (2)Для того, чтобы процесс кристаллизации осуществился необходимо переохлаждение относительно теоретической температурой кристаллизации. В таком случае образование кристаллов дает выигрыш в свободной энергии, что и является движущей силой процесса. Реальная температура кристаллизации  всегда меньше теоретической. Разность между теоретической и реальной температурой кристаллизации называется степенью переохлаждения всегда меньше теоретической. Разность между теоретической и реальной температурой кристаллизации называется степенью переохлаждения  : : . (3) . (3) Рис. . Кривая охлаждения расплавленного металла Измеряя температуру металла в процессе кристаллизации, можно получить кривую охлаждения, график в координатах «температура – время» (рис. 2). При этом свободная энергия в жидкой фазе больше, чем в твёрдой, что, соответственно, создаёт выделение энергии (рис. 1):   . (4) . (4)Существует и обратный кристаллизации процесс – плавление. Он происходит, наоборот, при перегреве выше равновесной температуры. При этом свободная энергия в твёрдом состоянии больше свободной энергии в жидком (рис. 1):   . (5) . (5)Нагревание расплава выше равновесной температуры называют перегревом. Разность между теоретической и реальной температурой плавления называется степенью перегрева:   . (6) . (6)Механизм процесса кристаллизации можно представить в виде двух элементарных процессов:

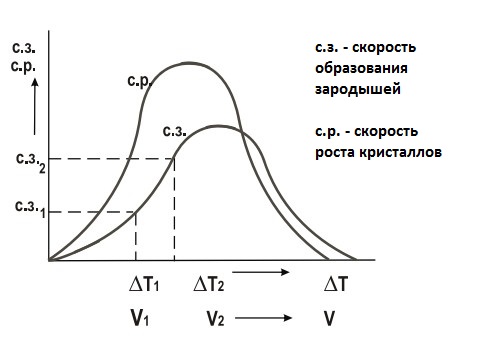

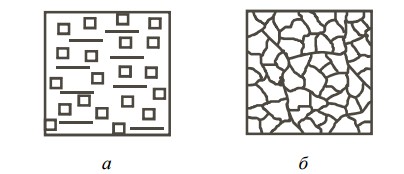

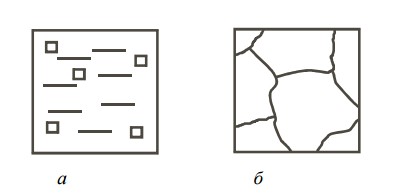

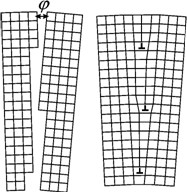

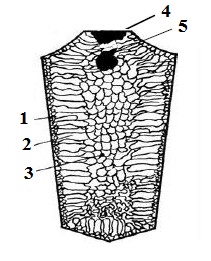

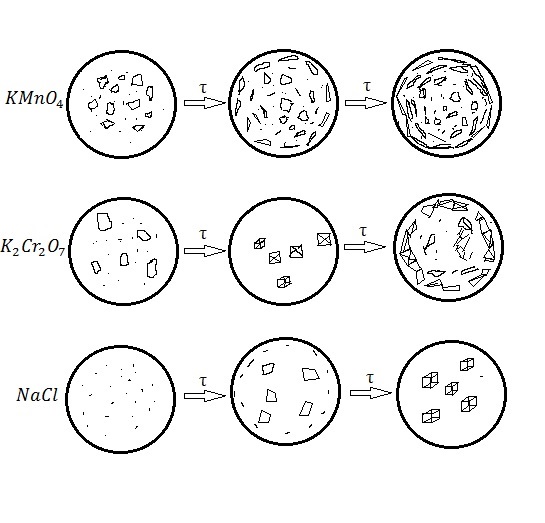

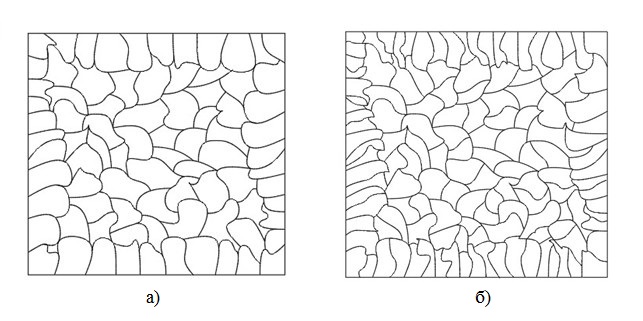

Рис. . Зависимость скорости процесса кристаллизации от степени переохлаждения Скорости этих элементарных процессов зависят от степени переохлаждения  или скорости охлаждения металла или скорости охлаждения металла  (рис. 3). На графике видно, что при малых скоростях охлаждения и малых степенях переохлаждения ( (рис. 3). На графике видно, что при малых скоростях охлаждения и малых степенях переохлаждения ( и и  ) получается небольшая скорость образования зародышей (с.з.1). Следовательно, в кристаллизующейся жидкости образуется небольшое число центров кристаллизации и из них вырастает небольшое число кристаллов, что приводит к появлению крупнозернистой структуры после затвердевания металла (рис. 4). ) получается небольшая скорость образования зародышей (с.з.1). Следовательно, в кристаллизующейся жидкости образуется небольшое число центров кристаллизации и из них вырастает небольшое число кристаллов, что приводит к появлению крупнозернистой структуры после затвердевания металла (рис. 4). Рис. . Кристаллизация при медленном охлаждении: а – начало процесса; б – окончание процесса Если же кристаллизация происходит при больших скоростях охлаждения и больших степенях переохлаждения (  и и  ), то в жидкости образуется большое количество центров кристаллизации (с.з.2) и из них, соответственно, вырастает большое число кристаллов. Металл при этом получается мелкозернистый (рис. 5). ), то в жидкости образуется большое количество центров кристаллизации (с.з.2) и из них, соответственно, вырастает большое число кристаллов. Металл при этом получается мелкозернистый (рис. 5).  Рис. 5. Кристаллизация при быстром охлаждении: а – начало процесса; б – окончание процесса Столкновение растущих кристаллов приводит к потере ими правильной огранки. Такие потерявшие правильную форму кристаллы называются зернами. При очень маленькой скорости охлаждения может возникнуть единственный центр кристаллизации, из которого вырастет монокристалл. При очень больших скоростях охлаждения достигаются такие большие степени переохлаждения, что тепловое движение атомов в металле замедляется, они не успевают образовать дальний порядок, выстроиться в кристаллическую решетку. Металл становится твердым, но не имеет кристаллического строения. Это аморфный металл или металлическое стекло. Рис. 6. Малоугловые границы субзёрен Каждое из крупных зёрен состоит из более мелких – блоков (или субзёрен), разориентированных на небольшие углы (около 5-ти градусов). Границу между ними называют малоугловой (рис. 6). Такие границы могут присутствовать как между зернами поликристалла, так и в монокристаллах. Угол разориентировки связан с модулем вектора Бюргерса  краевых дислокаций и расстоянием Dмежду ними соотношением: краевых дислокаций и расстоянием Dмежду ними соотношением:  . (7) . (7)Так как структура материала определяет его свойства, закономерности кристаллизации могут быть использованы для создания необходимых свойств того или иного металла. Так, мелкозернистый металл обладает более высоким сопротивлением деформации и большей вязкостью. Дело в том, что границы зерен являются барьером для развития деформации и для роста трещины. В металле с мелким зерном суммарная поверхность зерен в единице объема больше, чем в крупнозернистом. Поэтому и сопротивление мелкозернистого металла деформированию и разрушению больше. Если необходимую скорость кристаллизации обеспечить не удаётся, то для измельчения зерна в жидкий металл вводят небольшие добавки примесей в виде мелких нерастворимых в расплаве частиц. Такой процесс называется модифицированием, а вводимые добавки – модификаторами. Стоит отметить, что при получении отливок затвердевание металла в форме происходит с разными скоростями в различных её частях. Скорость охлаждения уменьшается от стенки формы к центральной её части, при этом меняется и направление теплоотвода в местах роста кристаллов. В результате полученный слиток имеет разное строение по сечению, а значит, и разные свойства (рис. 7).  Рис. 7. Характерные зоны слитка: 1 – корка (зона мелких по-разному ориентированных кристаллов); 2 – зона столбчатых кристаллов, растущих в направлении, обратном направлению теплоотвода; 3 – зона крупных, произвольно ориентированных кристаллов; 4 – усадочная раковина в верхней части слитка; 5 – пористость Поэтому в таком неоднородном свежеотлитом металле будет большое количество дислокаций. Для того, чтобы их количество уменьшить необходимо сделать отжиг слитка, таким образом выровняв размер зёрен и упорядочив структуру. 3.Ход выполнения При выполнения лабораторной работы были рассмотрены изломы цинка и чугуна. Главное их отличие заключается в зонах кристаллизации. У цинка зона столбчатых кристаллов занимает практически весь объём слитка, за исключением корки по краям, отсутствует зона равноосных кристаллов. У чугуна же присутствует как зона столбчатых кристаллов, так и зона равноосных кристаллов. Такие различия можно объяснить разными объёмами слитков, а также разной формой отливки. Затем проследили за процессом кристаллизации солей  (1), (1),  (2), (2),  (3) в их растворах (рис. 8). (3) в их растворах (рис. 8). У соли (1) при окончательной кристаллизации образовались вытянутые кристаллы, кристаллы нитевидной формы; у соли (2) образовались кристаллы ромбической формы; у соли (3) образовались кристаллы в форме параллелепипедов. Различия в кристаллических решётках каждой из представленных солей объясняют разную форму образовавшихся кристаллов. Несмотря на это, можно выявить общую черту процесса их образования – большинство центров кристаллизации появилось по краям капли, соответственно, большинство образовавшихся кристаллов можно было наблюдать там же. Это можно объяснить более быстрым отводом тепла с краёв капли, чем с её центральной части. В ходе лабораторной работы были исследованы на ударную вязкость при помощи маятникового копёра две заготовки силумина с большим (рис. 9, а) и с малым количеством зёрен (рис. 9, б), охлаждённых в металлической и керамической форме (песке) соответственно. Далее были произведены расчёты ударной вязкости по формуле:  . (8) . (8)Результаты измерений можно видеть в таблице 1. Результаты исследования на ударную вязкость Таблица

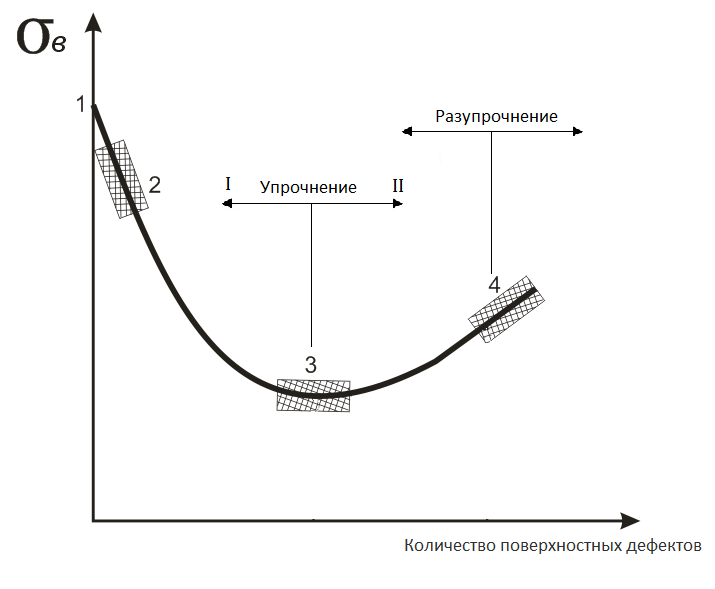

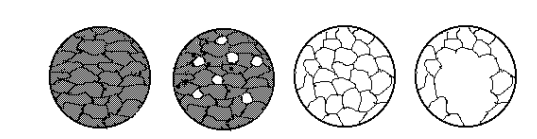

Для силумина, остывшего в металлической форме в соответствии с данными из таблицы 1: Для силумина, остывшего в керамической форме в соответствии с данными из таблицы 1:  . (9) . (9)Для силумина, остывшего в керамической форме в соответствии с данными из таблицы 1: Рис. 9. Изломы силумина: а) остывшего в керамической форме; б) остывшего в металлической форме  . (10) . (10) Рис. 10. Зависимость Одинга-Бочвара Как можно видеть из полученных данных, образец, охлаждённый в металлической форме, потребовал большей работы для разрыва. Такой эффект можно объяснить мелкозернистостью в заготовке и, следовательно, большим количеством дефектов, которые замедляют дислокации в сплаве. Таким образом в данном эксперименте проявляется зависимость Одинга-Бочвара (рис. 10), где образец, полученный из керамической формы по характеристикам можно поместить ближе к фрагменту графика, обозначенному цифрой 3 справа, а другой образец правее, ближе к фрагменту, обозначенному цифрой 4 (упрочнение металла, путём увеличения дефектов).  Рис. 11. Изменение структуры мелкозернистого металла при рекристаллизации Для того чтобы от мелкозернистой структуры перейти к крупнозернистой необходимо произвести рекристаллизацию металла (рис. 11). Под рекристаллизацией понимают полную или частичную замену зерен новыми. Новые зерна, зарождающиеся при рекристаллизации, отличаются меньшей плотностью дефектов. Таким образом из мелких зерен получают крупные, то есть двигаются по пути разупрочнения от фрагмента 4 к фрагменту 3 (рис.10).  4.Вывод 5.Ответы на вопросы методуказаний

Движущей силой в процессе кристаллизации является стремление системы сведения к минимуму энергии взаимодействия атомов в металле.

Механизм процесса кристаллизации можно представить в виде двух элементарных процессов: 1) Образование в жидкости центров кристаллизации (зародышей, мельчайших твердых частиц). 2) Рост кристаллов из образовавшихся зародышей.

Степень переохлаждения – это разность между теоретической и реальной температурой кристаллизации (  ). ).

Структура слитка неодинакова по сечению, так как затвердевание металла в форме происходит с разными скоростями охлаждения в различных ее частях. Скорость охлаждения уменьшается от стенки формы к центральной ее части, что приводит к изменению направления теплоотвода в местах роста кристаллов.

При малых скоростях охлаждения получается небольшая скорость образования зародышей. Следовательно, в кристаллизующейся жидкости образуется небольшое число центров кристаллизации и из них вырастает небольшое число кристаллов, что приводит к появлению крупнозернистой структуры после затвердевания металла. При больших скоростях, наоборот, образуется большое число центров кристаллизации и из них вырастает большое число кристаллов, приводящих к появлению мелкозернистой структуре металла. Также, при очень малой скорости охлаждения образуется всего один центр кристаллизации и, следовательно, монокристалл; при очень большой скорости кристаллизации – в металле не успевают образоваться центры кристаллизации, и он застывает некоторой аморфной структурой, получается, так называемое, металлическое стекло.

Мелкозернистый металл можно получить при больших скоростях охлаждения, также такой металл можно получить с помощью модифицирования - введения небольших добавок примесей в виде мелких нерастворимых в расплаве частиц (модификаторов).

Из мелкозернистой структуры можно получить крупнозернистую при помощи отжига – вида термической обработки, заключающегося в нагреве до определённой температуры, выдержке в течение определенного времени при этой температуре и последующем, охлаждении до комнатной температуры.

Согласно зависимости Одинга-Бочвара, чем меньше дефектов, зёрен в металле, тем его прочность меньше (исключение – чистые металлы), соответственно, чем в металле дефектов, зёрен больше (но не более 1012), тем его прочность больше.

Свойства крупнозернистого и мелкозернистого металла различны, потому что в крупнозернистом металле меньше дефектов, зёрен, чем в мелкозернистом, соответственно, движение дислокаций будет замедляться в меньшей степени, необходимая нагрузка для их создания будет меньше, и, соответственно, металл будет менее прочным. |