Назначение и устройство токарно-револьверного станка. Отчет по лабораторной работе

Скачать 209.88 Kb. Скачать 209.88 Kb.

|

|

ОТЧЕТ по лабораторной работе № Назначение и устройство токарно-револьверного станка Студент гр. № Преподаватель: Санкт-Петербург 2017 г.

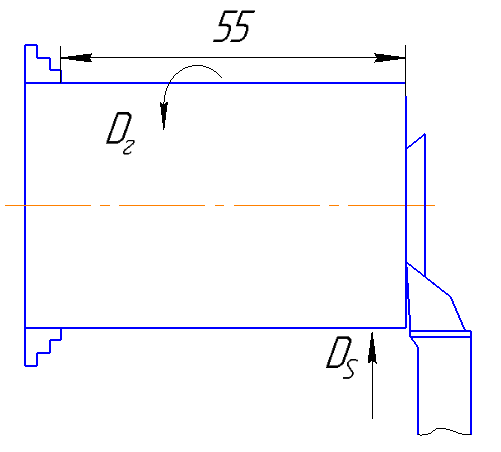

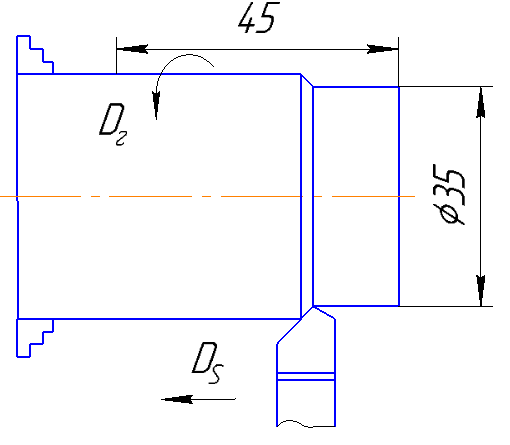

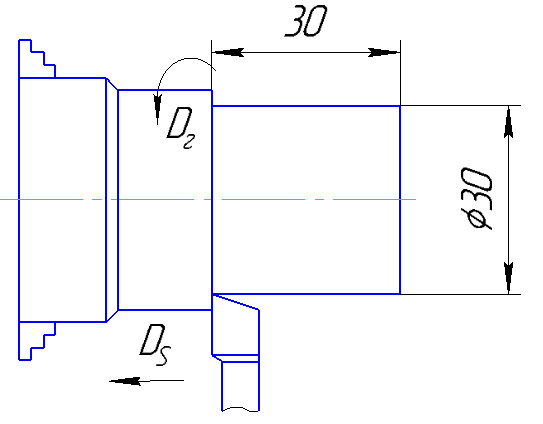

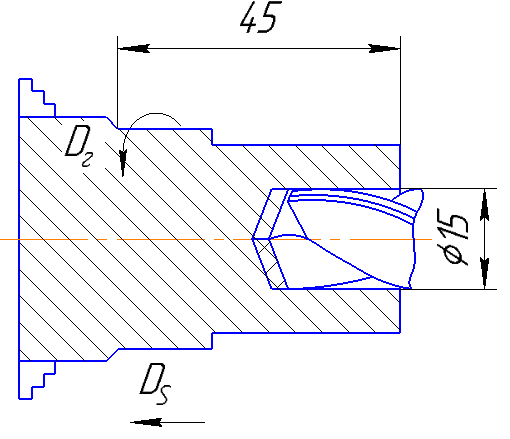

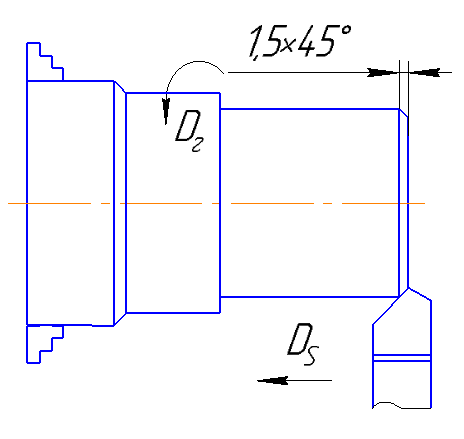

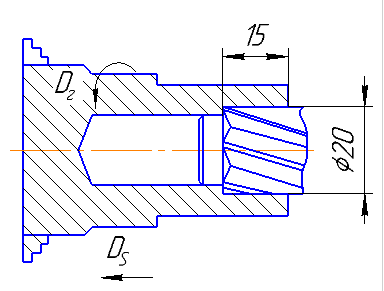

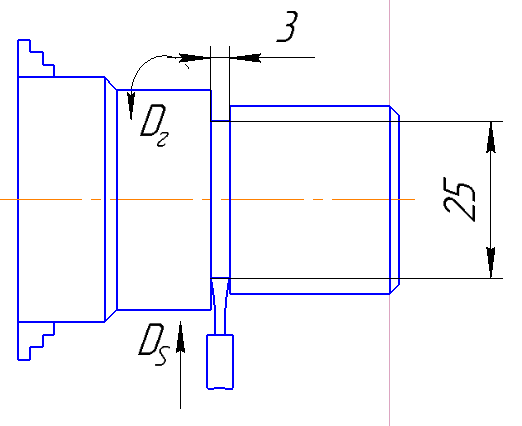

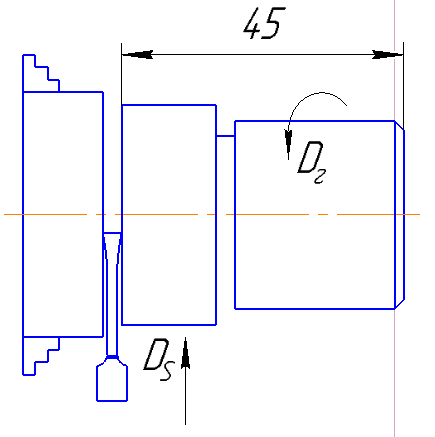

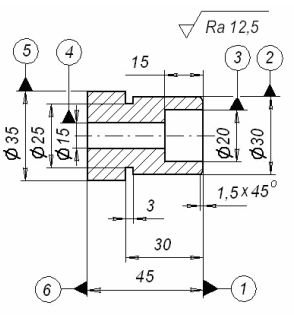

Номер: 11 Формулировка: Провести хронометрирование работ, выполняемых при наладке токарно-револьверного станка модели 1341, рассчитать штучно-калькуляционное время на изготовление детали «Вал», определить коэффициенты непроизводственных затрат для изготовления партии заготовок на станках токарной группы и выбрать тип станка , обеспечивающий минимум значения коэффициента непроизводительных затрат. Исходные данные: Партия, Z, шт/год: 60000. Заготовка - пруток 40мм 2. Технологический эскиз детали Рисунок 1.1 - Технологический эскиз2. Данные хронометрирования работ при наладке станка модели 1341Таблица 1 – Результаты хронометрирования элементов штучно-калькуляционного времени

τ1 – время на установку и снятие заготовки; τ2 – время на подвод и отвод инструмента ; τ3 – время на смену режущего инструмента; τ4 – время на изменение режима резания ; τ5– время на контроль размеров; τ6– время установки, выверки и закрепления на станке приспособления;  – время на установку режущих инструментов; – время на установку режущих инструментов;τ8 =0,4  – время на установку на станке заданных режимов резания; – время на установку на станке заданных режимов резания;4. Последовательность переходов технологической операции

5. Расчет штучно-калькуляционного времени и коэффициента непроизводительных затратШтучно-калькуляционное время Тшк рассчитываетсяпо формуле:  где То— основное время, затрачиваемое непосредственно на резание и определяемое расчётом; Твсп— вспомогательное время; Тобс— время на обслуживание станка, связанное с заменой затупившегося инструмента, его подналадкой и yбopкой станка от стружки; Тотд— время отдыха рабочего; Тпз— подготовительно-заключительное время, затрачиваемое на наладку станка к обработке всей партии заготовок, уборку станка и на ряд других процедур; N — количество заготовок в партии, обрабатываемых без переналадки станка. 5.1) Основное время обработки заготовки на станке TО Основное время обработки заготовки на станке TО, затрачиваемое на резание на технологическом переходе данной операции можно рассчитать по формуле:  где  - длина пути инструмента, мм; n – частота вращения шпинделя, об/мин; - длина пути инструмента, мм; n – частота вращения шпинделя, об/мин;  - подача, мм/об. - подача, мм/об.При расчете основного времени при подрезании торца 1 необходимо задаться некоторым начальным условием: деталь точится из прутковой заготовки диаметром dПР = 40 мм, тогда длина пути инструмента на данном переходе  мм. мм.Частоту вращения шпинделя можно найти по формуле:  где 1000 – переводной коэффициент; V – скорость резания, м/мин; d – максимальный диаметр обрабатываемой поверхности, мм.  об/мин. об/мин.Выбираем ближайшее меньшее значение частоты вращения шпинделя, n1= 150 об/мин.  мин. мин.Во втором переходе:  об/мин. об/мин.Выбираем ближайшее меньшее значение частоты вращения шпинделя, n2 = 265 об/мин.:  мин. мин.В третьем переходе:  об/мин. об/мин.Выбираем ближайшее меньшее значение частоты вращения шпинделя, n3 = 475 об/мин.  мин. мин. В четвертом переходе при точении канавки:  об/мин. об/мин.Выбираем ближайшее меньшее значение частоты вращения шпинделя, n4 = 800 об/мин:  мин. мин.В пятом переходе:  об/мин. об/мин.Выбираем ближайшее меньшее значение частоты вращения шпинделя, n5= 150 об/мин. Найдем основное время выполнения этого перехода, подставляя соответствующие значения в формулу:  мин. мин.Шестой переход:  об/мин об/минВыбираем ближайшее меньшее значение частоты вращения шпинделя, n5= 475 об/мин.  мин минСедьмой переход  об/мин об/минВыбираем ближайшее меньшее значение частоты вращения шпинделя, n7= 265 об/мин  мин минВосьмой переход  об/мин об/минВыбираем ближайшее меньшее значение частоты вращения шпинделя, n5= 265 об/мин  мин минОсновное время обработки всей заготовки:  мин мин5.2) Суммарное вспомогательное время  Суммарное вспомогательное время  определяют по формуле: определяют по формуле:   (мин). (мин).5.3) Время обслуживания станка  Затрачивается на замену затупившихся инструментов и связанные с этим подналадки станка, а также на удаление стружки  5.4) Время регламентированного отдыха рабочего Tотд  5.5) Подготовительно-заключительное время Tпз Подготовительно-заключительное время Тпз определяется по формуле:  где τ6— время установки, выверки и закрепления на станке приспособления (принимаем τ6 = 0,3τ7); τ7 — время на установку режущих инструментов; τ8— время на установку на станке заданных режимов резания (принимаем τ8 = 0,4τ7). Затраты на установку инструментов рассчитывают по следующей формуле:   - число устанавливаемых инструментов φ-типа - число устанавливаемых инструментов φ-типа - время на первоначальную установку и наладку одного инструмента φ-типа. - время на первоначальную установку и наладку одного инструмента φ-типа.  = τ6+τ7+τ8 =1.7∙ τ7=27,2(мин.) = τ6+τ7+τ8 =1.7∙ τ7=27,2(мин.)5.6)Штучно-калькуляционное время Подставляя найденные временные затраты в формулу рассчитаем штучно-калькуляционное время для заданной технологической операции при размере партии заготовок N = 60000 шт: Штучно-калькуляционное время равно:  5.7)Доля непроизводительных затрат при N=60000  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||