черовик станок. 1. Описание и анализ конструкции станка 1720ПФ30. 1 Назначение станка

Скачать 115.85 Kb. Скачать 115.85 Kb.

|

|

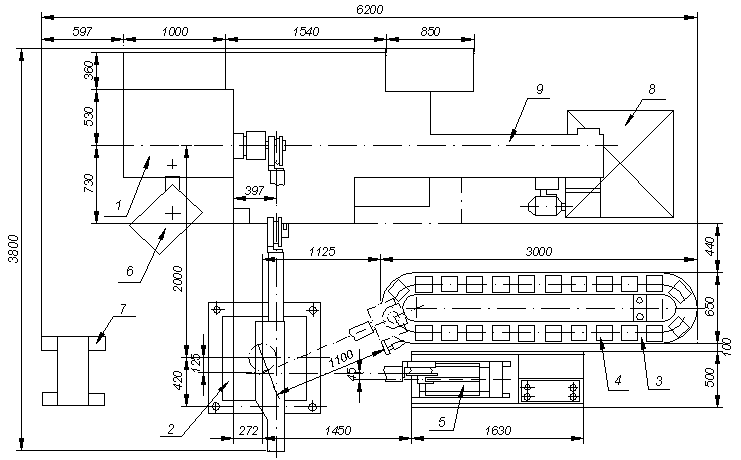

описание ремонта и наладки токарного обрабатывающего центра модели ТС1720Ф3 1. Описание и анализ конструкции станка 1720ПФ30.1 Назначение станкастанок шпиндельный резание технический Токарно-центровой полуавтомат 1720ПФ30 с ЧПУ предназначен для обработки наружных и внутренних поверхностей деталей со ступенчатым и криволинейным профилем, а также для нарезания резьб в автоматическом режиме по управляющей программе. Наибольший диаметр обрабатываемой детали - 400 мм, длина - 200 мм, масса - 20 кг, расстояние между центрами - 750 мм. Станок оснащен 12 позиционной инструментальной револьверной головкой, имеет конвейер для уборки стружки. Высокая мощность главного привода (18,5 кВт) и частоты вращения шпинделя полуавтомата позволяют эффективно использовать режущие свойства современных инструментов во всем диапазоне обрабатываемых диаметров. Полуавтомат может быть оснащен различными системами ЧПУ. .2 Описание устройства станкаВнешний вид станка 1720ПФ30 приведен на рис. 1.  Рис. 1 Внешний вид станка 1720ПФ30. На рисунке 2 показан общий вид РТК на базе токарно-центрового станка с ЧПУ модели 1720ПФ30 и отмечены его основные элементы. В состав РТК входят: токарный патронно-центровой станок с ЧПУ мод. 1720ПФ30 (поз. 1); встроенный в станок ПР мод. М10П62.01 или ПР настольного типа мод. М20П40.01 тактовый стол типа СТ220 (поз. 3), на платформы (поз. 4) которого устанавливаются в ориентированном виде заготовки; инструментальный магазин барабанного типа (поз. 5) с набором сменных режущих блоков, автоматически устанавливаемых в револьверной головке станка при помощи ПР; устройства ЧПУ станка (поз. 6) различного типа с возможностью оперативной подготовки и редактирования управляющих программ и ПР (поз. 7) типа «Контур-1», объединенных в единую систему управления РТК; тара для стружки (поз. 8), отводимой конвейером (поз. 9) из рабочей зоны станка. При работе данного РТК в составе ГПС он дополнительно оснащается устройствами для активного контроля обрабатываемого изделия при помощи измерительной щуповой головки, установленной на инструментальном диске револьверного суппорта станка, а также устройствами для измерения и контроля инструментов с их автоматической заменой при износе или поломке.   Рис. 2 Общий вид РТК на базе станка 1720ПФ30 Таблица 1. Технические характеристики станка

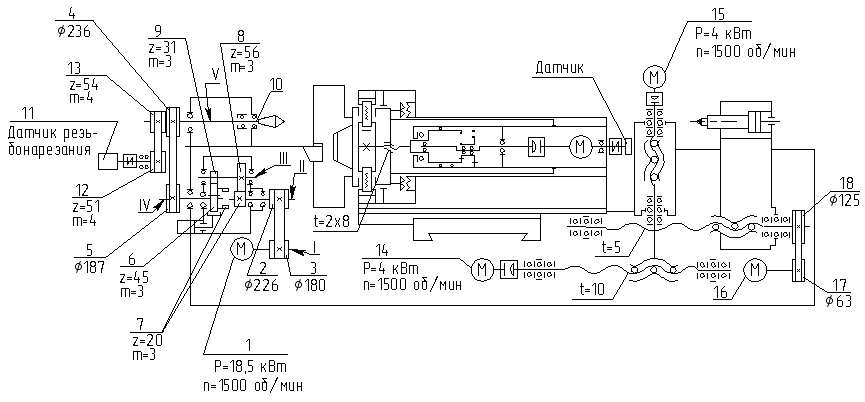

Кинематическая схема станкаСтанок с ЧПУ, кинематическая схема которого показана на рис. 3, выпускается в двух исполнениях: силовом - с увеличенным крутящим моментом на шпинделе и скоростном - с увеличенным пределом частоты вращения шпинделя. Вращение шпинделя осуществляется от двигателя 1 (Р=18,5кВт; п=1500 об/мин) с регулируемой частотой вращения вращение передается с вала I на вал II через ременную передачу со шкивами 2 (226) и 3 (180), далее вращение передается через двухступенчатую коробку скоростей с вала II на вал III и далее на вал IV и поликлиновую ременную передачу со шкивами 4 (236) и 5 (187). Коробка скоростей в зависимости от положения шестерни-муфты 6/7 (которая переключается с помощью гидроцилиндра) обеспечивает передачу вращения или напрямую (передаточное отношение 1:1) или через шестерни 7 (z = 45, m = 3) - 8 (z = 56, m = 3), 9 (z = 31, m = 3) - 6 (z = 45, m = 3) с общим передаточным отношением i = 1:4. С вала IV вращение передается на шпиндель 10. Резьбонарезание осуществляется при помощи датчика резьбонарезания 11, связанного со шпинделем зубчато ременной передачей 12 (z = 51, m = 4) - 13 (z = 54, m = 4). Продольное и поперечное перемещение суппортов осуществляется от двигателей 14, 15, 16, через соответствующую ременную передачу со шкивами 17 (63) и 18 (125) и шариковинтовые пары с шагом Р = 10 мм и Р = 5 мм.  Рис. 3 Кинематическая схема станка 1720ПФ30 2. Расчет коробки скоростей станкаАнализ кинематической схемы станка 1720ПФ30 показывает, что привод главного движения включает электродвигатель две ременные передачи с передаточными отношениями дн = 2Мдн∙пн, где Pдн, в Вт; Мдн, в Н∙м; пн, об/сек. До модернизации в станке применялся двигатель серии 2ПФ, характеристики которого приведены в табл. 2. Эти двигатели достаточно часто встречаются в коробках скоростей станков с ЧПУ. Пределы частот вращения у двигателей  где пн - номинальная частота вращения. Таблица 2 - Характеристика двигателя серии 2ПФ

По заданию привод главного движения необходимо модернизировать с целью расширения диапазона регулирования частот вращения шпинделя. Для этого применим электропривод «Мезоматик-V» структуры привода сохраним, т.е. оставляем две пары зубчатых колес, ременные передачи и муфту. Возможно, по результатам расчета, необходимо будет изменить передаточные отношения при сохранении межосевого расстояния между валами. .1 Выбор основных геометрических параметовDmax - максимальный диаметр обработки детали, Dmax = 210 мм; Dmin - минимальный диаметр обработки детали, Dmin = 30 мм; Dрасч - расчетный диаметр обработки детали, Dрасч = 0,6Dmax = 0,6∙210 = 126 мм; Высота центров  Принимаем по ГОСТ 440-57 Н = 160 мм. .2 Расчет режимов резанияПредельный припуск на обработку определяем по формуле где Сt - коэффициент зависящий от материала и вида заготовки; для стали Сt = 0,7 - 0,8; принимаем Сt = 0,75. Предельную подачу определяем по формуле Скорость резания при обработке твердым сплавом: Vчерн = 60 - 120 м/мин; Vчист = 120 - 200 м/мин; при обработке быстрорежущей сталью: Vчерн = 30 - 50 м/мин; при обработке пластинами СМП: V = 180 - 320 м/мин. Находим значения расчетных частот вращения шпинделя   где Vminбр - min скорость резания инструментом из быстрорежущей стали, Vminбр = 25 м/мин; Vmaxтв.сп - max скорость резания инструментом фирмы Korloy из твердого сплава, Vmaxтв.сп = 320 м/мин; Частоты вращения шпинделя стандартизированы, их нельзя назначать произвольно. Воспользуемся таблицей 3 «Нормальные ряды чисел в станкостроении» приведенной в пособии «Оборудование автоматизированного производства». В столбце со знаменателем Выпишем стандартные частоты вращения шпинделя: 50, 56, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000, 2240, 2500, 2800, 3150, 3550. Привод главного движения должен обеспечить частоту вращения шпинделя пшт min = 50 об/мин; пшт max = 3550 об/мин максимально возможная частота вращения шпинделя не должна превышать пд max. Мощность потребную на резание определяем исходя из составляющих сил резания. По результатам анализа технологических процессов, реализуемых на проектируемом станке и расчёта режимов резания определяем мощность, потребную на резание Рz. Задаваясь коэффициентом полезного действия (η = 0,8÷0,9) коробки скоростей, находим мощность двигателя. Главную составляющую сил резания определяем по формуле где Ср = 300; хр = 1,0; ур = 0,75; пр = - 0,15; t = 4,46 мм; s = 1,38 мм/об; Vmax = 320 м/мин. Кмр = 0,85; Кр = 0,89; Кγр = 1,0; Кλр = 1,0; Кrр = 0,91. Определяем крутящий момент от сил резания Эффективную мощность потребную на резание определяем по формуле  Мощность электродвигателя главного движения определяем по формуле  Исходные данные: привод главного движения должен обеспечить частоту вращения шпинделя n1 = пшт min = 50 об/мин; пшт max = 3550 об/мин максимально возможная частота вращения шпинделя не должна превышать пд max. Поэтому примем ее меньше, чем пд max = 4500 об/мин; пz = пшп тах= 3550 об/ мин, как удовлетворяющую условию пz < пд max = 4500 об/мин; при знаменателе геометрической прогрессии φ = 1,12. По ней подбираем двигатель. Выбираем двигатель электропривод типа «Мезоматик-V» производства Чехии (табл. 3) предназначен для приводов главного движения металлорежущих станков и других промышленных механизмов с числовым программным управлением Таблица 3 - Характеристика двигателя типа «Мезоматик-V»

Техника безопасности 1. Опасности в работе: Ранение рук и пальцев. Перлом локтевой кости. Заматывание волос оправкой фрезы и скальпирование. Поражение глаз отлетающей стружкой при обработке хрупких металлов. Но, кроме указанных, возможны и другие несчастные случаи, характерные для работы на металлорежущих станках. 2. До начала работы: Одеть и привести в порядок свою спецодежду. Застегнуть обшлага рукавов на пуговицы. Спрятать волосы под берет, косынку, завязанную без свисающих концов. Надеть защитные очки. Осмотреть станок и проверить его исправность на холостом ходу; проверить на месте ли все ограждения и исправны ли они. Проверить исправность рабочего и вспомогательного инструмента. 3. Во время работы: Установить и надежно укрепить шлифовальный круг и обрабатываемую деталь. Не класть ничего на станок и не облокачиваться на него. Не отвлекаться во время работы посторонними делами и разговорами. Пользоваться только исправным инструментом. Не хватать шлифовальный круг, работающие части станка. Не убирать стружку руками, а пользоваться для этого щеткой и др. инвентарем. Не тормозить станок руками нажимом на ремень или шкив. Нельзя работать на станке со снятым ограждением. Нельзя отлучаться от станка, не остановив его предварительно. 4. Техника безопасности в аварийных ситуациях: В случае поражения током пострадавшего надо любым способом немедленно освободить от действия тока, обесточить оборудование инструментом с изолированной ручкой. При освобождении пострадавшего от воздействия тока не прикасаться к нему оголенными руками. О случившемся немедленно сообщить администрации. Если пострадавший потерял сознание и отсутствует дыхание, то до прибытия скорой помощи нужно сделать ему искусственное дыхание. При любых способах искусственного дыхания необходимо соблюдать следующие правила: Обеспечить приток свежего воздуха; Освободить пострадавшего от всякой одежды, стесняющей дыхание; Проверить, нет ли каких-либо инородных предметов, которые могут закрывать отверстие гортани и механически препятствовать дыханию. 5. В случае загорания электрооборудования необходимо: Если оборудование под действием тока, тушить огнетушителем ОУ-2, ОУ-5, ОУ-8 или сухим песком; Обесточенное оборудование тушить песком или огнетушителем ОП-5; Сообщить о загорании по телефону 01. 6. После окончания работы: Остановить станок. Удалить стружку со станка и вытереть тщательно его и инструмент. Привести в порядок рабочее место. Смазать станок. Сдать учителю станок и рабочее место. 7. Правила безопасности при транспортировке и установке: Распаковку упаковочного ящика, транспортирование распакованного автомата и его установку производить согласно указаниям соответствующих разделов руководства. Грузоподъемные устройства следует выбирать с учетом массы станка и его составных частей и указаний раздела. При монтаже и демонтаже для безопасного перемещения станка и надежного заваливания следует использовать штанги диаметром не менее 30 мм и длиной не менее 1,5 м. При расконсервации следует руководствоваться требованиями безопасности ГОСТ 9.014 – 78 "Временная противокоррозионная защита изделий". 8. Правила безопасности при подготовке станка к работе: Не допускать персонал к работе без ознакомления с руководством по эксплуатации и правилами техники безопасности. Проверить наличие, исправность и надежность крепления кожухов ограждения. Особое внимание обратить на установку верхнего откидного кожуха, закрывающего рабочую зону. Для обеспечения безаварийной работы станка напряжение питающей сети на его входе должно быть в пределах от 0,9 до 1,1 номинального значения. Станок и входящие в его состав устройства, которые могут оказаться под опасным напряжением, должны иметь надежное заземление. К заземляющему зажиму, установленному в шкафу с электрооборудованием, должен быть подведен от сети заземляющий провод или шина сечением 2,5 мм 2. Качество заземления должно быть проверено путем внешнего осмотра и измерения сопротивления между металлическими частями станка, на которых установлены элементы электрооборудования, и зажимом для заземления, находящимся на входе к станку. Сопротивление цепи заземления не должно превышать 0,1 Ом. Перед включением распределительного вала на автоматический цикл провернуть вал на один оборот с целью проверки работы механизмов и правильности чередования переходов. Многократным включением и выключением станка проверить действие кнопки "Аварийный стоп". 9. Правила безопасности при работе автомата: Категорически запрещается снимать крышку шпиндельной бабки или какие-либо ограждения. Проверять правильность установки ограждений, защищающих обслуживающий персонал от брызг СОЖ. Следить, чтобы рабочее место у автомата не было грязным и загроможденным. Запрещается во время работы производить регулирование механизмов. Запрещается нарушать или какими-либо другими способами деблокировать предусмотренные конструкцией автомата блокировки. Рукоятка ручного привода распределительного вала при включении автоматического цикла должна располагаться в нижней зоне. Усилие перемещения не должно превышать 3 кгс. Категорически запрещается разъединять и соединять составные части штепсельных разъемов, находящихся под напряжением. Чистка, обтирка автомата должны производиться при полной остановке автомата и отключении его от электросети. Сопротивление изоляции проводов питания силовых цепей и цепей управления должно быть не менее 1 Мом. 10. Правила безопасности при проверке технического состояния станка: При ремонте и перерывах в работе вводной выключатель должен быть обязательно отключен и заперт специальным устройством, предусмотренным конструкцией. Категорически запрещается производить работы под напряжением. Периодически, один раз в 2 – 3 месяца, следует проверять надежность заземления автомата и электродвигателей, освещения, световую сигнализацию и работу блокировочных устройств. При производстве работ необходимо пользоваться только исправными ключами и отвертками. Внимание! Действие всех блокировок должно проверяться на холостом ходу и под нагрузкой при первоначальном пуске станка, а также при профилактических осмотрах и ремонтах. Категорически запрещается работать на станке при обнаружении неисправностей в работе блокировок. Продолжать работу на станке разрешается только после устранения причин, вызвавших эти неисправности. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||