|

|

Отчет по практике. Отчет по полигонной практикена предприятии зао Белгородский цемент

Министерство Образования РФ

Белгородский государственный технологический университет

им. В.Г. Шухова

Кафедра механического оборудования

Отчет

по полигонной практикена предприятии

ЗАО «Белгородский цемент»

Выполнил:

студентка группы МОМ-13

Шишко И.А.

Проверил:

Герасименко

Белгород - 2007 г.

Содержание:

1. Краткая характеристика ЗАО «Белгородский цемент»

1.1. История завода

1.2. Номенклатура выпускаемой продукции

2. Технология производства цемента

3. Технологическая схема производства цемента

4. Основное технологическое оборудование

4.1. Шаровые трубные мельницы

4.2. Барабанная мельница мокрого самоизмельчения

4.3. Горизонтальная шламовая мешалка

4.4 Вращающаяся печь

4.5 Холодильники для клинкера

5. Список использованной литературы

| | | | | |

ППМО – 07 132 00 00 00

| | | | | | | Изм. | Лист. | № докум. | Подпись | Дата | Разработал | Шишко И. А. | | |

Отчет по полигонной практике на производстве ЗАО «Белгородский цемент»

| Лит | Лист | Листов | Проверил | | | | у | 2 | 18 | Руководитель | | | |

БГТУ им. В.Г. Шухова

Гр. МОМ-13

| Н. Конт. | | | | Утвердил | | | |

|

1. Краткая характеристика ЗАО «Белгородский цемент»

1.1. История завода.

ЗАО «Белгородский цемент» - крупнейший производитель высокомаровочных цементов в России. Мощностью 2 млн. 400 тыс. тонн цемента в год. Стабильное качество, высокие строительно-технические свойства позволили предприятию войти в число крупнейших производителей цемента в России. Кроме этого, белгородский цемент один из самых покупаемых по России – он высокого качества и не дорогой.

Белгородский цемент хорошо известен многим строительным компаниям Европы, Азии и Африки. Он завоевал заслуженную репутацию и среди потребителей и на внутреннем рынке страны. Белгородский цемент использовался при строительстве Асуанской платины в Египте, крупнейших ГЭС в нашей стране, в строительстве Московского метрополитена, Дворца съездов в Кремле, телевизионной башни в Останкино и во многих других важных объектах.

Белгородский цементный завод сдан в эксплуатацию 31 декабря 1949 года. В этот день состоялся пуск первой технологической линии, начало производства белгородского цемента. В октябре следующего года начала давать продукцию вторая технологическая линия.

Третья линия была введена в эксплуатацию 30 июня 1952 года, и тем самым мощность завода была доведена до 600 тыс. тонн цемента в год и 60 тыс. тонн товарного клинкера.

В июле 1956 года завершено установление следующей технологической линии. Спустя год начато строительство четвертой, пятой, шестой и седьмой вращающихся печей. Комплекс последней технологической линии мощностью 524 тыс. тонн цемента в год, был сдан в эксплуатацию 28 июня 1960 года.

С вводом в строй четвертой очереди в два раза увеличилось производство продукции, и проектная мощность предприятия была доведена до 1,8319 млн. тонн клинкера и 1758 млн. тонн цемента в год.

|

|

|

|

|

|

ППМО – 07 132 00 00 00

| Лист |

|

|

|

|

|

3

|

Изм

| Лист |

№ докум.

| Подп. | Дата |

В 1958 году вращающиеся печи переведены на потребление природного газа вместо твердого топлива. Это позволило улучшить качество обжига клинкера.

Во втором квартале 1957 года завод первый начал применять промышленный гидротранспорт из карьера в целях уменьшения уноса пыли в атмосферу. В 1961 году на всех вращающихся печах были установлены вертикальные электрофильтры типа ДВП 2 * 25.

ЗАО «Белгородский цемент» - одно из лучших предприятий холдинга и России, первое и единственное предприятие СНГ, получившее в 1988 году международный сертификат качества. Высокое качество белгородских цементов, производимых по международному стандарту EN – 197, их стабильные характеристики ставят предприятие в ряд ведущих производителей.

Устойчивый ежегодный рост на 10-15 % производства и реализации продукции позволяет постоянно улучшать благосостояние работников предприятия и вносить достойный вклад в развитие Белгородчины.

|

|

|

|

|

|

ППМО – 07 132 00 00 00

| Лист |

|

|

|

|

|

4

|

Изм

| Лист |

№ докум.

| Подп. | Дата |

1.2. Номенклатура выпускаемой продукции

Бездобавочный портландцемент ПЦ-500-ДО ГОСТ 101178-85.

Портландцемент с минеральными добавками

ПЦ-400-Д20 ГОСТ 101178-85.

Портландцемент для бетона дорожных и аэродромных покрытий

ПЦ-500–ДО-Н ГОСТ 101178-85.

4. Портландцемент бездобавочный ПЦ-550-ДО ГОСТ 101178-85.

5. Портландцемент бездобавочный ПЦ-600-ДО ГОСТ 101178-85.

6 Шлакопортландцемент ШПЦ-400 ГОСТ 101178-85.

7 Портландцемент для производства асбестоцементных изделий

По ТУ 21-26-18-91.

8. Сульфатостойкий шлакопортландцемент с минеральными добавками

СШПЦ-400-ДО-20.

9. Сульфатостойкий портландцемент ССПЦ-400.

10. Портландцемент быстротвердеющий ПЦ-400-ДО-20-Б.

11. Клинкер портландцементный По ТУ 5739-002-00284339-94.

|

|

|

|

|

|

ППМО – 07 132 00 00 00

| Лист |

|

|

|

|

|

5

|

Изм

| Лист |

№ докум.

| Подп. | Дата |

2. Технология производства цемента

Сырьевые материалы - мел и глина добываются на собственных карьерах. Мел месторождение «Полигон». Сырье доставляют на завод ж/д транспортом в самоопрокидывающихся вагонах-бункерах на расстояние 2.5 км. Добыча глины также ведется при помощи экскаваторов. Из карьера глина вывозится автотранспортом до отделения приготовления глиняного шлама. Готовый глиняный шлам далее транспортируется по трубопроводу в сырьевой цех на расстояние 7 км.

Сырьевой шлам готовится в мельнице мокрого самоизмельчения «Гидрофол», куда подается мел, глиняный шлам, железосодержащая добавка и вода. Приготовленный шлам влажностью 38 – 39 % подвергают дополнительному измельчению в трубных мельницах размером 3 * 85.

Корректирование сырьевого шлама осуществляется в вертикальных шламовых бассейнах, из которых шлам подается на вращающиеся печи для обжига.

Обжиг сырьевого шлама и получение клинкера осуществляется в пяти вращающихся печах размером 4 * 150м, производительностью в среднем 35.5 т/час, оснащенными рекулераторными холодильниками, и двух вращающихся печах размером 4.5 * 170м, производительностью 50 т/час, оснащенных колосниковыми холодильниками; все вращающиеся печи снабжены эффективными теплообменными устройствами.

Печь футеруется шомотным и высокомагнезиальным огнеупорами. Пыль, уловленная электрофильтрами, возвращается в печи на повторный обжиг. Охлажденный клинкер транспортируется ковшевыми транспортерами в открытый склад отделения помола.

Помол клинкера и добавок производится в трубных цементных мельницах следующих типов размеров:

7 мельниц 2,6 * 13м, производительностью 25 т/час;

3 мельницы 3,0 * 14м, производительностью 50 т/час;

4 мельницы 3,2 * 15м, производительностью 60 т/час.

|

|

|

|

|

|

ППМО – 07 132 00 00 00

| Лист |

|

|

|

|

|

6

|

Изм

| Лист |

№ докум.

| Подп. | Дата |

Готовый цемент пневмовинтовыми и пневмокамерными насосами транспортируется по цементопроводу в цементные силосы. Годовая мощность помольного парка составляет около 3 млн. 600 тыс. тонн цемента в зависимости от выпускаемого ассортимента и рыночного спроса.

Для хранения готовой продукции на предприятии имеется 22 силоса, обеспечивающих хранение более 70 тыс. тонн цемента. Продукция потребителям отправляется как в таре, так и новалом в специали-зированных ж/д вагонах и цементовозах. Тарирование цемента в бумажные мешки по 25-30 кг производится карусельными машинами.

Все операции по погрузке цемента в автотранспорт и вагоны автоматизированы и контролируются с помощью автоматических систем управления и компьютерной техникой.

|

|

|

|

|

|

ППМО – 07 132 00 00 00

| Лист |

|

|

|

|

|

7

|

Изм

| Лист |

№ докум.

| Подп. | Дата |

3. Технологическая схема производства цемента

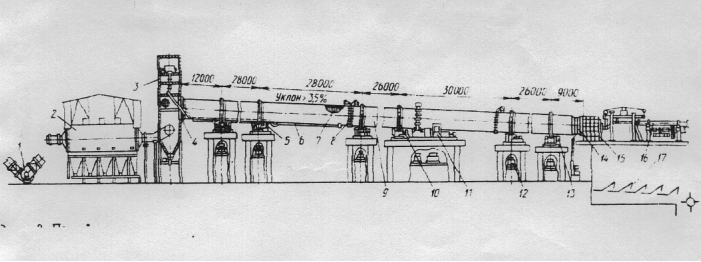

В технологическую схему производства цемента по мокрому способу во вращающейся печи 4,5 * 170м (рис.1.) входят:

1. экскаватор карьерный (добывает мел)

2. думкар (железнодорожные вагоны)

3. экскаватор (служит для загрузки мела в «Гидрофол»)

4. приемный бункер

5. мельница самоизмельчения «Гидрофол»

6. бункер с водой

7. добавки

8. экскаватор карьерный (добывает глину)

9. автосамосвал (транспортирует глину в заготовительный цех)

10. приемные бункера

11. глиноболтушка

12. мельница сырьевая трубная 3,2 * 8,5

13. корректирующие силосы сырьевого шлама

14. горизонтальный шлам бассейн

15. дозирующие устройства

16. вращающаяся печь

17. электрофильтр

18. дымовая трубка

19. газовая горелка

20. колосниковый холодильник

21. склад клинкера

22. мельница сухого способа помола 3 * 14м

23. бункер с добавками

24. воздушный сепаратор

25. элеватор

26. цементные силосы

27. упаковочное отделение

28. автотранспорт

29. железнодорожный транспорт

|

|

|

|

|

|

ППМО – 07 132 00 00 00

| Лист |

|

|

|

|

|

8

|

Изм

| Лист |

№ докум.

| Подп. | Дата |

|

|

|

|

|

|

ППМО – 07 132 00 00 00

| Лист |

|

|

|

|

|

9

|

Изм

| Лист |

№ докум.

| Подп. | Дата |

Основное технологическое оборудование

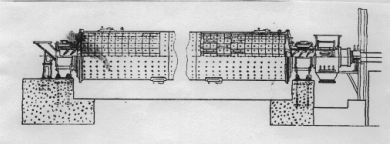

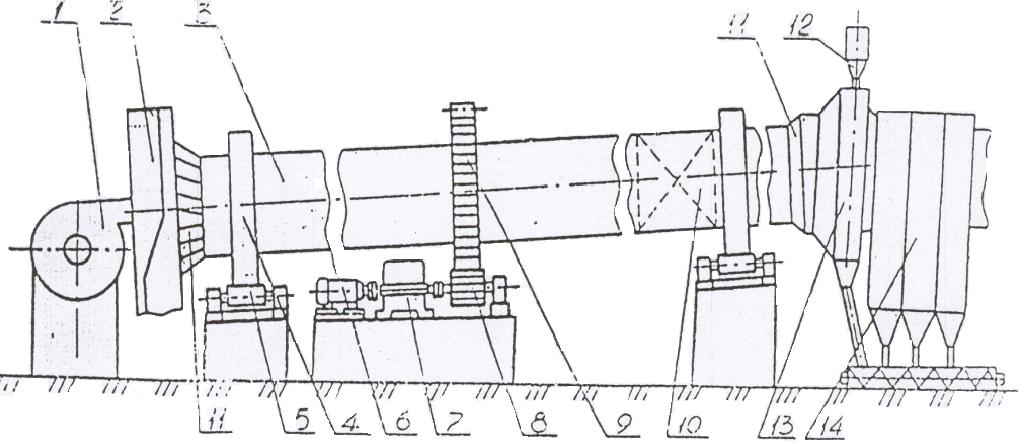

4.1. Шаровые трубные мельницы

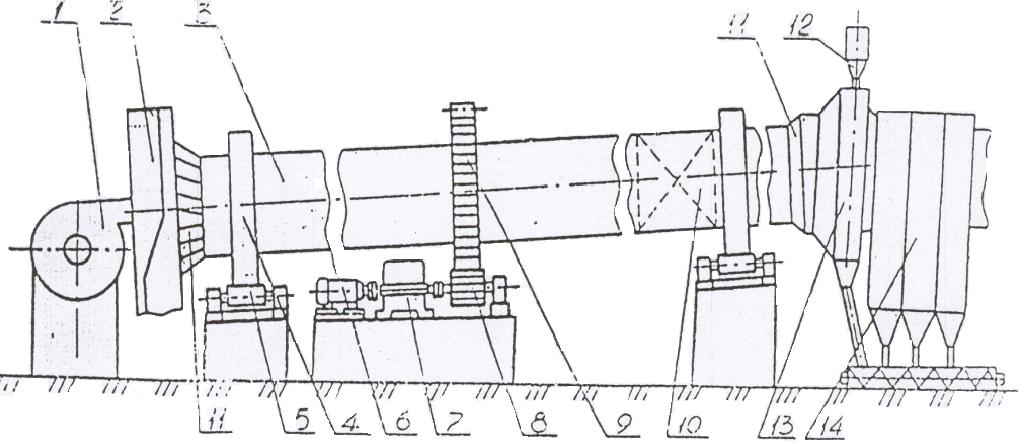

Рис. 2. Шаровая трубная мельница

На рисунке 2 представлен общий вид двухкамерной трубной мельницы размером 3 * 14м с центральным приводом. Она состоит из цилиндрического барабана и двух днищ, отлитыми вместе с полыми цапфами. Барабан мельницы и днища от преждевременного износа футеруют бронеплитами. Каждая плита крепится к барабану или днищу идним или двумя болтами. Барабан мельницы сваривается из стальных листов марки М16С или из О9Г2С.

Принцип работы:

Материал, подлежащий измельчению, при посредстве дозаторов подается в приемную воронку и через трубошнек, установленный в полой цапфе загрузочного днища, и далее в первую камеру мельницы. По мере измельчения материал продвигается к межкамерной перегородке и через щели в ней, а затем через отверстия поступает во вторую камеру. Впроцессе работы мельницы при ударе шаров о материал происходит интенсивное выделение тепла и вследствие этого нагревания клинкера и выделения паров воды, что замедляет процесс помола. С целью предупреждения указанного нежелательного явления, мельницу непрерывно аспирируют путем относа из нее нагретого запыленного воздуха, который затем очищается в электрофильтрах.

|

|

|

|

|

|

ППМО – 07 132 00 00 00

| Лист |

|

|

|

|

|

10

|

Изм

| Лист |

№ докум.

| Подп. | Дата |

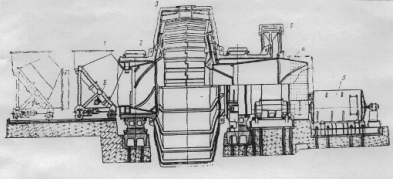

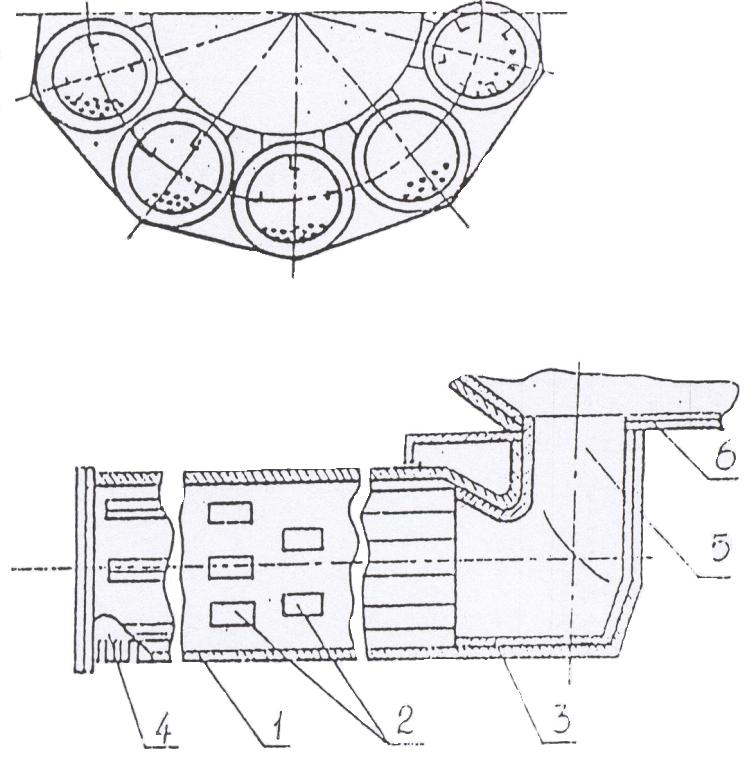

Барабанная мельница мокрого самоизмельчения 7 *2,3м

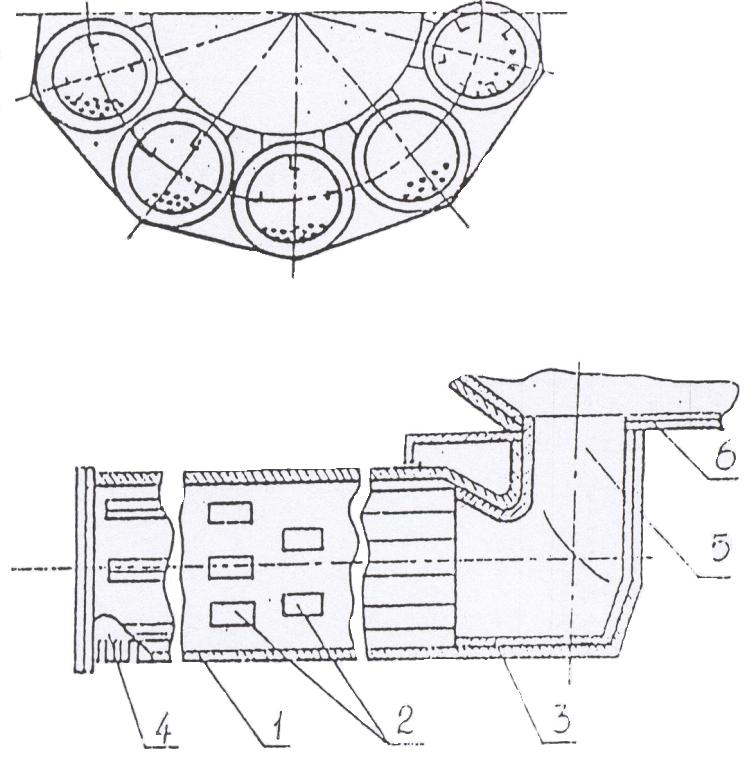

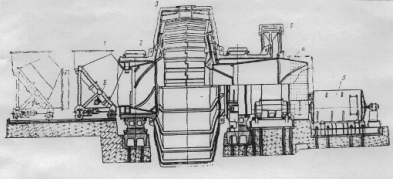

Рис.3. Барабанная мельница мокрого самоизмельчения

Мельница представляет собой короткий барабан большого диаметра с двумя торцевыми днищами и цапфами.

Конструкция мельницы «Гидрофол» аналогична конструкции трубной мельницы, но с очень коротким барабаном, имеющим более мощную футеровку с лифтерами.

Отличие:

Днище приваривается к барабану, а полая цапфа крепится к днищу болтами, из них 30 % процесеонных;

Барабан и днище состоит из двух половин;

Отсутствует межкамерная решетка:

В разгрузочном патрубе отсутствует решетка окна и в него вставлен трубошнек:

Материал в мельницу загружается при помощи питателя 1, с вибратором 2 и через пустотелую цапфу поступает в барабан 3. Куски материала специальными лифтерами, а также за счет центробежной силы инерции поднимаются при вращении барабана и затем, падая соударяясь друг с другом и с футеровкой, разрушаются. Измельченный продукт проходит через разгрузочную цапфу в барабанный конический грохот 4.

|

|

|

|

|

|

ППМО – 07 132 00 00 00

| Лист |

|

|

|

|

|

11

|

Изм

| Лист |

№ докум.

| Подп. | Дата |

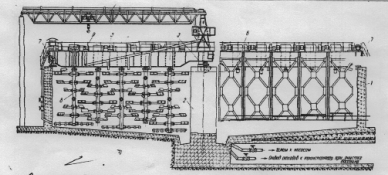

Горизонтальная шламовая мешалка

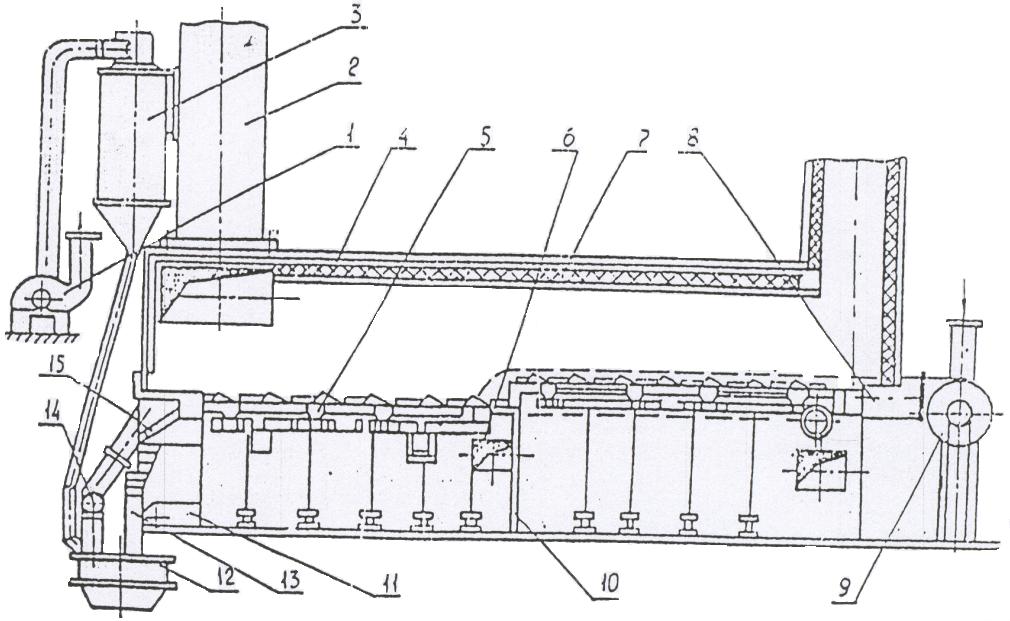

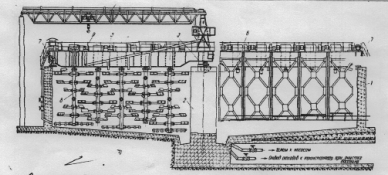

Рис.4. Горизонтальная шламовая мешалка

На рисунке 4 показан смеситель, установленный в шлам бассейне, который служит для охлаждения и усреднения находящегося в нем шлама. Шлам бассейн представляет собой цилиндрический железобетонный резервуар 1 с дном, имеющим уклон к центру 3град 30'

Уклон способствует интенсивному перемешиванию шлама к месту выгрузки. В центре шлам-бассейна установлена железобетонная цилиндрическая колонна 2. Она имеет центральную опору 3, вокруг которой вращается мостовая конструкция 4 крановой мешалки. Мост опирается на центральную опору, а противоположный конец моста опирается по диаметру бассейна на ходовые колеса 7, движущемуся по круговому рельсовому пути. Рельс уложен на жесткое основание – металлическую пластинку, закрепленную на бетоне анкернымиболтами.

Мост приводится во вращение от привода, передающим движение ходовым колесам по средствам цепной передачи.

По специальным трубкам в шлам подается от компрессоров сжатый воздух, который способствует более интенсивному перемешиванию. Смеситель рассчитан для работы на открытом воздухе.

|

|

|

|

|

|

ППМО – 07 132 00 00 00

| Лист |

|

|

|

|

|

12

|

Изм

| Лист |

№ докум.

| Подп. | Дата |

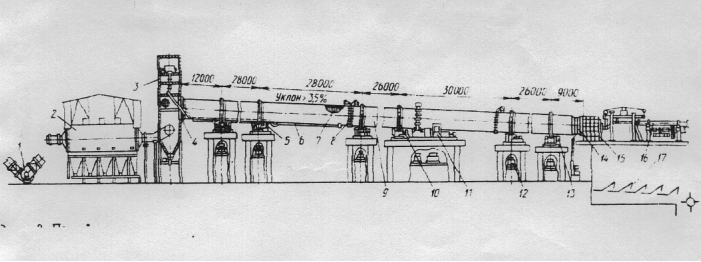

4.4 Вращающаяся печь

Рис. 5. Вращающаяся печь

Вращающиеся печи являются основными агрегатами, определяющими мощность завода. Вращающиеся печи используют для получения портландцементного клинкера и работают по принципу противотока.

Использут печи двух типов размеров 4* 150 и 4,5 * 170м.

Вращающаяся печьсостоит из: сварного корпуса, бандажей, роликоупар, зубчатого венца, привода, гидравлических упаров, загружающего и разгружающего узлов (концов), карепочных устройств, устройств для контроля температуры корпуса и его охлаждения воздухом, уплотненных устройств мест контакта вращающегося корпуса печи с неподвижными загрузочным и разгрузочным узлами.

Печь оснащена внутрепечными устройствами, все тепловые процессы происходят от подачи шлама и его сушки до выхода готовой продукции – цементного клинкера. По ходу движения сырья от холодного до горячего концов печи, материал проходит через шесть технологических зон: сушки, подогрева, декарбонизации, экзотермических реакций, спекания и охлаждения.

Для интенсификации процесса тепловой подготовки сырья внутри печи устанавливают различные конструкции теплообменных устройств:

Завесы из якорных цепей, ячейковые или лопастные теплообменники и др.

Печь приводится в движение электродвигателем через понижающий частоту редуктор, подвенцовую шестерню и венцовую.

Тягодутьевым устройством печи является дымосос, установленный за печью.

|

|

|

|

|

|

ППМО – 07 132 00 00 00

| Лист |

|

|

|

|

|

13

|

Изм

| Лист |

№ докум.

| Подп. | Дата |

Рис.6. Схема вращающейся печи

1. горелка

2. голова печи

3. корпус

4. бандаж

5. опорный ролик

6. электродвигатель

7. редуктор

8. подвенцовая шестерня

9. венцовая шестерня

10. цепная завеса

11. уплотнение

12. питатель

13. пылеосаждающая камера

14. электрофильтр

|

|

|

|

|

|

ППМО – 07 132 00 00 00

| Лист |

|

|

|

|

|

14

|

Изм

| Лист |

№ докум.

| Подп. | Дата |

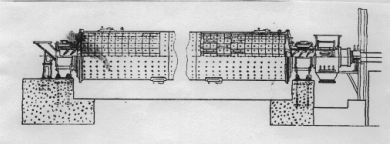

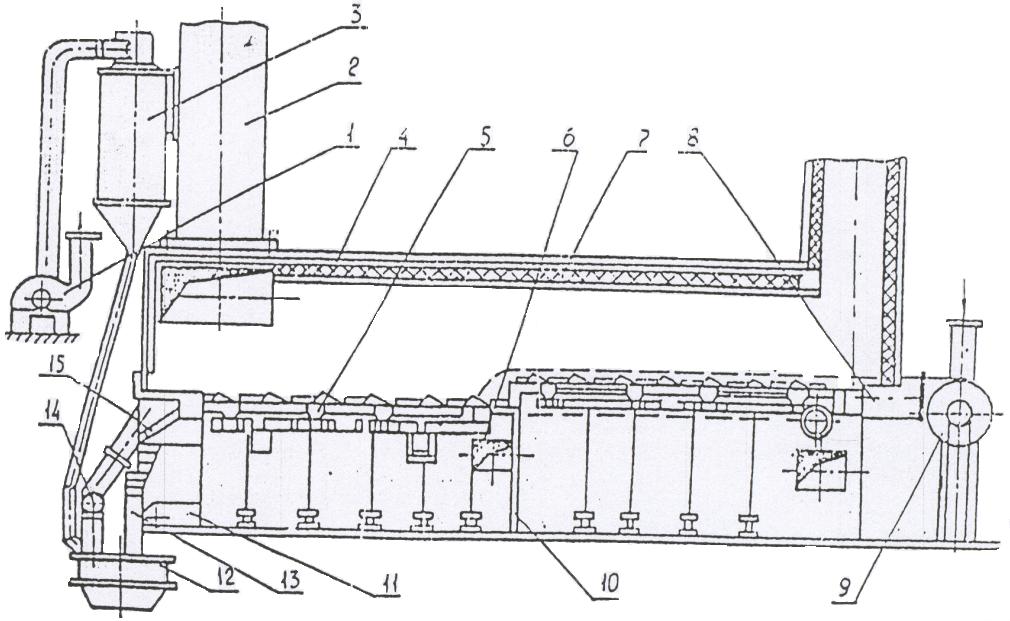

4.5 Холодильники для клинкера

Для быстрого охлаждения клинкера, выходящего из печи с температурой 1000 – 1200 град. С, используют холодильники различных конструкций: барабанный, рекуператорный, колосниковый.

На БЦЗ используют рекурператорные и колосниковые холодильники типа «Волга 50». Рекуператорные холодильники устанавливают

В печах 4 * 150м.

Рис. 7. Схема рекуператорного холодильника

1. барабан

2. пересыпные полки

3. футеровка из стали

4. разгрузочные окна

5. патрубок

6. разгрузочная часть печи

Рекуператорный холодильник представляет собой одиннадцать небольших барабанов – рекуператоров, расположенных вокруг головки печи и сообщающихся с ней с помощью патрубка. Холодильники вращаются вместе с печью. Со стороны поступающих частиц клинкера в горячей части холодильника футеруются жаропрочными чугунными плитами, предохраняющими корпус от воздействия горячего клинкера.

|

|

|

|

|

|

ППМО – 07 132 00 00 00

| Лист |

|

|

|

|

|

15

|

Изм

| Лист |

№ докум.

| Подп. | Дата |

С целью ускорения охлаждения клинкера потоком холодного воздуха, проходящего через холодильник, плиты снабжены выступающими полками или ребрами.

Рекуператорные холодильники устанавливаются на печах малой производительности. На печах большой производительности (свыше 50т/час) применяются колосниковые холодильники типа «Волга».

На БЦЗ такие холодильники установлены на печах 4,5 * 170м. Охлаждение клинкера в колосниковом холодильнике осуществляется просачиванием воздуха через слой материала.

Рис8. Схема колосникового холодильника

1. вентилятор

2. вытяжная труба

3. циклон

4. кожух холодильника

5. решетка колосниковая

6. воздуховоды

7. футеровка

8. трубопровод подачи воздуха

9. вентилятор

10. межкамерная перегородка

|

|

|

|

|

|

ППМО – 07 132 00 00 00

| Лист |

|

|

|

|

|

16

|

Изм

| Лист |

№ докум.

| Подп. | Дата |

Колосниковые холодильники состоят из колосниковой решетки, заключенной в металлический корпус. Верхняя часть корпуса офутерована огнеупорным кирпичом. Колосниковая решетка состоит из подвижных и неподвижных колосников. Неподвижные колосники прочно закреплены в корпусе, а подвижные вмонтированы на общей раме и совершают возвратно-поступательные движения, тем самым осуществляя продвижение клинкера на решетке 150 – 300м к выходу. Рамы совершают 8 – 16 движений в минуту при величине хода до

100 мм. Подрамное пространство подразделено на 2-3 секции, в зависимости от габаритов холодильника. В секции подается воздух от вентилятора острого дутья. Для быстрого охлаждения клинкера и равномерного его распределения на колосниковой решетке используют острое дутье воздуха высокого давления.

Холодный воздух подается под решетку и проходит через слой клинкера, охлаждая его до температуры до 100град. С. В разгрузочном конце холодильника установлены колосниковая решетка или грохот, где отсеиваются зерна клинкера мелкого размера, а крупные направляются в дробилку. Под колосниковой решеткой установлен конвейер для удаления мелких фракций клинкера, просыпавшихся между колосниками.

|

|

|

|

|

|

ППМО – 07 132 00 00 00

| Лист |

|

|

|

|

|

17

|

Изм

| Лист |

№ докум.

| Подп. | Дата |

Список использованной литературы

1. Журавлев М.И. Механическое оборудование предприятий

вяжущих материалов и изделий на базе их / М. И. Журавлев,

А.А. Фоломеев. - М. : Высшая школа, 1973.

2. Боганов А. И. Механическое оборудование цементных

заводов /А. И. Боганов.- М.: Машиностроение, 1961.

3. Алексеев Б.В. Производство цемента / Б.В. Алексеев, Г.К.

Барбашев. -М.: Высшая школа, 1985.

4. Несвижский О.А. Механика цементного завода.

Справочник. / О.А. Несвижский, Ю.И. Дешко. – М.: Стройиздат, 1977.

5. Силенок С. Г. Механическое оборудование предприятий

строительных материалов, изделий и конструкций / С. Г.

Силенок, А. А. Борщевский, М. Н. Горбовец и др. - М. :

Машиностроение, 1990.

|

|

|

|

|

|

ППМО – 07 132 00 00 00

| Лист |

|

|

|

|

|

18

|

Изм

| Лист |

№ докум.

| Подп. | Дата | |

|

|

Скачать 0.9 Mb.

Скачать 0.9 Mb.