Отчет по практической работе. Тема Система управления процессом производство электромотора

Скачать 3.02 Mb. Скачать 3.02 Mb.

|

ОГЛАВЛЕНИ Федеральное государственное бюджетное образовательное учреждение 1 высшего образования 1 "МИРЭА — Российский технологический университет" 1 РТУ МИРЭА 1 1.Описание выбранной предметной области 3 2.Моделирование в нотациях IDEF0, DFD, IDEF3 4 2.1.IDEF0 4 2.2.DFD 9 2.3.IDEF3 13 3.Моделирование на языке UML 16 3.1.Диаграмма прецендентов 16 3.2.Диаграмма последовательности 17 3.3.Диаграмма кооперации 19 3.4.Диаграмма состояний 20 3.5.Диаграмма активности 21 3.6.Диаграмма классов 22 3.7.Диаграмма компонентов 23 3.8.Диаграмма развёртывания 24 ВЫВОД 24 СПИСОК ИНФОРМАЦИОННЫХ ИСТОЧНИКОВ 25 1. Описание выбранной предметной области3 2. Моделирование в нотациях IDEF0, DFD, IDEF34 2.1. IDEF04 2.2. DFD9 2.3. IDEF313 3. Моделирование на языке UML16 3.1. Диаграмма прецендентов16 3.2. Диаграмма последовательности17 3.3. Диаграмма кооперации19 3.4. Диаграмма состояний20 3.5. Диаграмма активности21 3.6. Диаграмма классов22 3.7. Диаграмма компонентов23 3.8. Диаграмма развёртывания24 ВЫВОД24 СПИСОК ИНФОРМАЦИОННЫХ ИСТОЧНИКОВ25

Выбранная тема: Система управления процессом производства электромоторов. В этой работе рассматривается процесс производства электромотора, контроль и управление им от сварки из компонентов и до тестирования уже готового изделия и выдачи сертификата соответствия.

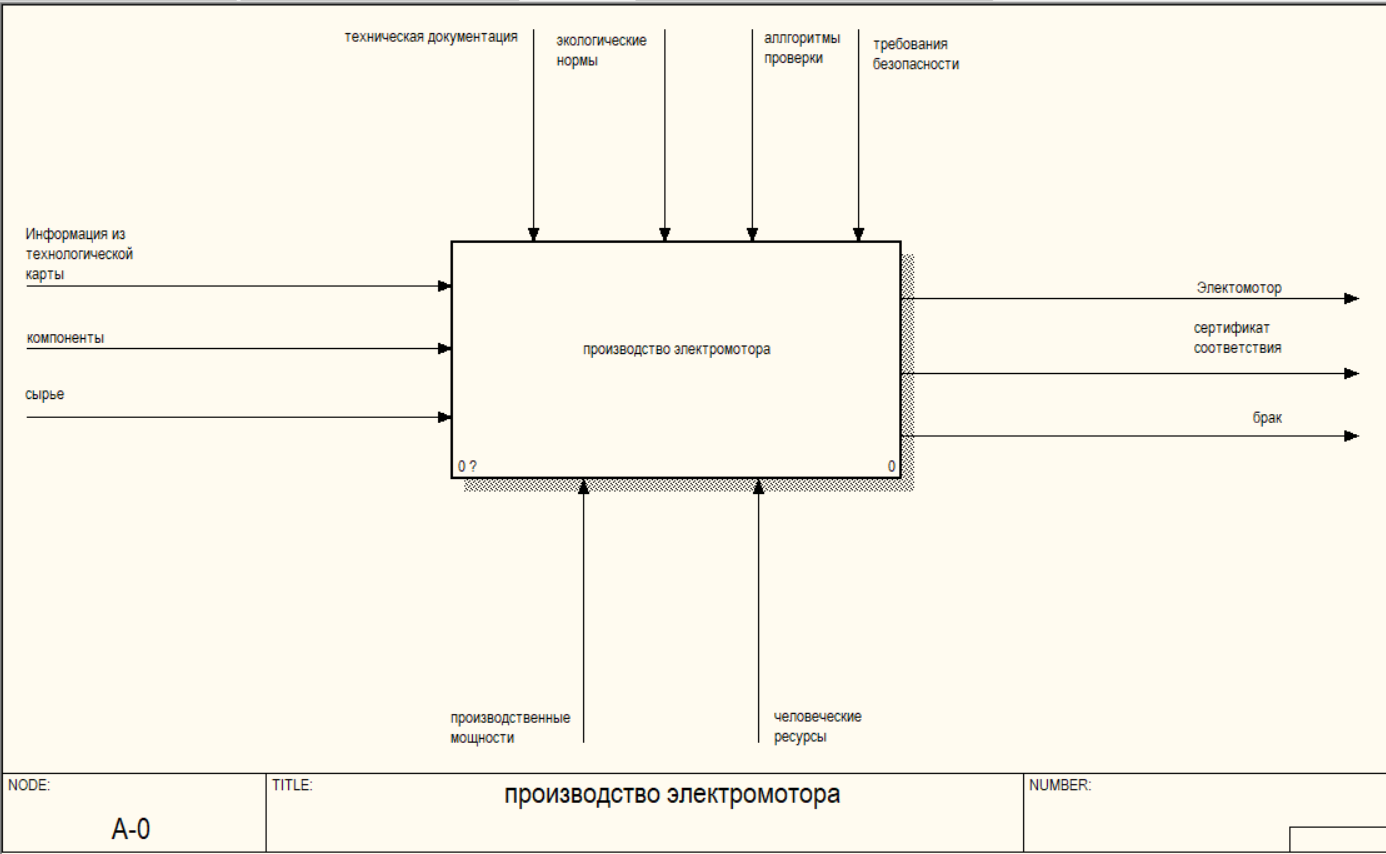

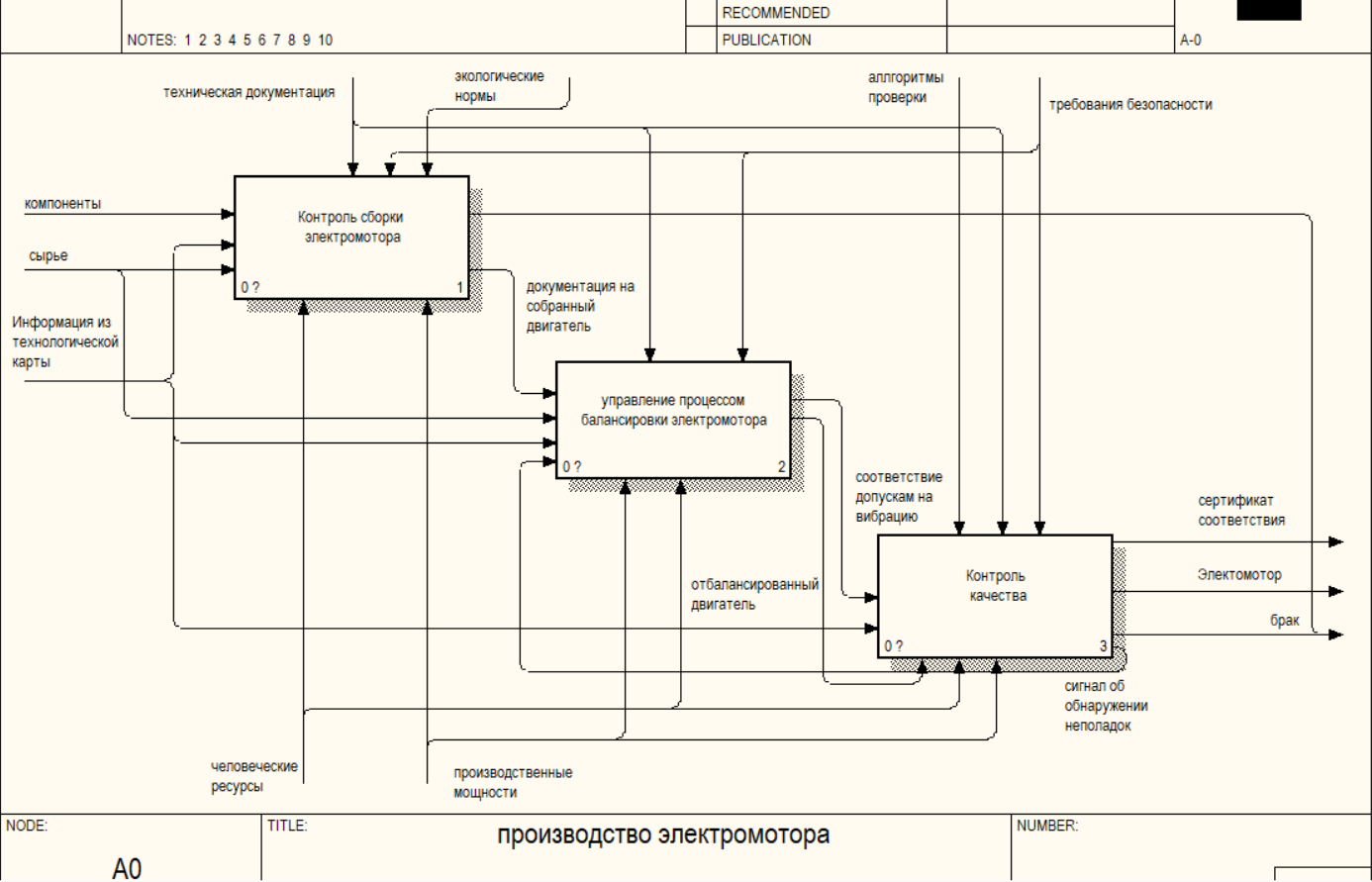

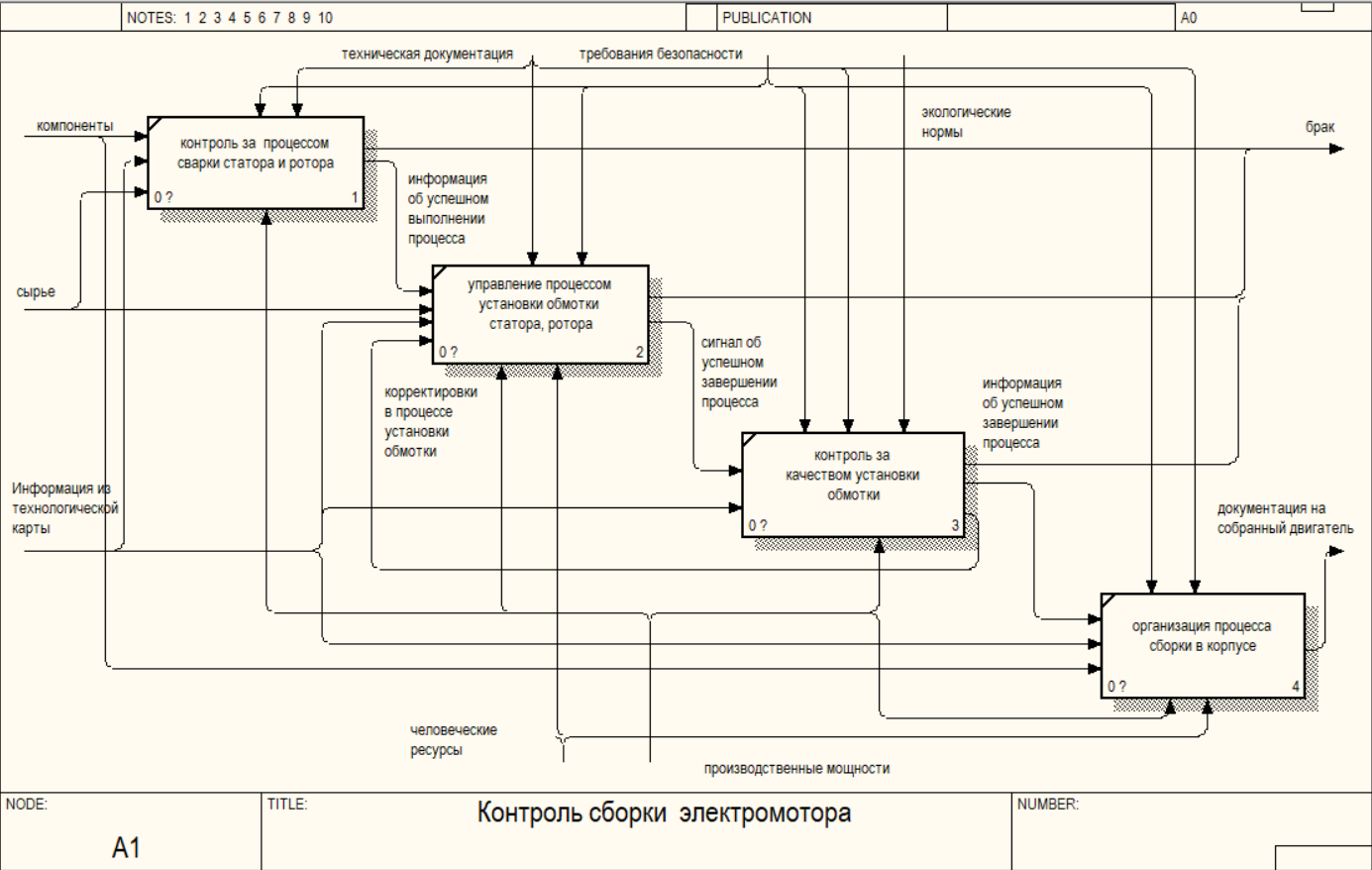

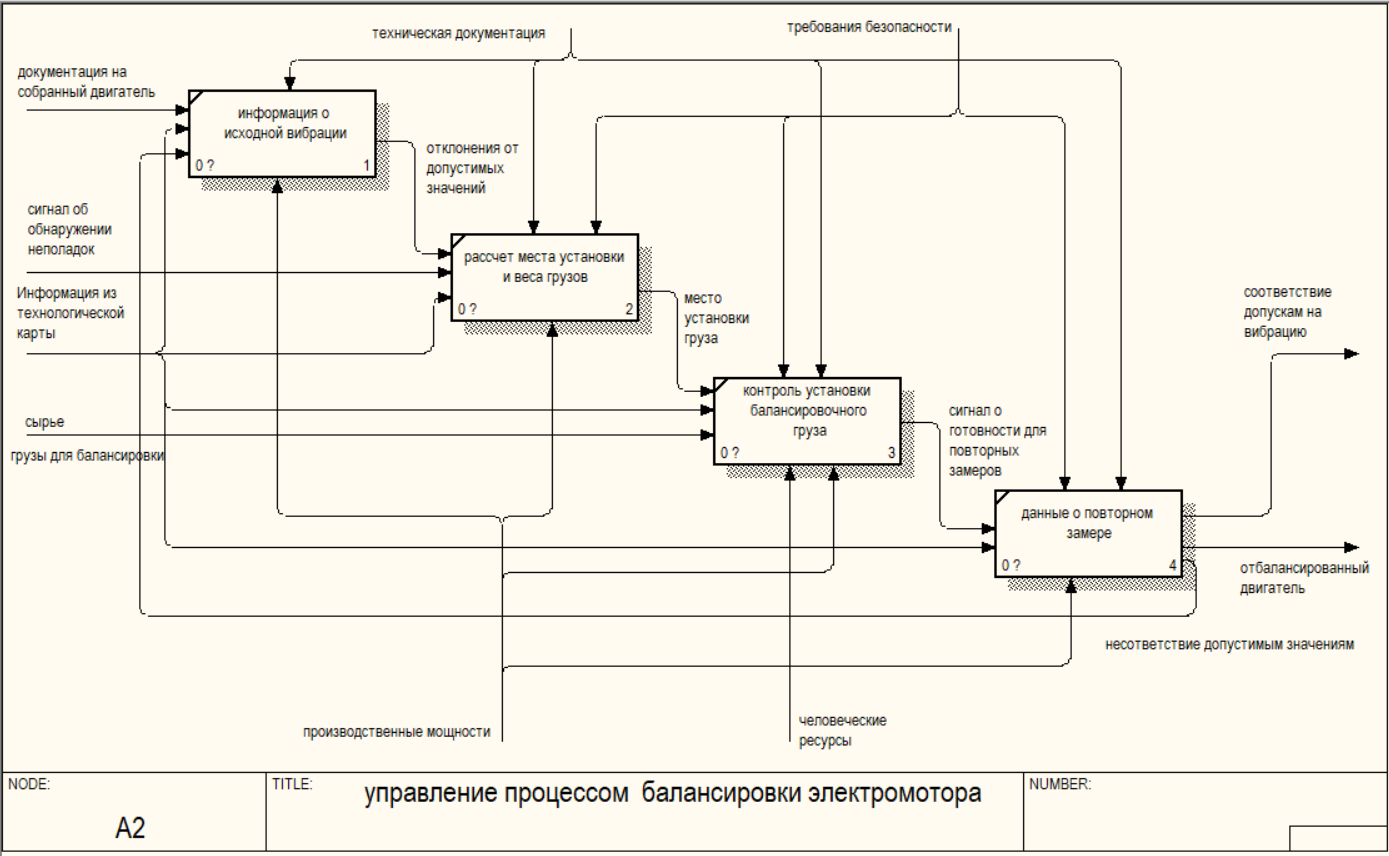

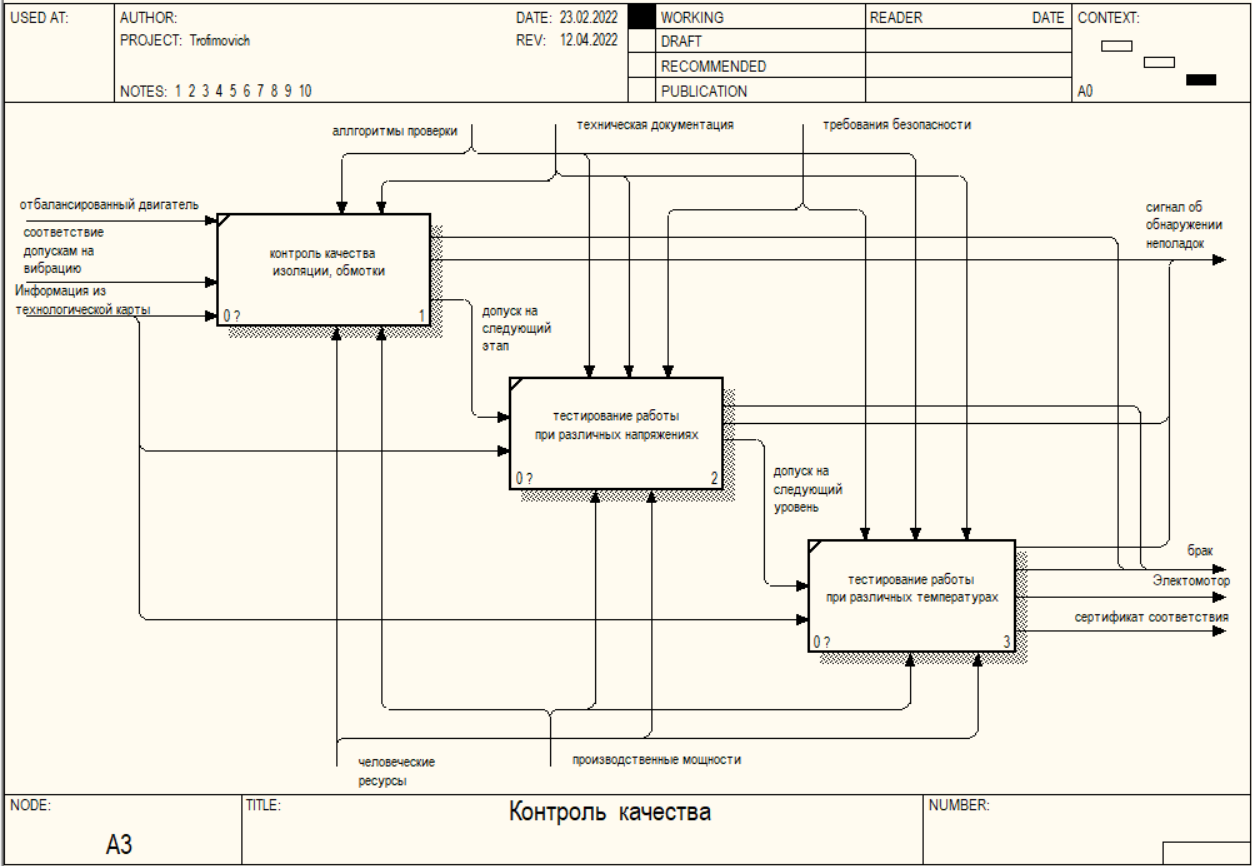

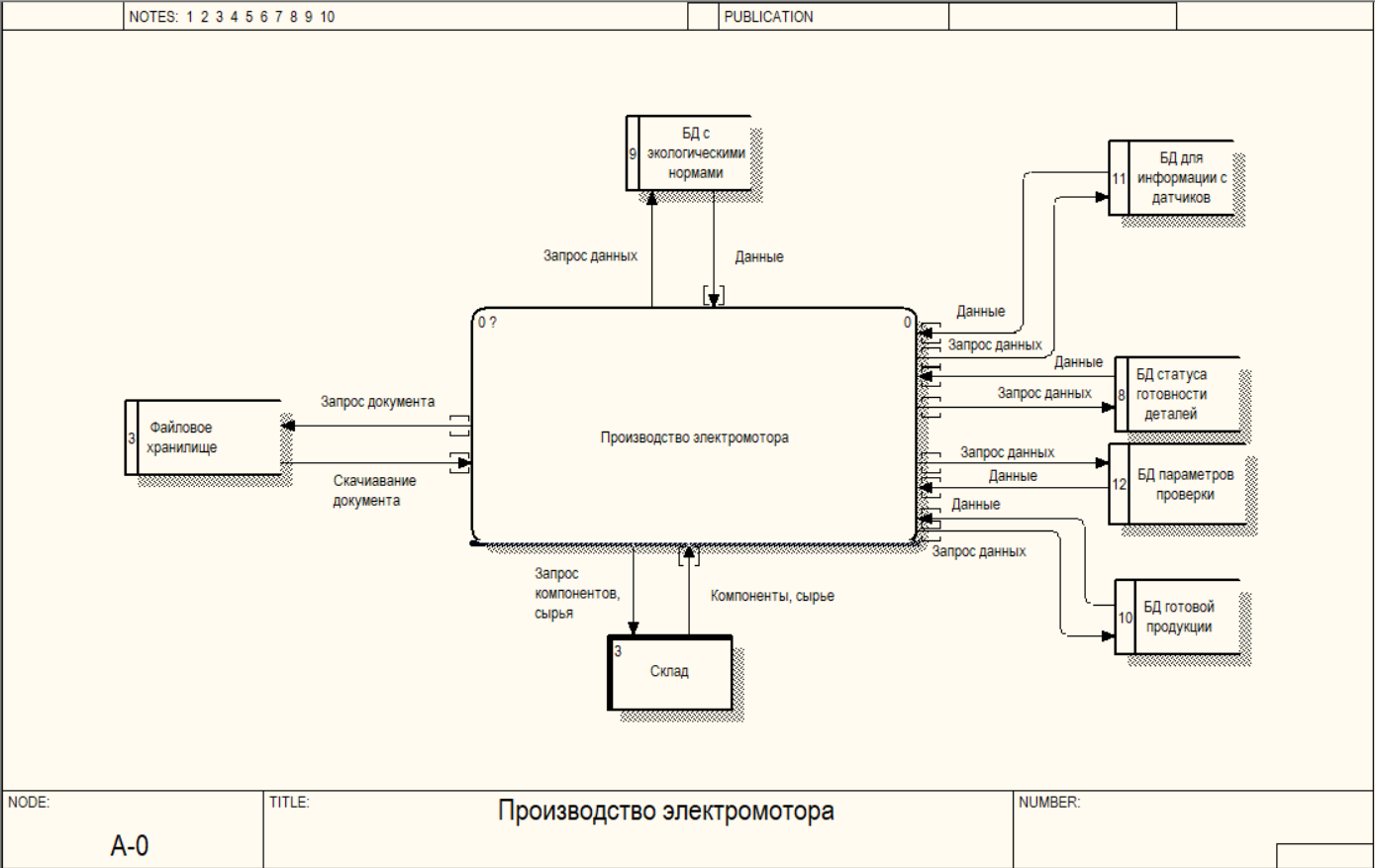

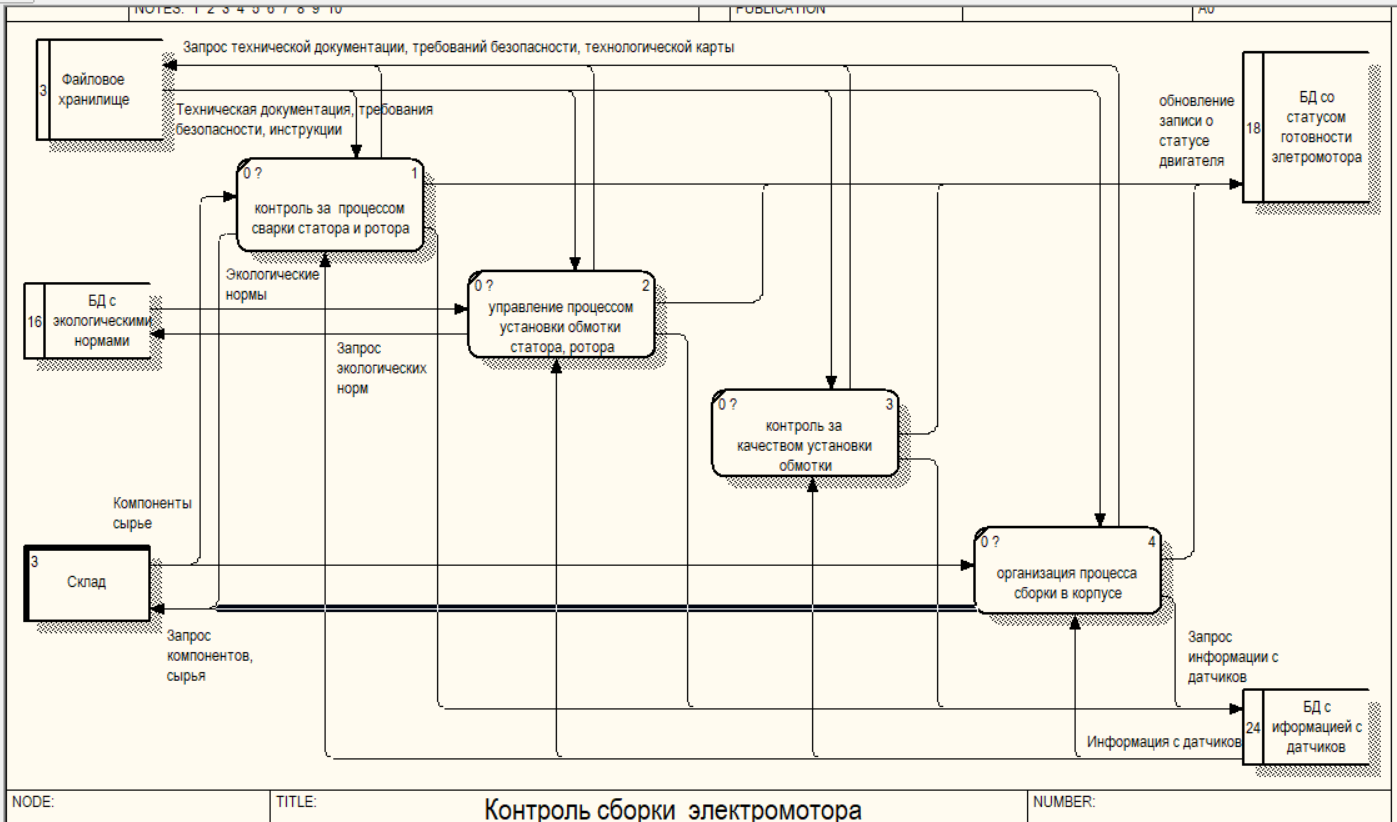

Рисунок 1 — IDEF0 Система управления процессом производства электромоторов. На этой контекстной диаграмме (Рисунок 1) можно ознакомиться с процессом производства электромотора. На вход нам понадобятся такие компоненты: Информация из технологической карты, компоненты и сырье. Для управления нельзя обойтись без технической документации, экологических норм, алгоритмов проверки, требований безопасности. Так же нужны производственные мощности и человеческие ресурсы. На выходе получаем: готовый электромотор, сертификат соответствия, если все прошло успешно, либо заключение о браке в противном случае.  Рисунок 2 — IDEF0 производство электромотора. Это декомпозиция предыдущей контекстной диаграммы (Рисунок 2). Всё начинается с контроля сборки электромотора, после завершения этого процесса переходим к следующему этапу, а именно управление процессом балансировки электромотора, на выходе из которого получит отбалансированный электромотор и соответствие его допускам на вибрацию. Заключительным этапом является контроль качества, где происходит тестирование готовой продукции и в зависимости от его результата выдается сертификат соответствия или же формируется отчет о браке.  Рисунок 3 — IDEF0 контроль сборки электромотора. Декомпозиция «Контроль сборки электромотора» (Рисунок 3) показывает, что первым этапом является контроль за процессом сварки статора и ротора, в результате его успешного завершения поступает соответствующий сигнал. После попадаем в управление процессом установки и обмотки статора и ротора, и соответственно на этап промежуточного контроля качества обмотки, на выходе которого получим сигнал о несоответствии обмотки показателям качества или же сигнал об успешном завершении процесса в противоположном случае. Далее происходит переход к последнему этапу – организация сборки в корпусе, по завершении которого получаем документацию на собранный двигатель.  Рисунок 4 — IDEF0 управление процессом балансировки электромотора. Декомпозиция управление процессом балансировки электромотора (Рисунок 4). Все начинается с замера исходной вибрации, анализируется отклонение от допустимых показателей и происходит расчёт места и веса балансировочных грузиков. После чего осуществляется контроль установки балансировочного груза. После успешного окончания процесса подается сигнал о готовности для повторного замера и, если вибрация не соответствует допустимым значениям, данная информация подается на вход в первый этап и весь процесс повторяется снова. Если же отклонения находятся в пределах допустимых значений, то на выход из данной декомпозиции получаем отбалансированный двигатель.  Рисунок 5 — IDEF0 контроль качества. На декомпозиции контроль качества (Рисунок 5) показано три блока, в которых проходит контроль качества изоляции и обмотки и тестирование готовой продукции при различных параметрах таких как: напряжение и температуры, по результатам прохождения тестирования выдается сертификат соответствия электромотора, либо же формируется отчет о браке данного электромотора, который подается на выход из данной декомпозиции.

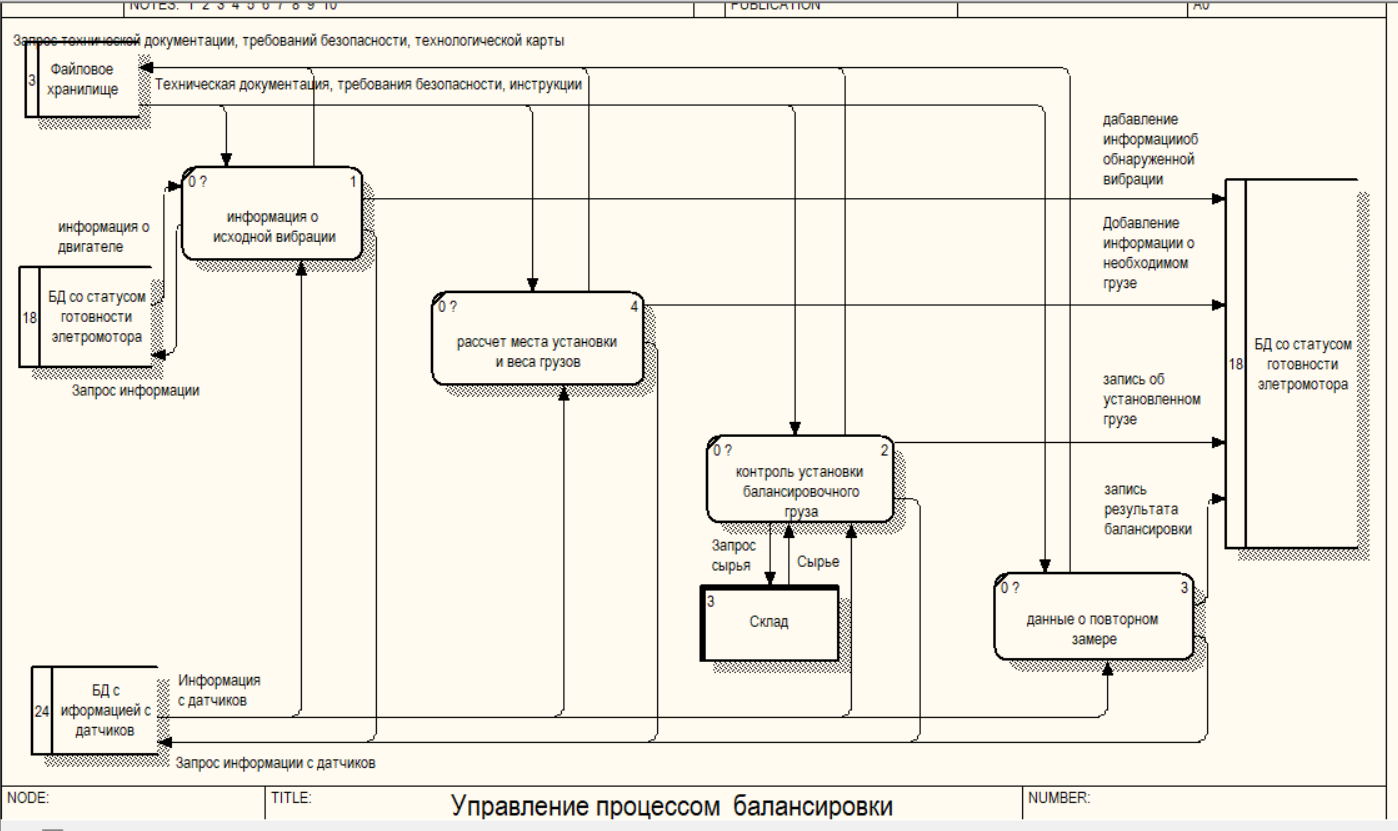

Рисунок 6 — DFD Система управления процессом производства электромоторов. На DFD—диаграмме рассматриваются источники и информация, получаемая и обрабатываемая. На Рисунке 6 представлена общая схема, на которой изображены внешние сущности: склад и хранилища данных: файловая хранилище, и различные базы данных, влияющие на работу системы управления процессом производства электромотора.  Рисунок 7 — DFD Система управления процессом производства электромоторов Декомпозиция (Рисунок 7) описывает этапы внутри процесса производства электромотора. На каждом этапе система запрашивает информацию с базы данных готовности электромотора, а по окончании каждого этапа делает в ней новую запись. Также на каждом шаге происходит запрос документов с файлового хранилища и информации с датчиков. Склад как внешняя сущность используется на этапах контроля сборки электромотора и управления процессом балансировки. Переход от первого процесса ко второму осуществляется после выдачи сигнала успешного завершения. Переход на этап контроля качества происходит после выдачи сигнала о завершении процесса балансировки, также на этом этапе необходима связь с базой данных параметров проверки. По окончании процесса происходит запись в базу данных готовой продукции сертификата соответствия, в случае успешного прохождения тестов и записи отчета о браке в противном случае.  Рисунок 8 — DFD контроль сборки электромоторов. На этой схеме (Рисунок 8) можно увидеть декомпозицию «контроль сборки электромоторов». На каждом этапе производства необходима база данных со статусами готовности электромотора, а также база данных с информацией с датчиков и файловое хранилище, откуда получаем техническую документацию, требования безопасности и инструкции. На этапе контроля за процессом сварки и организации процесса сборки в корпусе еще необходима связь со складом, откуда приходят компоненты и сырье. А на этапе установки обмотки не обойтись без информации об экологических нормах производства.  Рисунок 9 – DFD управление процессом балансировки. На следующей декомпозиции (Рисунок 9) можно увидеть «управление процессом балансировки». Также как и на прошлой декомпозиции на всех этапах производства необходима информация базы данных датчиков и различные документы из файлового хранилища. На вход получаем информацию о статусе готовности электромотора, и во время завершения каждого из этапов добавляем запись в базу данных со статусами готовности. Таким образом после получения информации об исходной вибрации и расчете места установки грузиков переходим на этап контроля установки балансировочных грузиков, предварительно запрашивая их со склада. Далее переходим на заключительный этап в данной декомпозиции – повторный замер.  Рисунок 10 – DFD контроль качества. Декомпозиция «контроль качества» (Рисунок 10) приводит к заключительному этапу. Основными шагами которого будут: «Контроль качества обмотки, изоляции», «Тестирование работы при различных напряжениях» и «Тестирование работы при различных температурах». На каждый из этапов приходит информация с базы данных датчиков и различные документы из файлового хранилища. Также на вход подаются параметры проверки из соответствующей базы данных, а на выходе происходит запись в базу данных статуса готовности электромотора. По окончании всех тестирований с случае их успешного похождения происходит запись номера сертификата соответствия в базу данных с готовыми деталями или в случае провала тестирования записывается номер отчета о браке.

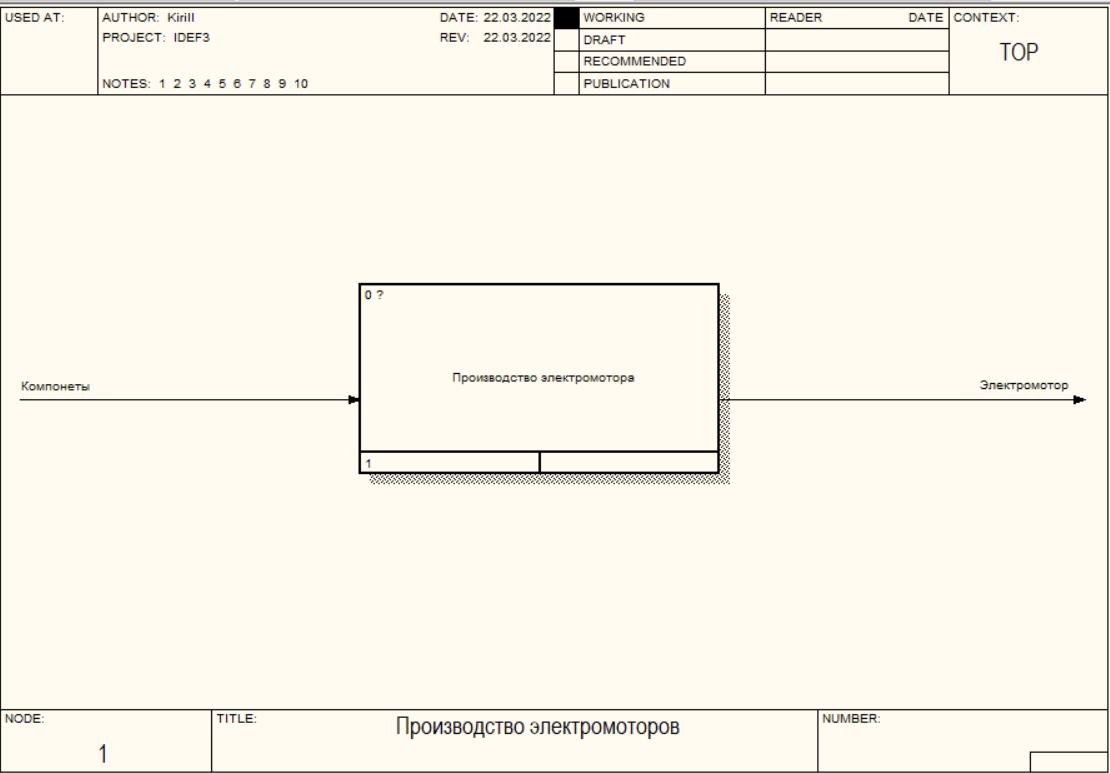

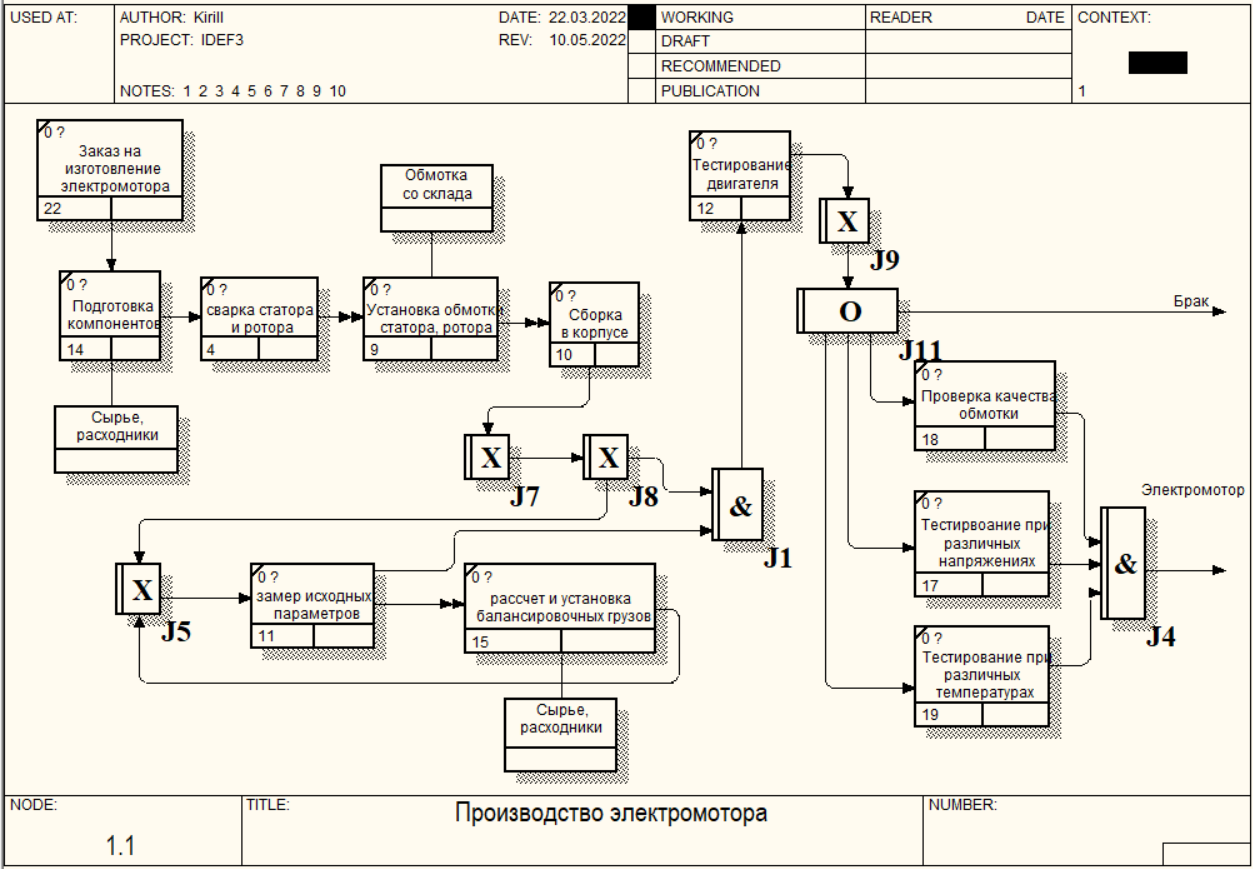

Рисунок 11 – IDEF3 контроль качества IDEF3 занимается моделированием процессов. На начальной схеме (Рисунок 11) есть главный процесс «Производство электромотора» его вход в виде компонентов и итог этого процесса: собранный электромотор.  Рисунок 12 – IDEF3 Система управления процессом производства электромоторов На данной декомпозиции (Рисунок 12) видны все стадии производственного процесса, который начинается с заказа изготовления электромотора, после чего происходит подготовка компонентов и сварка статора, ротора, по завершении данных процессов происходит переход на установку обмотки, которую получаем со склада, после чего осуществляется сборка в корпусе. Далее благодаря логическим элементам XOR осуществляется переход на этап балансировки, первым этапом которого является замер исходных параметров, на основании результатов которого происходит расчет и установка балансировочных грузов, и этот этап повторяется вновь, пока не будет достигнуто соответствие нормам вибрации, в результате чего произойдет переход на следующий этап тестирования двигателя, также при приходе сигнала об успешном окончании процесса сборки электромотора. На этапе тестирования, используя логические элементы XOR, OR, AND достигается реализация следующей логики: если хотя бы одно из тестирований не пройдено тогда происходит выход с формированием отчета о браке, в случае успешного прохождения всех тестов на выход получаем готовый к работе электромотор.

Рисунок 13 — диаграмма прецендентов. На диаграмме прецендентов (Рисунок 13) применяются два типа основных сущностей: вариантов использования и действующие лица (актеры). Сущность сотрудника обобщает администратора и операциониста, которые задействованы в работе всей системы контроля производства электромотора. Сотрудник имеет следующий функционал: контроль сборки электромотора, управление процессом балансировки, контроль качества. Также данные функциональные блоки включают в себя: контроль процесса сварки, сбор информации об установке обмотки, запрос информации о вибрации, изменение параметров балансировки, запрос информации о прохождении тестирования и тестирование готовой продукции. Некоторые из них расширяют свой функционал через использования стереотипа <

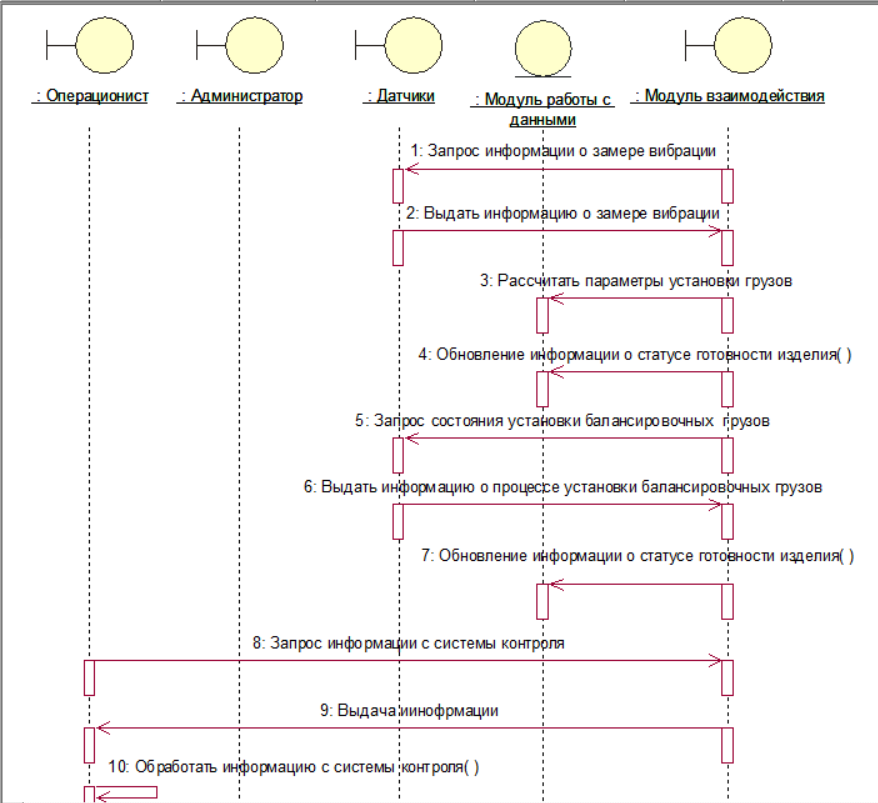

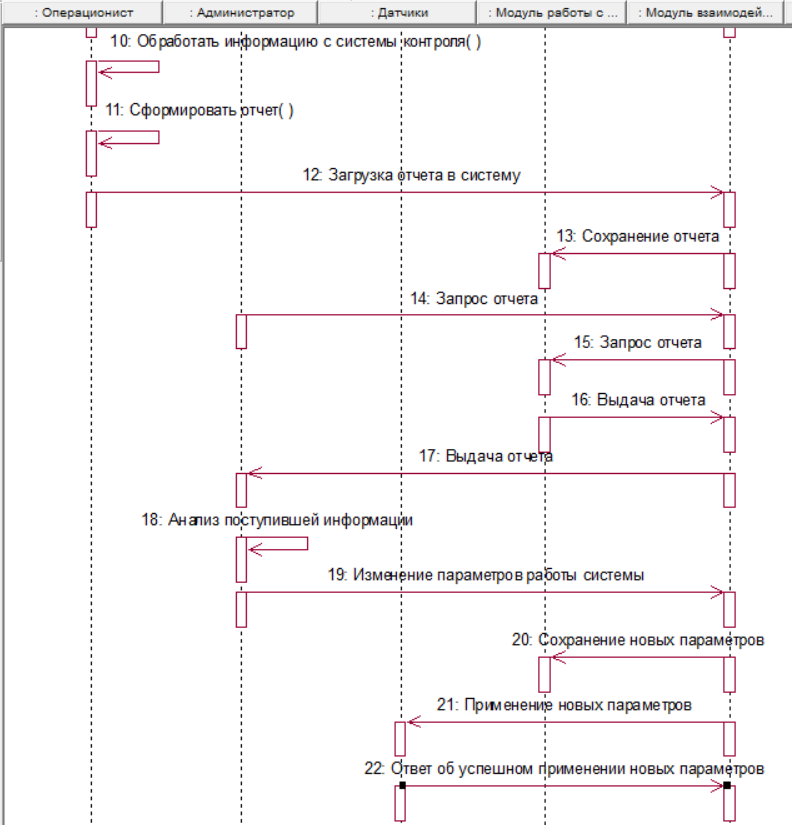

Рисунок 14 — диаграмма кооперации.  Рисунок 15 — диаграмма кооперации (продолжение). Диаграмма последовательности (Рисунок 14-15) отображает взаимодействие объектов в динамике. В данной диаграмме описан процесс балансировки электромотора и показаны процессы относительно времени. Происходят процессы замеров вибрации расчета параметров грузиков, и их установка. Но в работе системы также участвует операционист который запрашивает данные о работе системы через модуль взаимодействия, обрабатывает их и загружает отчет в систему, который позже получает администратор, анализирует его и вносит корректировки в работу системы.

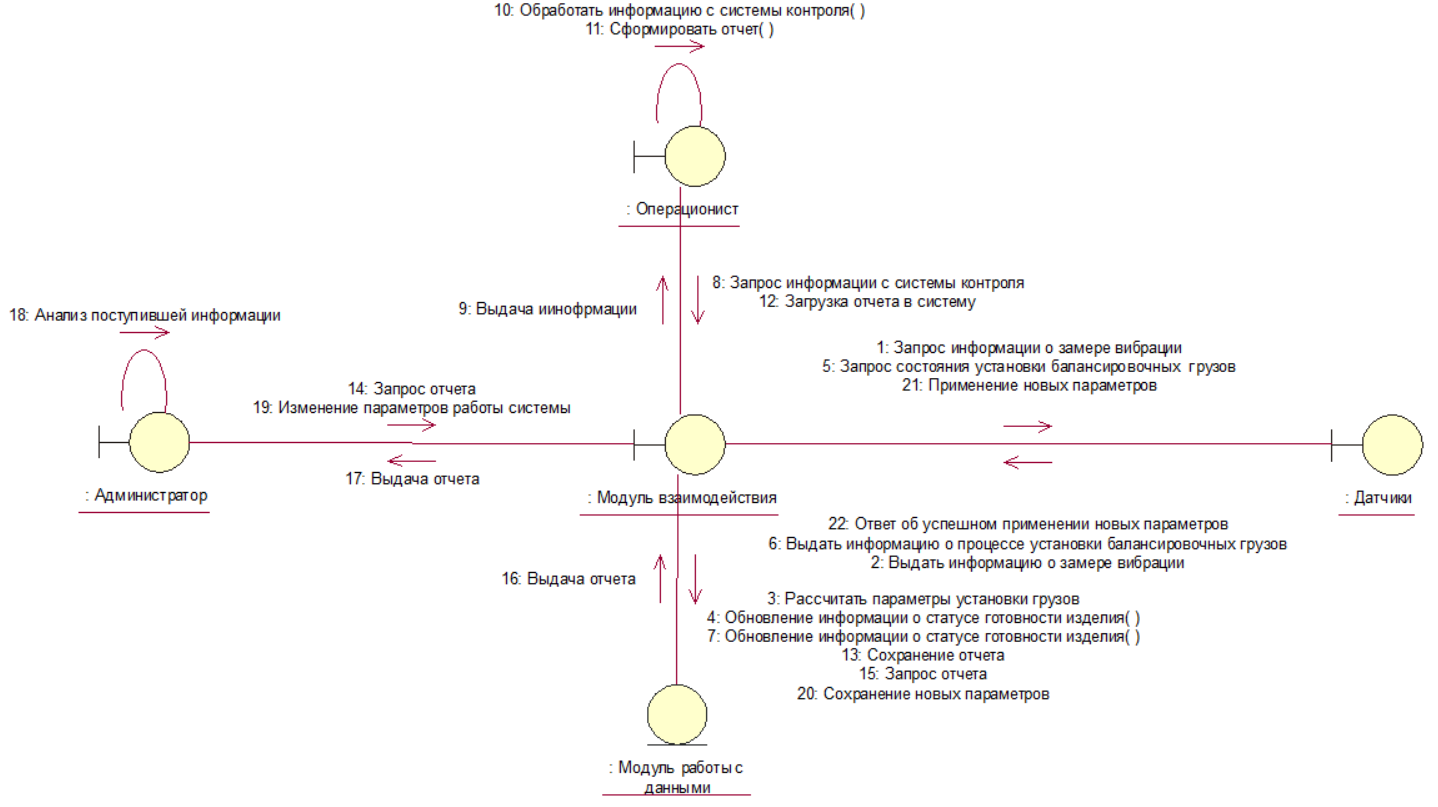

Рисунок 17 — диаграмма кооперации. Диаграмма кооперации (Рисунок 17) служит для обозначения множества взаимодействующих с определенной целью объектов в общем контексте моделируемой системы. В данной диаграмме описан процесс балансировки электромотора. Также как и в прошлой диаграмме, но со стороны взаимодействия сущностей. Все взаимодействие в системе происходит через модуль взаимодействия, который запрашивает информацию с датчиков, посылает запросы на обновление информации в базе данных через модуль работы с данными, а также выдает информацию операционисту, который после ее обработки формирует отчет и загружает в систему. Его позже получает администратор и после его анализа вносит корректировки в работу системы, после чего модуль взаимодействия отправляет запрос на сохранение новый параметров работы и применение их на датчиках, которые предоставляют ответ об успешном их применении.

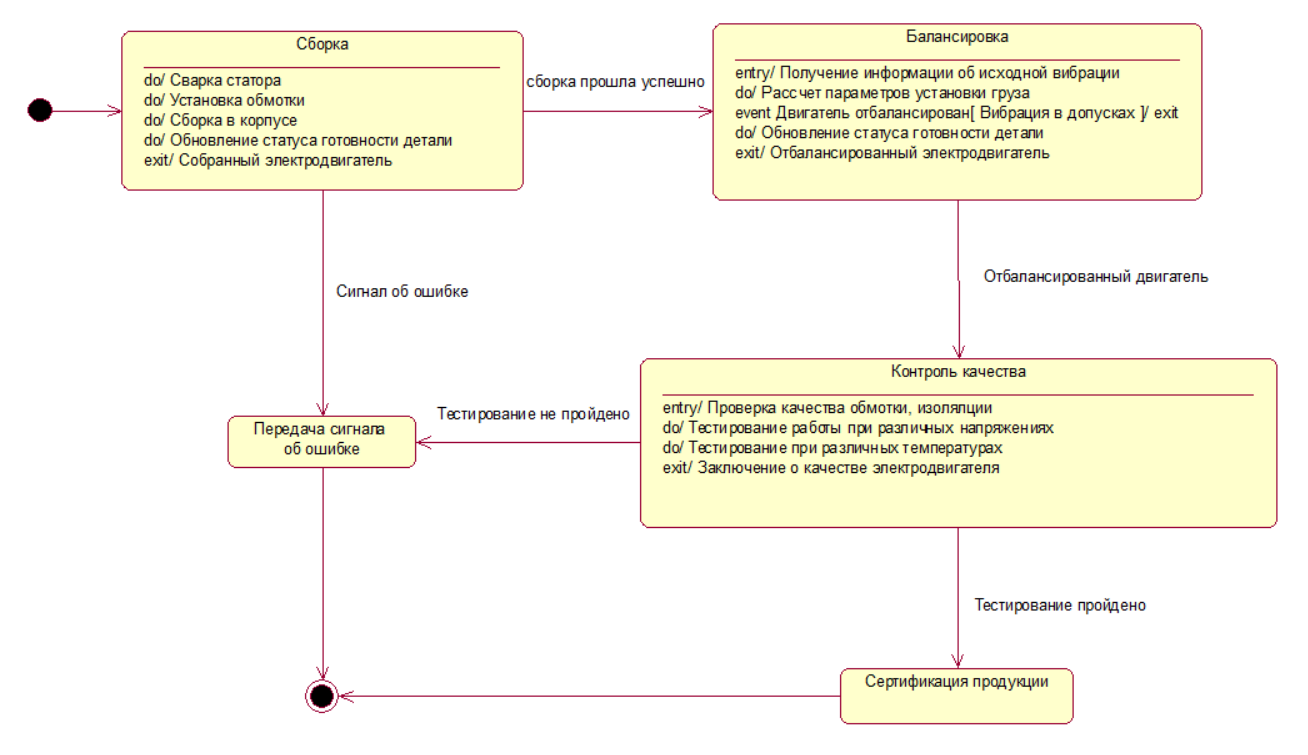

Рисунок 18 — диаграмма состояний. Диаграмма состояний (Рисунок 18) описывает логику перехода конечного автоматаиз одного состояния в другое под воздействием каких—либо событий (воздействий, сигналов и пр.). Первым состоянием системы является процесс сборки, на котором происходит сварка статора, установка обмотки, сборка в корпусе, обновление статуса готовности детали, а на выходе из этого состояния получаем собранный электродвигатель и выдается сигнал об успешном завершении процесса, если же обнаружены ошибки в работе системы происходит передача сигнала об ошибке и выход. Следующим состоянием системы является балансировка электромотора, в котором происходит получение информации об исходной вибрации, расчет параметров и установки груза. При успешной балансировке выполняется событие двигатель отбалансирован, после чего происходит обновление статуса готовности детали и на выходе получаем отбалансированный двигатель. В случае неудачной балансировки этот процесс повторяется снова. Далее происходит контроль качества, а именно проверка качества обмотки, изоляции, тестирование работы при различных напряжениях, тестирование при различных температурах, на выходе получаем заключение о качестве электродвигателя, в зависимости от которого переходим либо к сертификации продукции в случае успеха, либо же к передаче сигнала об ошибке.

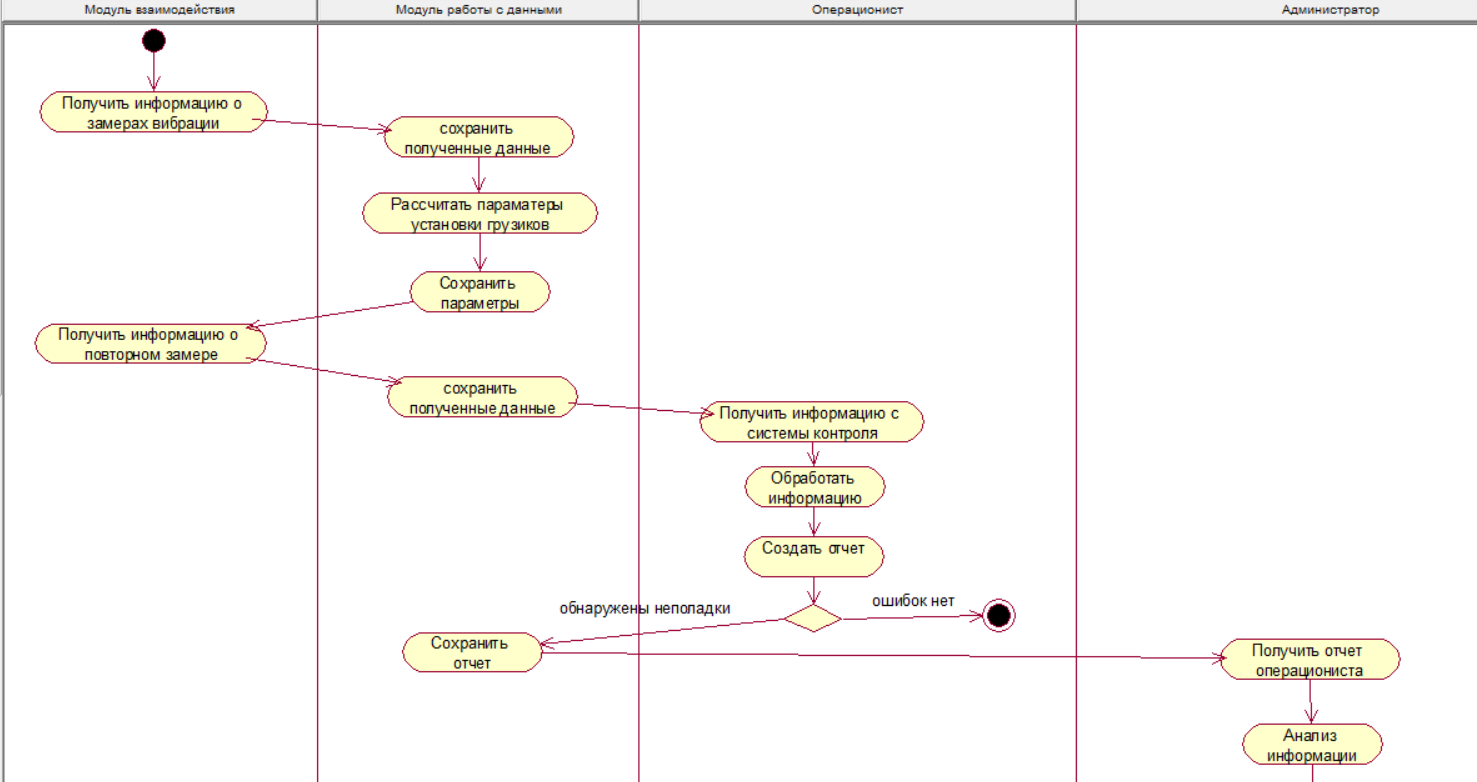

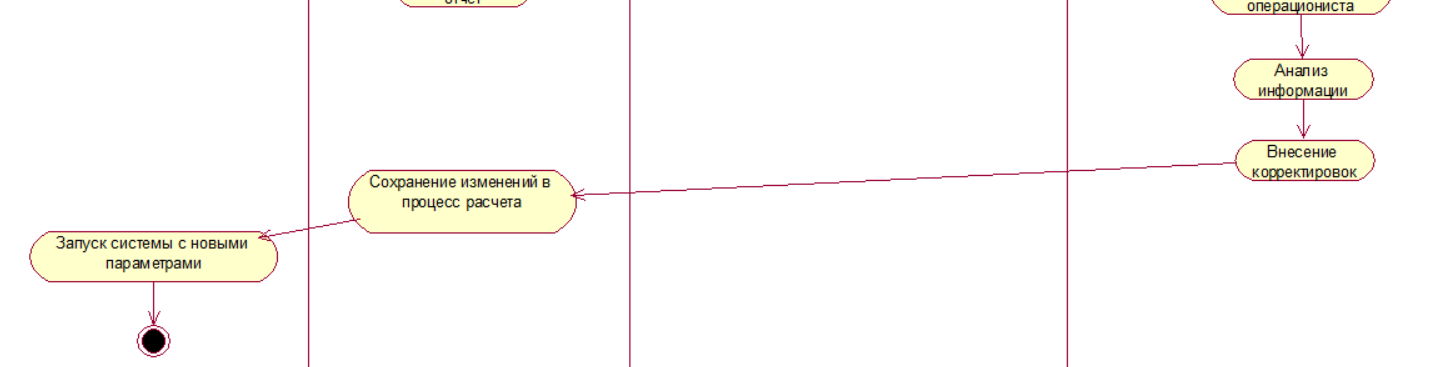

Рисунок 19 — диаграмма активности.  Рисунок 20 — диаграмма активности (продолжение). Диаграмма активности (Рисунок 19-20) применяется для моделирования деятельности предприятия. В данной диаграмме описан процесс балансировки электродвигателя. Также как и в прошлой диаграмме, но со стороны взаимодействия сущностей. Происходят процессы замеров вибрации расчета параметров грузиков, и их установка. Но если в работе системы обнаружены неполадки, тогда операционист запрашивает данные о работе системы, обрабатывает их и загружает отчет в систему, который получает администратор, анализирует его и вносит корректировки в работу системы. После чего происходит сохранение новых параметров и запуск системы с ними.

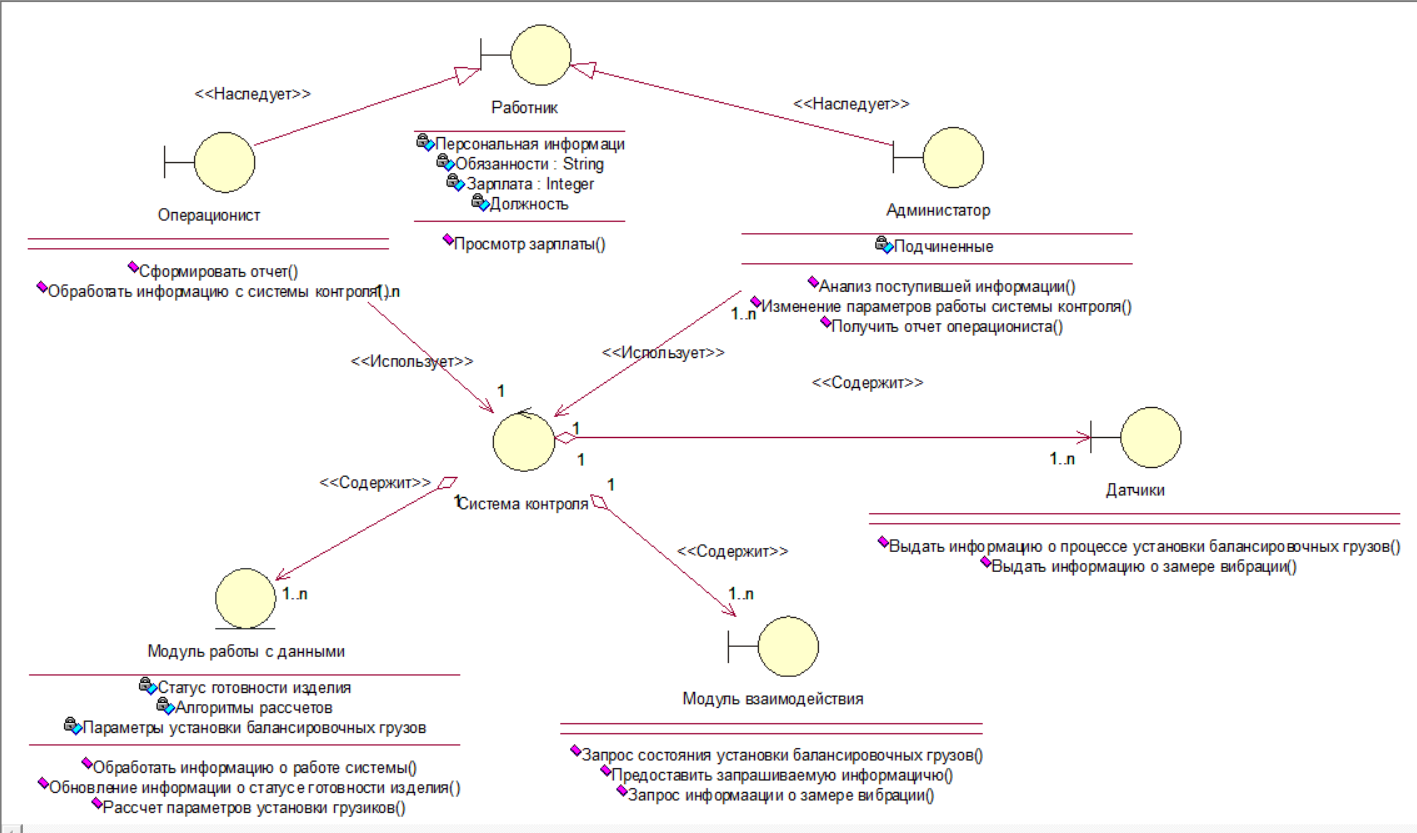

Рисунок 21 — диаграмма классов. На данной диаграмме классов (Рисунок 21) показаны граничные классы: администратор, операционист, датчики и модуль взаимодействия, и их функционал, например, анализ поступившей информации, изменение параметров работы системы контроля, получить отчет операциониста для класса администратора и т.д. Все они включены в управляющий класс система контроля, в который также входит модуль работы с данными как класс—сущность, который имеет такие атрибуты: статус готовности изделия, алгоритмы расчетов, параметры установки балансировочных грузов.

Рисунок 22 — диаграмма классов. Диаграмма компонентов (Рисунок 22) предназначена для распределения классов и объектов по компонентам при физическом проектировании системы. На данной диаграмме показаны такие заголовочные файлы и их тела для модуля взаимодействия и датчиков, а также база данных производства. Все они включены в заголовочный класс устройства системы контроля, которое уже включено в заголовочный файл самой основной программы. Он в свою очередь использует интерфейс системы контроля.

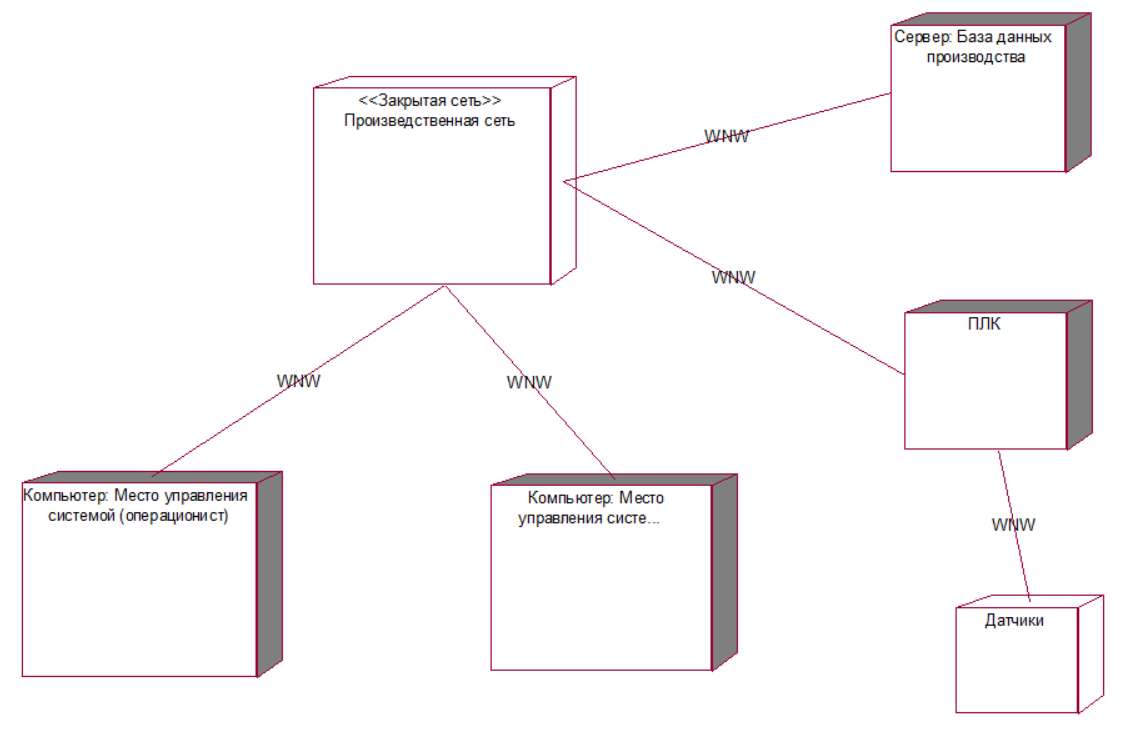

Рисунок 23 — диаграмма развертывания. Диаграмма развертывания (Рисунок 23) нужна, чтобы описать, как сосуществуют компоненты внутри процесса производства электромотора. На данной схеме показаны места управления системой для операциониста и администратора, сервер - база данных производства. Также на схеме присутствует ПЛК, соединенный с датчиками для взаимодействия с ними и передачи информации другим частям системы. Вся система соединена закрытой сетью через защищенный протокол Wideband Network Waveform. ВЫВОДВ ходе данных практических работ были изучены структура и функционал системы производства электромотора. Описан основной функционал моделируемой системы. Получены навыки построения UML-моделей в CASE-средстве IBM Rational Rose. Построены диаграммы прецендентов, последовательности, кооперации, состояний, активности, классов, компонентов, развертывания. Применение данных диаграмм позволяет наглядно продемонстрировать процесс производства электромотора. СПИСОК ИНФОРМАЦИОННЫХ ИСТОЧНИКОВ1. Богомольная Г.В., Володина А.М. Проектирование баз данных: Лекции / Г.В. Богомольная, А.М. Володина — М.: МИРЭА — Российский технологический университет, 2022. 2. Инструмент для моделирования, анализа, документирования и оптимизации бизнес-процессов Erwin Process Modeler [Электронный ресурс] – URL: https://erwin.com. (Дата обращения: 15.01.2022 г.). 3. CASE-средство IBM Rational Rose [Электронный ресурс] – URL: https://www.ibm.com/support/pages/ibm-rational-rose-enterprise-7004-ifix001. (Дата обращения: 01.04.2022 г). Москва 2022 г. | ||||||||||||||||||||||||||||||||||||