отчёт. Отчёт по практике.. Отчет по учебной слесарной практике уп. 04. 01 Пм. 04. Выполнение Работ по одной или нескольких процессиям рабочего, должности служащего

Скачать 6.48 Mb. Скачать 6.48 Mb.

|

1 2 МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ ПЕРМСКОГО КРАЯ Государственное бюджетное профессиональное образовательное учреждение «Соликамский горно-химический техникум» Отделение очное Специальность 15.02.12 ОТЧЕТ по учебной слесарной практике УП.04.01 ПМ.04. Выполнение Работ по одной или нескольких процессиям рабочего, должности служащего. ОП 15.02.12 21.00.00 ПЗ Студент Собянин А.Г Группа МТОг-2 Проверил Зрячих В.Н Соликамск 2022 СОДЕРЖАНИЕ

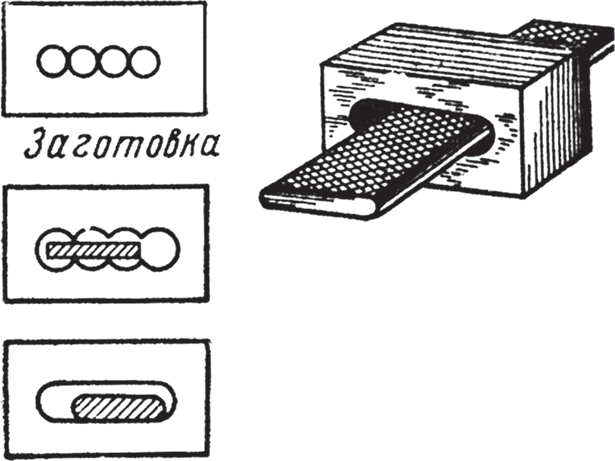

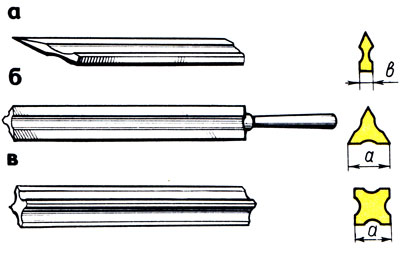

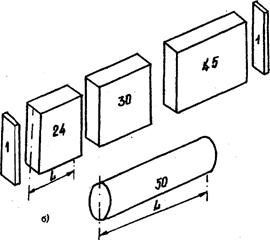

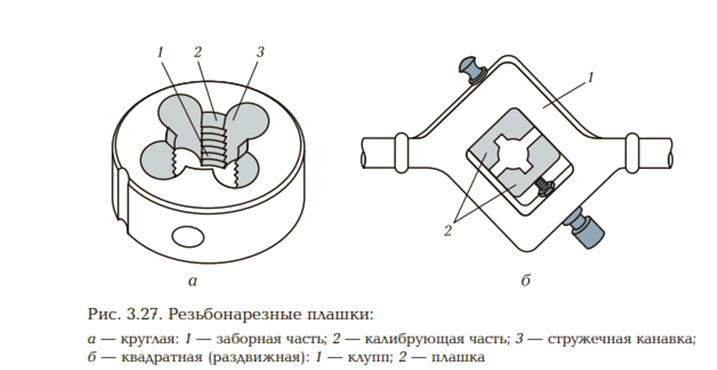

ВВЕДЕНИЕ Слесарные работы — это обработка металлов, обычно дополняющая станочную механическую обработку или завершающая изготовление металлических изделий соединением деталей, сборкой машин и механизмов, а также их регулированием. Слесарные работы выполняются с помощью ручного или механизированного слесарного инструмента либо на станках. Актуальность: на предприятиях или в мастерских, выпускающих разнородные изделия в небольших количествах (единичное производство), от слесарей требуется универсальность. При необходимости слесарь производит ремонт и монтаж станков, изготовляет приспособления; На предприятиях серийного производства, где изготавливают однородные детали большими партиями, повышается точность механической обработки и соответственно уменьшается объем слесарных работ, но слесарь выполняет ручные работы, которые не могут быть выполнены машиной. История: профессия слесарь берет свое начало с того момента, как человечество стало изобретать машины, механизмы, когда понадобились специалисты для их сборки, обслуживания и ремонта. Впервые о слесарном деле упоминалось в 1463 году в венском архиве, а в 1545 году в Германии образовался слесарный цех. Название профессии произошло от немецкого слова schlos- замок. Шлоссеры - так называли мастеров, изготавливающих замки. Со временем иностранное слово приобрело более широкий смысл. Так возникло название «слесарь». Цель: повысить навыки по осуществлению ремонта производственного оборудования, необходимого для поддержания промышленных-технических процессов либо бытовых нужд. Задачи: 1. Научиться работать со слесарным инструментом, знать правила ТБ. 2.Применять полученные знания на практике. СЛЕСАРНЫЕ ОПЕРАЦИИ Слесарные операция – это работа, выполняемая руками или механизированным слесарным инструментом, для ремонта объекта, обработки или изготовления детали. Слесарные работы различных видов объединяет единая технология выполнения операций. К основным видам слесарных операций относится разметка, рубка, правка и гибка, резка, опиливание, сверление, зенкование и зенкерование, развёртывание отверстий, нарезание резьбы, клёпка, шабрение, распиливание и припасовка, притирка и доводка, пайка, лужение, склеивание. Разметка – это операция по нанесению на поверхность заготовки разметочных линий, определяющих контуры будущей детали. Основное назначение разметки заключается в указании границ, до которых надо обрабатывать заготовку. Существуют два вида разметки: плоская и пространственная. Разметка называется плоской, когда линии и точки наносятся на плоскость, пространственной – когда разметочные линии и точки наносятся на геометрическое тело любой конфигурации. Плоскостная разметка применяется для геометрических построений на плоских поверхностях листовых заготовок. В этом случае разметочные линии наносятся в одной плоскости заготовки. Такой вид разметки широко используется при изготовлении шаблонов, контршаблонов, лекал. Пространственная разметка применяется для геометрических построений, осуществляемых в разных плоскостях под различными углами друг к другу. Пространственная разметка выполняется на разметочной плите. При пространственной разметке для поворота размечаемой заготовки используются призмы. Для плоской и пространственной разметки требуются чертеж детали и заготовки для нее, разметочная плита, разметочный инструмент и универсальные разметочные приспособления, измерительный инструмент и вспомогательные материалы. Рубка – это слесарная операция, в результате которой с помощью режущего инструмента, а также ударного инструмента с поверхности заготовки снимается лишний слой металла или заготовка разрубается на части. Рубку металла производят в тисках, на плите и на наковальне с помощью слесарного молотка, слесарного зубила, крейцмейселя, кузнечного зубила и кувалды. Рубка металла бывает горизонтальная и вертикальная в зависимости от расположения зубила во время операции. При горизонтальной рубке, производимой в тисках, заднюю грань зубила устанавливают к плоскости губок тисков почти горизонтально, под углом не более 5°С. Вертикальную рубку выполняют на плите или наковальне. Зубило устанавливают вертикально, а перерубаемый материал укладывают на плите горизонтально. При современных способах обработки материала рубка металла – подсобная операция. Рубка металла применяется в тех случаях, когда станочная обработка трудновыполнима или нерациональна. В зависимости от качества поступающих на слесарную обработку деталей и назначения выполняемых операций рубка производится для удаления заусенцев и кромок на литых и штампованных деталях, удаления (срубания) с заготовки неровностей металла, снятие твердой корки, окалины, острых кромок детали, прорубания смазочных канавок, вырубки раковин, неметаллических включений, разрубания листового металла на части и других дефектов отливок. Операцию рубки слесарю приходится выполнять при отрубке металлических заготовок от прутков, полос, листов, при изготовлении прокладок, зачистке сварочных швов, удалении с заготовки больших неровностей, вырубании отверстий в тонком листовом материале. Рубку тонкого металла, обрубку плоскостей, приливов, заусенцев, вырубку канавок производят в тисках, а перерубку толстого металла или длинных 2 полос и прутков – на плите или наковальне. Точность, получаемая при рубке, составляет 0,5... 1,0 мм. Рубка считается черновой заготовительной операцией. Она выполняется при неподвижном положении обрабатываемой заготовки. Рубку наиболее целесообразно осуществлять в стуловых тисках, а громоздких деталей и вырубание отверстий или деталей из тонкого листового металла — на плите, наковальне. Правка – это операция, при которой деформированным, покоробленным металлическим заготовкам или деталям придают правильную плоскую форму. Правку применяют после резки листового материала ножницами, рубки зубилом и других операций. При помощи правки выпрямляют также полосовой и прутковый материал, трубы и проволоку. Чугунные детали правке не подвергают, так как чугун слишком хрупок и при правке может расколоться. Правка бывает ручная и машинная. При ручной правке листовых заготовок и деталей применяют стальные или чугунные правильные плиты или наковальни, стальные молотки весом 400 – 600 г, молотки медные, свинцовые, латунные, деревянные, бакелитовые и т. п. Правка производится путем нанесения ударов стальными молотками или молотками из мягкого материала по определенным местам, соразмеряя силу ударов с величиной выпуклости и с толщиной выправляемого изделия. Поверхность правильной плиты, а также бойки молотков должны быть ровными, гладкими и хорошо прошлифованными. При ручной правке удобнее пользоваться молотками с. круглым, а не с квадратным бойком, так как при неправильных ударах или при перекосах молотка с квадратным бойком на поверхности листа могут остаться засечки или даже пробоины. Боек молотка должен ложиться на лист ровно, без перекоса. Молоток следует держать за конец ручки и для удара пользоваться только кистью руки. Приемы правки листового материала заключаются в следующем. Уложив деформированный лист на плиту по возможности выпуклостями вверх, обводят выпуклости графитовым карандашом или мелом. После этого по прямым краям листа по направлению к выпуклости наносят частые, но не сильные удары. Материал под действием ударов будет вытягиваться, освобождать стянутую середину и постепенно выравнивать выпуклость. По мере приближения к выпуклости удары должны наноситься слабее. Машинная правка производится на ручных и приводных трехвалках, на приводных пневматических молотах и на прессах. Гибка – это операция по обработке металлов давлением, в результате которой заготовке или детали придается необходимая изогнутая форма. Это одна из наиболее распространенных слесарных операций. Она бывает ручная и машинная; выполняется при холодном либо горячем состоянии заготовки. Гибке подлежат только пластичные материалы. Ручная слесарная гибка производится молотками (лучше применять молотки с мягкими бойками) в тисках, на плите или с помощью специальных гибочных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм – плоскогубцами или круглогубцами. Механизированная гибка выполняется на гибочных прессах и вальцах. Выполняя гибку заготовки, важно правильно определить ее размеры. Расчет длины заготовки выполняют по чертежу с учетом радиусов всех изгибов. Детали и заготовки больших сечений гнут с предварительным подогревом, в результате чего металл становится более пластичным, что облегчает процесс гибки. В процессе гибки наружные слои металла растягиваются, а внутренние испытывают напряжение сжатия. В процессе гибки металл подвергается одновременному воздействию растягивающих и сжимающих усилий. На наружной стороне детали, в месте изгиба, волокна металла растягиваются, и длина их увеличивается; на внутренней же, наоборот, волокна сжимаются, и длина их укорачивается. И только нейтральный слой (нейтральная линия), в момент сгиба не испытывает ни сжатия, ни растяжения, и поэтому длина нейтральной линии после изгиба детали не изменяется. При гибке металла приходится преодолевать силы упругости заготовки из металла. Гибка сопровождается упругими и пластическими деформациями, что вызывает искажения первоначальной формы поперечного сечения заготовки, и уменьшением ее площади (утяжка) в зоне изгиба. Кроме того, возможно образование складок по внутреннему контуру и трещин по наружному. В волокнах материала напряжение приближается к пределу прочности при растяжении, в результате чего материал разрушается. Резка металла – это операция, связанная с разделением материалов на части с помощью ножовочного полотна, ножниц и другого режущего инструмента. Резка отличается от рубки тем, что ударные усилия заменяются нагрузками. Она выполняется двумя способами: со снятием стружки и без снятия. Для резки со снятием стружки используются: ручная ножовка, отрезные ножовочные станки, пилы по металлу, металлорежущие станки (токарные, фрезерные, шлифовальные), автогенная газовая резка, анодно-механическая резка и т.д. Резка без снятия стружки производится ручными, рычажными и механическими ножницами, кусачками, труборезами, пресс-ножницами, параллельными (гильотинными) ножницами, штампами и т.д. Резка бывает ручная и машинная. Стуловые ножницы применяются для резки листового металла толщиной до 3 мм. Рычажные ножницы используются для резки металла толщиной до 5 – 6 м. Для резки мелких угольников предназначены переносные ножницы. В настоящее время для механизации ручной резки металла широко применяются пневматические вибрационные ножницы, позволяющие резать металл толщиной до 3 мм. Для резки труб служит труборез с дисковыми ножами, закрепленными на корпусе и ползуне.   Резку металла вручную со снятием стружки выполняют при помощи ножовки. Распиливаемый материал необходимо закреплять в тисках таким образом, чтобы он не вибрировал при пилке. Резку металла вручную со снятием стружки выполняют при помощи ножовки. Распиливаемый материал необходимо закреплять в тисках таким образом, чтобы он не вибрировал при пилке.  Резка стуловыми ножницами Резка ножовкой Опиливание – это операция по удалению с поверхности заготовки слоя материала при помощи режущего инструмента – напильника. Цель опиливания — придание деталям требуемой формы, размеров и заданной шероховатости поверхности. В практике слесарной обработки чаще других применяются следующие основные виды опиловочных работ: опиливание наружных плоских и криволинейных поверхностей; опиливание наружных и внутренних угловых, а также сложных или фасонных поверхностей; опиливание углублений, отверстий, пазов и выступов. Опиливание выполняется различными напильниками и подразделяется на предварительное (черновое) и окончательное (чистовое и отделочное). Обработка напильником дает возможность получить точность деталей до 0,05 мм, а в отдельных случаях даже до 0,01 мм. Припуски при опиливании обычно небольшие — от 0,5 до 0,025 мм. Напильники с одинарной насечкой применяют для обработки заготовок из цветных металлов и их сплавов, а также из неметаллических материалов. Напильники с двойной насечкой применяют при обработке заготовок из черных металлов (сталь, чугун). В зависимости от числа нарезок (насечек) на 10 мм длины рабочей части напильники подразделяют на 6 классов, имеющих номера от 0 до 5. Чем меньше номер насечки, тем крупнее зуб. Выбирают номер напильника в зависимости от требований, предъявляемых к точности геометрических размеров и шероховатости обработанной поверхности: чем выше точность обработки и ниже шероховатость обработанной поверхности, тем мельче должны быть зубья режущей части напильника. Изготавливают напильники с разной формой поперечного сечения которая выбирается в зависимости от формы обрабатываемой поверхности. Для обеспечения высокого качества опиливания необходимо правильно выбирать форму поперечного сечения напильника и его длину. Длина напильника зависит от вида обработки (черновая или чистовая) и размера обрабатываемой поверхности. Сверление – это операция по образованию сквозных и глухих отверстий в сплошном материале, выполняемая при помощи режущего инструмента – сверла. Сверление может осуществляться ручными пневматическими и электрическими машинами и на сверлильных станках. Сверление – единственный вид обработки резанием, позволяющий получить точные цилиндрические и конические отверстия малого диаметра (от 0,1 до 20 мм). Процесс сверления включает два движения: вращение инструмента или детали вокруг оси и подачу вдоль оси. Режущие кромки сверла срезают тонкие слои металла с неподвижно укрепленной детали, образуя стружку, которая, скользя по спиральным канавкам сверла, выходит из обрабатываемого отверстия. Сверло является многолезвийным режущим инструментом. В резании участвуют не только два главных лезвия, но и лезвие перемычки, также два вспомогательных, находящихся на направляющих ленточках сверла. Ручные сверлильные устройства применяют для получения отверстий диаметром до 12 мм в материалах небольшой твердости. Для обработки отверстий большого диаметра, повышения производительности труда и качества обработанной поверхности используют настольные и стационарные (вертикально- и радиально-сверлильные) станки. Сверла применяют при обработке отверстий в сплошном материале и рассверливании предварительно обработанных отверстий. Выбор конструкции сверла зависит от характера выполняемых работ и от диаметра обрабатываемого отверстия и его глубины. Спиральные сверла изготавливают с цилиндрической и конической хвостовой частью. Сверла с коническим хвостовиком имеют лапку, которая облегчает извлечение сверла из шпинделя станка или переходной втулки. Центровочные сверла предназначены для выполнения отверстий в торцевой поверхности заготовок, подлежащих токарной обработке. Перовые сверла применяют для обработки металлов низкой твердости и неметаллических материалов. Ружейные сверла применяют для сверления глубоких и сверхглубоких отверстий диаметром 3 … 30 мм с соотношением глубины сверления к диаметру отверстия более 5. Кольцевые сверла применяют при обработке в сплошном материале отверстий диаметром более 50 мм. Зенкерование – это операция, связанная с обработкой предварительно просверленных, штампованных, литых или полученных иными методами отверстий в целях придания им более правильной цилиндрической формы, а также достижения более высокой по сравнению со сверлением точности (до 8-го квалитета) и более низкой шероховатости (до Ra 1,25 мкм). Зенкерование является получистовой операцией. Ручное механизированное оборудование при зенкеровании не применяется, так как не может обеспечить необходимой точности обработки. Обработка ведется с использованием настольных сверлильных станков (при диаметре отверстий до 20 мм) и стационарного оборудования (вертикально- и радиально-сверлильных станков). Зенкерование выполняется зенкерами. Зенкер представляет собой многолезвийный (3–12 лезвий) инструмент. Зенкер применяется в технологических операциях зенкерования, направленных на повышение качества отверстий – улучшение чистоты поверхности, получение более точной цилиндрической формы. С помощью зенкерования отверстия доводят до 4 – 5 класса точности с квалитетом Н11 и чистотой поверхности, соответствующей 5-6 классу. Зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные. Припуск под Зенкерование составляет 0,5-3 мм на сторону. Зенкер выбирают в зависимости от обрабатываемого материала, вида (сквозное, ступенчатое, глухое) и диаметра отверстия и заданной точности обработки. При обработке точных отверстий диаметром менее 12 мм вместо зенкерования применяют сразу развертывание. В качестве инструмента для подготовки предварительно просверленного отверстия к развертыванию применяются зенкеры, позволяющие увеличивать диаметр отверстия на 0,7 – 3,0 мм. Зенкерование выполняется на сверлильных станках. Как и сверло, зенкер совершает два рабочих движения: вращательное вокруг своей оси и поступательное вдоль оси. Толщина стружки, снимаемой режущими кромками зенкера, меньше толщины стружки при сверлении, поэтому при приблизительно равных скоростях резания подачу, как и при сверлении, увеличивают в 2,5 – 3 раза. Развёртывание отверстий – операция по обработке ранее обработанных отверстий с высокой степенью точности (до 6-го квалитета) и малой шероховатостью обработанной поверхности (до Ra 0,63 мкм). Обработка развертыванием выполняется после предварительного сверления, рассверливания и зенкерования для получения отверстия с меньшей шероховатостью. Развёртывание является чистовой операцией. Развертывание является необходимой операцией для: получения точных калиброванных отверстий (посадочные для подшипников, отверстия для плунжеров, валов и др.); получения малой шероховатости поверхности отверстий (для уменьшения трения, для плотного контакта или посадки).  Для осуществления процесса развертывания отверстий применяют инструменты (ручные и машинные развертки) и специальные приспособления, обеспечивающие смену режущего инструмента без изменения положения заготовки (быстросменные сверлильные патроны) и ориентацию режущего инструмента относительно оси обрабатываемого отверстия (самоцентрирующиеся сверлильные патроны и качающиеся оправки). Развертывание отверстий производят на сверлильных и токарных станках или вручную. Основным инструментом являются развертки, это многолезвийные (4-20 лезвий) цилиндрические, конические инструменты, при вращении которых происходит резание материала. Развёртки, применяемые для ручного развертывания – называются ручными, для станочного развертывания – машинными. Машинные развертки имеют более короткую рабочую часть. Для осуществления процесса развертывания отверстий применяют инструменты (ручные и машинные развертки) и специальные приспособления, обеспечивающие смену режущего инструмента без изменения положения заготовки (быстросменные сверлильные патроны) и ориентацию режущего инструмента относительно оси обрабатываемого отверстия (самоцентрирующиеся сверлильные патроны и качающиеся оправки). Развертывание отверстий производят на сверлильных и токарных станках или вручную. Основным инструментом являются развертки, это многолезвийные (4-20 лезвий) цилиндрические, конические инструменты, при вращении которых происходит резание материала. Развёртки, применяемые для ручного развертывания – называются ручными, для станочного развертывания – машинными. Машинные развертки имеют более короткую рабочую часть.Нарезание резьбы – это операция по получению на поверхности детали винтовой канавки с помощью специальных инструментов. Нарезание резьбы производят на станках и вручную при помощи метчиков, плашек и резьбовых резцов. Резьбы бывают левые, правые; одно, двух, трех и многозаходные. Основные элементы резьбы: Шаг резьбы Р — это расстояние в миллиметрах между вершинами двух соседних витков резьбы, измеренное параллельно ее оси; Высота профиля Н — расстояние от вершины резьбы до основания профиля, измеренное в направлении, перпендикулярном оси резьбы; Угол профиля α – угол между прямолинейными участками сторон профиля резьбы; Наружный диаметр резьбы d – это наибольший диаметр резьбы, который измеряют по ее вершинам в направлении, перпендикулярном оси; Внутренний диаметр резьбы d1 – это наименьшее расстояние между противоположными впадинами резьбы, измеренное перпендикулярно оси; Средний диаметр резьбы d2 – это диаметр условной окружности, проведенной посередине профиля резьбы между дном впадины и вершиной выступа, измеренный в направлении, перпендикулярном оси. Применяются три системы резьбы: метрическая, дюймовая и трубная. Профиль метрической резьбы имеет вид треугольника с углом при вершине 60о с различной величиной шага - основная и мелкие от 1 до 5 - для крепления деталей. Профиль дюймовой резьбы имеет при вершине угол 55о и измеряется числом ниток на 1”. У трубной резьбы профиль имеет также угол 55о и характеризуется числом ниток резьбы на 1” (для различных трубных соединений). Существуют прямоугольный и трапецеидальный профиль резьбы (для передачи движения детали); упорный (для механизмов, действующих в одном направлении, гидро и механических прессах); круглый (для водопроводной арматуры) и конические (для трубных соединений, работающих при высоких давлениях и температурах). Клёпка – это операция по получению неразъемных соединений при помощи заклепок, представляющих собой цилиндрические стержни с головками. Клепка металла применяется для создания неразъемного соединения деталей, а также соединения листового полосового и фасонного металла. Заклепочные соединения применяют при ремонтах воздуховодов и вентиляторов, а также при изготовлении отдельных деталей вентиляционных систем. Клепка металла подразделяется на холодную, горячую и смешанную. Заклепки изготовляются из мягкой стали и состоят из цилиндрического стержня и головки, называемой закладной. Головка, которая расклепывается на другом конце стержня и служит для скрепления деталей, называется замыкающей. Клепка называется обыкновенной, если обе головки заклепки находятся над поверхностями склепанных деталей, и потайной, если головки заклепки помещены заподлицо с поверхностями склепанных частей. Толщина заклепок выбирается расчетом. Длина стержня заклепки между головками не должна превышать пяти диаметров стержня; в случае отсутствия этого соотношения следует заклепочное соединение заменить болтовым. Клепку производят на специальных стальных поддержках, имеющих углубление по форме головки заклепки, чтобы не смять ее при расклепывании. Чтобы поддержка не отскакивала от головки при нанесении ударов молотком, вес ее должен быть в 4—5 раз больше веса молотка. Молоток по весу выбирают в зависимости от диаметра стержня заклепки. Для склепывания деталей, кроме слесарного молотка (лучше с квадратным бойком) и стальной поддержки, применяют стальную натяжку для уплотнения и прижимания склепываемых деталей друг к другу и к головке заклепки и стальную обжимку для окончательного формирования замыкающей головки. Натяжки и обжимки изготовляются из инструментальной стали У8. Их рабочий конец на длине около 15 мм закаливается. Клепка металла может производиться также и механизированным методом при помощи пневматических молотков и клепальных машин. Шабрение – это операция, заключающаяся в снятии тонких слоев материала с поверхности заготовки с помощью режущего инструмента - шабера. Процесс шабрения преследует цель получения правильной геометрической формы и хорошей чистоты обрабатываемой поверхности, а также обеспечения необходимой плотности прилегания сопрягаемых деталей. Шабрение применяется для окончательной обработки трущихся поверхностей металлорежущих станков, рабочих поверхностей проверочных плит, линеек, призм и др. Точность обработки поверхности шабрением достигает 0,005 мм. Шабрение поверхности производят следующим образом. Сначала тщательно, насухо вытирают тряпками или ветошью рабочую поверхность проверочной плиты, затем наносят на нее тонкий и ровный слой краски. После этого, поверхность детали подлежащей шабрению, тщательно и насухо вытирают тряпкой, накладывают деталь на поверхность проверочной плиты и с легким нажимом передвигают ее в круговую два-три раза. Окрашенную таким образом деталь зажимают в тисках и шабером соскабливают окрашенные места. Шабрение плоских поверхностей производится плоскими шаберами с криволинейными режущими кромками. Шабрение поверхности, расположенной по краям (у кромок), выполняется шаберами с прямолинейными режущими кромками. Такой шабер можно выводить немного (не более 1/4 его ширины) за край шабруемой поверхности.       Чистовое шабрение Шабрение на себя Шабрение от себя При шабрении движениями вперед-назад снимают с окрашенных мест слой металла толщиной 0,01 – 0,02 мм. Движение является рабочим ходом, при котором необходимо делать нажим левой рукой. В конце рабочего хода нажим ослабляют. Распиливание – это операция по обработке напильником отверстия или проема для создания заданных размеров и формы. Распиливание является разновидностью опиливания. При распиливании выполняется обработка напильником отверстия или проема для обеспечения заданных формы и размеров после того, как это отверстие или проем предварительно получены сверлением, обсверливанием контура с последующим вырубанием перемычек, выпиливанием незамкнутого контура (проема) ручной ножовкой, штамповкой или др. Эта операция часто применяется в слесарной практике, особенно при выполнении ремонтных, сборочных и инструментальных работ.    Распиливание квадратного отверстия: а-разметка; б - прием распиливания (цифры указывают последовательность обработки) Последовательности операций при выпиливании окна. Р  аспиливание всегда выполняют в два приема: предварительно (не доходя до риски) и окончательно (в размер). В зависимости от формы контура, подлежащего распиливанию, выбирается форма рабочего инструмента (напильника, надфиля), соответствующие приспособления и контрольно-измерительные инструменты. Круглые и овальные отверстия распиливают круглыми, полукруглыми и овальными напильниками; трехгранные отверстия –трехгранными, ножовочными и ромбовидными; квадратные отверстия – квадратными; прямоугольные отверстия – квадратными и плоскими. Чтобы не повредить боковых стенок распиливаемого отверстия, сечение напильника по боковым граням должно быть меньше размера отверстия. Особенность операции распиливания по сравнению с опиливанием состоит в том, что контроль качества обработки (размеров и конфигурации) производится специальными проверочными инструментами – шаблонами, выработками, вкладышами и т.д. наряду с применением универсальных измерительных инструментов. аспиливание всегда выполняют в два приема: предварительно (не доходя до риски) и окончательно (в размер). В зависимости от формы контура, подлежащего распиливанию, выбирается форма рабочего инструмента (напильника, надфиля), соответствующие приспособления и контрольно-измерительные инструменты. Круглые и овальные отверстия распиливают круглыми, полукруглыми и овальными напильниками; трехгранные отверстия –трехгранными, ножовочными и ромбовидными; квадратные отверстия – квадратными; прямоугольные отверстия – квадратными и плоскими. Чтобы не повредить боковых стенок распиливаемого отверстия, сечение напильника по боковым граням должно быть меньше размера отверстия. Особенность операции распиливания по сравнению с опиливанием состоит в том, что контроль качества обработки (размеров и конфигурации) производится специальными проверочными инструментами – шаблонами, выработками, вкладышами и т.д. наряду с применением универсальных измерительных инструментов. Припасовка – это слесарная операция, заключающаяся во взаимной пригонке способами опиливания двух сопряженных деталей. Припасовываемые контуры деталей подразделяют на замкнутые (отверстия) и незамкнутые (проемы). Одна из припасовываемых деталей, имеющая отверстие или проем, называется проймой, а деталь, входящая в пройму – вкладышем Припасовка отличается высокой точностью обработки, что необходимо для беззазорного сопряжения деталей (световая щель более 0,002 мм просматривается). Припасовывают как замкнутые, так и полузамкнутые контуры. Из двух припасовываемых деталей отверстие принято называть – проймой, а деталь, входящую в пройму – вкладышем. Проймы бывают открытыми и замкнутыми. Припасовка выполняется личными и бархатными напильниками, надфилями, а также абразивными порошками и пастами. Она применяется при обработке шарнирных соединений, в инструментальном деле, для изготовления шаблонов и контршаблонов.     Припасовка: а - разметка, б - подгонка, в - подпиливание, г - проверка вкладышем Контролируют припасованные поверхности на просвет, а также при помощи специальных пластин (щупов). Если соединяемые детали на просвет не проглядываются, опиливают по краске. Покрыв одну поверхность тонким слоем краски, накладывают на нее другую поверхность сопрягаемой детали. Следы (пятна от краски) показывают, что именно данные места мешают движению одной детали по другой. Пятна снимают напильником и так повторяют, пока подгоняемая поверхность не будет сплошь окрашена. Обычно на подгоняемых поверхностях и без краски различают следы (в виде блестящих пятен) от трения одной поверхности о другую. Притирка – это операция весьма точной обработки поверхности, выполняемая тонкими абразивными порошками или пастами в смазки нанесенной на поверхность инструмента называемого притиром. Основное назначение притирки – получение герметичного (непроницаемого) соединения деталей: а также получение деталей с высокой точностью (0,001- 0,002мм.). Чтобы наиболее успешно выполнить притирку необходимо правильно выбрать притир по форме и виду материала притирочные порошки и пасты по роду абразива, а также номеру или сорту смазывающие вещества в зависимости от применяемых при притирке абразивного материала и материала притира. Притиры изготовляют из материалов, которые не должны быть тверже металла обрабатываемой детали. Это необходимо для того, чтобы зерна абразивного порошка вдавливались в поверхность притира. Притиры изготовляют из серого чугуна мягкой углеродистой стали меди латуни свинца сурьмы твердых пород дерева и др. Для предварительной грубой притирки, когда нужно снять большой слой металла, следует пользоваться притирами, изготовленными из меди латуни и сурьмы, которые удерживают крупный абразив лучше, чем, например, серый чугун. Притиры изготовленные из меди латуни, а также из мягкой стали могут быть применены и для окончательной притирки при условии шаржирования их достаточно мелким абразивным порошком или пастой. На рабочей поверхности притиров, предназначенных для предварительной притирки, делают канавки глубиной 1-2мм. расположенные на расстоянии 12-15мм одна от другой. Эти канавки служат для сбора притирочного материала (абразивного порошка, смешанного с маслом). Абразивно-притирочный материал для притирки делится на твёрдый и мягкий. Твёрдые естественные абразивные материалы – это минералы, содержащие оксид алюминия и оксид кремния (кварц, кремень, алмаз). Применяют при обработке чугуна, хрупких и труднообрабатываемых материалов. Мягкие абразивные материалы – микро - порошки М28, М20, М14, М10, М7, М5 и пасты ГОИ. Применяются для окончательных доводочных работ. Пайка – процесс получения неразъемного соединения двух или нескольких металлических заготовок с помощью расплавленного металла, имеющего более низкую температуру плавления, чем металл соединяемых заготовок. При пайке используют специальные вещества – припой; флюсы, которые облегчают процесс пайки за счет растворения оксидов, образующихся при нагревании сопрягаемых заготовок и припоя. Перед пайкой места соединения заготовок обрабатывают напильником и протирают ветошью. После очистки, поверхности обезжиривают. Паяние осуществляется при нагреве мест соединения заготовок до температуры, превышающей температуру плавления припоя, который при расплавлении заполняет зазор между заготовками. При застывании припой обеспечивает неразъемное и неподвижное соединение заготовок. В зависимости от температуры плавления припои подразделяют на) и Пайка мягкими припоями (температура плавления 180 – 300 °С). Мягкие припои – сплав легкоплавких металлов на основе свинца и олова. В качестве флюса при пайке мягкими припоями применяют канифоль – продукт естественного происхождения. Пайка твердыми припоями (температура плавления 700 – 1 000 °С). Твердые припои – тугоплавкие металлы, которые обеспечивают более прочное соединение заготовок сопряжения. При пайке используют припои из серебра или меди. Поверхности соединяемых заготовок перед пайкой должны быть очищены и пригнаны так, чтобы зазор между ними не превышал 0,1 мм. В процессе паяния положение заготовок должно быть зафиксировано. При пайке твердыми припоями в качестве флюсов применяют буру, борную кислоту или хлорид цинка. Место соединения деталей с помощью припоя называется паяным швом. В зависимости от назначения швы бывают прочные, плотные и прочноплотные. Прочный шов должен обладать механической прочностью. Плотные швы – сплошные герметичные, не допускающие проникновения пара, жидкости или газа. Прочноплотные швы должны обладать хорошей механической прочностью и быть герметичными. Лужение – это операция по покрытию поверхностей металлических деталей тонким слоем расплавленного олова или оловянно-свинцовыми сплавами. Металл, наносимый на поверхность изделия, называется полудой. В качестве полуд применяется чистое олово, а для неответственных деталей олово иногда заменяют более дешевым сплавом, состоящим из 5 частей олова и 3 частей свинца. Сплавы (оловянно-свинцовые) нельзя применять при лужении посуды для пищи. Лудят двумя способами: натиранием (большие изделия) и погружением (небольшие изделия) в расплавленную полуду. Процесс лужения состоит из четырех операций: подготовки поверхности, нагрева изделия, собственно лужения, последующей обработки. Подготовка поверхности заключается в очистке ее от грязи, ржавчины и жиров. Очистка производится металлическими щетками, напильниками, шаберами, шлифовальной шкуркой. Зачищенную поверхность протирают (или промывают) раствором соляной кислоты, затем промывают чистой водой и насухо вытирают. После этого поверхность смазывают хлористым цинком и посыпают сверху порошком нашатыря.   Лужение деталей: а – погружение в ванну с оловом; б - нагрев детали для облуживания; в – обуживание растиранием олова Нагрев поверхности производится медленно до температуры 200—250°, лучше всего на древесном угле. Лужение производят так: насыпают на нагретую поверхность порошок припоя, после того как он начнет плавиться, растирают его по поверхности чистой паклей или ветошью. Последующая обработка заключается в промывке луженой детали в теплой воде или растворе извести и сушке детали на воздухе.  Склеивание – метод получения неразъемного соединения за счет введения между поверхностями сопряжения специального вещества, которое способно обеспечивать скрепление частей изделия в единое целое. Однако применение клеевых соединений ограниченно. Недостатками клеевых соединений являются низкая термостойкость, которая не превышает 100 °С; склонность к ползучести при длительном воздействии нагрузок, а также необходимость длительной выдержки в процессе выполнения соединения. Тем не менее, склеивание находит достаточно широкое применение при соединении металлических и неметаллических материалов, заделке трещин и раковин в неответственных деталях, восстановлении неподвижных посадок. Материалы, применяемые для клеевых соединений: в качестве материалов для выполнения клеевых соединений применяют различные марки клеев, выбор которых осуществляют в зависимости от материала соединяемых заготовок, пользуясь справочными таблицами. Нанесение клеевого состава на соединяемые поверхности осуществляется вручную: необходимо зачистить и обезжирить поверхность, а также необходимо соблюдать температурный и временной режимы при выполнении клеевых соединений; инструмент для нанесения выбирают в зависимости от консистенции клеевого состава: пастообразные клеи наносят шпателем, жидкие – кистью или с применением пульверизатора. Слой клея, наносимый на соединяемые поверхности, должен быть равномерным по толщине и в нем должны отсутствовать пузырьки воздуха. После чего, соединяемые поверхности приводят в контакт друг с другом с помощью давления, что обеспечивает фиксирование деталей, достижение достаточного контакта между клеем и поверхностями, создание клеевой прослойки оптимальной толщины. Величина давления зависит от вязкости клея, точности подгонки поверхностей, жесткости склеиваемых участков; оптимальное значение подбирают для каждого клея отдельно. Для создания давления при применяют пневматические или гидравлические прессы, зажимные устройства, грузы и др. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ Измерительные инструменты – это устройства, предназначенные для определения геометрических параметров деталей. Измерительный инструмент: Кронциркуль – применяют для измерения наружных размеров деталей.  Поверочные (лекальные) линейки – служат для контроля обработанных поверхностей на прямолинейность и плоскостность.  Линейки лекальные: а - ЛД с двусторонним скосом, б - ЛТ трехгранные, в - ЛЧ четырехгранные Концевые меры: Концевые меры – применяют для регулировки и настройки измерительных приборов.  Концевые меры: а) - плоскопараллельные; б) – цилиндрические Штангенинструменты. Под общим названием «штангенинструмент» скрывается несколько разновидностей специальных измерительных приборов. С помощью таких инструментов можно производить достаточно точные замеры параметров заготовок, готовых деталей или их отдельных элементов (канавки, паза, уступа, внутренний или наружный диаметр, расстояния между диаметрами деталей, прочее). Общее у штангенинструмента – два обязательных элемента конструкции: штанга (или металлическая рейка) с основной (неподвижной) измерительной шкалой: дает показания замеров в миллиметрах или дюймах; подвижная рамка (нониус или верньер) со вспомогательной шкалой: позволяет определить дробные доли миллиметра или дюймапри замерах. По точности измерения штангенинструмент уступает только микрометру. В первом случае, при замерах мы получаем точность до десятых или сотых миллиметра (зависит от модели прибора), микрометр дает точность показаний до тысячной доли миллиметра.   Штангенциркули Штангенциркули – Используются для проведения замеров наружных и внутренних параметров деталей, и нанесения разметки на заготовках (поверхностях). Материалом для штангенциркулей ГОСТ 166-89 служит нержавеющая или углеродистая сталь (во втором случае – с хромовым покрытием). Это приборы 1 и 2 класса точности, значение отсчета по дополнительной шкале нониуса – 0,01; 0,02; 0,05 мм и 0,1 мм. Штангенглубиномер – разновидность штангенинструмента. Его назначение – получение данных замеров глубин в деталях – пазов, канавок, отверстий, уступов. Внешне прибор напоминает штангенциркуль – есть металлическая рамка и штанга. Но нет губок: в качестве рабочих (измерительных) элементов выступают торцы основания и штанги прибора. Стандартная точность измерения моделей с механическим нониусом – 0,1 мм (как у штангенциркуля), но более точными моделями являются с инструменты с круговой (0,02 мм ) и цифровой (0,01 мм) шкалой. Принцип работы: рабочую часть штанги вводят в замеряемое углубление, а зафиксированное рамкой с основанием (опускают до упора) положение дает показания. Если необходимо провести измерения на сложных поверхностях, для штанги используют специальные наконечники и колки. Инструмент используется в слесарном деле (станочная обработка заготовок), в машиностроении и строительстве, при проведении ремонтных работ (строительство, автомастерские, оборудование) и прочих сферах, где необходимы точные замеры.  Штангенглубиномер Штангенрейсмас – инструмент, который используется при замерах высоты детали, глубины отверстий, взаиморасположения поверхностей деталей на одном корпусе и проведения разметочных операций. Прибор может использоваться с дополнительным подсоединяемым узлом, на который устанавливаются измерительные головки с параллельным или перпендикулярным размещением относительно плоскости основы. Используется штангенрейсмас в слесарном деле и токарных мастерских: с его определяют линейные геометрические размеры деталей, глубины отверстий и пазов, выполняют разметку заготовок при сборке или ремонте. Применяется в разных отраслях промыш  ленности – металлообработке, машиностроении, автомобиле- и кораблестроении. ленности – металлообработке, машиностроении, автомобиле- и кораблестроении. Штангенреймас Микрометрические инструменты – устройства предназначены для абсолютных измерений наружных и внутренних размеров, высот уступов, глубин отверстий и т.д. Отсчетное устройство микрометрических инструментов состоит из втулки и барабанчика. На втулке по обе стороны продольной линии нанесены две шкалы с делениями через 1 мм так, что верхняя шкала сдвинута по отношению к нижней на 0,5 мм. Предназначены для измерения длины (линейного размера) с низкой погрешностью. Погрешность измерения составляет от 1 до 50 мкм в зависимости от измеряемых диапазонов и класса точности прибора. При измерении применяется абсолютный или относительный контактный метод и преобразовательным механизмом которого является микропара винт – гайка. Микрометры – это универсальный измерительный прибор для высокоточного определения линейного размера детали.  Микрометр   Микрометрический нутромер – инструмент для измерения внутреннего диаметра или расстояния между двумя поверхностями. Микрометрический нутромер – инструмент для измерения внутреннего диаметра или расстояния между двумя поверхностями.  Микрометрический нутромер Угловые меры и угольники. Угловые меры – применяют для контроля углов и градуировки угломерных инструментов и угловых шаблонов. Служат для воспроизведения углов заданных размеров. Угольник – чертёжный, слесарный, столярный инструмент для построения углов, обычно представляет собой прямоугольный треугольник с острыми углами 30° и 60° или по 45°. Является разновидностью линейки. П=Применяют для нанесения прямых линий, расположенных перпендикулярно друг к другу.   Угольник слесарный Индикаторные инструменты: Индикатор часового типа – измерительный прибор, предназначенный для абсолютных и относительных измерений и контроля отклонений от заданной геометрической формы детали, а также взаимного расположения поверхностей.  Индикатор часового типа Калибры: Калибры – средство контроля, контактирующее с элементом изделия по поверхности, линиям или точкам. Калибр имеет геометрические параметры, воспроизводящие элементы изделия с заданными предельными размерами. Размеры калибров могут задаваться без всякой связи с единицей измерения. Существуют трёхмерные калибры со сложной геометрической конфигурацией.  Гладкий калибр-пробка под резьбу М20х1,5 мм с полем допуска среднего диаметра 6H. Слева проходной, справа — непроходной. СЛЕСАРНЫЕ ИНСТРУМЕНТЫ Слесарные инструменты – инструменты и приспособления, предназначенные для обработки материалов. Инструмент, которым слесарь пользуется особенно часто, должен быть всегда под его рукой и его нужно хранить в верстачном ящике. Такой инструмент (его принято называть ходовым) слесарь обычно получает в постоянное пользование с отметкой в инструментальной карточке рабочего. Инструмент, к которому прибегают только в отдельных случаях, слесарь берет из инструментальной кладовой (инструменталки) во временное пользование. После окончания работы он возвращает инструмент обратно. Инструменты, применяемые при разметке: Чертилки, карандаш, маркер – инструмент для нанесения контура детали на поверхность заготовки. Разметочные циркули – инструмент для нанесения дуг окружностей и деления отрезков и углов на равные части. Керны – инструмент для нанесения точечных углублений на разметочной поверхности.  Слесарные инструменты и приспособления: Ударные инструменты: Молотки. Изготовляют молотки из углеродистой стали У7—У8, их рабочие концы (боек и носок) подвергают закалке и полируют. Все молотки состоят из трех основных частей — головки, ручки и соединяющего их узла крепления. В головке молотка можно выделить три части: боек, тело и носок. В теле имеется овальное отверстие (всад), в котором надежно фиксируется ручка. Слесарные молотки применяют при рубке в качестве ударного инструмента для создания силы резания. Молотки бывают двух типов: с круглым или с квадратным бойком. Крепление молотка на рукоятке осуществляют, используя клинья.  Кувалда – это простое, но очень эффективное устройство для нанесения ударов огромной силы. По внешнему виду напоминает молоток, но имеет более внушительные размеры. Боек стандартной тупоносой кувалды, по ГОСТу, должен изготавливается из стали марок 40, 45, 50 или У7 с минимальной глубиной закалки в 30 мм и может весить от 2-х до 16-ти килограмм. Рукоятка современных моделей может быть изготовлена из дерева, металла, или пластика, при этом может быть прорезинена для уменьшения вибрации.  Кувалда Киянка – столярный молоток из дерева твёрдых пород. Этот инструмент довольно тяжелый, но при этом у него мягкий удар. Если нужно применить силу и при этом не повредить поверхность — это лучший инструмент для такого вида работ.  Киянка Для нарезания резьбы: Плашка – инструмент для нарезания наружной резьбы, состоящий из двух частей: заборной и калибрующей. Их назначение такое же, как и у соответствующих частей рабочей части метчика. При ручном нарезании резьбы применяют плашки различных конструкций. Круглые плашки представляют собой резьбовое кольцо с несколькими канавками для образования режущих кромок и отвода стружки. Их изготавливают цельными и разрезными. Благодаря своим пружинящим свойствам плашки позволяют регулировать величину среднего диаметра нарезаемой резьбы. Квадратные плашки состоят из двух половин, которые укрепляют в специальной рамке с рукоятками – клуппе.  Метчик – инструмент для нарезания внутренних резьб, представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки.  Метчик. 1 – нитка(виток); 2 – квадрат; 3 – хвостовик; 4 – канавка. Приспособления для нарезания резьбы: Для создания крутящего момента на режущем инструменте применяют специальные приспособления – воротки различных конструкций: Универсальный вороток представляет собой рам- ку с двумя сухарями — подвижным и неподвижным, образующими квадратное отверстие и обеспечивающими закрепление хвостовой части метчика.  Вороток универсальный Вороток с выключающимися кулачками (предохранительный). Торцевой вороток применяют при нарезании резьбы в труднодоступных местах. Вороток с трещоткой служит для нарезания резьбы в труднодоступных местах.  Воротки: а — предохранительный: 1 — корпус; 2 — втулка; 3 — пружина; б — торцевой; в — с трещоткой Для образования и обработки отверстий 1 2 |