Записка. ПФ. 141. 11ПЗ

Скачать 284.66 Kb. Скачать 284.66 Kb.

|

|

Лист Лист Изм. Лист № докум. Подп. Дата ПФ. 141.11ПЗ Введение В создании материально технической базы значительная роль отводится подъемно-транспортному машиностроению, перед которым поставлена задача широкого внедрения во всех областях народного хозяйства комплексной механизации и автоматизации производственных процессов, ликвидации ручных погрузочно-разгрузочных работ и исключения тяжелого ручного труда при выполнении основных и вспомогательных производственных операций. Современные поточные технологические и автоматизированные линии, межцеховой и внутрицеховой транспорт, погрузочно-разгрузочные операции органически связаны с применением разнообразных грузоподъемных машин и механизмов, обеспечивающих непрерывность и ритмичность производственных процессов. Правильный выбор грузоподъемного оборудования является основным фактором нормальной работы и высокой эффективности производства. Нельзя обеспечить устойчивый ритм производства на современной ступени его интенсификации без согласованной и безотказной работы современных средств механизации внутри цехового и межцехового транспортирования сырья, полуфабрикатов и готовой продукции на всех стадиях обработки и складирования. По роду погружаемых грузов погрузчики делят на погрузчики для штучных грузов (подхватывающие или вилочные) и для сыпучих грузов (зачерпывающие). Зачерпывающие погрузчики делят на одноковшовые и многоковшовые (непрерывного действия). Одноковшовые погрузчики являются универсальными и могут применяется в различных условиях. Многоковшовые применяются на базисных складах, в дорожном строительстве и там, где рабочий процесс должен быть непрерывным. В зависимости от ходового оборудования погрузчики могут быть гусеничные и колесные. Погрузчики на гусеничном ходу имеют высокую проходимость и развивают большое напорное усилие. Колесные погрузчики отличаются большей маневренностью и высокими транспортными скоростями, не разрушают поверхности дорог и площадок складов. Одноковшовый универсальный строительный погрузчик монтируют на базе гусеничных тракторов и колесных тягачей. Он предназначен для механизации погрузочных и строительно-монтажных работ при помощи сменного рабочего оборудования. Главным типом рабочего оборудования является ковш: кроме него погрузчики имеют и другие виды навесного оборудования. Это могут быть:

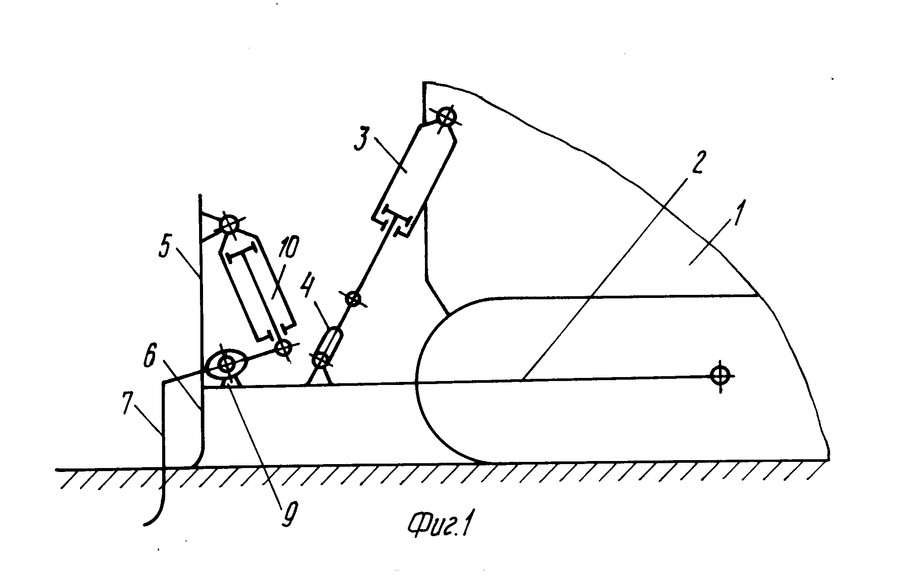

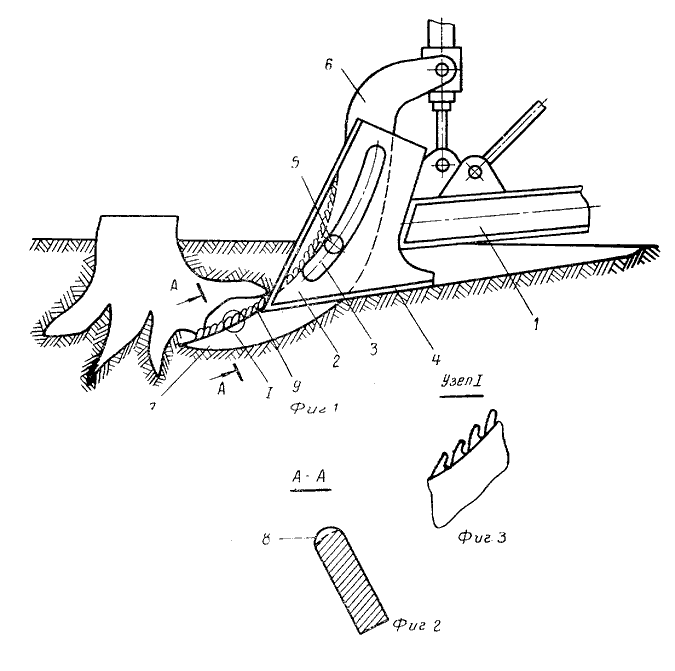

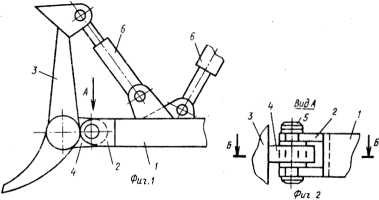

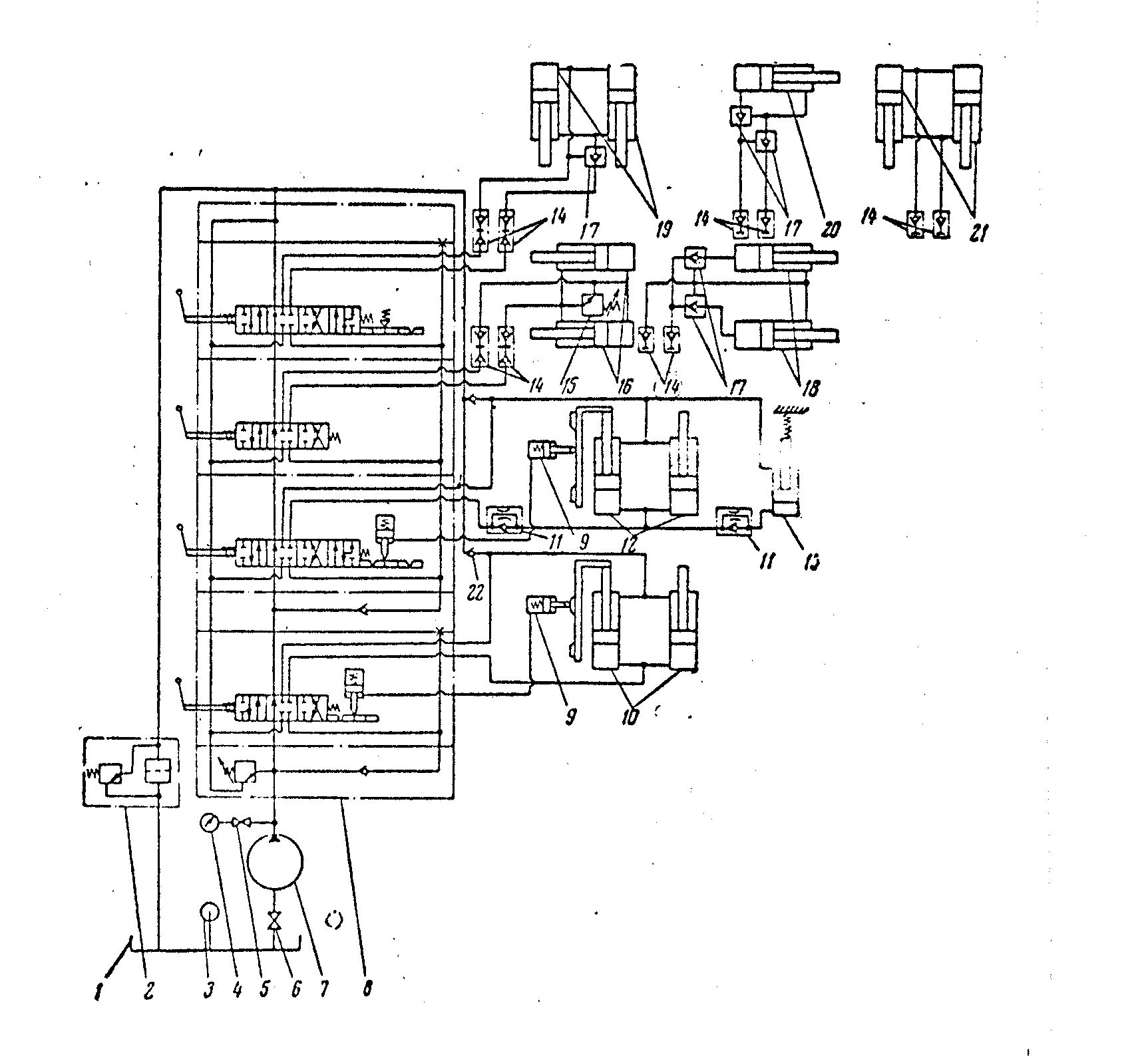

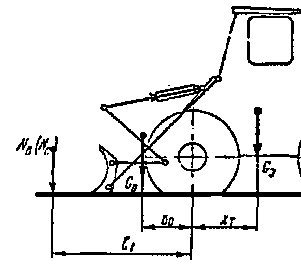

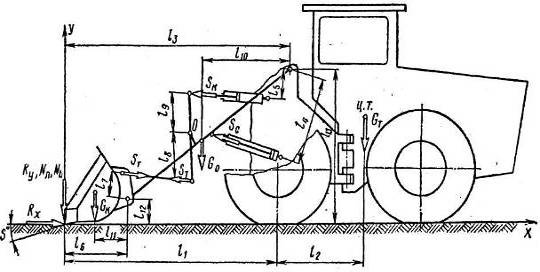

Основной ковш - рабочий орган машины, рассчитанный для работы с различными материалами, объемная масса которых находится в пределах 1,4 - 1,8 т/м. Одноковшовые погрузчики классифицируют по грузоподъемности на легкие - до 2 т, средние - до 4 т, тяжелые - до 10 т и сверхтяжелые - более 10 т. По типу базовой машины погрузчики подразделяют на колесные и гусеничные. Погрузочное оборудование имеет три модификации: фронтальное, перекидное, полуповоротное. Фронтальным оборудованием можно разгружать материал только со стороны его разработки, полуповоротное обеспечивает и боковую разгрузку. Перекидной тип погрузочного оборудования позволяет вести разгрузку назад. В настоящее время более распространены строительные фронтальные погрузчики с объемным гидроприводом рабочего оборудования. Материалы зачерпываются двумя способами: раздельным и совмещенным. При раздельном способе передняя кромка ковша перемещается в глубь штабеля на глубину врезания которая больше глубины ковша. Затем ковш поворачивается на угол загрузки и поднимается для разгрузки. Совмещенный способ заключается в том, что ковш внедряется в штабель материала на величину, равную приблизительно 0,3 глубины ковша, после чего он поворачивается на угол откоса штабеля; одновременно продолжается перемещение погрузчика и подъем ковша. Движения, сообщаемые ковшу, должны быть такими, чтобы траектория движения режущей кромки была близка к параллельной к откосу штабеля и чтобы сохранялась постоянная толщина снимаемого слоя материала. Успешно осуществляется переход от применения отдельных видов подъемно-транспортной техники к внедрению высокопроизводительных комплексов. Создаются принципиально новые системы грузоподъемных машин для комплексной механизации и автоматизации погрузочно-разгрузочных, транспортных и складских работ. 1.Назначение, устройство и классификация погрузчиков Погрузчики предназначены для выполнения землеройно-транспортных операций с разработкой предварительно разрыхленных грунтов, для погрузки сыпучих и мелкокусковых материалов в транспортные средства или в отвал, а со сменными рабочими органами - для обработки штучных грузов, в том числе длинномеров, контейнеров, валунов, для выполнения монтажных работ, на снегоочистке и т.п. Погрузчики могут использоваться для перемещения и подачи к месту производства работ в пределах рабочей площадки (до 150 м) различных материалов, строительных деталей и оборудования. Погрузчики классифицируют: по назначению - для сыпучих материалов и штучных грузов; по режиму работы - непрерывного и циклического (периодического) действия; по типу рабочего органа - одноковшовые, многоковшовые и вилочные; по ходовому оборудованию - на гусеничном или пневмоколесном ходу. Их также выпускают на базе автомобилей, тракторов и тягачей. Погрузчики это складские машины, которые не только отличаются своей компактностью, но и имеют специальное оборудование, которое используется для погрузки и транспортировки. Как правило мини – погрузчики имеют четыре колеса, но есть модели, которые имеют гусеницы. Разница в этих погрузчиках заключается в легкости движения, так как погрузчики на колесах более маневренные. Вилочные погрузчики используются в промышленности уже довольно давно, так как использование такой техники позволяет существенно экономить время, затрачиваемое на погрузку различных грузов. За время их существования было создано большое количество типов погрузчиков, и на сегодняшний день можно наблюдать такие типы: Погрузчики, которые используются на складах, обладают повышенной маневренностью и способны поднимать тяжелые грузы на большую высоту. На открытых складах используются дизельные погрузчики, если же работа производится в закрытых помещениях, то там применяются электропогрузчики, которые не выделяют выхлопных газов, что необходимо по технике безопасности. На производстве и в строительстве в основном используются мощные дизельные погрузчики, которые способны перемещать тяжелые грузы. Погрузчик дизельный мощнее и надежнее своего электрического варианта, и при этом отличается большей автономностью. В последнее время большую актуальность и широкое распространение получили тяжелые погрузчики, которые также называются фронтальными. Такие погрузчики используются в горнодобывающей промышленности. Фронтальным погрузчикам приходиться работать с большими и тяжелыми грузами. Например, идеальным местом для их использования считаются карьеры и угольная промышленность. 2.Анализ научно-технической литературы и патентный анализ Фронтальный погрузчик — универсальная самоходная спецтехника, разновидность ковшового погрузчика, предназначенная для захвата, погрузки и транспортировки различных материалов, а также для выполнения карьерных и землеройных работ. Фронтальный погрузчик способен транспортировать грузы, буксировать различное оборудование на небольшие расстояния. Существует огромное количество конструкций фронтальных погрузчиков, но, несмотря на это, находят новые пути модификации, для получения большей производительности. Рассмотрим патентное изобретение РФ № 2080052 [1]. Техническим результатом является силовое воздействие на пень корчующих зубьев их поворота в продольно-вертикальной плоскости агрегата в сочетании с толкающим усилием тягового средства. При расчистке полос или площадей порубочные остатки собираются рабочими органами (отвалы, зубья) и перемещаются в валы тяговым усилием трактора.  На рис. 1 представлена схема устройства, вид сбоку. Корчеватель-собиратель работает следующим образом. Произведя заезд агрегата на обрабатываемый участок, оператор устанавливает подрезающий зуб 7 в крайнее нижнее положение с помощью гидроцилиндра 10 и переводит гидрораспределитель этого гидроцилиндра в положение "заперто". После этого опускает раму 2, устанавливая распределитель гидроцилиндра 3 в положение "плавающее". В процессе движения агрегата корчующие зубья 6, подрезающий зуб 7 и отвал 5 производят сбор и сдвигание порубочных остатков и валежника с полосы. При чрезмерном заглублении зубьев 6 и 7 в почву оператор посредством гидроцилиндра 3 производит подъем рамы 2. Преимущества заявленного устройства перед существующими заключаются в упрощении конструкции, снижения энергоемкости процесса корчевки, уменьшении повреждения почвы и увеличении эксплуатационного срока службы гидроцилиндров навески трактора. За счет качественной подготовки полос или площади (корчевка и уборка порубочных остатков) возможна дальнейшая механизация работ подготовка почвы, посадка и уход. Рассмотрим патентное изобретение РФ № 474322 [2]. Результатом является обеспечение сцепления зубьев с корчуемым пнем.  Корчеватель снабжен толкающей рамой 1, на которой с помощью жестко закрепленных подрезающих зубьев 2, выполненных с вогнутыми пазами 3 и с опорной площадкой 4, крепятся оси 5 поворотного отвала 6 с корчующими зубьями 7, рабочая поверхность 8 которых выполнена по радиусу в поперечном сечении и имеет в продольном сечении профилированные выступы 9. Заглубление корчующих зубьев 7 производится опусканием толкающей рамы 1 в процессе движения трактора до тех, пока рама не ляжет на грунт. Одновременно с этим при помощи гидроцилиндра за счёт пазов 3 осуществляется разворот и заглубление отвала 6 с корчующими зубьями. Преимущество данного изобретения заключается с целью обеспечения надёжного сцепления зубьев с корчуемым пнём, рабочая поверхность зубьев выполнена по радиусу и снабжена выступами. Рассмотрим патентное изобретение РФ № 1658907 [3]. Результатом является обеспечение высокого усилия корчевания.  На фиг.1 изображен предлагаемый кор чеватель. вид сбоку: на фиг.2 - вид по стрел ке А на фиг.1. Корчеватель включает толкающую раму с кронштейнами 2. отвал с корчующими зубьями 3. Снабженный пружинами 4 шар нирно-соединенными с кронштейнами 2 рамы 15 посредством пальцев -5, гидроцилиндры 6. Пальцы 5 размещены в соответствующих отверстиях кронштейнов и проушин А через свободно установлен ные эксцентриковые втулки 7. Корчеватель работает следующим обра зом: в процессе разворота отвала с корчую щими зубьями 3 при защемлении пальцев 5 в кронштейнах 2 и проушинах 4 отвал разворачивается совместно с эксцентриковы ми втулками 7 до выравнивания общей оси. После выравнивания (самоцентровки) отвал 3 разворачивается на пальцах 5. чем повышается усилие корчевания за счет уменьше ния трения в соединении. Выполнение соединения отвала с рамой в виде пальцев, снабженных эксцентриковыми втулками, позволяет повысить усилие корчевания и 10 производительность ориентировочно на 20%. Преимущество данного изобретения заключается с целью повышения усилия корчевания. 3.Исходные данные к расчету параметров рабочего оборудования фронтального погрузчика1. Фронтальный погрузчик – Амкодор 342С4, двигатель Д-260, мощьность-110 КВт. 2. Грузоподъемность – 3,8 т, Эксплуатационный вес – 11,8 т, Трансмиссия – гидромеханическая, Тип шасси – колёсный, Ширина базового шасси - 3010 мм, Производительность – 20 ед/ч, Максимальная высота разгрузки - 3030 мм, Рабочее давление в гидросистеме - 10 МПа, Допускаемые вертикальные нагрузки P на ходовую часть трактора или тягча характеризуют грузоподъемность гусеничного хода или шин. 4.Расчёт основных параметров 1. Предельно допустимое отклонение величин грузоподъемностью 10%. 2. ПК - условное обозначение колесного погрузчика, ПГ - гусеничного. Для погрузчиков, не предусмотренных указанным параметрическим рядом грузоподъемность определяют на основе допускаемых нагрузок на ходовую часть базового трактора как половину опрокидывающей нагрузки, приложенной в центре тяжести ковша при наибольшем вылете стрелы (рис 2.1):  Рисунок 4.1 - Схема сил при определении грузоподъемности погрузчика  , ,где Go - конструктивный вес погрузочного оборудования; Xт - продольная координата центра тяжести базового трактора; Xт =1500мм. aг и bo - горизонтальные координаты центров тяжести груза в ковше и оборудования соответственно. bo=(0.4-0.6) aг = 0.5*1956.5=978.25мм Конструктивный вес погрузочного оборудования определяют по весу базового трактора Gт: Go = koGт, где ko - безразмерный коэффициент, равный 0,25-0,35 (меньшие значения коэффициента принимают при использовании качественных сталей). Gтпринимаем из класса базового трактора по грузоподъёмности. Gт = 60 кН, Go = 0,3*60=18 кН; Расстояние aг обычно составляет: для пневмоколесных погрузчиков: aг = (0,6...0,95) Lт.= 0,65 * 3010 = 1956,5мм. где  -база погрузчика, -база погрузчика,  = 3010мм. = 3010мм.Рациональность использования веса базовой машины и совершенство ходовой части определяют по коэффициенту удельной грузоподъемности  . . = 0,25…0,3. = 0,25…0,3.Большие значения этого коэффициента бывают при использовании в конструкциях погрузочного оборудования качественных сталей. Эксплуатационный вес погрузчика берём из паспорта погрузчика:  =118 кН, =118 кН,Напорное усилие погрузчика, т.е. тяговое усилие базового трактора с учетом веса погрузочного оборудования на рабочей передаче определяют по тяговой характеристике из условия работы погрузчика на горизонтальной площадке. Приближенно его можно определять по формуле:  ; ;где Nemax - наибольшая эффективная мощность двигателя; f - коэффициент сопротивления качению машин = 0,015; р - расчетное буксование;  -рабочая скорость движения машины принимаем(5,5км/ч) =1,5 м/с. -рабочая скорость движения машины принимаем(5,5км/ч) =1,5 м/с.Коэффициент полезного действия механической трансмиссии т.м. = 0,85...0,88, гидромеханической  При отсутствии характеристики гидротрансформатора т.г.=0,6...0,75. Коэффициент сопротивления качению ходовой части принимают: при колесной - 0,03...0,04. Расчетное буксование движителей составляет: для пневмоколесных машин 0,2.  Напорное усилие по сцепному весу:  =0.7*118=91 кН. =0.7*118=91 кН.где  - коэффициент сцепления движителей. - коэффициент сцепления движителей. - сцепной вес погрузчика. - сцепной вес погрузчика.В зависимости от типа базовой машины коэффициент сцепления принимают: для колесных промышленных тракторов - 0,6...0,8. Расчетное значение скорости выбираем из паспорта погрузчика  Скорость подъема отвала п.с. выбирают из расчета, чтобы подъем груза был завершен к моменту окончания операции отхода погрузчика на разгрузку.  , м/с, , м/с,где Sп - длина пути шарнира крепления отвала при подъеме стрелы; Sд - средняя длина пути рабочего хода погрузчика.  скорость мнедрения отвала в грунт = 4,17км/ч (из паспорта машины). скорость мнедрения отвала в грунт = 4,17км/ч (из паспорта машины).Обычно принимают соотношение  Тогда средняя линейная скорость подъема стрелы п.с. = (0,5...0,56)р=0,5*4,17 = 2,085 м/с. Угловая скорость запрокидывания отвала  з.к. - скорость запрокидывания отвала, м/с. з.к. = 0,277 kvvр, м/с . где kv - коэффициент снижения рабочей скорости в процессе внедрения за счет падения частоты вращения вала двигателя, снижения производительности гидронасосов, буксования и т.д., kv = 0,5.  . . =1,3*0,76=0,988 рад/с. =1,3*0,76=0,988 рад/с.Скорость опускания стрелы определяют по скорости подъема с таким расчетом, чтобы в полости опускания гидроцилиндров стрелы не образовывался вакуум: о.с. = (1,2...1,3)п.с=1,25 * 2,085 = 2,6 м/с. Выглубляющее усилие Nв - усилие, развиваемое гидроцилиндрами поворота и приложенное на режущей кромке основного ковша, обычно существенно превосходит грузоподъемность машины. Для погрузчиков с опорными лыжами на стреле выглубляющее усилие в соответствии с номинальной грузоподъемностью составляет: Nв = (2,0...3,0)Qн = 2,5 * 38 = 95 кН. Подъемное усилие Nп - усилие на режущей кромке ковша, развиваемое гидроцилиндрами стрелы и определяемое по устойчивости машины, приближенно может быть определено по номинальной грузоподъемности: Nв = (1,8...2,3)Qн = 2 * 38 = 76 кН. Удельное напорное усилие на кромке ковша:  где Тmax - наибольшее тяговое усилие по двигателю или сцепному весу; Вк - наружная ширина рабочего органа. Удельное выглубляющее усилие на кромке отвала:  5.Расчёт гидропривода Типовая схема гидропривода рабочего оборудования одноковшовых фронтальных погрузчиков включает насос постоянной производительности, гидрораспределитель, исполнительные гидроцилиндры основного и дополнительного оборудования, фильтр, бак, обратные клапаны с дросселирующими отверстиями, контрольные манометр и термометр, трубопроводы и приборы системы автоматического управления исполнительными гидроцилиндрами (рис 6.1).  Рис.6.1 Типовая схема гидропривода рабочего оборудования одноковшового фронтального погрузчика: 1 - бак; 2 - магистральный фильтр; 3 - термометр; 4 - манометр; 5 - кран манометра; 6 - вентиль; 7 - насос; 8 - распределитель; 9 - путевые гидравлические выключатели;10 - гидроцилиндры поворота ковша; 11 - обратные клапаны с дроссилирующими отверстиями; 12 - гидроцилиндры подъема-опускания стрелы; 13 - амортизатор; 14 - запорные клапаны ; 15 - предохранительный клапан с переливным золотником; 16 - гидроцилиндры перемещения заслонки двухчелюстного ковша; 17 - обратные управляемые клапаны; 18 - гидроцилиндры зажима монтажно-поворотного захвата; 19 - гидроцилиндры подъёма-опускания рыхлителя; 20 - гидроцилиндр поворота монтажно-поворотного захвата; 21 - гидроцилиндры подъёма-опускания отвала; 22 - обратный клапан. 5.1 Исходные данные для расчета Исходными данными для расчета и выбора основных узлов гидропривода являются: типовая схема гидропривода (см. рис.6.1), давление предохранительного клапана Рк, усилия на штоках исполнительных цилиндров, скорость движения поршней гидроцилиндров. Усилия на штоках гидроцилиндров поворота ковша зависят от конструкции стрелы. Если стрела снабжена опорными лыжами, выглубляющее усилие определяют по зависимости:    Рис.6.1.1. Схема для определения выглубляющего усилия. Усилия на штоке одного гидроцилиндра ковша определяют по выражению (рис.2.16).   где GN - вес отвала; nр - количество гидроцилиндров поворота ковша; iр и ir - мгновенные передаточные отношения механизма погрузочного оборудования , определяемые соотношением плеч рычажной системы, для силы Nв и для силы тяжести ковша GN, соответственно; k1 - коэффициент запаса, учитывающий потери в гидроцилиндрах и шарнирах (рекомендуется принимать равным 1.25). Мгновенные передаточные отношения механизма вычисляют для положения отвала, соответствующего внедрению в материал:     ; ;где l - плечи приложения сил в нагруженных элементах механизма.  Рис.6.1.2. Схема для определения усилий гидроцилиндров погрузочного оборудования. При кинематической схеме механизма с перекрестной системой (см.рис.6.1.2) усилия в одном гидроцилиндре стрелы определяют по формуле:  где Gр - вес погрузочного оборудования без портала; Sк - усилие гидроцилиндра отвала без учёта коэффициента запаса; nc - количество гидроцилиндров стрелы; k2 - коэффициент запаса, учитывающий потери в шарнирах и гидроцилиндрах и равный 1.25   Скорости движения поршней гидроцилиндров ковша и стрелы задают, исходя из требуемых скоростей движения ковша и стрелы. Среднюю скорость движения поршней гидроцилиндров ковша вычисляют для положения внедрения:  Среднюю скорость движения поршней гидроцилиндров стрелы определяют по соотношению:   где Sc - ход поршня гидроцилиндра стрелы; lc - длина стрелы –3.5 м ;  - угол возможного поворота стрелы - - угол возможного поворота стрелы -  . .Диаметр гидроцилиндров ковша и стрелы определяют по усилиям Sк и Sк на штоках. Если запрокидывание ковша и подъем стрелы осуществляется поршневой полостью, диаметр гидроцилиндра определяется по формулам:   Если запрокидывание ковша осуществляется штоковой полостью, то расчетную площадь гидроцилиндра определяют по формуле:   Следовательно -  . . Выбираем по таблице  6. Тяговый расчёт Сопротивление, возникающее при работе корчевателя, определяется по формуле:  где  - сопротивление движению машины как тележки; - сопротивление движению машины как тележки; - сопротивление грунта рыхления; - сопротивление грунта рыхления; - сопротивление перемещения кустарника, пней, деревьев, камня по отвалу; - сопротивление перемещения кустарника, пней, деревьев, камня по отвалу;1) Cопротивление движению машины как тележки определяется:  ; ;где  – вес машины – 118 кН, – вес машины – 118 кН, – коэффициент сопротивления качению – 0,2; – коэффициент сопротивления качению – 0,2; ; ;2) Cопротивление грунта рыхления:  ; ;где  - удельное сопротивление грунта рыхлению – 80 кПа; - удельное сопротивление грунта рыхлению – 80 кПа; – ширина рыхления – 2,5 м; – ширина рыхления – 2,5 м; – глубина рыхления – 0,2 м; – глубина рыхления – 0,2 м; – коэффициент неполного рыхления – 0.4 - 0.75; – коэффициент неполного рыхления – 0.4 - 0.75; 3) Cопротивление перемещения кустарника, пней, деревьев, камня по отвалу:  ; ;где  – масса (вес) кустарника, пней, корней, камней, перемещаемых отвалом – 22 кН ; – масса (вес) кустарника, пней, корней, камней, перемещаемых отвалом – 22 кН ;  – коэффициент сопротивления перемещению корней, пней, камней – 0,65; – коэффициент сопротивления перемещению корней, пней, камней – 0,65; - коэффициент, учитывающий одновременную корчёвку нескольких пней или камней – 1,4; - коэффициент, учитывающий одновременную корчёвку нескольких пней или камней – 1,4; Суммарное сопротивление:  Определим номинальное тяговое усилие корчевателя по условиям сцепления колёс с грунтом и мощности трактора, обеспечивающим возможность работы корчевателя:  ; ;где T'тяг – толкающее тяговое усилие с учетом динамических нагрузок, кН; Tсц – тяговое усилие по сцеплению гусениц с грунтом, кН.  ; ;Gсц – сцепной вес корчевателя с навесным оборудованием, т; Gсц = 11,8 т; jсц – коэффициент сцепления колёс с грунтом, при условия частичного проскальзывания, jсц = 0,6;  Номинальное тяговое усилие по мощности тягача вычисляется:  где N – номинальная мощность двигателя, кВт; N = 110 кВт; η – КПД трансмиссии корчевателя, η=0,9; v – рабочая скорость корчевателя, м/с; v = 5,5 км/ч = 1,52 м/с.  Толкающее тяговое усилие с учетом динамических нагрузок:  где kд – коэффициент динамичности, kд = 1,5…2;  Условия обеспечиваются:  Данные вычисления обеспечивают нормальную работу корчевателя, для выкарчёвывания пней. 7. Расчёт производительности Производительность корчевателя определяется по формуле  где Lзах – длина полосы корчевания, Lзах = 10м; k в – коэффициент использования рабочего времени, k в = 0,85; t п п – время на переключение передачи, с; tп п = 4с; n – число проходов по одному месту, n = 1; bз –ширина захватки, м; bн = 2,5 м.  – рабочая скорость – 1,5 м/с. – рабочая скорость – 1,5 м/с. 8. Прочностные расчёты Охрана труда Настоящая инструкция разработана с учетом требований законодательных и иных нормативных правовых актов, содержащих государственные требования охраны труда, а также межотраслевых правил по охране труда и предназначена для машиниста фронтального погрузчика при выполнении им работ согласно профессии и квалификации с учетом условий его работы в конкретной организации. 1. ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ1.1. К самостоятельному управлению погрузчиком и его обслуживанию могут быть допущены лица не моложе 18 лет, прошедшие предварительный медицинский осмотр при поступлении на работу, а в дальнейшем - периодические медицинские осмотры 1 раз в три года. Машинисты погрузчиков должны быть обучены безопасным методам работы и должны иметь удостоверение на право управления погрузчиком, выданное ГИБДД, иметь 1 кв. группу по электробезопасности (кроме случаев работы погрузчика в охранной зоне воздушной линии электропередачи). 1.2. Вновь поступающие на работу могут быть допущены к управлению погрузчиком только после прохождения ими: 1.2.1. Вводного инструктажа по охране труда, безопасности движения, пожарной безопасности, производственной санитарии, оказанию первой доврачебной помощи. 1.2.2. Первичного инструктажа по охране труда непосредственно на рабочем месте. 1.2.3. Стажировки в течение 2 - 14 смен под наблюдением механика или бригадира. 1.3. Допуск к самостоятельной работе фиксируется датой и подписью инструктирующего в журнале инструктажа на рабочем месте и оформляется приказом по предприятию. 1.4. Машинист погрузчика должен иметь при себе: - удостоверение на право управления автомобильным транспортом данной категории, выданное ГИБДД, - регистрационные документы на транспортное средство (талон технического паспорта), путевой лист или сменный рапорт. 1.5. Обучение рабочих безопасным методам производства работ проводится в течение месяца со дня принятия на работу по программе, утвержденной главным инженером предприятия. Проверка знаний проводится экзаменационной комиссией, назначенной приказом по предприятию. Повторное обучение проводится в следующих случаях: - периодически, не реже одного раза в 12 месяцев; - при переходе машиниста с другого предприятия; - по требованию инспектора или лиц, осуществляющих надзор и контроль за эксплуатацией погрузчика. 1.6. После перерыва в работе по специальности более одного года машинист погрузчика обязан пройти обучение и проверку знаний по технике безопасности и в случае удовлетворительных результатов может быть допущен к стажировке для восстановления необходимых навыков. 1.7. При переводе машиниста с одного погрузчика на другой того же типа, но иной модели или с незнакомым приводом, администрация обязана ознакомить машиниста с особенностями устройства и обслуживания такого же погрузчика и обеспечить необходимую стажировку. После проверки практических знаний машинист может быть допущен к самостоятельной работе. 1.8. Для всех машинистов проводится: 1.8.1. Повторный инструктаж не реже 1 раза в 3 месяца. 1.8.2. Внеплановый инструктаж при: - изменении правил по охране труда; - изменении условий работы; - нарушении машинистом требований безопасности труда, которые могут привести к травме, взрыву или пожару, замене или модернизации оборудования, приспособлений или инструмента; - перерывах в работе более чем 30 календарных дней. 1.8.3. Целевой инструктаж перед производством работ, на который оформляется наряд-допуск. 1.9. Администрация предприятия обязана: 1.9.1. Обеспечить машиниста производственной инструкцией. 1.9.2. Обеспечить машиниста спецодеждой, спецобувью и средствами индивидуальной защиты в соответствии с отраслевыми нормами. 1.9.3. Обеспечить своевременное и качественное проведение инструктажа и обучение работающих безопасным приемам и методам работы, не допускать к управлению погрузчиком лиц, не прошедших обучение, стажировку, инструктаж по охране труда. 1.9.4. Своевременно выполнять графики планово-предупредительных ремонтов и технического обслуживания погрузчика. 1.9.5. Организовывать работы в соответствии с проектами производства работ или технологическими картами, оформить задания на проведение работ. 1.9.6. Выделить в распорядке дня время, необходимое для осмотра и обслуживания погрузчика. 1.9.7. Обеспечить контроль за использованием рабочими средств индивидуальной защиты, выполнением ими правил и инструкций по охране труда. 1.9.8. Обеспечить санитарно-бытовое обслуживание рабочих, наличие средств оказания первой помощи пострадавшим. 1.9.9. Обеспечить в темное время суток достаточное освещение рабочих мест, проездов, проходов согласно установленным нормам. 1.9.10. Обеспечить пожарную безопасность объекта как в рабочем его состоянии, так и в случаях возникновения аварийной обстановки. 1.10. Машинист погрузчика обязан выполнять правила внутреннего распорядка предприятия, требования инструкции по эксплуатации погрузчика и настоящей инструкции, а также знать: 1.10.1. Правила передвижения погрузчика по территории предприятия и правила дорожного движения. Уметь управлять погрузчиком во время работы и передвижения в соответствии с требованиями правил эксплуатации и техники безопасности. 1.10.2. Правила выполнения и объем работ при ежемесячных осмотрах и техническом обслуживании. 1.10.3. Паспортные данные, устройство погрузчика и приборов безопасности, установленных на нем, ассортимент смазочных материалов, применяемых при эксплуатации погрузчика. 1.10.4. Факторы, влияющие на устойчивость погрузчика, и причины потери устойчивости. 1.10.5. Правила подъема, перемещения грузов, определения пригодности к работе сменных грузозахватных приспособлений. 1.10.6. Порядок выполнения погрузчиком работ в особых условиях, в том числе: - вблизи линии электропередачи; - вблизи откосов котлована и траншей; - при работе совместно с другими транспортными средствами в зимних условиях. 1.10.7. Приемы оказания первой помощи при несчастных случаях. 1.10.8. Носить предусмотренную нормами спецодежду, спецобувь и СИЗ. 1.11. Машинист погрузчика подчиняется инженерно-техническому работнику, назначенному приказом по предприятию о закреплении дорожно-строительной техники, а также инженерно-техническому работнику, назначенному на участке, где работает погрузчик. 1.12. Категорически запрещается находиться в нетрезвом виде на территории строительства и в бытовых помещениях как в рабочее, так и в нерабочее время. Лица, находящиеся в нетрезвом состоянии, подлежат немедленному удалению с территории предприятия с составлением протокола по форме. 1.13. При возникновении пожара на погрузчике или около него необходимо заглушить двигатель, перекрыть систему и немедленно принять меры к тушению пожара, гасить пламя огнетушителем, песком, землей или другими имеющимися средствами, сообщить о пожаре лицу, ответственному за безопасное производство работ, вызвать пожарную команду, если это необходимо. 1.14. Во избежание поражения электрическим током: 1.14.1. Оказавшись в зоне шагового напряжения, выходить из нее следует небольшими шагами в сторону, противоположную месту предполагаемого замыкания на землю, в частности лежащего на земле провода. 1.14.2. Машинисту погрузчика, корпус которого оказался под напряжением, необходимо опустить рабочий орган в крайнее нижнее положение, остановить двигатель и немедленно покинуть кабину погрузчика, не соприкасаясь с металлическими частями корпуса погрузчика. 1.15. Лица, виновные в нарушении требований настоящей инструкции, несут ответственность в установленном законом порядке. Заключение Курсовой проект – большая самостоятельная учебная работа студента, целью которой является приобретение студентами умения и навыков:

Список литературы 1. Дорожные машины. Машины для земляных работ : в 2 ч. / Т. В. Алексеева [и др.]. – М. : Машиностроение, 1972. 2. Бауман, В. А. Механическое оборудование предприятий строи- тельных материалов, изделий и конструкций / В. А. Бауман, В. В. Клушан- цев, В. Д. Мартынов. – М. : Машиностроение, 1981. – 324 с. : ил. 3 Гальперин, М. И. Строительные машины / М. И. Гальперин, Н. Г. Домбровский. – М. : Высш. шк., 1980. – 344 с. : ил. 4. Машины для земляных работ / Под ред. Е. Г. Гаркави. – М. : Высш. шк., 1982. – 335 с. : ил. 5. Плешков, Д. И. Строительные погрузчики / Д. И. Плешков, А. И. Скокан. – М. : Высш. шк., 1974. – 272 с. : ил. |