Современные технологии резки_Плазменная резка. 21. Тех.прогресс и основные методы обр_Современные технологии ре. План урока по дпо Технический прогресс и современные методы обработки металлов

Скачать 275.44 Kb. Скачать 275.44 Kb.

|

|

Государственное бюджетное профессиональное образовательное учреждение Московской области «Раменский колледж»

МЕТОДИЧЕСКАЯ РАЗРАБОТКА УРОКА по дополнительной образовательной программе «Технический прогресс и современные методы обработки металлов» на тему: «Современные технологии резки материалов. Плазменная резка.» специальность: 15.02.15 «Технология металлообрабатывающего производства»

Раменское, 2021г. ПЛАН УРОКА По ДПО «Технический прогресс и современные методы обработки металлов» Тема: «Современные технологии резки материалов. Плазменная резка.» Цели урока: изучить оборудование, технику и технологию плазменной резки. Задачи урока: продолжать формирование общих и профессиональных компетенций, интереса к выбранной профессии; способствовать развитию умения определять цели и приоритеты в процессе познания. Тип урока: теоретического обучения Материально – техническое оснащение: Оборудование и инструменты: интерактивная доска, компьютер, видеопроектор, программное обеспечение. Дидактический материал: презентация на тему «Современные технологии резки материалов. Плазменная резка.» Методы обучения: Словесные, наглядные. Межпредметная связь: Технология машиностроения, Основы техники и технологии. ХОД УРОКА

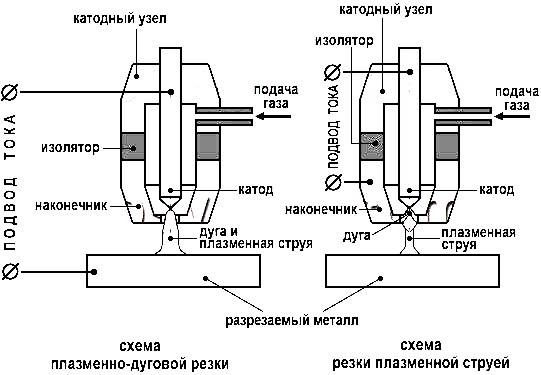

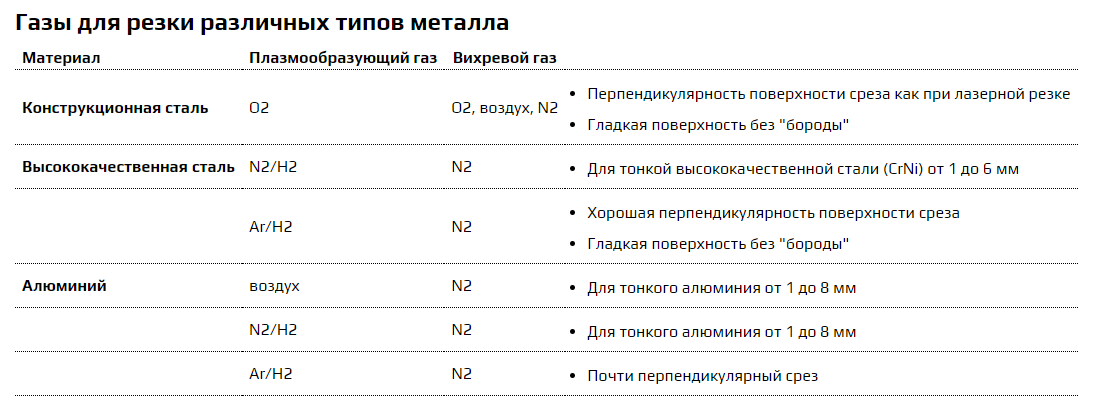

КОНСПЕКТ УРОКА. 1. Организационный момент Приветствие. Проверка отсутствующих 2. Тема. Цели и задачи урока РАЗДЕЛ: Современные технологии резки ТЕМА УРОКА: Современные технологии резки материалов. Плазменная резка. Цели и задачи урока: изучить оборудование, технику и технологию плазменной резки. продолжать формирование общих и профессиональных компетенций, интереса к выбранной профессии; способствовать развитию умения определять цели и приоритеты в процессе познания. 3. Изучение нового материала 3.1 Классификация технологий резки В настоящее время существует разнообразие различных способов разделения (раскроя) металлов. Однако, все эти разновидности можно разделить на две большие группы (Презентация). К самым распространенным методам механической резки относятся: резка ножовочными полотнами; ленточными пилами; гильотинными ножницами; резка на фрезерных станках. Для осуществления процесса механической резки материалов в производстве находят применение разнообразные станки общего и специального назначения для раскроя листовых, профильных и других заготовок из самых различных металлов и сплавов. Недостатками механической резки являются: низкая производительность; малая стойкость режущего инструмента; невозможность раскроя материалов по сложному криволинейному контуру. Применение механических методов раскроя листового материала значительно увеличивает себестоимость изготавливаемой продукции, а, следовательно, снижает конкурентоспособность машиностроительного предприятия. В связи с этим в последнее время все большее распространение на машиностроительных заводах получили физико-механические методы резки металлов. К таким методам резки относятся: плазменная резка; лазерная резка; гидроабразивная резка. Они более производительны по сравнению с механическими методами, но также имеют свои недостатки и свою область применения. 3.2. Плазменная резка Плазменная резка металла - высокоэффективный, производительный и перспективный способ обработки металлопроката. Процесс плазменной резки основан на локальном расплавлении металла и выдуванием жидкого металла потоком плазмообразующего газа. Расплавление металла осуществляется совместным воздействием электрической дуги, горящей между плазмотроном и обрабатываемой деталью и потоком плазменного газа. Плазменная резка позволяет обрабатывать прокат черных и цветных металлов и сплавов толщиной до 100 мм. Она находит все более широкое применение при обработке нержавеющих сталей и цветных сплавов на основе меди, алюминия, титана. Основными ведущими производителями оборудования для плазменной резки являются такие фирмы, как HYPERTHERM (США), Kjellberg (Германия), Jaeckle (Германия). Плазма представляет собой ионизированный газ с высокой температурой, способный проводить электрический ток. Плазменная дуга получается из обычной в специальном устройстве – плазмотроне – в результате ее сжатия и вдувания в нее плазмообразующего газа. Различают две схемы (Презентация) - плазменно-дуговая резка и - резка плазменной струей.  Рис. 1. Схемы плазменной резки При плазменно-дуговой резке дуга горит между неплавящимся электродом и разрезаемым металлом (дуга прямого действия). Столб дуги совмещен с высокоскоростной плазменной струей, которая образуется из поступающего газа за счет его нагрева и ионизации под действием дуги. Для разрезания используется энергия одного из приэлектродных пятен дуги, плазмы столба и вытекающего из него факела. При резке плазменной струей дуга горит между электродом и формирующим наконечником плазмотрона, а обрабатываемый объект не включен в электрическую цепь (дуга косвенного действия). Часть плазмы столба дуги выносится из плазмотрона в виде высокоскоростной плазменной струи, энергия которой и используется для разрезания. Плазменно-дуговая резка более эффективна и широко применяется для обработки металлов. Резка плазменной струей используется реже и преимущественно для обработки неметаллических материалов, поскольку они не обязательно должны быть электропроводными. Столб дуги заполняет формирующий канал. В дуговую камеру подается плазмообразующий газ. Он нагревается дугой, ионизируется и за счет теплового расширения увеличивается в объеме в 50–100 раз, что заставляет его истекать из сопла плазмотрона со скоростью до 2–3 км/c и больше. Температура в плазменной дуге может достигать 25000–30000°С. Таблица 1. Наиболее распространенные плазмообразующие газы Презентация)  Плазменная резка экономически целесообразна для обработки: - алюминия и сплавов на его основе толщиной до 120 мм; - меди толщиной до 80 мм; - легированных и углеродистых сталей толщиной до 50 мм; - чугуна толщиной до 90 мм. Таблица 2. Ориентировочные режимы воздушно-плазменной резки металла (Презентация)  Преимущества плазменной резки по сравнению с газовыми способами резки - значительно выше скорость резки металла малой и средней толщины; - универсальность применения – плазменная резка используется для обработки сталей, алюминия и его сплавов, меди и сплавов, чугуна и др. материалов; - точные и высококачественные резы, при этом в большинстве случаев исключается или заметно сокращается последующая механическая обработка; - экономичность воздушно-плазменной резки – нет потребности в дорогостоящих газах (ацетилене, кислороде, пропан-бутане); - возможность вырезать детали сложной формы; - очень короткое время прожига (при кислородной резке требуется продолжительный предварительный прогрев); - более безопасная, поскольку отсутствуют взрывоопасные баллоны с газом; - низкий уровень загрязнения окружающей среды. Недостатки плазменной резки по сравнению с газовыми способами резки: - максимальная толщина реза обычно составляет 80–100 мм (кислородной резкой можно обрабатывать чугун и некоторые стали толщиной до 500 мм); - более дорогое и сложное оборудование; - повышенные требования к техническому обслуживанию; - угол отклонения от перпендикулярности реза не должен превышать 10–50º в зависимости от толщины детали (в противном случае существенно расширяется рез, что приводит к быстрому износу расходных материалов); - практически отсутствует возможность использования двух ручных резаков, подключенных к одному аппарату; - повышенный шум вследствие истечения газа из плазматрона с околозвуковыми скоростями; - вредные азотсодержащие выделения (при использовании азота) – для уменьшения разрезаемое изделие погружают в воду. 5. Подведение итогов урока 6. Домашнее задание Контрольные вопросы. Дополните конспект урока 1. В чём сущность плазменной резки? 2. Назовите основные типы плазменной резки. 3. Укажите основные элементы режущего плазмотрона. 4. Из какого материала изготавливают сопла плазмотрона? 5. Какие плазмообразующие газы используют в плазменной резке? 6. На какие параметры плазмы влияют плазмообразующие газы? 7. Назовите преимущества плазменной резки по сравнению с газовыми способами резки. 8. Назовите основные виды плазменных резаков (горелок). 9. Назовите предельные толщины разрезаемых материалов в зависимости от их вида (медь, сталь и другие) |