Подготовка природного газа к дальнейшему транспорту на газокомпрессорной станции ЛПУ МГ.. Подготовка природного газа к дальнейшему транспорту на газокомпр. Подготовки транспортируемого газа 6

Скачать 1.01 Mb. Скачать 1.01 Mb.

|

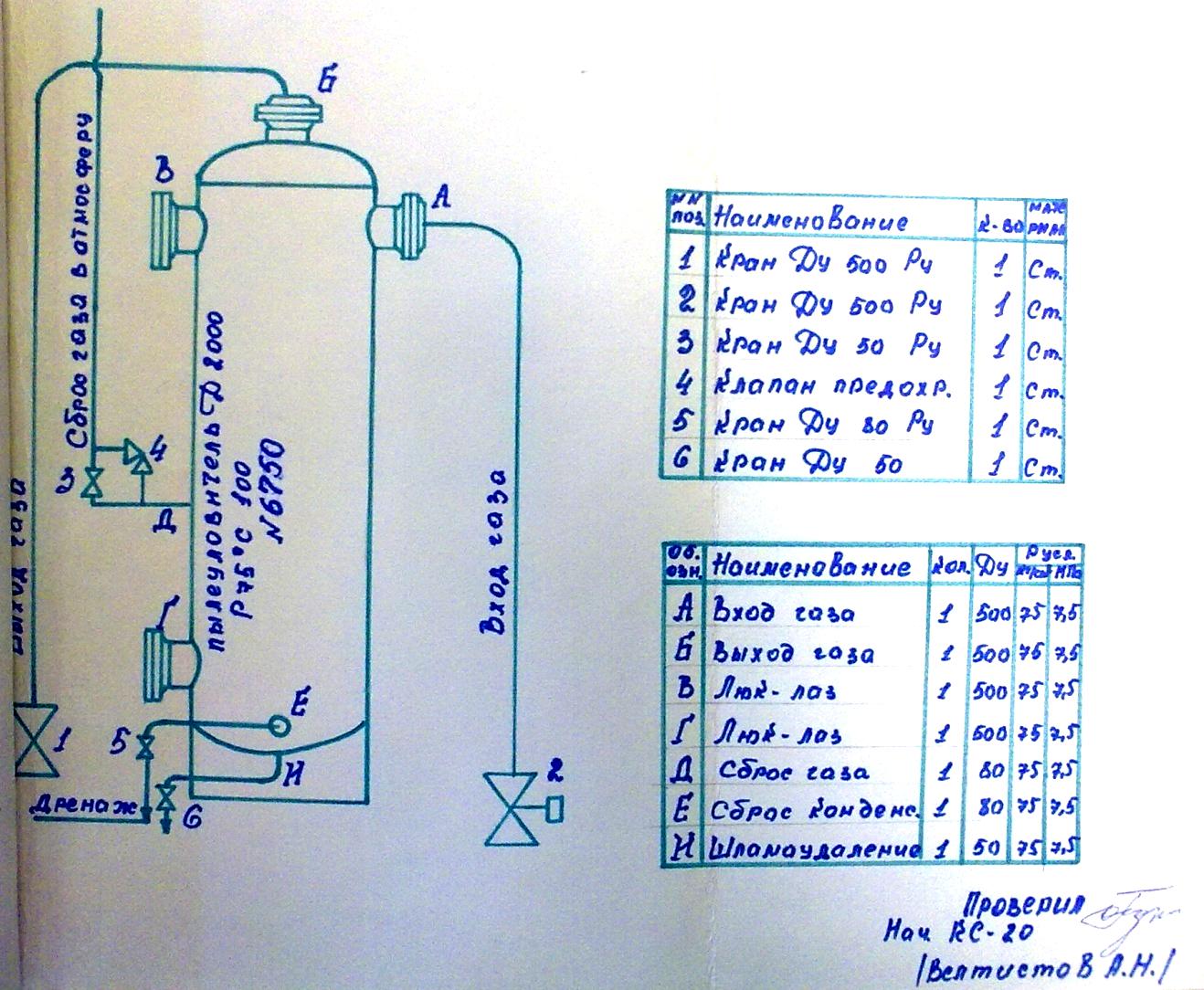

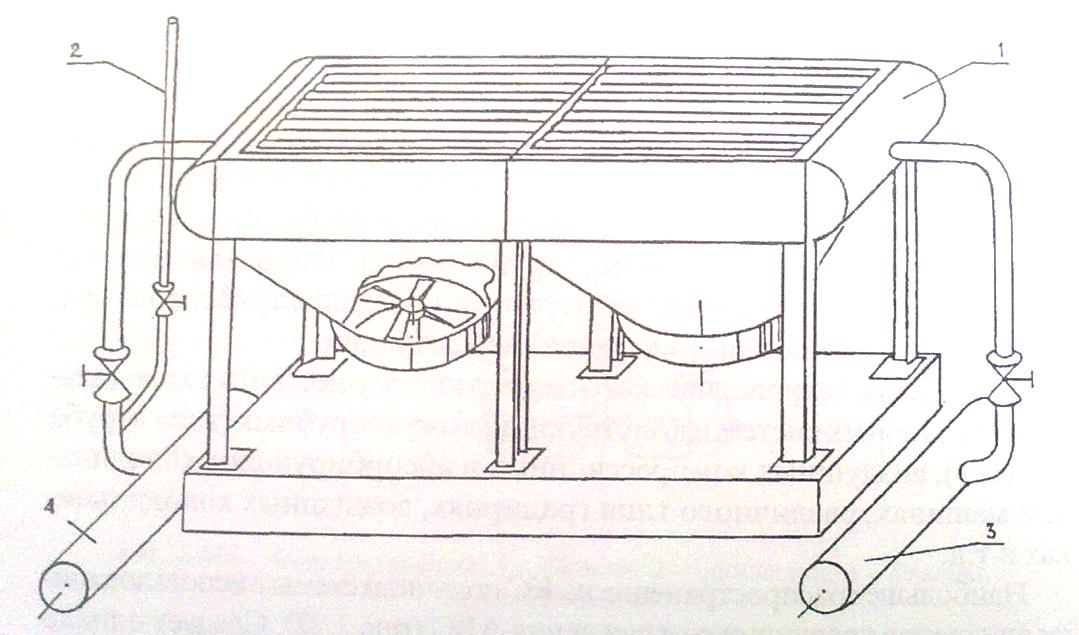

СОДЕРЖАНИЕ Введение 3 1 Система подготовки транспортируемого газа 6 1.1 Источник загрязнения магистрального газопровода 6 1.2 Методы очистки газа от механических примесей 9 1.3 Конструкции пылеуловителей 10 2 Система охлаждения транспортируемого газа 15 3 Расчет циклонного пылеуловителя 17 Заключение 19 Список использованной литературы 20 Чертеж 21 Введение Газовая промышленность - одна из важнейших отраслей экономики, которая имеет существенное значение в создании материально-технической базы страны, в связи, с чем правительство уделяет этой отрасли большое внимание. Россия стоит на первом месте в мире по разведанным запасам природного газа и на втором по объёму его добычи. На территории России расположено 24 хранилища природного газа. Протяжённость магистральных газопроводов России составляет 155 тыс. км. Существует ряд преимуществ природного газа над другими видами топлива: Стоимость добычи природного газа значительно ниже, чем других видов топлива. Производительность труда при его добыче значительно выше, чем при добыче угля и нефти. Высокая теплота сгорания, делает целесообразным транспортировку газа по магистральным трубопроводам на значительные расстояния. Обеспечивается полнота сгорания, и облегчаются условия труда обслуживающего персонала. Отсутствие в природных газах оксида углерода предотвращает возможность отравления при утечках газа, что особенно важно при газоснабжении коммунальных и бытовых потребителей. Газоснабжение городов и населённых пунктов значительно улучшает состояние их воздушного бассейна. Имеются недостатки и отрицательные свойства: взрыво и пожароопасность природного газа, но всё это не уменьшает всех достоинств природного газа. В данном курсовом проекте, я буду рассматривать тему: "Подготовка природного газа к дальнейшему транспорту на газокомпрессорной станции ЛПУ МГ ". Бардымское ЛПУМГ предназначено для транспорта газа по магистральным газопроводам, путём повышения давления на выходе из цехов и очистки газа от примесей. В настоящее время перешли к этапу устойчивой и стабильной деятельности, перед коллективом стоит задача по повышению надежности работы оборудования на газокомпрессорной станции и линейной части магистральных газопроводов, большое внимание уделяется вопросам автоматизации и управления. Вся деятельность ЛПУМГ направлена на повышение уровня эксплуатации объектов газового хозяйства, повышение их надежности и безопасности, продления срока работоспособности оборудования, реконструкции и технического перевооружения объектов транспорта газа и газоснабжения. Основными задачами и функциями филиала - Бардымское ЛПУМГ являются: выполнение установленных заданий по приемке и транспортировке газа от поставщиков, обеспечение бесперебойного снабжения газом потребителей на участке газопровода, обслуживаемого ЛПУМГ; обеспечение бесперебойного снабжения газом и учет его по поставщикам, потребителям и нуждам на участке газопровода, обслуживаемого ЛПУМГ; обеспечение бесперебойной и надежной работы магистральных газопроводов (МГ), газораспределительных станций (ГРС), средств электрохимзащиты (ЭХЗ), систем энергообеспечения, средств автоматики, телемеханики и других инженерных сооружений. Являясь неразрывным звеном в Единой системе газоснабжения России, ООО «Газпром трансгаз Чайковский» осуществляет транспорт газа по крупнейшим магистральным газопроводам, берущим свое начало с месторождений обширного тюменского региона и доставляющим «голубое топливо» в центр страны, государства ближнего и дальнего зарубежья. Протяженность газотранспортной системы, эксплуатируемой предприятием, составляет вместе с газопроводами-отводами более 10 тысяч километров. Обеспечивая бесперебойный транспорт газа по магистральным газопроводам, общая протяженность которых составляет около 1 тысячи километров в однониточном исполнении, персонал Бардымского ЛПУМГ обслуживает 6 компрессорных цехов: Уренгой – Ужгород (КС-1), Уренгой – Центр 1 (КС-2), Уренгой – Центр 2 (КС-3), Ямбург – Елец 1 (КС-4), Ямбург – Елец 2 (КС-5), Ямбург – Западная граница (Прогресс) (КС-6) и 9 газораспределительных станций, расположенных в 5 районах Пермского края, от Бардымского до Кишертского включительно. Через КС-18 «Ординская» ежесуточно транспортируется 500 миллионов кубометров природного газа в центральные районы Российской Федерации. Они пересекают территории Пермского края, Удмуртской Республики, уходят вглубь Кировской области. На всем пути следования этого мощного газового потока базируются 12 линейных производственных управлений магистральных газопроводов — филиалов ООО «Газпром трансгаз Чайковский», в чьем ведении находится линейная часть многокилометровой трассы, десятки компрессорных цехов и газоперекачивающих агрегатов. Кроме того, более ста газораспределительных станций, эксплуатируемых обществом, круглосуточно подают «голубое топливо» в города и поселки Прикамья и Удмуртии, на предприятия топливно-энергетического комплекса Западного Урала. 1 Система подготовки транспортируемого газа 1.1 Источник загрязнения магистрального газопровода Перед перекачкой газа по магистральному газопроводу, его качество должно соответствовать требованиям. Для оценки качества природного газа, транспортируемого по магистральным газопроводам и подаваемого потребителям, используют следующие показатели. Содержание влаги в газе, способствует коррозии газопровода и оборудования компрессорных станций, а также образованию кристаллогидратов. Для предотвращения образования необходимо, чтобы точка росы газа по влаге была на 5-7 градусов ниже наиболее низкой температуры газа при его транспортировке по газопроводу. При этом механических примесей не должно превышать 0,1г/100м3, сероводорода не более 2г/100м3, кислорода не более 1%. Точка росы по углеводородам. Наличие в газе конденсирующихся углеводородов приводит при определённых термодинамических условиях к выделению конденсата, что снижает пропускную способность магистрального трубопровода и увеличивает потребную мощность компрессорных агрегатов. Современные сорбционные процессы - процессы поглощения из газа определённых фракций, позволяют выделить тяжёлые углеводороды до точки росы (313°К). Такая глубина извлечения позволяет наиболее полно использовать углеводороды для получения сжиженных газов, газовых бензинов и других продуктов. Содержание сероводорода. Наличие в газе сероводорода способствует развитию коррозии внутренней поверхности газопровода и газоперекачивающих агрегатов, арматуры, загрязнению атмосферы помещений токсичными продуктами. Содержание механических примесей. Механические примеси, содержащиеся в газе, способствуют развитию эрозии, износу трубопровода и ГПА, а также засоряют контрольно-измерительные приборы и увеличивают вероятность возникновения аварийных ситуаций на компрессорных станциях (КС), газопроводах и газораспределительных станциях (ГРС). Содержание кислорода. В природных газах кислород отсутствует, но при строительстве или ремонте газопровода кислород может оказаться в трубопроводе при недостаточной продувке газопровода. Наличие кислорода в природном газе приводит к образованию газовоздушной смеси (ГВС), являющейся взрывоопасной или выделению элементарной серы при наличии сероводорода. Содержание углекислого газа. В сухом газе углекислый газ образует балластную смесь, снижающую калорийность газа. В природных газах, транспортируемых по газопроводам, содержится относительно небольшое количество СО2. По технико-экономическим данным содержание СО2 в газе не должно превышать 2%. Содержание меркаптановой и общей серы. Меркаптановую серу в небольших количествах в качестве одоранта вводят в газ для придания ему запаха. Установленная норма содержания одоранта в газе обусловлено необходимым уровнем запаха и составляет 16г на 1000м3 газа. Наличие в газе органической серы более 30-50 мг ограничивает возможность его использования без доочистки для химических процессов. Анализ загрязнений внутренней полости газопроводов позволил установить, что загрязнения представляют собой сложную многокомпонентную смесь, состоящую из пластовой, конденсационной и поверхностной вод, углеводородного конденсата, эмульсий, механических примесей, минеральных масел, органических кислот, солей двух - и трёхвалентного железа, метанола гликолей. Для повышения гидравлической эффективности и надёжности работы газопроводов, периодически производят продувку и очистку внутренней полости трубопроводов очистными устройствами (поршнями). При строительстве газопроводов предусматривают установку узлов запуска и приёма скребка, локальное повышение скорости газа и др. При эксплуатации магистральных газопроводов значительные трудности создаёт запылённость газа, т.е. наличие мелких твёрдых частиц, не подвергшихся удалению при очистке газа из-за малых размеров. Установлено, что износ рабочих колёс центробежных нагнетателей прямо пропорционален содержанию пыли в газе. Наибольшую эрозию металла рабочих колёс нагнетателя вызывают фракции пыли размером более 20 мкм. При воздействии смоченной пыли на металл интенсивность эрозии возрастает. Система подготовки газа служит для очистки его от механических примесей и жидкости перед подачей потребителю в соответствии с ГОСТ 5542-87. На КС для очистки газа применяют циклонные пылеуловители (Рисунок 1), работающие на принципе использования инерционных сил для улавливания взвешенных частиц. Циклонный пылеуловитель представляет собой сосуд цилиндрической формы, рассчитанный на рабочее давление в газопроводе, со встроенными в него циклонами. Он состоит из 2х секций: нижней отбойной и верхней осадительной, где происходит окончательная очистка газа от примесей.  Рисунок 1 - Циклонный пылеуловитель Аппарат работает следующим образом: Газ через входной кран 2 поступает к распределителю и к циклонам, которые неподвижно закреплены в решетке. В цилиндрической части циклонных труб газ совершает вращательное движение вокруг внутренней оси труб циклона. Под действием центробежной силы твердые частицы и капли жидкости отбрасываются от центра к периферии и по стенке стекают в коническую часть циклонов и далее в нижнюю секцию пылеуловителя. Газ после циклонных трубок поступает в верхнюю осадительную секцию, а затем через кран 3 выходит из аппарата. 1.2 Методы очистки газа от мехонических примесей От механических примесей природный газ очищают в призабойной зоне, на промысле, на линейной части, на КС и ГРС. Призабойную зону скважины оборудуют фильтрами, представляющими собой стальные трубы с перфорацией. Гравийные фильтры более качественно предохраняют колонну скважины от выноса песка, известняка и других примесей. На промысле газ очищают от воды, конденсата, частиц породы и пыли в наземных сепараторах. На компрессорных станциях газопровода предусматривают очистку газа от механических примесей (твердых и жидких частиц). На ГРС осуществляют окончательную очистку газа перед потреблением. Большинство примесей попадает в газопровод с газом из скважин. Однако на новых газопроводах, в особенности в начальный период эксплуатации, несмотря на обязательную продувку перед вводом в эксплуатацию, в них остается большое количество разных механических примесей и воды. Масло систематически попадает в газопровод через компрессоры и центробежные нагнетатели, установленные на компрессорных станциях. Очистка газа перед подачей его в газопровод крайне необходима. Твердые частицы, находящиеся в газе, попадая в поршневые компрессоры, ускоряют износ поршневых колец, клапанов и цилиндров, а в центробежных нагнетателях - износ рабочих колес и самого корпуса нагнетателя. Кроме того, они разрушают арматуру, установленную на линейной части газопровода, на компрессорных и газораспределительных станциях. Жидкие частицы воды и копденсата, скапливаясь в пониженных местах, сужают сечение газопровода и способствуют образованию в нем гидратных и гидравлических пробок. Промышленные пылеулавливающие аппараты в соответствии с принципами очистки газа разделяют на две группы: сухого отделения пыли и мокрого отделения пыли. К аппаратам сухого отделения пыли относят: гравитационные сепараторы (степень очистки 70-80 %); циклонные пылеуловители (степень очистки 85-98 %); фильтры и фильтр-сепараторы (степень очистки до 99%, очищают поток газа от капель воды и конденсата). Принцип действия аппаратов сухого отделения пыли состоит в искусственном осаждении пыли под действием сил тяжести и в результате снижения скорости течения газа. К аппаратам мокрого отделения пыли относят масляные пылеуловители, в которых очистка газа происходит при помощи промывки газа жидкостью. Такие пылеуловители наряду с циклонными нашли широкое применение в газовой промышленности. Достоинство масляных пылеуловителей высокая степень очистки газа (97-98%). Недостатки большая металлоемкость, большое гидравлическое сопротивление, унос промывочной жидкости, в качестве которой применяют соляровое масло. 1.3 Конструкции пылеуловителей На магистральных газопроводах для очистки газа от механических примесей широко применяются пылеуловители, газоочистители и сепараторы различной конструкции. На головных сооружениях магистральных газопроводов при входе на компрессорные и газораспределительные станции сооружаются установки по очистке газа от механических примесей: масляные и сухие пылеуловители, гравитационные сепараторы, мультициклонные пылеуловители, фильтры-сепараторы, горизонтальный фильтр-сепаратор и др. Я буду рассматривать данные установки по очистке в данном пункте. Масляные цилиндрические пылеуловители устанавливаются группами на головных сооружениях магистральных газопроводов, на компрессорных и газораспределительных станциях. Количество пылеуловителей определяется расчетом в зависимости от необходимой производительности, но должно быть не менее двух. На ГРС используются большей частью пылеуловители диаметром 1000, 1200, 1400 и 1600 мм, на компрессорных станциях и головных сооружениях - пылеуловители диаметром 2400 мм. Пылеуловители испытываются на давление 70 кГ/см2 и предназначены для неагрессивной среды с температурой не свыше 70° С. Пылеуловители диаметром до 1600 мм рассчитываются на рабочее давление 64 кГ/см2, диаметром 2400 мм - на рабочее давление 55 кГ/см2.  Рисунок 2. Масляный пылеуловитель. - сепараторное устройство; 2 - выходной патрубок; 3-5 - контактные и дренажные трубки; 6 - люк; 7 - входной патрубок; 8 - отбойный козырек. Масляный пылеуловитель представляет собой вертикальный цилиндрический сосуд со сферическими днищами, рассчитанный на максимальное рабочее давление газа в газопроводе. Диаметр пылеуловителей 400-2400 мм, а высота соответственно 5,1-8,8 м. Пылеуловитель состоит из трех секций: нижней промывочной 1 (от нижнего днища до перегородки 8), в которой все время поддерживается постоянный уровень масла; средней осадительной 2 (от перегородки 8 до верхней перегородки), где газ освобождается от крупных частиц масла, и верхней отбойной 1 (от перегородки 6 до верхнего днища), где происходит окончательная очистка газа от масла. (Рисунок 2) Внутри пылеуловителя имеются устройства, обеспечивающие контактирование газа с маслом и отделение твердых и жидких частиц от газа. Работа пылеуловителя заключается в следующем. Очищаемый газ через газоподводящий патрубок 7, ударяясь о козырек, входит в пылеуловитель, где в связи со снижением скорости из него выпадают и осаждаются наиболее крупные частицы пыли и жидкости. Далее газ поступает в контактные трубки 3, ниже которых на определенном уровне находится смачивающая жидкость (масло), и проходит в осадительную секцию 2. Проходя через контактные трубки со значительной скоростью, газ увлекает за собой масло, которое, промывая его, соединяется со взвешенными частицами пыли и механических примесей. В осадительной секции скорость газа резко снижается; выпадающие при этом крупные частицы пыли и жидкости в виде шлака по дренажным трубкам стекают вниз. Наиболее мелкие частицы из осадительной секции газовым потоком уносятся в верхнюю скрубберную секцию 3. Скрубберная секция состоит из десяти рядов перегородок, расположенных в шахматном порядке. Проходя в лабиринте перегородок и ударяясь о них, газ совершает много поворотов. Благодаря этому частицы масла осаждаются на швеллеровых перегородках затем стекают на дно скрубберной секции, с которой по дренажным трубкам спускаются в нижнюю часть пылеуловителя. Очищенный газ через газоотводящий патрубок 2 выходит в газопровод. Осевший на дне пылеуловителя шлам периодически (через 2-3 месяца) удаляют через люк 6 Осевшее внизу загрязненное масло удаляют продувкой через трубу в отстойник. Взамен загрязненного масла в пылеуловитель по трубам из маслоотстойника доливается до нормы свежее очищенное масло. Продувка производится в зимний период не реже одного раза в сутки или по мере подъема уровня масла, если он поднимается выше нормального быстрее чем за 24 ч. Полная очистка пылеуловителя через люк производится 3-4 раза в год. Контроль за маслом в пылеуловителе ведется по шкале указателя уровня. Загрязненное масло периодически очищают и заменяют. В состав установки для очистки газа кроме группы масляных пылеуловителей входят отстойники, предназначенные для отстоя отработанного масла с целью повторного его использования. Отстой сливается в передвижную емкость объемом 3-5 м3. Масляный аккумулятор 3 предназначен для заправки пылеуловителей свежим маслом, закачиваемым в аккумулятор насосом из емкостей. Масло из аккумулятора в пылеуловители подается самотеком за счет разности высотных отметок, так как при этом аккумулятор заполняется газом с давлением, равным давлению в пылеуловителе. В качестве смачивающей жидкости в масляных пылеуловителях применяется соляровое масло марки Л, ГОСТ 1666-51. Расход масла допускается не свыше 25 г на 1000 м3 газа. Гравитационные сепараторы могут быть вертикальными и горизонтальными. Они работают по принципу выпадения взвеси под действием силы тяжести при уменьшении скорости потока газа. Вертикальные гравитационные аппараты имеют лучшие условия очитки, чем горизонтальные, рекомендуется для сепарации газов, содержащих крупные частицы пыли. Гравитационные сепараторы (Рисунок 3) обладают небольшой эффективностью и малой производительностью по газу. Для повышения производительности и эффективности их работы необходимо увеличивать габариты.  Рисунок 3 - Горизонтальный гравитационный сепаратор. 1 - сепарационные насадки; 2 - сепарационные решетки; 3 - сетчатые каплеуловители. Циклонный пылеуловитель представляет собой аппарат вертикальной цилиндрической формы со встроенными циклонами и состоит из трех технологических секций: распределения поступившего газа, очистки газа и сбора жидкости и механических примесей. Неочищенный газ поступает через боковой входной патрубок, к которому приварены пять циклонов, расположенных звездообразно по кругу. За счет центробежной силы происходит отбрасывание и осаждение влаги и механических примесей, которые удаляются из аппарата автоматически через дренажный штуцер.( Рисунок 4) Циклонный пылеуловитель состоит из двух секций: нижней - отбойной и верхней - осадительной. Циклонный пылеуловитель представляет собой аппарат вертикальной цилиндрической формы со встроенными циклонами и состоит из трех технологических секций: распределения поступившего газа, очистки газа и сбора жидкости и механических примесей, Неочищенный газ поступает через боковой входной патрубок, к которому приварены пять циклонов, расположенных звездообразно по кругу. На предприятиях больше всего отдают предпочтение масляным пылеуловителям, потому что качество очистки больше чем циклонных пылеуловителях.  Рисунок 4 - Циклонный пылеуловитель. 1- корпус; 2 - патрубок; 3 - выходная труба; 4 - бункер. 2 Система охлаждения транспортируемого газа Компримирование газа на КС приводит к повышению его температуры на выходе станции. Численное значение этой температуры определяется ее начальным значением на входе КС и степенью сжатия газа. Излишне высокая температура газа на выходе станции, с одной стороны, может привести к разрушению изоляционного покрытия трубопровода, а с другой стороны – к снижению подачи технологического. Охлаждение газа на КС осуществляется в аппаратах воздушного охлаждения (АВО) (Рисунок 5).  Рисунок 5 - Аппарат воздушного охлаждения: 1 – воздушный холодильник газа 2АВГ-75; 2 – свеча; 3,4 – коллекторы входа и выхода газа. На КС «Соковка» Северного ЛПУ применяются АВО газа фирмы «Hudson» Италия. Аппарат состоит из металлоконструкции, на которой установлены теплообменные секции прямоугольной конфигурации. Секции собраны из поперечноребренных труб. Число труб – 291. Число рядов – 6. Размер – д25.4х2 AW-U.G LG-10972/ Трубы крепятся вальцовкой в передней и задней штампосварных камерах. Теплообменные трубы имеют гидравлический уклон 1:300 в сторону выхода продукта. К камерам секций присоединены коллекторы входа и выхода газа, оснащенные входной, выходной запорной арматурой Ду400 Ру75 и свечной запорной арматуры Ду50 Ру80. Высота свечного трубопровода (оголовника) должна быть не менее 5 м от поверхности площадки. К металлоконструкции крепятся диффузоры с коллекторами вентиляторов, направляющие поток воздуха от вентиляторов, установленных на валу. Металлоконструкции и приводы вентиляторов установлены на отдельных фундаментах. Вентиляторы вращаются в полости коллекторов и прогоняют воздух через межтрубное пространство секций. Газ, проходящий внутри труб, охлаждается за счет передачи его тепла воздуху через оребренную поверхность труб. Температура газа на выходе из АВО регулируется количеством включенных аппаратов и вентиляторов. 3 Расчет циклонного пылеуловителя С помощью данного расчета мы узнаем расчетное число циклонных пылеуловителей. Исходные данные: d - диаметр корпуса циклонного элемента, равный 0,052 м. n - число циклонных элементов, в циклонном пылеуловителе, равный 189. Pвх - рабочее давление внутри пылеуловителя, равный 4 Па. Определение плотности газа при рабочих условиях. Pраб=Pвх*Pн*Tн/pн*Z*Tвх; Где: Pвх, Pн - атмосферное и рабочее (входное) давление, Tн, Tвх - нормальная температура и рабочая, Z - коэффициент сжимаемости, Pн - плотность газа в нормальных условиях, Pраб=4*0,672*273/0,1033*0,89*288=27,7 кг/м3 Перепад давления в сепараторе. ∆p= ∑ (Pраб*Wвх2/2g); Wвх - скорость газа во входном патрубке; ∑ - коэффициент сопротивления, отнесенный к входному сечению, Согласно рекомендациям, принимается ∆p=0,28*105 Па. Условная скорость газа в корпусе циклонного элемента. W=√2*∆p*g/Λ*Pраб; (3) Λ - коэффициент гидравлического сопротивления циклонного элемента, равный 45, W=√2*28000*9,8/45*27,7=6,64 м/с. Объем газа, проходящий через один циклонный элемент, qэ=¶*d2*W/4; где d-диаметр корпуса циклонного элемента, равный 0,052 м. qэ=3,14*0,0522*6,64/4=0,014 м3/с. Общий расход газа через один пылеуловитель, qп=qэ*n; где n - число циклонных элементов в циклонном пылеуловителе, размещено n=189. qn=0,014*189=2,65 м3/с. Расчетное число циклонных пылеуловителей, n0=qс/qn; n0=3,73/2,65=1,4 Округляя получаем n=2. С учетом резерва устанавливаем число пылеуловителей 3. магистральный газопровод циклонный пылеуловитель Заключение Таким образом, в данной работе была проанализирована деятельность компании ООО «Газпром Трансгаз Чайковский» Бардымского ЛПУМГ. В частности обоснована её необходимость и значимость для страны и края. Я рассмотрел в работе транспортировку природного газа, характеристику состав природных углеводородов, основные стадии, которые проходит природный газ, прежде чем попасть в трубопровод при дальнейшей его транспортировке, назначение и устройство компрессорных станций, пожароопасность и взрывоопасность при транспортировке газа. В результате ознакомления я выявил проблемы при добыче и транспортировке газа: точка росы; влага; механические примеси; кислые примеси; взрывоопасность; пожароопасность; гидратообразование; повышение или понижение температуры; повышение или понижение давления; содержание кислорода; коррозия. Список использованной литературы Газовое оборудование, приборы и арматура: Справочное пособие. /под ред. Н.И. Рябцева – 3-е изд., перераб. и доп. – М.: Недра, 1985. – 527 с. Козаченко А.Н. Эксплуатация компрессорных станций магистральных газопроводов. – М.: Нефть и газ, 1999. – 463 с. Машины и оборудование газонефтепроводов: Учеб. пособие для вузов./Ф.М. Мустафин, Н.И. Коновалов, Р.Ф. Гильметдинов и др. – 2-е изд., перераб. и доп. – Уфа: Монография, 2002. – 384 с. Проектирование и эксплуатация насосных и компрессорных станций: Учебник для вузов. /А.М. Шаммазов, В.Н. Александров, А.И. Гольянов и др. – М.: ООО «Недра-Бизнесцентр», 2003. – 404 с. И.Я. Котляр, В.М. Пиляк "Эксплуатация магистральных газопроводов" В. Демченко, Г. Демченко "Магистральные трубопроводы. Надежность. Условия работы и разрушений" Ф.М. Мустафин "Машины и оборудование газонефтепроводов".  |