Реферат. реферат. Понятие химикотехнологических процессов (хтп)

Скачать 222.82 Kb. Скачать 222.82 Kb.

|

|

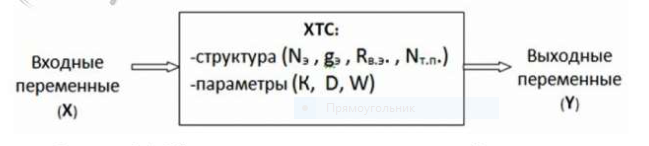

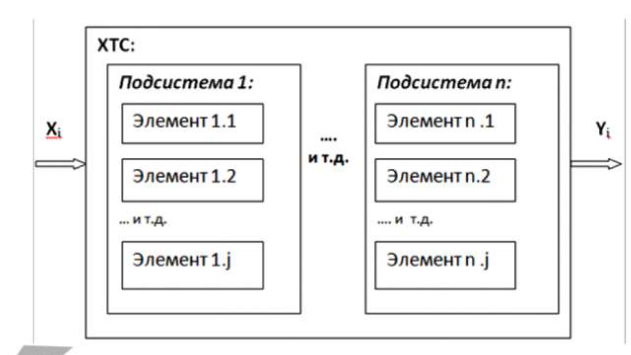

Введение Процессы химической технологии — это сложные физико-химические процессы, протекающие как в пространстве, так и во времени. В них участвуют потоки энергии (тепло и холод) и многофазные и многокомпонентные потоки вещества. При разработке схемы конкретного процесса химической технологии следует, путем оптимизации, найти наилучший (по принятому критерию) вариант решения из конечного множества альтернативных. Такой путь выбора варианта схемы часто называют синтезом схем. Еще одним этапом разработки схемы химико-технологического процесса (ХТП) является выбор оптимальных вариантов конструкции и функционирования конкретных аппаратов и узлов схемы. Технический уровень химической промышленности на современном этапе ее развития во многом определяется уровнем управления. Без наличия необходимых средств автоматической диагностики химико-технологического процесса и автоматического управления им в принципе невозможен технический прогресс в химической промышленности. Современное химическое или нефтехимическое производство является высокоавтоматизированным производством. Автоматическое управление химическим производством позволяет значительно увеличить производительность труда и, что имеет особое значение для химической промышленности, повышает социальную эффективность труда, т. е. облегчается труд обслуживающего персонала, улучшаются санитарно-гигиенические условия их работы, повышается культурный и профессиональный уровень специалистов. На химических предприятиях появились работники, владеющие компьютерами, специалисты по информационным технологиям. Автоматическое управление химическим производством позволяет не только улучшить качество производимой продукции, снижая ее себестоимость, но и уменьшить отрицательное воздействие химического предприятия на окружающую среду. Понятие химико-технологических процессов (ХТП) Производства (технологические объекты) химической, нефтеперерабатывающей, газоперерабатывающей промышленности представляют собой химико-технологические системы различного уровня сложности, состоящие из большого количества аппаратов и технологических связей между ними. Химико-технологическая система (ХТС) - это объект, имеющий цель своего функционирования и представляющий собой совокупность структурных единиц (подсистем и элементов - аппаратов) взаимосвязанных технологическими потоками и действующих как единое целое. В качестве элементов ХТС выступают аппараты, в которых осуществляется определенная последовательность технологических операций - физические и химические превращения, связанные с подготовкой сырья, реализацией целевого процесса и выделения целевых продуктов. Для любой ХТС обнаруживается функциональная взаимосвязь аппаратов и единая цель функционирования системы. Совокупность операций по переработке сырья с целью получения требуемых продуктов представляется как химико-технологический процесс (ХТП), который может как в отдельном аппарате, так и в определенной последовательности аппаратов. Так, при реализации процесса разделения неоднородной системы, например, при разделении водонефтяной эмульсии при подготовке нефти, процесс реализуется в одном аппарате - отстойнике. При реализации одного из ключевых процессов нефтепереработки - ректификации для разделения сложной смеси необходимо создание определенного температурного режима, т.е. сочетание процессов тепло- и массообмена. Элементарные стадии процесса осуществляются при этом в ректификационной колонне и связанных с ней теплообменных аппаратах. При осуществлении химических процессов помимо протекания химических превращений необходима также реализация тепловых процессов и разделения продуктов реакции. При этом необходимо сочетание реакционных аппаратов с теплообменниками или трубчатыми печами и с аппаратами для разделения неоднородных систем и сложных смесей. В то же время в каждой отдельной стадии ХТП может совместно протекать несколько элементарных стадий. Например, в реакторе происходит перемешивание и химическое превращение, в массообменном аппарате - перемешивание потоков и массообмен. Общая характеристика химико-технологических процессов Процесс функционирования химико-технологических систем рассматривают как последовательную смену состояний системы в некотором временном интервале. Состояние ХТП определяется набором выходных переменных системы, который полностью характеризует функционирование системы в каждый момент времени. Состояние системы зависит от параметров ХТП, параметров технологического режима элементов и от воздействия на ХТП входных материальных и энергетических потоков сырья или исходных продуктов. Результаты функционирования системы можно охарактеризовать входными и выходными переменными (информационными сигналами). В итоге, химико-технологическую систему можно представить в виде схемы (рисунок 1) ХТС: Входные переменные (X) -структура (Nj, g3, RB,3., NT.n.) Выходные переменные (Y) -параметры (К, D, W)  Рисунок 1. Общая схема химико-технологической системы Входные переменные ХТП (Х;) — это параметры входных технологических потоков системы, а также параметры различного рода физико-химических воздействий ОС на ХТС (температура, давление, влажность и т.п.). Выходные переменные ХТП (Yj) — это параметры выходных технологических потоков (материальных и энергетических) системы. Выходные переменные ХТП часто называют переменными состояния или фазовыми переменными. Параметры каждого і-го потоков подразделяют на: -параметры состояния потока (массовый или объемный расход потока, концентрации химических компонентов, давление и, температура, расход тепла и т.п.); -параметры свойств потока (плотность, вязкость, теплоемкость и т.п.). Состояние системы зависит от следующих факторов: -технологической структуры и параметров ХТП, -параметров технологического режима ее элементов, -воздействия на ХТП входных переменных. Технологическая структура или технологическая топология ХТП — это строение и внутренняя форма организации системы, отражающая состав элементов и особенности взаимосвязей между ними. Она может быть охарактеризована: -числом элементов конструкционного типа (N3), в которых протекают определенные химико-технологические процессы (g3); -известным законом взаимосвязей между отдельными элементами (Ив.э.) -числом технологических потоков (NT.n.). Параметры ХТП и параметры технологических режимов элементов определяют характер процесса функционирования системы, т.е. некоторый закон изменения ее состояний. Параметры ХТП — это физические и химические величины, характеризующие особенности протекания различных физико-химических явлений в каждом ХТП, условия проведения и особенности инженерно-аппаратурного оформления каждого ХТП системы. Они подразделяются на конструкционные и технологические. Конструкционными параметрами ХТП (К) являются геометрические характеристики аппаратурного оформления элементов системы - объём и сечение аппарата; диаметр и высота (длина); параметры основных внутренних устройств (например, высота контактной зоны массообменного аппарата) и т.п. К технологическим параметрам ХТП (D) относятся физико-химические величины, характеризующие, свойства, механизм и кинетику протекающих в элементах системы химико-технологических процессов -коэффициенты степеней превращения и константы скоростей химических реакций; коэффициенты степеней разделения химических компонентов; коэффициенты тепло- и массопередачи, и т.п. Параметры технологического режима элементов ХТП (W) — это основные физико-химические факторы внутри элементов системы, влияющие на скорость технологического процесса, а также на выход и качество получаемых продуктов, например температура, давление, гидродинамические условия перемещения потоков, наличие и активность катализатора и т.п.). Структура и свойства химико-технологических процессов Составными частями любой, в т.ч. и технологической системы являются компоненты, подсистемы и элементы. Компонент — это составная часть системы, вступающая в определенные отношения с другими частями. Компонентами могут быть подсистемы и элементы. Подсистема - часть системы, которая сама образована из компонентов, имеющих аналогичные свойства; т.е. подсистема — это часть системы более высокого порядка; подсистемам свойственны основные признаки и свойства систем. Подсистема, как правило, является некоторой самостоятельно функционирующей частью системы и представляет совокупность элементов. Правильное выделение подсистем в сложной ХТС облегчает решение задач исследования системы в целом. К числу основных подсистем ХТП относятся реакторные подсистемы и подсистемы разделения. Назначение реакторных подсистем - проведение химического процесса. Основная их задача - достижение оптимальной степени превращения исходного сырья (степени конверсии) и селективности. Основными их элементами являются реакционные аппараты различных типов, реакторно-регенераторные блоки, реакционно-нагревательные печи. При этом реакционные аппараты отличаются большим многообразием с учетом особенностей протекания ХТП. Обязательными вспомогательными элементами таких систем являются аппараты для создания и поддержания технологических параметров проведения процесса (температуры, давления) - теплообменные аппараты, трубчатые печи, компрессоры (насосы) и др. Подсистемы разделения предназначены для разделения сырьевых потоков или смесей продуктов реакции и используются для разделения однородных или неоднородных систем. Процессы первой группы основаны на использовании массообменных процессов (ректификации, абсорбции, адсорбции, экстракции); процессы второй группы - на применении гидромеханических процессов (отстаивание, фильтрация, разделение в поле центробежных сил и т.п.). Основными элементами таких подсистем являются аппараты для проведения целевого процесса (например, ректификационная колонна, отстойник и т.п.); кроме того, в состав подсистем входит разнообразное вспомогательное оборудования, набор которого определяется с учетом особенностей реализуемой технологии. Элемент - часть системы, являющаяся пределом членения в рамках данного качества системы; элемент нельзя разделить на компоненты — это нерасчленяемый далее элементарный носитель данного качества. Для ХТС наиболее часто в качестве элементов рассматривают аппараты, в котором протекают типовые химико-технологические процессы. Для процессов химической технологии и нефтегазопереработки в качестве элемента можно рассматривать, например, реакционные аппараты, ректификационные колонны и другие массообменные аппараты и т.п. Это будет иметь место, если в качестве системы рассматривается какая-либо часть технологии (производство, цех, отделение, технологическая установка). При исследовании таких систем предметом изучения не являются внутренние свойства и структура элемент; для них важен, только существенных свойств элемента, определяющих его взаимодействие с другими элементами ХТП или влияющих на свойства системы в целом. В то же время сам аппарат можно рассматривать как систему с расчленение его на составные части. При этом в качестве элементов рассматривать составные части аппарата, обеспечивающие его функционирование. Например, при рассмотрении ректификационной колонны в качестве элементов можно рассматривать устройства для ввода сырья, контактные и сепарационные устройства. В общем случае систему с ее структурными единицами можно показать в виде схемы (рисунок 2). Наиболее важной характеристикой системы является ее структура -ее внутренняя организация и специфический способ взаимосвязи (взаимодействия) образующих систему компонентов, т.е взаимосвязи подсистем в системе и элементов в подсистемах. Структура системы имеет большое значение при разработке оптимальной технологии, т.к. от взаимосвязи элементов системы (аппаратов) зависит качество переработки сырья и энергетические затраты. Кроме того, именно благодаря структуре набор элементов превращается в единое целое. Учитывая, что каждый элемент в системе связан с другими, свойства элементов могут быть выявлены с учетом всех их связей в системе. Структура системы может периодически меняться во времени, следовательно, ее рассматривают в пространственно-временном аспекте. Системам свойственны специфические связи и отношения наиболее характерными являются координация и субординация. Координация - выражает пространственную, горизонтальную упорядоченность компонентов системы, т.е. отражает взаимодействие компонентов одного уровня организации (например, взаимодействие подсистем одной системы, или элементов одной подсистемы). Субординация - отображает вертикальную упорядоченность, предусматривающую подчинение и соподчинение, т.е. отражающую взаимодействие компонентов разного уровня организации; например, взаимодействие:  Рисунок 2. Составные части систем Химико-технологические системы обладают разнообразными свойствами; под свойством понимают определенную специфическую характеристику системы, которая обусловливает особенности ее функционирования. Различие или сходство изучаемой системы с другими проявляется либо во взаимосвязях между элементами данной ХТП, либо во взаимодействии этой системы с другими ХТП и окружающей средой. Все технологические, в частности и химико-технологические системы, обладают рядом характеристических свойств: надежность, чувствительность, управляемость, устойчивость, помехозащищенность, эмерджментность, интерэктность и др. Рассмотрим основные свойства ХТП. Роль и значение ХТП в химической технологии, нефтехимии. Химическое предприятие как сложная система Решение задач изучения, разработки и оптимизации сложных систем базируется на использовании системного подхода к анализу технологических схем производства. Для реализации системного подхода необходимо выяснить принадлежность производств отрасли к системам на основе признаков и свойств систем в целом. Любое производство отрасли можно рассматривать как физическую систему - совокупность средств переработки сырья в соответствии с разработанной технологией. Любое производство характеризуется системой связанных между собой элементов технологического процесса (аппаратов, трубопроводов), через которые проходят материальные и энергетические потоки. Технология основана на определенном способе производства, заключающемся в совокупности всех операций по преобразованию сырья и полупродукты, и конечные целевые продукты. Производство химической технологии и нефтегазопереработки можно рассматривать также как функциональную систему - совокупность узлов (простых компонентов системы), объединенных материальными и энергетическими потоками для выполнения единой технологической цели в условиях внешних и внутренних возмущающих воздействий и направленных на выпуск целевых продуктов из определенного сырья. Технологические процессы отрасли осуществляются на предприятии той или иной степени сложности - комбинате, заводе и т.п., в структуру которых входят различные производственные подразделения. Для обозначения наименьшей технологической единицы используется термин «технологическая установка». На установке, как правило, получается определенный продукт или полупродукт производства или заканчивается часть технологического процесса. Установка характеризуется производительностью (количеством перерабатываемого сырья или выпускаемой продукции) и мощностью (максимально возможной производительностью, задаваемой на стадии проектирования). Химико-технологические процессы, лежащие в основе технологии, реализуются в аппаратах технологической установки, имеющих вещественные, энергетические и информационные входы и выходы. В аппаратах протекают те или иные типовые процессы химической технологии. По характеру материальных и энергетических связей все многообразие процессов можно поделить на следующие основные классы: -химические и массообменные или диффузионные; -тепловые; -гидро- и аэродинамические, и механические. Каждый из классов подразделяется на типовые процессы с учетом принятой классификации процессов химической технологии. При анализе производств химической технологии и нефтегазопереработки можно отметить, что предприятия отрасли, как правило, состоят из нескольких производств, которые в свою очередь состоят из ряда связанных между собой технологических и химикотехнологических процессов, реализуемых в определенных аппаратах. Тогда предприятие в целом (комбинат, завод и т.п.) можно рассматривать как систему; входящие в него производственные подразделения (цех, отделение, установка) - как подсистемы; а аппараты - как элементы системы. Рассмотрим свойства систем по отношению к производствам химической технологии и нефтегазопереработки, выделив признаки их принадлежности их к системам. К числу основных свойств, применительно к техническим системам, можно отнести наличие: -структурных единиц - подсистем или элементов; -взаимосвязей и отношений между элементами и средой; структуры отношений и взаимосвязей; разнотипных связей и существенных связей; -организации внутри структуры (иерархия); -среды, в которой функционирует система; -единства функций и структуры (диалектическое единство); -цели функционирования системы; целенаправленности поведения и способности сохранять цель. Анализируя производственные объекты отрасли, можно отметить следующие признаки принадлежности их к системам. 1. Любое производство отрасли можно разделить на подсистемы и элементы. Например: система - завод; подсистема - установка; элемент -аппарат; 2. Между цехами (подсистемами) и аппаратами (элементами) существуют материальные, энергетические и информационные связи. Они лучше просматриваются для непрерывных производств. К числу главных можно отнести материальные и энергетические связи, т.к. разрыв одной из них может привести к прекращению функционирования производства. Производства отрасли не могут содержать изолированных аппаратов, т.е. каждый аппарат, как элемент системы, связан, по крайней мере, еще с одним аппаратом из множества аппаратов данной системы. 3. Для предприятий химической технологии характерно наличие определенной структуры отношений и взаимосвязей, например в рамках отрасли имеются определенные отношения между объединениями, комбинатами, заводами в виде взаимной передачи сырья и продукции. Это же можно проследить и в рамках одного предприятия применительно к его структурным подразделениям 4. Внутри любого производства, как системы существует своя иерархия, например: завод → цех → установка → аппарат. При этом для производств отрасли характерная многоэтапная иерархичность. Так технологическая установка технологическая установка, взаимодействуя со средой или с другими частями производства, может рассматриваться как элемент системы более высокого уровня (цех, завод), которая в свою очередь может считаться элементом системы еще более высокого уровня (комбинат, объединение...). Это же отражается в технологии. Обычно сложную ХТС рассматривают как трех- или четырехуровневую иерархическую систему. Первый уровень соответствует определенным ХТП, или аппаратам для их осуществления; второй - отдельным технологическим участкам (цехам); третий - химическим производствам в целом. При четырехуровневой иерархии предприятие рассматривается совместно с автоматизированной информационной системой его организационного управления. В этом случае предприятие рассматривается как сложная кибернетическая система, состоящая из двух подсистем: химико-технологической и автоматизированного управления. 5. Любое производство базируется на конкретной технологии, определяющей его структуру. При этом для производства тех или иных продуктов создается определенная технология, отражающая структуру. И наоборот - производство определенной структуры может выдавать только определенную продукцию. 6. Производство имеет цель своего функционирования - выпуск целевой продукции из определенного сырья. Существующие технологические установки могут совершенствоваться - изменяться, сохраняя первоначально поставленную цель. При этом изменения в одном элементе или подсистеме повлекут за собой изменения в других взаимосвязанных элементах или подсистемах. 7. Любое производство отрасли существует только при непрерывной подаче сырья, энергии, воды, вырабатываемой на других производствах, т.е. любое производство может функционировать только в среде и при наличии других систем, осуществляющих функции поставки сырье, энергию, воду и т.п.; потребления продукции и отходов производства. Таким образом, анализ производств химической технологии позволяет отнести эти производства к системам, т.к. производственные объекты представляют собой комплекс взаимосвязанных элементов, обладающий определенной структурой и иерархией, взаимодействующих с другими системами для реализации поставленных целей, что в общем виде можно отобразить в виде схемы (рисунок 3).  Рисунок 3. Общая схема взаимодействия системы со средой ХТП направленные на минимизацию антропогенного воздействия на окружающую среду Технологические и технические подходы, методы и средства затрагивают собственно источники сброса и выброса загрязняющих веществ, источники физических воздействий на окружающую среду и отходы производства. В данной группе методов минимизации воздействия производств на окружающую среду рассматриваются следующие направления деятельности предприятий. Изменение технологии и аппаратурного оформления очистки отходящих газов и сточных вод, основанное на оптимизации фактически существующих технологических режимов очистки, замене реагентов, включая использование в качестве реагентов отходов данного производства или других производств, полном техническом перевооружении или реконструкции очистных сооружений или новом строительстве систем очистки отходящих газов и сточных вод. Регулирование источников физического воздействия на окружающую среду, включая регулирование источников радиационного и электромагнитного воздействия, снижение уровня шума и вибрации и уменьшение выделения тепла. Размещение отходов, в том числе разработка и практическое использование технологических регламентов размещения и удаления всех видов промышленных отходов, использование специально оборудованных и маркированных контейнеров и мест размещения для каждого вида отходов, раздельный сбор, накопление и хранение отходов в зависимости от класса их опасности, сокращение источников сброса и выброса загрязняющих веществ, связанных с размещением отходов. Использование и переработка отходов, включая отходы очистки сточных вод и отходящих газов, основанные на внутрипроизводственной и межпроизводственной кооперации по их использованию, создании более эффективной технологии их переработки, создании систем обезвреживания, захоронения и ликвидации отходов. Мониторинг источников сброса и выброса загрязняющих веществ, источников физических воздействий на окружающую среду и отходов, включающий использование дополнительных традиционных или нетрадиционных методов и средств наблюдения, описания и оценки действующих источников отрицательного воздействия на окружающую среду. Таким образом, для оценки эффективности факторов, учитываемых в процессах оптимизации природопользования и минимизации отрицательного воздействия производства на окружающую среду, существует система критериальных показателей, включающая экономические показатели, характеризующие эффективность работы предприятия, социальные - позволяющие определить влияние предприятия на социальную сферу и экологические - отражающие характер изменения окружающей среды, связанные с производственной деятельностью предприятия. Общественно необходимое качество окружающей природной среды определяется действующими стандартами и нормативами. Критерием оценки выступает норматив расхода экологических ресурсов на производство продукции и затрат живого и овеществленного труда на охрану природы. Заключение Современное химическое производство представляет собой сложную химико-технологическую систему (ХТС), состоящую из большого количества аппаратов и технологических связей между ними. Разработка и эксплуатация производства – ХТС – требует знания как общего подхода к проблеме, так и большого количества вопросов, непосредственно связанных с ХТС. При разработке новой ХТС или модернизации существующей, основная задача заключается в создании высокоэффективного химического производства, т.е. такого объекта химической промышленности, который позволит получать продукцию заданного качества в требуемом объеме наиболее экономически целесообразным путем. При эксплуатации существующей ХТС необходимо таким образом управлять производством, чтобы при высокой производительности и низких капитальных и текущих затратах обеспечить получение продукта требуемого качества. Кроме того, при эксплуатации ХТС необходимо не только понимать принципы организации и функционирования производства, заложенные в технологическую схему при ее проектировании, но и учитывать колебания на рынке сырья и продукции, изменения параметров сырья, требования к конечной продукции, а также непрерывное изменение параметров работы оборудования вследствие непрерывного расходования его ресурсов, возможных аварий, пусков, остановок и т. д. Для процветания и конкурентоспособности предприятий важную роль играет своевременная смена технологий на более новые усовершенствованные в соответствии с требованиями рынка. Развивая научно-технический прогресс, предприятия совершенствуют средства производства, вследствие чего повышают производительность и качество производимой продукции. Стимулирование научно-технического прогресса - создание преимуществ в удовлетворении экономических и социальных интересов организаций и предприятий, разрабатывающих и осваивающих новую высокоэффективную технику. В настоящее время большое внимание уделяется вложению денежного капитала в инновацию. Хотя это довольно рискованно, для многих предприятий это может быть единственной возможностью завоевать место на рынке, используя новейшее оборудование, последние достижения науки и техники, творческий потенциал талантливых инженеров, применяя достаточное знание современных технологических процессов. Итак, при изучении и своевременном применении всех этих и многих других факторов, предприятия и организации могут достичь конкурентоспособности, процветания и получение прибыли. Список используемой литературы Андреева Н.Г. Системный анализ процессов химической технологии: учебное пособие, часть 2. Методы и алгоритмы анализа химико-технологических систем /Н.Г. Андреева, И.А. Лебедева. - Барнаул: Изд-во АлтГТУ, 2006 - 28 с. Ахметов, С.А. Технология и оборудование процессов переработки нефти и газа.: Учебное пособие / С.А. Ахметов, Т.П. Сериков, И.Р. Кузеев, М.И. Баязитов; под. ред. С.А. Ахметова. -СПб.: Недра, 2006. - 868 с. Касаткин, А.Г. Основные процессы и аппараты химической технологии.: учебник / А.Г. Касаткин. - М. : Альянс, 2005. -750 с. Кравцов А.В. Системный анализ химико-технологических процессов: учебное пособие / А.В. Кравцов, Э.Д. Иванчина, Е.Н. Ивашкина, Е.С. Шарова. - Томск: Изд-во Томского политехнического университета, 2008. - 96 с. Таранова Л.В. Оборудование подготовки и переработки нефти и газа: учебное пособие/ Л.В. Таранова, А.Г. Мозырев. - Тюмень: ТюмГНГУ, 2014. - 236с. |