Получение строительного гипса с использованием гипсоварочного котла. курсовой Хотянович. 1 Обзор литературных и патентных источников Сырье для производства строительного гипса

Скачать 2.35 Mb. Скачать 2.35 Mb.

|

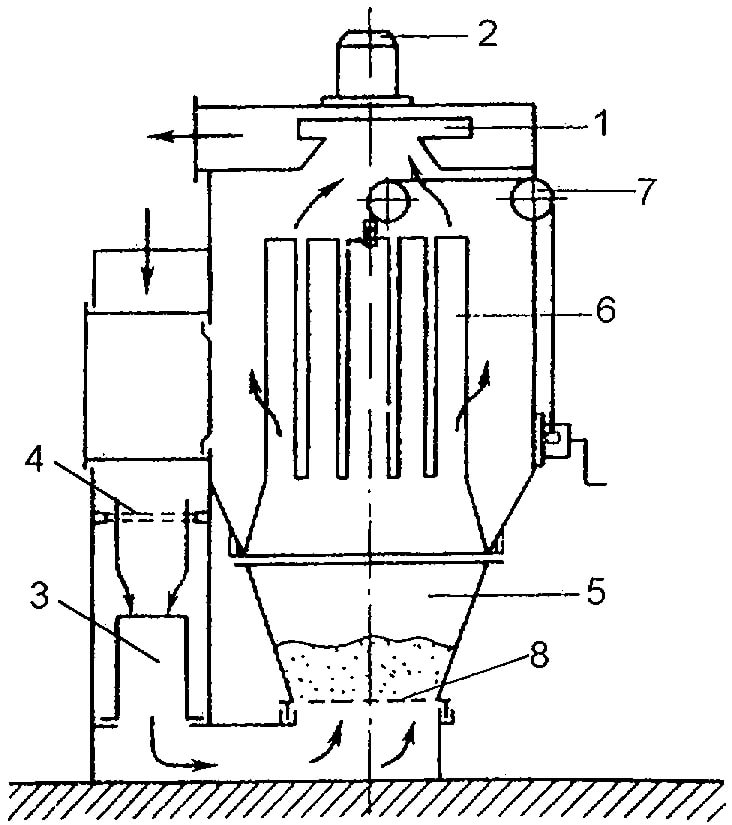

1 Обзор литературных и патентных источников 1 Обзор литературных и патентных источниковСырье для производства строительного гипса Сырьем для производства строительного гипса служит природный гипсовый камень, состоящий главным образом из двуводного сульфата кальция (CaSO4ꞏ2H2O). В соответствии с ГОСТ 4013–82 гипсовое сырье в зависимости от содержания СaSO4·2H2O делится на 4 сорта. Сырье 1 сорта должно содержать не менее 95 % двуводного сульфата кальция, сырье 2, 3 и 4 сортов – 90, 80 и 70 %, соответственно. В сырье могут содержаться примеси: песок, глина, известняк. Гипс относится к классу сульфатов и представляет собой двуводный сульфат кальция (CaSO4·2H2О). Химический состав чистого гипса, % по массе: CaO – 32,6; SO3 – 46,5; H2O – 20,9. Кроме кристаллизационной воды, гипс имеет гигроскопическую влагу, находящуюся на поверхности гипсового камня и в его порах. Кристаллизуется гипс в моноклинной сингонии, кристаллы пластинчатые, столбчатые, игольчатые и волокнистые. Кристаллы обладают весьма совершенной спайностью по плоскости симметрии, по которой они раскалываются на гладкие блестящие пластинки, в других направлениях спайность менее совершенная. Строение кристаллической решетки гипса представлено на рис. 1.1, оно имеет слоистую структуру [1].  1 – S6+; 2 – O2-; 3 – Ca2+; 4 – H2O Рисунок 1.1. Кристаллическая структура гипса. Оно характеризуется строго закономерным расположением атомов. Две анионные группы SO42-, тесно связанные с ионами Ca2+, образуют двойные слои, между которыми располагаются молекулы воды. Ионы кальция окружены шестью ионами кислорода группы SO42- и двумя молекулами воды. Каждая молекула воды связывает ион кальция с одним ионом кислорода того же двойного слоя и с одним ионом кислорода соседнего двойного слоя. Чистый гипс – бесцветный и прозрачный, но обычно в связи с наличием примесей имеет серую, желтоватую, розоватую, бурую, иногда черную окраску. Блеск стеклянный, излом занозистый. Растворяется в HCl и частично в воде. Растворимость гипса в воде зависит от температуры и составляет при температуре 0, 18, 40 и 100℃ соответственно 1,7; 2,0; 2,1 и 1,7 г/л. Технические условия на сырье ничем не отличаются от установленных Государственным общесоюзным стандартом (ГОСТ 4013-48) на «Камень гипсовый для производства вяжущих веществ». Стандарт допускает содержание CaSO∙2Н2О (двугидрата) в предварительно высушенном веществе не менее 65% по массе;в этом случае необходимо иметь в виду, что 35% присутствующих примесей являются разбавителем гипса. Благодаря этому при производстве строительного гипса получается не чистый гипс, а продукт со значительным загрязнением посторонними веществами. Совершенно очевидно, что из такой смеси получить высокоактивное вяжущее невозможно, и потому следует стремиться использовать сырье с большим содержанием двуводного сернокислого кальция примерно не ниже 85 – 90%. Гипсовый камень для производства строительного гипса требуется только в виде щебня, размеры которого находятся в пределах 30 – 50 мм. Как вариант, измельчение может также осуществляться в молотковых дробилках до размера куском 0 – 25 мм. Механизация складских и разгрузочно-погрузочных операций, при поставке сырья на заводы по производству строительного гипса, не вызывает никаких затруднений, так как в этом случае применяются механизмы, предназначенные для перемещения сыпучих строительных материалов. Склады гипсового сырья должны быть защищены от загрязнения посторонними веществами и от смерзания щебня и мелочи гипса в осенне-зимний период, когда после дождей наступают морозы. Посторонние вещества, как правило, попадают в гипсовый щебень и на прирельсовых складах, при одновременной разгрузке различных строительных материалов, а также при плохо подготовленной площадке под склад (рыхлые или болотистые грунты и тому подобное), так как при отгрузке гипсового щебня захватываются также и частицы грунта или других материалов, покрывающих площадь склада. Предохранение гипсового щебня от смерзания производится эпизодически в период наступления морозов и только в тех районах, где, как правило, морозам предшествует обильное выпадение влаги; поэтому защитные мероприятия от действия мороза носят обычно временный характер. В остальном склады гипсового сырья не подвергаются никаким вредным воздействиям. Расход гипсового щебня (сырья) при производстве строительного гипса, как и при получении высокопрочного гипса, составляет 1,25 т на 1 г строительного гипса, считая и потери производства. Расход условного топлива на 1 т строительного гипса составляет 7%. Вид топлива не имеет значения; поэтому в качестве технологического топлива часто применяются и древесные опилки, что является выгодным, когда имеется рядом деревообделочный комбинат, где опилки являются отходом производства. Никаких дополнительных требований ни к сырью, ни к топливу при производстве строительного гипса не предъявляется [1]. Сырьем для производства строительного гипсового вяжущего может служить как природный гипсовый камень, так и гипсосодержащие отходы химической промышленности. К числу важнейших относятся фосфогипс (отход производства экстракционной фосфорной кислоты), борогипс (отход производства Н3ВО3) и др. Общими их недостатками является загрязненность и отсутствие регулярной сплошности кристаллической структуры, что часто не позволяет получать на их основе высококачественное вяжущее, характеризующееся высокой стабильностью свойств. Острота сырьевой проблемы усугубляется еще и тем, что помимо указанных сложностей химического характера, в Республике Беларусь отсутствуют указанные виды сырья, что вынуждает искать альтернативное сырье. Наиболее крупнотоннажным отходом является фосфогипс. Например, в отвалах Гомельского химического завода уже накопилось его свыше 20 млн. т. Наличие примесей в указанных техногенных продуктах, и прежде всего в фосфогипсе, затрудняет их переработку на гипсовые вяжущие. В фосфогипсе кроме основного вещества присутствуют различные примеси, которые попадают в него на стадии разложения апатитового концентрата смесью серной и фосфорной кислот по реакции: Са5(РО4)3F + 5H2SО4 + nН3РO4 = (n+3)Н3Р04 + 5CaSО4ꞏmH2O + HF (1) Вещественный состав указанных примесей может быть представлен следующим образом: свободные кислоты (H2SО4, НзРО4, HF), кислые соли Са(Н2РО4)2, СаНРО4, фосфаты алюминия и железа различной степени замещения, а также фторсоли. Большая часть примесей находится на поверхности кристаллов гипса и в промежутках между агломерированными кристаллами. Некоторое количество фосфатов входит в твердый раствор с гипсом при замещении НРО42- на SО42-, так как оба аниона имеют одинаковые параметры кристаллической решетки и относятся к одной пространственной группе. Следует отметить, что примесь гидрофосфата кальция является наиболее трудно обезвреживаемой как путем водной промывки, так и нейтрализации ее, например, известковым молоком. С целью снижения содержания примесей примерно в три раза используют комбинированный способ производства экстракционной Н3РО4 – полугидратно-дигидратный или дигидратно-полугидратный. Такой подход позволяет кардинально упростить подготовку фосфогипса для последующей его переработки на гипсовые вяжущие. В последнее время проявляется интерес к использованию синтетического гипса, который в отличие от техногенных продуктов является не отходом других производств, а специально получается из серной кислоты и карбонатного сырья – мела, известняка или доломита. Достоинство такого подхода заключается в возможности получения на стадии синтеза требуемой формы и размера кристаллов CaSО4ꞏ2Н2О, что является очень важным вкладом в прочность гипсовых вяжущих. Характеристика оборудования для производства строительного гипса 1.2.1 Гипсоварочные котлы Для варки гипсового порошка применяют гипсоварочные котлы периодического или непрерывного действия. Рассмотрим гипсоварочный котел периодического действия, изображенный на рисунке 1.2 [2].  Рисунок 1.2 – Гипсоварочный котел периодического действия (спецификация по тексту) Гипсоварочный котел состоит из сварного цилиндрического корпуса 1 со сферическим днищем 16. Котел омывается снаружи потоком горячих газов. Для увеличения поверхности нагрева через корпус котла пропущены четыре жаровые трубы 12. Для перемешивания гипса в процессе его варки служит мешалка, состоящая из вертикального вала 14 и перемешивающих лопастей 3. Одна лопасть установлена между жаровыми трубами, а другая закреплена на нижнем конце вертикального вала. К нижней лопасти подвешены цепи (волокуши), которые, наряду с перемешиванием материала, обеспечивают также и очистку днища. Мешалка приводится в действие от электродвигателя 11, через редуктор 10 и коническую зубчатую передачу 8. Сырой гипс загружается в котел при помощи двух шнеков 5 с индивидуальными приводами 7 и 9. Для отвода водяных паров служитат патрубки 4 и 6, предусмотренный в верхней крышке котла. Готовый гипс выпускается из котла через патрубок, снабженный шибером 2. Котел опирается на три чугунные стойки 15. Гипсоварочный котел обмуровывается кирпичной кладкой, нижняя часть которой образует камеру – топку, а верхняя – систему газоходов. Обмуровка снаружи защищена сварным стальным корпусом 13 [4]. Гипсоварочные котлы периодического действия имеют объем 2,5 – 15 м3; температура варки гипса 120 – 170°С; продолжительность цикла варки от 60 до 120 мин. Мощность электродвигателя: для котла рабочей емкостью 3 м3 – 4,5 кВт, а для котла емкостью 14 м3 – 20 кВт. Недостатком гипсоварочных котлов периодического действия является периодичность работы, что ограничивает их производительность, поэтому предпочтение отдается котлам непрерывного действия. Гипсоварочный котел непрерывного действия представлен на рисунке 1.3 (емкость котла 4,4 м3, производительность 5–6 т/час) [2].  Рисунок 1.3 – Гипсоварочный котел непрерывного действия (спецификация по тексту) Гипсоварочный котел состоит из цилиндрического корпуса 1 со сферическим днищем 8, собранным из чугунных элементов, уплотненных асбестовой массой. Основной обогрев производится через дно и боковую поверхность котла. Для увеличения поверхности обогрева внутри котла подвешивается на металлической раме рубашка 10, являющаяся одновременно кожухом-трубой для шнека 11. Перемешивание гипса в процессе варки осуществляется четырьмя лопастями 9, насаженными на нижнем конце вертикального вала 7. Вертикальный вал 6 проходит внутри пустотелого вала 2, на котором закреплен двухзаходный перемешивающий шнек 11. Вращение вала 7 лопастной мешалки осуществляется от электродвигателя 6 мощностью 7 кВт через редуктор 5 и коническую зубчатую передачу, заключенную в корпусе 4. Рабочий процесс в основном сводится к следующему. Сырой гипсовый порошок из бункера подается шнеком-дозатором 12 в котел. Питание котла регулируется в зависимости от температуры гипса, выходящего из котла. Регулирование осуществляется следующим образом. Привод шнека во вращение обеспечивается от электродвигателя через цепной вариатор, снабженный исполнительным механизмом типа ПР1, который включается в работу автоматически от термопары, установленной на выходе гипса из котла. Если температура выходящего гипса понижается, то подача сырого гипса в котел автоматически уменьшается. В процессе варки гипсовая масса интенсивно перемешивается как четырехлопастной мешалкой, так и вертикальным шнеком. Лопасти 9 в средней своей части снабжены направляющими лопатками, которые обеспечивают направление массы в нижнюю коническую часть трубы шнека 11 и создание подпора, необходимого для захвата шнеком массы и подъема ее. Поднятая шнеком гипсовая масса пересыпается через верхний обрез трубы и вновь поступает в котел. Вследствие указанного обеспечивается интенсивная циркуляция порошка и его перемешивание. В процессе варки сырого гипсового порошка происходит частичная дегидратация его; при этом обезвоженный гипс, как имеющий меньший удельный вес, вытесняется из нижней зоны поступающим в котел сырым гипсовым порошком, непрерывно подаваемым шнеком-дозатором 12. При установившемся процессе сваренный гипсовый порошок, поднимаясь, доходит до окна, имеющегося в боковой стенке котла, и самотеком поступает сначала в отводную течку 13, а затем в бункер томления гипса. Если температура гипса в верхней части котла будет ниже 150° С, то шнек- дозатор автоматически уменьшит количество подаваемого сырого гипса [5]. 1.2.2 Барабанные дегидраторы (сушилки). В зависимости от направления движения потока горячих газов и высушиваемого материала барабанные сушилки разделяют на два типа: прямоточные, когда направления движения газового потока и высушиваемого материала совпадают, и противоточные, когда направления движения газового потока и материала противоположны [2]. Сушильный барабан диаметром 1,6 – 3 м и длиной 8 –30 м (рисунок 1.4) представляет собой сварной стальной цилиндр 4, на котором укреплены два бандажа 2, перекатывающихся по опорным роликам 6, и венцовая шестерня 3. Барабан получает вращение от электродвигателя 11 через редуктор 9, зубчатую пару 8 и подвенцовую шестерню 7, которая входит в зацепление с венцовым зубчатым колесом 3. Для контроля за смещением барабана в осевом направлении установлены контрольные упорные ролики 13.  Рисунок 1.4 – Сушильный барабан (спецификация по тексту) Опорные и контрольные ролики смонтированы на общей сварной плите 10, закрепленной на фундаменте. Для захвата материала, подаваемого в загрузочную течку 5, и направления его в барабан к его внутренней поверхности со стороны поступления материала приварены спиральные лопасти 14, а далее по всей длине швеллеры 17, которые образуют пересыпные лопасти. Помимо швеллеров, приваренных к барабану, такие же швеллеры приварены к двум крестовинам 15. К швеллерам приварены стальные полосы 16. Все это при пересыпании материала обеспечивает лучший его нагрев и удаление влаги. Температура отходящих газов 160–180°С. По мере поступления холодного гипсового камня последний, нагреваясь, перемещается вдоль барабана и через разгрузочную воронку выгружается и подается для последующей обработки. Для предотвращения подсоса воздуха в местах сочленения барабана с топкой и разгрузочной камерой установлены лабиринтные уплотнения. Загружаемое сырье при вращении барабана поднимается лопастями вверх, пересыпается и падает вниз, при этом просушивается горячими газами, удаляемыми через патрубок 1. Так как ось барабана расположена с уклоном в сторону разгрузочной камеры, сырье, пересыпаясь, постепенно перемещается вдоль барабана и попадает в разгрузочную камеру 12. 1.2.3 Мельницы Кроме описанных способов варки и обжига гипса получило распространение оборудование для совмещенного помола и обжига гипса. Для этих целей применяют мельницы разных типов, в которые подают гипсовый камень и топочные газы с температурой 750–800°С. Высокая температура способствует большей степени дегидратации гипса. Например, мельница Claudius Peters типа ЕМ, сушилки кипящего слоя и трубы-сушилки [3]. В последние годы во многих странах, в том числе и в Республике Беларусь, стали применять кольцевые мельницы для совмещенных помола, сушки, дегидратации и сепарации гипса – Claudius Peters типа ЕМ (рисунок 1.5).  Рисунок 1.5 – Мельница Claudius Peters типа ЕМ для совмещенного помола и дегидратации гипса Природный гипс после дробления в щековой дробилке подается в верхнюю часть мельницы Claudius Peters, где между тарелкой и мелющими шарами измельчается. После чего материал подхватывается горячими дымовыми газами, образующимися в выносной топке, и поднимается в верхнюю часть аппарата. За время полета частицы высыхают и дегидратируют. В верхней части мельницы гипс попадает в сепаратор, где происходит отделение крупной фракции от годной. Материал заданной тонины помола покидает мельницу, а крупные частицы возвращаются на домол. Высокая температура газа на входе в мельницу и прямая теплопередача от горячих дымовых газов к материалу обеспечивает более низкие объемы используемых газов, что приводит к уменьшению энергопотребления на работу сепаратора, вентилятора и рукавного фильтра. Короткое время нахождения гипса в мельнице обеспечивает высокую скорость дегидратации гипса. Это приводит к получению строительного гипса высокого качества из-за высокой однородности химического состава. 1.2.4 Сушилки кипящего слоя Сушилка кипящего слоя (рисунок 1.6), содержащая загрузочное устройство влажного материала со шнековым питателем, сушильную камеру, дно продуктовой емкости которой представляет собой перфорированную поверхность, которая покрыта металлической сеткой с отверстиями, а над продуктовой емкостью расположен фильтр, который встряхивается приспособлением, воздух подается под перфорированную поверхность через воздушный нагреватель, вентилятор, отличающаяся тем, что сушилка содержит систему очистки отработанного воздуха, а вентилятор с двигателем смонтирован в верхней части камеры сушки, перфорированная поверхность дна продуктовой емкости сушильной камеры покрыта металлической сеткой из нержавеющей стали, а фильтр встряхивается после окончания процесса сушки вручную или автоматическим приспособлением, при этом воздух подается под перфорированную поверхность через воздушный нагреватель и фильтр.  Рисунок 1.6 – Сушилка кипящего слоя (спецификация по тексту) Принцип действия сушилки состоит в том, что гранулированный или пылевидный продукт воздушным потоком взрыхляется и переводится во взвешенное состояние. Необходимый для этого воздушный поток создается смонтированным на верхней части аппарата вентилятором 1, который приводится в действие непосредственно от мотора 2. Засасываемый снаружи или из рабочего помещения воздух подается сначала в воздушный нагреватель 3, где нагревается до требуемой температуры. Одновременно производится фильтрование воздуха от находящихся в нем посторонних частиц при помощи фильтра 4, затем поток горячего воздуха проходит снизу-вверх через находящийся в продуктовой емкости материал и в кратчайший срок отнимает у него влагу. Дно продуктовой емкости 5 представляет собой перфорированную поверхность 8, которая покрыта металлической сеткой из нержавеющей стали с тончайшими отверстиями. В зависимости от выбора конструкции дна и скорости движения воздушного потока можно увеличивать или уменьшать ожижение материала. Расположенный над продуктовой емкостью фильтр 6 предотвращает увлечение потоком воздуха частичек даже тончайшего помола. Фильтр стряхивается после окончания процесса сушки вручную или автоматическим приспособлением 7, при этом отдельные частички снова оседают в продуктовой емкости [6]. |