Получение строительного гипса с использованием гипсоварочного котла. курсовой Хотянович. 1 Обзор литературных и патентных источников Сырье для производства строительного гипса

Скачать 2.35 Mb. Скачать 2.35 Mb.

|

|

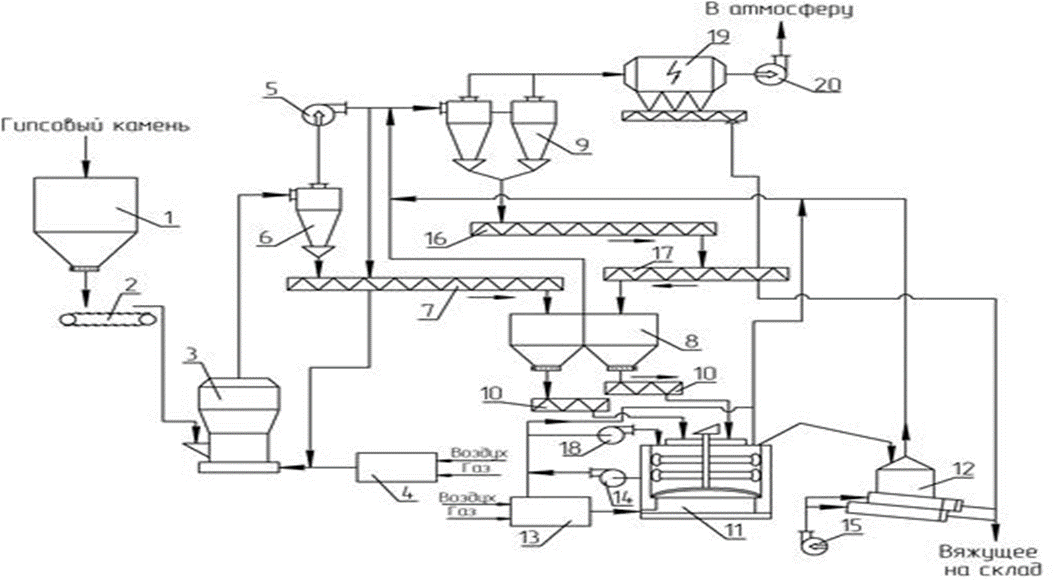

Вывод из обзора литературных и патентных источников Гипсовые вяжущие вещества – воздушные вяжущие, являющиеся продуктами частичной или полной дегидратации дигидрата сульфата кальция, которые после затворения водой из-за протекания обратной реакции, превращаются в камень. Сырьем для производства строительного гипсового вяжущего может служить как природный гипсовый камень, так и гипсосодержащие отходы химической промышленности. Наиболее крупнотоннажным отходом является фосфогипс. Получение строительного гипса осуществляется в гипсоварочных котлах непрерывного и периодического действия, барабанных дегидраторах и аппаратах для термообработки гипса в токе теплоносителя. На основании литературно-патентного обзора можно сделать вывод, что наилучшим способом получения строительного гипса является способ варки гипса в гипсоварочных котлах непрерывного действия, так как обеспечивает максимальную автоматизацию процесса и довольно хорошее качество продукта.  2 Характеристика готовой продукции и области применения 2 Характеристика готовой продукции и области примененияОсновными техническими свойствами гипсовых вяжущих являются: прочность, истинная плотность, тонкость помола, водопотребность и сроки схватывания в соответствии с ГОСТ 125-2018. Марочная прочность на сжатие будет приблизительно равна Г2 – Г5. Внешняя удельная поверхность 0,3 – 0,5 м2/г. Истинная плотность находится в пределах 2,6 – 2,75 г/см3. Требования к тонкости помола строительного гипса, по сравнению с другими вяжущими веществами, сравнительно невысоки. Тонкость помола 0,2 мм с максимальным остатком на сите с ячейкой в свету 0,2 мм не более 0,2%. Водопотребность строительного гипса для получения теста нормальной густоты будет равняться 60 – 80% воды, что значительно больше, чем для высокопрочного гипса (35 – 45%). Водопотребность зависит от формы и размеров кристаллов и от плотности кристаллических сростков. Начало сроков схватывания будет 6 – 12 минут, а конец – 10 – 20 минут [13]. Сфера применения строительного гипса обширна. Применяется в областях, где используется уникальные свойства гипса (способность образовывать растворы с высокой текучестью, быстро твердеющие и образующие мелкопористую удобную в обработке каменную массу), а так как прочность обычного строительного гипса недостаточна: в керамическом и скульптурном производстве – для изготовления гипсовых моделей, в буровом деле – для заделки скважин. Строительный гипс используют для производства гипсокартонного листа, сухой гипсовой штукатурки, плит и панелей для устройства межкомнатных перегородок, а также многих строительных смесей. Строительный гипс так же, как и полимерный используется в медицине. В травматологии используют бинты из данных видов гипса и ортопедические корсеты, а в стоматологии оттиски и съемные зубные протезы. Из него изготавливают различные строительные смеси, изготавливают несгораемые перегородки. Формовочный гипс используют для отливки моделей, капов и форм в фарфоро-фаянсовой и керамической промышленности. В стекольном производстве гипс применяют для фиксации стеклоизделий при полировке, в частности в производстве зеркального стекла [14].  3 Выбор и обоснование технологической схемы производства 3 Выбор и обоснование технологической схемы производстваСреди агрегатов, в которых производится тепловая обработка гипса, наиболее распространены варочные котлы. Их преимущество перед другими агрегатами состоит в простоте конструкции, чистоте и однородности получаемого продукта. Применяют котлы как периодического, так и непрерывного действия. Но существенным недостатком при выборе технологической схемы производства является периодичность действия котлов, а, следовательно, и лишние затраты времени на загрузку и выгрузку материала, а также затраты теплоты на нагрев корпуса котла вначале цикла варки и потери теплоты корпусом при выгрузке сваренного строительного гипса. Кроме этого, днище и обечайки котлов часто прогорают, поэтому требуется дополнительное время на ремонтные работы. Все эти недостатки котлов периодического действия можно исключить применением технологии производства строительного гипса с использованием котлов непрерывного действия. Несмотря на все достоинства технологии с применением котлов непрерывного действия и она имеет ряд недостатков. Например, при производстве гипса в котлах периодического действия, получаем высокооднородный по составу продукт за счет интенсивного его перемешивания и равномерного прогрева, чего нельзя сказать о технологии с применением котлов непрерывного действия. В них однородность состава ниже. В заключение следует отметить, что все же преимущество отдают непрерывному способу производства, так как она дает возможность максимально автоматизировать процесс и обеспечивает более оперативный выход готового продукта β-CaSO4ꞏ0,5H2O, тем самым, не допуская его превращения в растворимый β-CaSO4 со всеми вытекающими из этого негативными последствиями.  4 Описание технологического процесса 4 Описание технологического процессаТехнологический процесс изготовления строительного гипса представлен на рисунке 4.1.  Рис. 4.1 – Технологическая схема производства строительного гипса с применением гипсоварочного котла непрерывного действия: 1 – бункер сырья; 2 – питатель цепной; 3 – мельница тарельчато-роликовая; 4 – топка к мельнице; 5 – вентилятор к мельнице; 6 – циклон I ступени; 7, 10, 16, 17 – конвейеры винтовые; 8 – бункер сырьевой муки; 9 – циклон II ступени; 11 – котел гипсоварочный; 12 – холодильник гипса; 13 – топка котла; 14, 18 – дымосос; 15 – вентилятор холодильника; 19 – электрофильтр; 20 – вентилятор отходящих газов Помол гипсового сырья производится в тарельчато-роликовой мельнице непрерывного действия, измельченный продукт из которой воздушным потоком направляется в циклон первой ступени, затем в винтовой конвейер и далее в бункер сырьевой муки. Тонкие частицы гипса улавливаются в циклонах второй ступени и в электрофильтре и направляются также в бункера сырьевой муки. Дальнейший технологический процесс осуществляется в соответствии с технологической схемой производства строительного гипса, но в непрерывном автоматизированном режиме. Длительность пребывания материала в аппаратах регулируется режимом загрузки и выгрузки, в зависимости от температуры гипса па выходе из котла. Вследствие непрерывного поступления в котлы свежего гипсового порошка в них в течение всего процесса тепловой обработки поддерживается постоянная и высокая степень насыщения окружающего материал воздуха водяными парами, что приводит к улучшению модификационного состава и свойств получаемого гипсового вяжущего.  5 Расчет материального баланса производства 5 Расчет материального баланса производстваИсходные данные: Влажность природного гипсового камня – 8%. Состав сухого природного гипса, мас.%: CaSO4ꞏ2H2O – 84; примеси – остальное. Степень дегидратации дигидрата сульфата кальция до CaSO4ꞏ0,5H2O – 0,91, до CaSO4 – 0,03. Технологические потери составляют 0,5% от массы сухого природного гипса. Расчет ведем на 1000 кг влажного природного гипсового камня: m (H2O) = 1000ꞏ0,08 = 80 кг; m (сухой природный гипс) = 1000 - 80 = 920 кг; m (CaSO4ꞏ2H2O) = 920·0,84 = 772,8 кг; m (примеси) = 920·0,16 = 147,2 кг; Определим массу сухого природного гипса с учетом технологических потерь: m (технологические потери) = 920·0,5/100 = 4,6 кг; m (сухой природный гипс) = 920 - 4,6 = 915,4 кг; Найдем массу CaSO4ꞏ2H2O с учетом технологических потерь: m (CaSO4ꞏ2H2O) = 915,4·0,84 = 768,9 кг; По уравнению реакции частичной дегидратации CaSO4ꞏ2H2O, определим массу CaSO4ꞏ0,5H2O и 1,5H2O. Учитывая, что степень дегидратации CaSO4ꞏ2H2O до CaSO4ꞏ0,5H2O составляет 0,91, то m (CaSO4ꞏ2H2O) = 768,9·0,91 = 699,7 кг. 699,7 кг x y CaSO4ꞏ2H2O = CaSO4ꞏ0,5H2O + 1,5H2O 172 кг/моль 145 кг/моль 27 кг/моль x = 699,7·145/172 = 589,86 кг - m (CaSO4ꞏ0,5H2O); y = 699,7·27/172 = 109,84 кг - m (H2O); По уравнению реакции полной дегидратации CaSO4ꞏ2H2O, определим массу CaSO4 и 2H2O. Учитывая, что степень дегидратации CaSO4ꞏ2H2O до CaSO4 составляет 0,03, то m (CaSO4ꞏ2H2O) = 768,9·0,03 = 23,08 кг; 23,08 кг x y CaSO4ꞏ2H2O = CaSO4 + 2H2O 172 кг/моль 136 кг/моль 36 кг/моль x = 23,08·136/172 = 18,25 кг - m (CaSO4); y = 23,08·36/172 = 4,83 кг - m (H2O); Определим массу неразложившегося CaSO4ꞏ2H2O: m (CaSO4ꞏ2H2O) = 768,9 - (699,7 + 23,08) = 46,12 кг; Вода, в расходе, будет включать в себя воду из прихода, полторы молекулы воды, образующиеся в результате частичной дегидратации природного гипса и две молекулы воды, образующиеся в результате полной дегидратации природного гипса. m (H2O) = 80 + 109,84 + 4,83 = 194,67 кг. Составляем таблицу материального баланса 5.1, где указаны статьи прихода и расхода, кг. Таблица 5.1 – Материальный баланс.

Заключение Целью данной работы был поиск современных технологий производства строительного гипса. Из литературных источников известно три основных способа получения строительного гипса: получение полуводного гипса с использованием гипсоварочного котла либо барабанного дегидратора и получение строительного гипса в аппаратах совмещенного помола и термообработки. Получение строительного гипса осуществляется в гипсоварочных котлах непрерывного и периодического действия, барабанных дегидраторах и аппаратах для термообработки гипса в токе теплоносителя. Наиболее распространённым способом получения строительного гипса – варка в гипсоварочных котлах. Этот способ производства имеет ряд преимуществ перед другими способами, одним из которых является то, что варка в гипсоварочных котлах непрерывного действия позволяет получить продукт более однородного вещественного состава, что невозможно, например, при работе с барабанным дегидратором. А также увеличить производительность за счёт исключения простоя на загрузку и выгрузку материала из котла и снизить потери теплоты в окружающую среду. В настоящее время ведутся исследования по интенсификации процесса получения строительного гипса и улучшению его свойств. Список использованных источников М. И. Кузьменков, О. Е. Хотянович. Химическая технология вяжущих материалов – Минск: БГТУ, 2008. – 264 с. М.И. Журавлев, А.А. Фоломеев. Механическое оборудование предприятий вяжущих материалов и изделий на базе их: учебник для вузов – 2-е издание, перераб. и доп. – М.: Высш. Школа, 1983. – 232 с. Производство гипсовых вяжущих веществ: учеб. для подгот. рабочих на производстве/ Балдин, В. П. – М.: Высшая школа, 1983. – 135 с. Гипсоварочный котел периодического действия: пат. 1247638 СССР, МПК F27B 1/00/ М. Е. Пекерман, Ю. Н. Крючков. – № 3837617/29-33; заявл. 07.01.1985; опубл. 30.07.1986. Гипсоварочный котел непрерывного действия: пат. 1451119 СССР, МПК А14С 04 В 11/028/ В. В. Иваницкий, Н. А. Сапелин. – № 4141498/29-33; заявл. 03.11.1986; опубл. 15.01.1989. Сушилка кипящего слоя: пат. 2305240 Россия, МПК F26B 17/10/ О. С. Кочетов, М. О. Кочетова. – № 2006114464/06; заявл. 28.04.2006; опубл. 27.08.2007. Пневмогазовая труба-сушилка: пат. 896349 СССР, МПК F26B 17/10/ Б. Г. Лыкин, С. Л. Дубовиков. – № 2918106; заявл. 05.05.1980; опубл. 01.07.1982. Способ получения сульфата кальция: пат. 2023668 Россия, МПК С01 F 11/46/ Г. Г. Мартиросян, А. А. Казиян. – № 4915462/26; заявл. 01.03.1991; опубл. 30.11.1994. Гипсовые материалы и изделия (производство и применение). Справочник под общей ред. А. В. Ферронской. – М.: Издательство АСВ, 2004. – 488 с. Способ приготовления гипсовго вяжущего: пат. 27 394 Украина, МПК C04B 28/14/ Л. И. Дворкин, А. В. Мироненко. – № u200707546; заявл. 25.10.2007; опубл. 25.10.2007. Способ получения β – полугидрата сульфата кальция из фосфогипса: пат. 1 701 668 СССР, МПК C04B 11/00/ Д. К. Адылов, Н. А. Сиражиддинов, Х. Л. Усманов. – № 4714869; заявл. 06.07.1989; опубл. 30.12.1991. Способ переработки фосфогипса: пат. 19233 Республика Беларусь, МПК C 04B 11/26/ М. И. Кузьменков, Н. Г. Стародубенко. – № а20121496; заявл. 29.10.2012; опубл. 30.06.2014. Ю.М. Бутт, М.М. Сычев, В.В. Тимашев. Химическая технология вяжущих материалов: учебник для вузов/ под ред. Тимашева В.В. – Минск: Высшая школа, 1980. – 472 с. А.А. Пащенко, В.П. Сербин, Е.А. Старчевская. Вяжущие материалы – 2-е издание – Киев: Высшая школа, 1985. – 440 с. |