Выбор сопла. Поворотные управляющие

Скачать 1.78 Mb. Скачать 1.78 Mb.

|

|

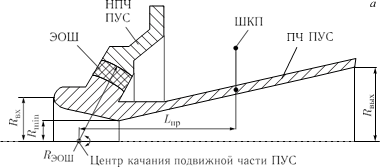

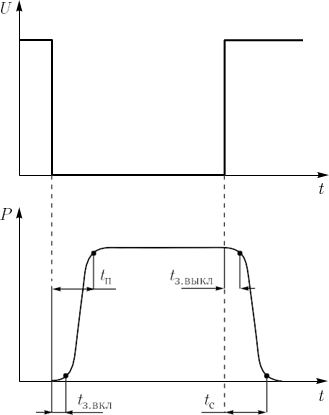

УДК 621.454.3.035.5 ББК 39.65 П 42 А в т о р с кий к о л л е кт и в: С о л о м о н о в Ю. С., Евге нь е в А. М., П етр у с е в В. И., С мирно в М. Г. Поворотные управляющие сопла РДТТ. Конструкция, расчет и методы отработки. — М.: ФИЗМАТЛИТ, 2019. — 144 с. — ISBN 978-5-9221-1828-6. Из всего многообразия подвесов ПУС (поворотно управляющее сопло) наиболее предпочтительным является ЭОШ (эластичный опорный шарнир), обладающий наименьшим весом и относительной простотой изготовления. Развитие уникальных технологий изготовления деталей из углерод-углеродных композиционных материалов (УУКМ) позволило создать из них специальные моноблоки, оформляющие критические сечения сопел, что уменьшило потери тяги, вызванные местными уносами материалов непосредственно за вкладышами критических сечений, изготавливаемыми ранее из вольфрамовых сплавов. Поворотные управляющие с´опла с ЭОШ разработаны для ракет «Курьер», «Барк», внедрены на всех трех ступенях изделия «Тополь-М» [30], а также нашли применение в последующих модификациях твердотопливных ракет, как обладающие лучшими энергомассовыми и функциональными характеристиками. Они используются в космических ракетах-носителях разработки США и других стран, также целесообразно использование РДТТ с ПУС в отечественных космических ракетах. Технический облик современного соплового блока маршевой ступени ракеты представляет собой частично вдвинутое в камеру сгорания РДТТ поворотное сопло с эластичным опорным шарниром, проточная часть которого изготовлена из эрозионностойких и теплозащитных материалов. Моноблок критического сечения выполнен из УУКМ, сверхзвуковая часть имеет профилированную облицовку из углепластика и тонкостенные неподвижные или раздвижные насадки из УУКМ. В настоящей работе представлены особенности конструктивного исполнения современных сопловых блоков РДТТ с поворотным управляющим соплом, особенности технологии изготовления ряда элементов сопла, методики расчетов характеристик сопла. Особое внимание уделено современным методам отработки сопловых блоков, включая наземную агрегатную отработку элементов сопла и отработку в составе двигательной установки, определение и подтверждение характеристик сопла по результатам летных испытаний ракеты. Показаны направления совершен ствования конструктивного исполнения элементов сопла. Представленные материалы, полученные на основе опыта создания конструкций новых узлов современных РДТТ, отработки, определения и подтверждения характеристик, поворотных сопел, систематизируют и дополняют приведенные в ряде литературных источников [3, 8, 13] сведения. 1.1. Конструктивно-компоновочные схемы сопловых блоков Конструктивное исполнение сопловых блоков определяется техническими требованиями к ним и к РДТТ в целом. К сопловому блоку стартовой ступени баллистической ракеты предъявляются такие требования, как обеспечение работоспо- собности под действием повышенных нагрузок при минометном старте из контейнера, шахты или из-под воды; обеспечение ра- ботоспособности при возможном попадании воды в объем сопла при движении под водой; обеспечение управления на активном участке полета ракеты по каналам тангажа, рысканья и крена; обеспечение герметичности надсоплового объема отсека; фикса- ция поворотного сопла до начала работы РДТТ в неподвижном положении с дальнейшей расфиксацией; минимальные массы отделяемых элементов при запуске РДТТ. Требования к сопловому блоку маршевой высотной ступени ракеты следующие: работа в условиях вакуума; жесткие ограни- чения по массе и длине, в том числе с возможностью раздвижки сложенного сопла; фиксация в исходном положении подвижной части сопла до включения двигателя; управление по тангажу, рысканью и крену. В состав соплового блока (СБ) входят поворотное управляю- щее сопло с приводом, установленным, например, на неподвижном каркасе, жестко скрепленном с корпусом РДТТ. Устройство фиксации подвижной части ПУС в исходном транспортном положении, срабатывающее по команде системы управления и освобождающее подвижную часть перед началом функционирования. В надсопловoм объеме на каркасе могут быть установлены также устройства для управления ракетой по каналу крена с элементами привода, тормозные двигатели и др. В надсопловом объеме, ограниченном соплом, задним днищем корпуса двигательной установки, хвостовым или переходным отсеком, в ряде случаев предусмотрена установка специальных устройств для его герметизации, устройств разгрузки сопла при перемещениях заднего днища корпуса под действием рабочего давления в камере сгорания. В зависимости от габаритных ограничений центр качания ПУС может быть смещен в сторону камеры сгорания или в сто- рону среза сопла. В первом случае ПУС принято обозначать как сопло с передним центром качания, а во втором — сопло с зад- ним центром качания. На рис. 1.1.1 приведены схемы ПУС с передним и задним центрами качания: схема ПУС с передним центром качания; б) схема ПУС с задним центром качания.   Рис. 1.1.1. Схемы ПУС. ШКП — шток кинематики привода; НПЧ — неподвижная часть ПУС; ПЧ — подвижная часть ПУС; Lпр — плечо приложения усилия привода; RЭОШ — радиус эластичного шарнира; Rвх — радиус лобовой точки входной части сопла; Rmin — радиус критического сечения сопла; Rвых — радиус выходного сечения сопла Целесообразность выбора первой или второй схемы (рис. 1.1.1) связана с конструктивными и габаритными ограничениями, располагаемыми запасами мощности привода, особенностями компоновки. ПУС с передним центром качания обеспечивает меньшие перемещения утопленной части сопла и, следовательно, возможность более полного заполнения камеры сгорания твердым топливом. Кроме этого, из-за бо´льшего плеча приложения усилия lпр в равных условиях требуется привод меньшей мощности.       Рис. 1.1.2. Компоновка привода ПУС: а) oсевое расположение РМ: 1— днище корпуса двигателя; 2— ЭОШ; 3— ПЧ ПУС; 4— рулевая машина; б) тангенциальное расположение РМ: 1 — рычаг кинематики; 2— тяга кинематики; 3— рулевая машина На рис. 1.1.3 показана конструктивная схема соплового блока РДТТ стартовой ступени ракеты. Сопловой блок обычно выполнен по схеме центрального поворотного сопла, частично вдвинутого в камеру сгорания     Рис. 1.1.3. Конструктивная схема СБ стартовой ступени Кольцо (5) также работает в зоне малых скоростей потока, но своей задачей имеет стабилизацию схемы течения в надсопловом объеме и защиту резино-металлических деталей ЭОШ от воздей- ствия продуктов сгорания. Надсопловый объем отсека ограничен задним днищем (9) корпуса РДТТ, каркасом (10), корпусом хвостового отсека (11) и торцем (12). В полости надсоплового объема расположен газо- гидравлический привод поворота сопла, включающий газогенератор (13) для вытеснения из бака (14) рабочей жидкости, запиты- вающей гидравлические рулевые машины (15), кинематики приводов (состоящие из рычагов и штоков, шарнирно соединенных На рис. 1.1.4 показана конструктивная схема соплового блока РДТТ высотной ступени ракеты. Его отличие состоит в наличии раздвижного тонкостенного насадка (1) [20]. В надсопловом объеме отсека, ограниченном задним днищем (2) корпуса РДТТ, каркасом (3) и корпусом отсека (4), расположены привод поворота сопла, устройство (5) для управления по каналу крена, могут быть расположены тормозные двигатели (6) и другие устройства. Тормозной двигатель предназначен для создания противотяги после окончания работы маршевой ступени и отвода ее от последующей ступени или отсека с полезной нагрузкой. Время работы такого двигателя составляет 0,2–0,3 с, тяга 20–120 кН [7]. Типовая конструкция тормозного двигателя показана на рис. 1.1.5.  Рис. 1.1.5. Тормозной двигатель: 1— сопло; 2— диафрагма; 3— камера  сгорания; 4— заряд; 5— опорная решетка; 6— воспламенитель; 7— крышка; 8— инициатор Рис. 1.1.6. Регулятор вращательного типа: 1 — сопло; 2 — регулирующий элемент; 3 — корпус В качестве исполнительного устройства для управления по каналу крена могут применяться регуляторы с плавным пере- мещением регулирующего элемента (рис. 1.1.6) или регуляторы рeлейного типа (рис. 1.1.8) с практически мгновенным изменени- ем от закрытого до открытого положений регулируемого проход- ного сечения [7, 33]. При повороте регулирующего элемента проходная площадь одного сопла увеличивается, а площадь другого сопла уменьшается на такую же величину. Создается усилие и, соответственно, момент по каналу крена. Дроссельная характеристика (зависимость проходной площади каждого сопла Fот угла поворота αрегулирующего элемента) показана на рис. 1.1.7.   Рис. 1.1.7. Дроссельная характеристика регулятора вращательного типа: 1— левое сопло; 2— правое сопло Рис. 1.1.8. Регулятор расхода релейного типа: 1— сопло; 2— корпус; 3— регулирующий элемент; 4— электромагнит; 5— поршень Расход продуктов сгорания через регулятор релейного типа изменяется при закрытии и открытии регулирующего элемента от нуля до максимума, поэтому, как правило, такие регуляторы применяют, например, попарно, обеспечивая их функционирование в противофазе. Рабочая характеристика (изменение давления в полости ре- гулятора по времени) показана на рис. 1.1.9.  Рис. 1.1.9. Рабочая характеристика регулятора расхода релейного типа. U— управляющий сигнал; P— давление в полости регулятора; tз. вкл — время задержки включения; tз. выкл — время задержки выключения; tc, tп — время спада и подъема давления соответственно Динамические характеристики регулятора расхода (время за- держки включения и выключения, а также время подъема и спада давления) являются одними из основных и требуют экспери- ментального подтверждения при отработке изделий. |