Реферат. Покрытие алюминиевых корпусов приборов сплавом олововисмут

Скачать 375.27 Kb. Скачать 375.27 Kb.

|

|

Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования "Уральский федеральный университет имени первого Президента России Б.Н.Ельцина" Химико-технологический институт Кафедра физической и коллоидной химии Реферат на тему: Покрытие алюминиевых корпусов приборов сплавом олово-висмут Руководитель Фазлутдинов К.К. Выполнил Ворсина Е.Г. студент гр. Х-470001 Екатеринбург 2020 ОглавлениеВведение 2 1.Покрытие сплавом олово-висмут 3 1.1.Физико-химические свойства олова и висмута 4 2.Электролиты для осаждения сплава олово-висмут 4 2.1.Механизм образования сплава Sn-Bi и процесса сернокислого оловянирования. 5 2.1.1.Кинетика без введения ПАВ в электролит лужения. 5 2.1.2.Кинетика процесса осаждения сплава олово-висмут с введением ПАВ в электролит. 7 2.2.Практическая часть 8 2.2.1Подготовка поверхности алюминиевой детали 8 2.2.2Технологическая схема осаждения сплава 10 2.3.Сложности при покрытии 10 Заключение 12 Список литературы 13 ВведениеВысокая надежность и стойкость деталей и корпусов приборов определяются составом материалов, из которых они изготовлены. Свойства поверхности могут определять коррозионную стойкость и прочие характеристики материала. Гальванические покрытия широко применяют, когда необходимы изменения свойств поверхности детали. Чистые металлы не всегда могут соответствовать нужным параметрам. Покрытие детали из чистого олова теряет свою способность к пайке через некоторое время; а образование кристаллов на его поверхности приводит к коротким замыканиям в цепи, что также является негативным фактором. Не допустить это позволяет использование сплавов олова, которые не обладают недостатками чистого металла. [ CITATION Гре17 \l 1049 ] Данная тема актуальна при производстве различных деталей и корпусов. В настоящее время сплав олово-висмут находит широкое применение в электротехнике, радиоэлектронике, машино- и приборостроении. Лужение этим сплавом предназначено для антикоррозионной защиты изделий. Чаще всего покрытие сплавом олово-висмут наносят на токопроводящие шины и контакты, предотвращая контактную коррозию. Целью работы является поиск информации о покрытиях алюминия сплавом олово-висмут, а также её систематизация и приведение к общему виду. Покрытие сплавом олово-висмут Покрытия из чистого олова в скором времени теряют свою способность к спаиванию. Это нельзя допускать при изготовлении электрических приборов. Для устранения данного недостатка применяют сплав олово-висмут. Переход белого олова в серое можно предотвратить легированием олова 0,1-0,6% висмутом. При увеличении содержания висмута в электролите, его содержание на поверхности подложки также увеличивается. [ CITATION Кал19 \l 1049 ]  Рисунок 1 – Пример оловянированной корпусной детали Для хорошего сцепления материалов при нанесении сплава на стальные и алюминиевые подложки следует применять подслой меди. Физико-химические свойства олова и висмута Олово–серебристо-белый мягкий металл. Плотность-7,28 г/см3, температура плавления- 232°С, атомная масса-118,7 г/моль. Даже во влажной среде окисление олова происходит довольно медленно. Растворение происходит в концентрированных серной и соляной кислотах при нагреве. Висмут-серебристо-белый блестящий металл. Плотность-9,747 г/см³ температура плавления-271,35 °C, атомная масса-208,98 г/моль. В соединениях висмут проявляет степени окисления -3, +1, +2, +3, +4, +5. Во влажной среде покрывается оксидной пленкой черного цвета. Электролиты для осаждения сплава олово-висмут Олово и его сплавы осаждают в различных электролитах, но наиболее часто используют кислые и щелочные. Таблица 1 – Электролиты для покрытия сплавом олово-висмут

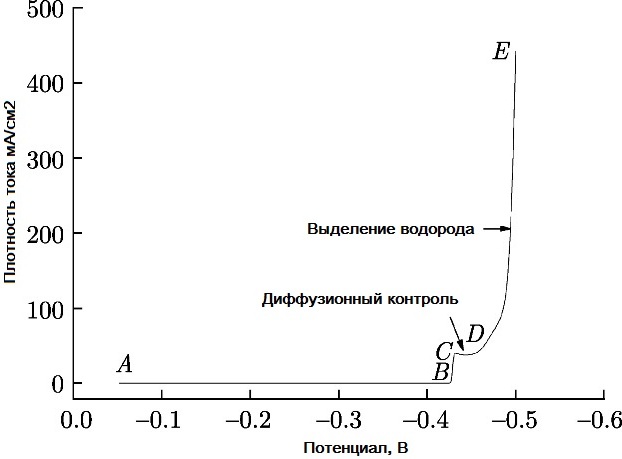

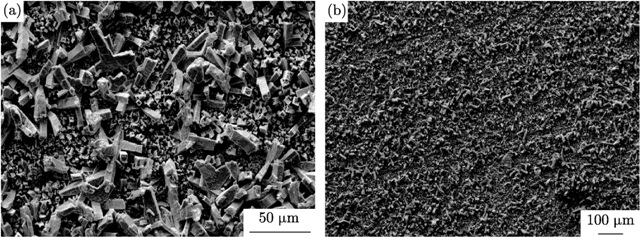

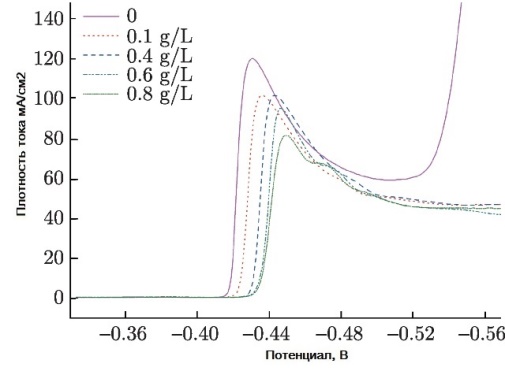

Механизм образования сплава Sn-Bi и процесса сернокислого оловянирования. Кинетика без введения ПАВ в электролит лужения. В роли кислых электролитов могут выступать различные растворы. Например, сульфатные, пирофосфатные и другие. Наиболее часто используют электролит из сульфата олова и серной кислоты, в который можно добавить ПАВы.[ CITATION Бек66 \l 1049 ] Сернокислыые электролиты обладают некоторыми недостатками. В процессе их использования ионы Sn(II) переходят в Sn(IV), которые быстро гидролизуются.[ CITATION Аве10 \l 1049 ] Для предотвращения данных недостатков в раствор электролита добавляют H2SO4. Если в электролите не находятся добавки, то поляризация на катоде мала. (рисунок 2).  Рисунок 2 - Катодная поляризационная кривая осаждения Sn из сернокислого электролита без ПАВ. (Взято из [ CITATION htt \l 1049 ]) По рисунку 2 на кривой можно выделить 4 части: На участке АВ плотность тока близится к 0, процесс не идет. Область BC соответствует резкому возрастанию плотности тока, начался процесс выделения Sn. Участок CD указывает на предельный диффузионный ток с некоторой «просадкой», которая характеризует недостаточное проникновение олова из раствора электролита. Кривая DE резко возрастает, что соответствует процессу выделения водорода. Небольшое количество SnSO4 уменьшает рабочую плотность тока. С увеличением содержания SnSO4 аноды способны пассивироваться. Главным образом на получение качественных покрытий влияют температура и плотность тока. Строение Sn из сернокислого электролита представлена на рисунке 3.  Рисунок 3 – Изображения Sn из сернокислого электролита без добавления ПАВ. (Взято из [ CITATION htt \l 1049 ]) Кинетика процесса осаждения сплава олово-висмут с введением ПАВ в электролит. Добавка поверхностно-активных веществ в электролит лужения значительно влияет на кинетику осаждения сплава и свойства получаемого покрытия. Для улучшения раствора электролита необходимо качественно подобрать ПАВы, рассчитать их концентрации и получить вещества, которые смогут нейтрализовать недостатки электролитов без добавок. Главным условием при подборе ПАВ является содержание в них «+» заряженных групп, которые позволяют взаимодействовать с поверхностью катода. При добавлении ПАВ в раствор лужения возрастает катодная поляризация. На рисунке 4 изображены кривые получения олова из сульфатного электролита с добавлением трех видов ПАВ.    Рисунок 4 – Кривые получения олова из сульфатного электролита с добавлением трех видов ПАВ. (Взято из [ CITATION htt \l 1049 ])  Рисунок 5 – кривые получения олова из сульфатного электролита с добавлением смешанных ПАВ и без них. (Взято из[ CITATION htt \l 1049 ]) Практическая часть Для хорошего покрытия изделия перед нанесением сплава олово-висмут, следует применить подслой меди толщиной 8 мкм. Благодаря этому, сцепление сплава Sn-Bi с покрываемым изделием будет гораздо выше. Такая технология позволяет не применять кислотные флюсы при длительном хранении покрываемой детали. Подготовка поверхности алюминиевой детали В предварительную обработку детали входит: обезжиривание, удаление окислов и окалин. Помимо этого, такая обработка используется для изготовления металлических листов, лент и других деталей. Хорошая адгезия сплава к покрываемой поверхности зависит от качества предварительной подготовки поверхности изделия. Существует три наиболее востребованных методов подготовки поверхности перед гальваническим покрытием: 1) цинкатный метод, 2) анодирование в фосфорной кислоте, 3) предварительное электролитическое осаждение цинковых или латунных покрытий. 2.2.1.1. Цинкатный метод Данный метод заключается в погружении деталей в раствор цинката натрия (примерно на 30-60 секунд). В результате окисная пленка на поверхности алюминиевой детали растворяется и замещается тонкой пленкой цинка (около 0,1-0,15 мкм), которая не позволяет в дальнейшем повторно окисляться. Реакции, протекающие на анодных участках: Al+3OH-→Al(OH)3+3e, Al(OH)3→AlO2+H2O+H+ Реакции, протекающие на катодных участках: Zn(OH)4→Zn2++4OH-, Zn2++2e→Zn, 2H++2e→2H→H2 Цинковая пленка на поверхности изделия может осаждаться без видимого выделения водорода, т.к. крайняя реакция будет затруднена в следствие высокого перенапряжения H2 на цинке. 2.2.1.2. Анодирование в фосфорной кислоте В результате данного метода образуются более тонкие и пористые окисные пленки, чем при анодировании в H2SO4. Но толщина пленки выше со стороны алюминиевого изделия (барьерный слой), поэтому процесс ведут при повышенных напряжениях (30-60В). Таблица 2 – Условия проведения анодирования в фосфорной кислоте

2.2.1.3. Предварительное электролитическое осаждение цинковых или латунных покрытий В Америке и Англии данный метод широко известен под названием фогт-процесс. Суть его состоит в том, что сначала на алюминиевые детали наносят тонкий слой цинковых и латунных покрытий.     промывка латунирование Тщательная промывка цинкование Схема процесса:            Промывка Никелирование (в растворе без хлоридов) Нейтрализация в слабом растворе винной кислоты  Нагрев деталей при 200-250°С (30мин)  Технологическая схема осаждения сплава Технологическая схема покрытия поверхности сплавом олово-висмут представлена в таблице 3. Таблица 3 - Технологическая схема осаждения сплава Sn-Bi

Сложности при покрытии В процессе получения сплава олово-висмут могут образовываться коллоидные частицы Sn4+, которые не задерживаются в фильтрах и легко проходят через них. Это негативно влияет на процесс образования покрытия детали сплавом Sn-Bi. В таблице 4 рассмотрены неполадки при покрытии поверхности изделия сплавом Sn-Bi и способы их устранения. Таблица 4 – Виды неполадок и методы борьбы с ними при покрытии поверхности сплавом Sn-Bi.

ЗаключениеВ ходе работы были изучены свойства сплава Sn-Bi, его особенность осаждения на поверхность детали. Также были рассмотрены причины неполадок при покрытии сплавом олово-висмут и способы их устранения. По результатам проведенной работы можно сказать, что сернокислый электролит является оптимальным для покрытия изделий сплавом олово-висмут. Список литературыCITATION Гре17 \l 1049 : , (1), CITATION Кал19 \l 1049 : , (2), CITATION Бек66 \l 1049 : , (3), CITATION Аве10 \l 1049 : , (4), CITATION htt \l 1049 : , (5), CITATION htt \l 1049 : , (5), | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||