КУрсовой проект. КУРСАЧ. Пояснительная записка мдк 01. 01. Основы конструкторской деятельности

Скачать 1.36 Mb. Скачать 1.36 Mb.

|

|

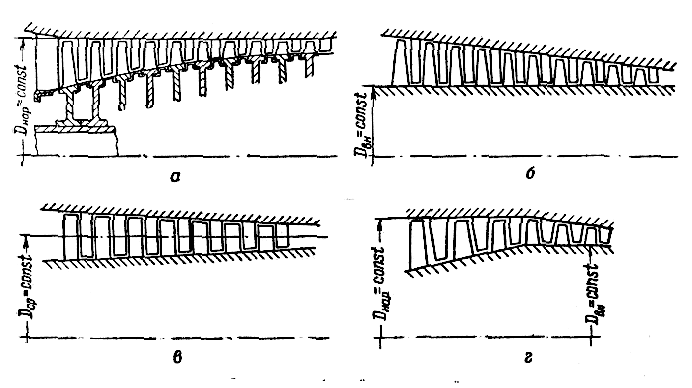

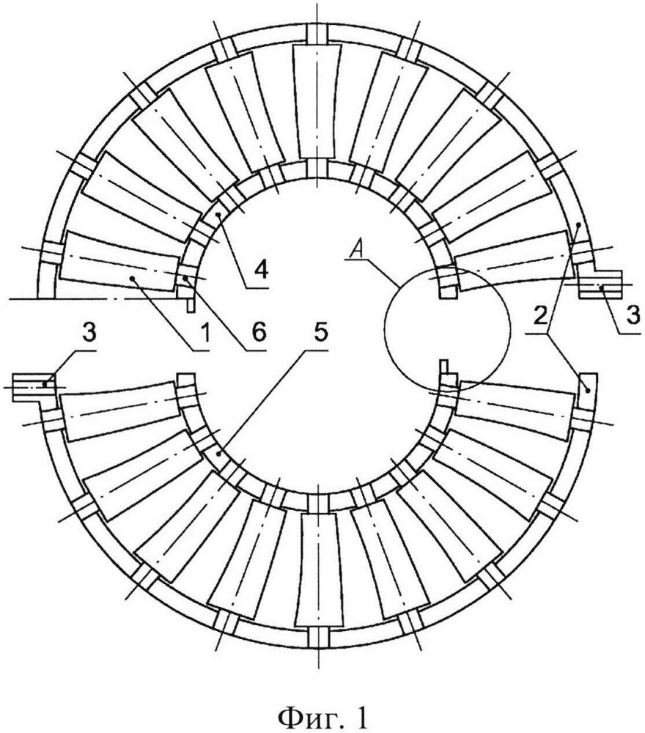

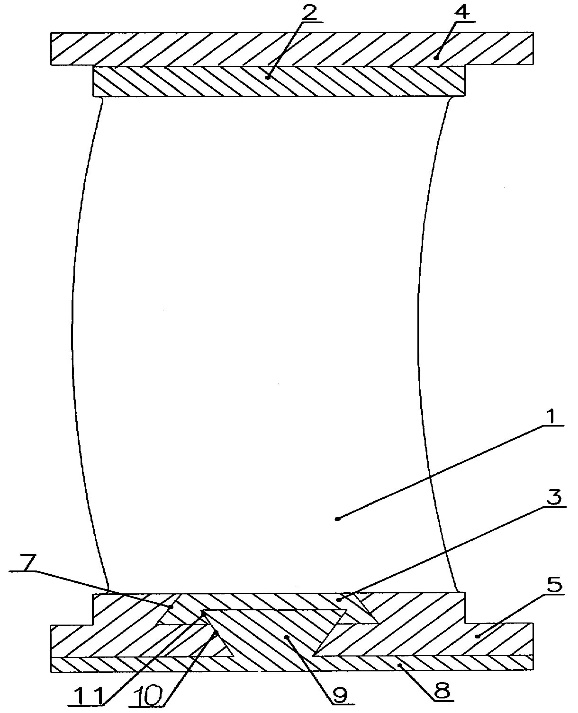

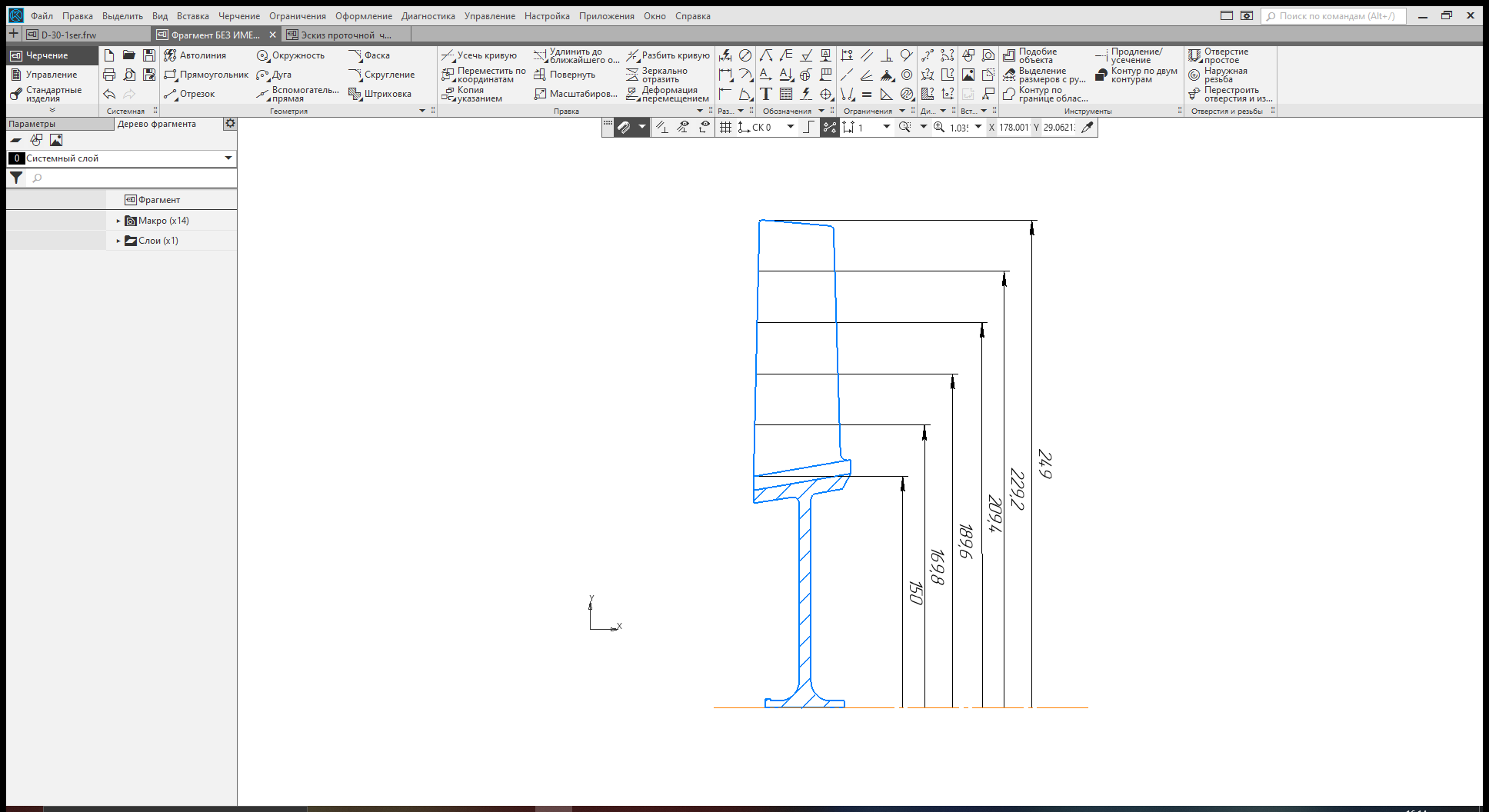

Краевое государственное автономное профессиональное образовательное учреждение «Пермский авиационный техникум им. А.Д. Швецова» КУРСОВОЙ ПРОЕКТПояснительная записка МДК 01.01. «Основы конструкторской деятельности» Проектирование осевого компрессора высокого давления двигателя Д-30 АТКП. 24.02.02.19.118.ПЗ Преподаватель ______________________________________________ А.Г. Пьянкова (подпись, дата) Студент, гр. АД-19-1 __________________________________________ Е.С. Худышев (подпись, дата) 2022 Краевое государственное автономное профессиональное образовательное учреждение «Пермский авиационный техникум им. А.Д. Швецова» ЗАДАНИЕ на курсовое проектирование по дисциплине «МДК 01.01. Основы конструкторской деятельности» специальность 24.02.02 «Производство авиационных двигателей» Студенту группы ___ АД-19-1 _____ Худышеву Евгению Станиславовичу шифр группы фамилия, имя, отчество Тема проекта: Проектирование осевого компрессора высокого давления двигателя Д-30 Исходные данные: Fвх=0,13 (м2), Fвых=0,45 (м2), i=9, n=8000 (об/мин), Рвх=6,5  104 (Н/м2), Рвых=7,8 104 (Н/м2), Рвых=7,8 104 (Н/м2)._________________________________ 104 (Н/м2)._________________________________Содержание пояснительной записки Введение 1. Описание конструкции компрессора высокого давления 1.1 Выбор формы и профиля проточной части 2. Расчёт основных параметров компрессора 2.1 Определение диаметральных размеров на входе в 1 ступень 2.2 Определение диаметральных размеров на выходе из посл. Ступеней 2.3 Определение ширины лопаток 2.4 Определение осевых и радиальных зазоров 3. Описание ротора компрессора 3.1 Выбор типа замков крепления лопаток 3.2 Выбор типа элементов фиксации от осевого/радиального перемещения 4. Описание опор ротора 4.1 Выбор подшипников передней и задней опоры 4.2 Выбор типа масляных уплотнений 4.3 Определение способа смазки подшипников 5. Описание корпуса компрессора с ВНА, НА и СА 5.1 Выбор типа корпуса компрессора 5.2 Выбор конструкции ВНА 5.3 Выбор конструкции НА 5.4 Выбор типа СА 6. Выбор типа воздушных уплотнений для уменьшения радиальных зазоров 7. Выбор противопомпажных устройств 8. Выбор способа центровки элементов роторной части 9. Расчет рабочей лопатки на прочность и растяжение Заключение Литература 2 Содержание графической части 2.1 Рабочий чертеж компрессора высокого давления АТКП… 2.2 Спецификация Задание рассмотрено на заседании ЦМК АД и СТ (протокол № ____ от ___________) Председатель комиссии ________________________________________ Пьянкова А.Г. подпись, дата Руководитель работы (проекта) __________________________________Пьянкова А.Г. подпись, дата Исполнитель работы (проекта) __________________________________ Худышев Е.С. подпись, дата Дата выдачи задания __________________________________________________2022 г. Дата окончания выполнения работы _____________________________________2022 г. СодержаниеКУРСОВОЙ ПРОЕКТ 1 Введение 5 Раздел 1 7 Описание конструкции компрессора высокого давления 7 1.1 Выбор формы и профиля проточной части 8 Раздел 2 9 Расчет основных параметров компрессора. 9 Раздел 3 13 Описание ротора компрессора 13 3.1 Выбор типа замков крепления лопаток 14 3.2 Выбор типа элементов фиксации от ос/рад. перемещения 14 Раздел 4 16 Описание опор ротора 16 4.1 Выбор подшипников передней и задней опоры 17 4.2 Выбор типа масляных уплотнений 18 4.3 Определение способа смазки подшипников 19 Раздел 5. Описание корпуса компрессора с ВНА, НА и СА 21 Выбор типа корпуса компрессора 21 5.1 Выбор конструкции ВНА 21 5.1 Выбор конструкции НА 23 5.2 Выбор типа СА 24 Раздел 6 26 Выбор типа воздушных уплотнений для уменьшения радиальных зазоров 26 Раздел 7 27 Выбор противопомпажных устройств 27 Раздел 8 28 Выбор способа центровки элементов роторной части 28 Раздел 9 29 Расчет лопаток на прочность и растяжение. 29 Заключение 32 Список литературы 33 ВведениеАвиация - это деятельность, связанная с механическим полетом и авиастроением. Самолеты включают в себя неподвижные и винтокрылые типы, трансформируемые крылья, бескрылые подъемные тела, а также более легкие, чем воздух, суда, такие как воздушные шары и дирижабли. Авиация началась в 18 веке с разработки воздушного шара-аппарата, способного вытеснять атмосферу за счет плавучести. Некоторые из наиболее значительных достижений в авиационной технике были достигнуты с управляемым планерным полетом Отто Лилиенталя в 1896 году; затем большой шаг по значимости был сделан со строительством первого силового самолета братьями Райт в начале 1900-х годов. С тех пор авиация претерпела технологическую революцию благодаря появлению реактивного самолета, который стал основным видом транспорта во всем мире. Самолёт (устар. аэроплан) — воздушное судно тяжелее воздуха, предназначенное для полётов в атмосфере с помощью силовой установки, создающей тягу и неподвижного относительно других частей аппарата крыла, создающего подъёмную силу. От дирижабля и аэростата самолёт отличается тем, что использует аэродинамический, а не аэростатический способ создания подъёмной силы. Двигатель является главным элементом силовой установки машины. История авиационных двигателей в России началась с поршневого двигателя с воздушным винтом. Качества такого двигателя со временем перестали удовлетворять требованиям летательных аппаратов. Вскоре они были заменены на современные воздушно-реактивные двигатели. Любая машина состоит из множества систем. Например, в конструкцию летательного аппарата входят топливная система, система охлаждения, масляная система и др. Одной из главных систем является энергетическая, а точнее силовая установка (СУ). Именно двигатель является основным элементом СУ. Что же такое двигатель? Двигатель – это тепловая машина, преобразующая энергию топлива в кинетическую энергию реактивной струи и механическую работу на валу двигателя. Существует множество видов и типов двигателей. Но все двигатели обладают качествами, которые определяют качества тех машин, в которые они устанавливаются. Развитие двигателестроения определяет технический прогресс станы. Например, турбореактивный двухконтурный газотурбинный двигатель Д-30 для ближнемагистрального пассажирского самолета Ту-134 был создан в 1964 году. В 1966 году двигатель был запущен в серийное производство. Двигатель Д-30 имеет двухкаскадный компрессор, трубчато-кольцевую камеру сгорания, четырехступенчатую турбину. В Д-30 впервые в практике отечественного двигателестроения были применены охлаждаемые рабочие лопатки первой ступени турбины из новейших для того времени жаропрочных материалов и реактивное сопло с лепестковым смесителем. По своим технико-экономическим показателям двигатель Д-30 находился на уровне лучших мировых образцов своего класса. Цель курсового проекта: Проектирование осевого компрессора по исходным данным Задачи: Произвести расчеты проточной части Выполнить эскиз проточной части КВД Определить нагрузки, действующие на двигатель Провести подбор элементов роторной и статорной части Провести подбор систем для функционирования компрессора. Раздел 1Описание конструкции компрессора высокого давленияКВД (рис.1) состоит из следующих основных узлов: ВНА, корпуса направляющими аппаратами и рабочими колёсами, направляющего аппарата, ротора, корпуса перепуска воздуха, кожухов, передней и задней опоры. ВНА - входной направляющий аппарат служит для создания наиболее выгодного направления потока воздуха на входе в рабочее колесо и этим улучшает работу первой ступени. Попадая в каналы, образуемые лопатками входного устройства, частицы воздуха измеряют направление движения – они отклоняются в сторону вращения рабочего колеса. Энергия, получаемая рабочим колесом, расходуется на сжатие воздуха, на увеличение его скоростной энергии и на преодоление гидравлических потерь в каналах между рабочими лопатками. НА - служит для преобразования части кинетической энергии потока в потенциальную, изменяя направления потока за рабочим колесом данной ступени для подачи воздуха к рабочему колесу следующей ступени под необходимым углом. Ротор - представляет собой сложную конструкцию, состоящую из барабанно-дисковых элементов компрессора и турбины, собственно вала и цапф.   Рисунок 1. Компрессор высокого давления Опоры ГТД - предназначены для фиксации ротора в силовом корпусе. Они передают осевые и радиальные нагрузки, возникающие на роторе в процессе работы двигателя, через корпус на узлы крепления. Опоры должны обеспечивать вращения ротора с минимальным трением. 1.1 Выбор формы и профиля проточной частиВ проточной части с постоянным внутренним диаметром (рис.2) dв = constступени, при прочих равных условиях, можно сообщить газу меньшую работу, чем в предыдущем случае, тогда лопатки последних ступеней будут несколько длиннее, а значит меньше концевые потери; поэтому КПД компрессоров с такой проточной частью больше, чем с dн = const. Недостатком является: Средний диаметр уменьшается от ступени к ступени, что приводит к уменьшению средней окружной скорости и напорности ступеней.  Рисунок 2. Проточная часть с постоянным внутренним диаметром Раздел 2Расчет основных параметров компрессора.Диаметр колеса:  (1)    (2) Диаметр втулки:   Диаметральные размеры на выходе из 10 ступени:  (3) Dкол. вых=  Dкол. вых =0.38м Высота и ширина лопаток на внутреннем диаметре:   (5) (4)     Ширина промежуточных лопаток определена с помощью графика 1  Определение осевых и радиальных зазоров: Находим формулу для расчёта радиальных зазоров и таблицу с данными, характеризующие удельные величины зазоров:  Таблица 1- Наименьшие и наибольшие удельные величины зазоров

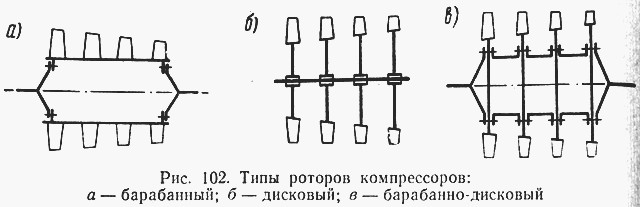

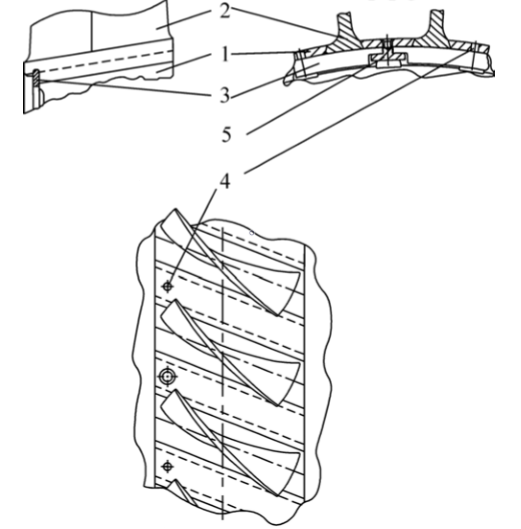

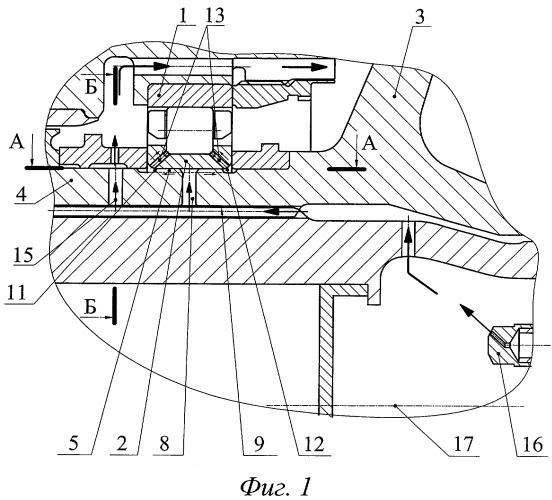

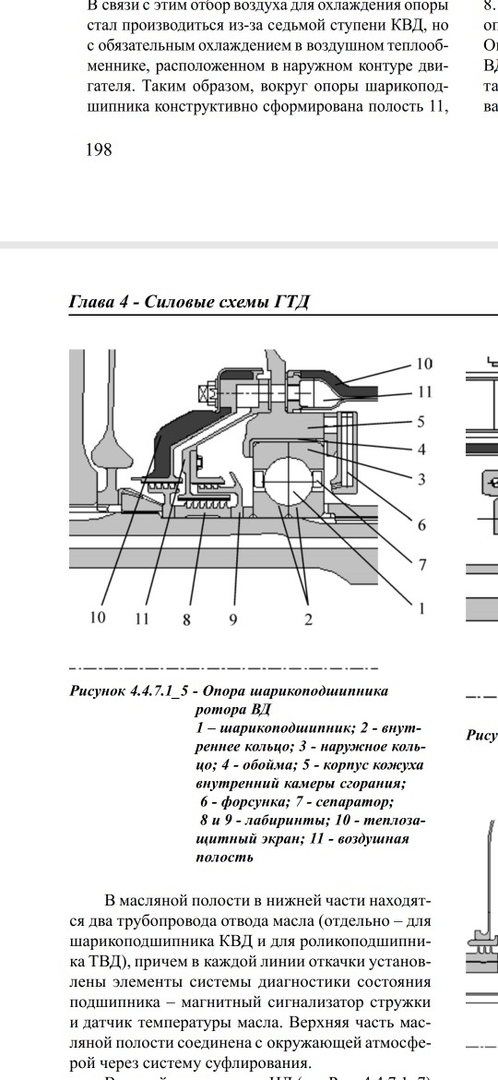

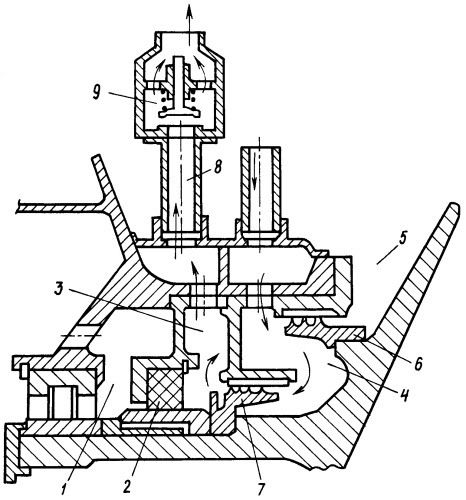

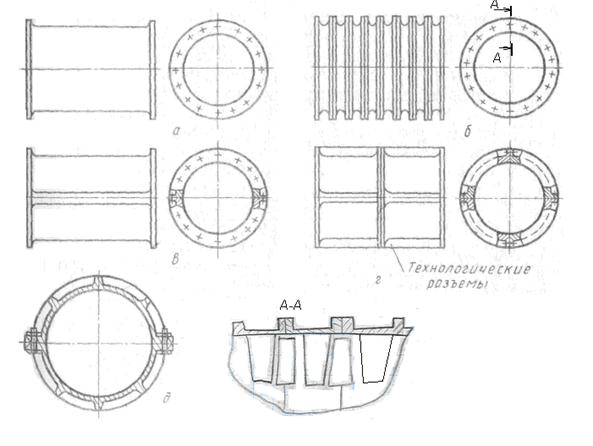

Рис. 4 Из таблицы выбираем данные, подходящие к компрессору: для I ступени было выбрано значение 0.42, для средней ступени – 1.81, для последней ступени – 2.77.     Определить величины радиальных зазоров для промежуточных ступеней можно с помощью графика (График. 2).   2=0.75 2=0.75   3=1.1 3=1.1   4=1.44 4=1.44   6=2.04 6=2.04   7=2.3 7=2.3   8=2.54 8=2.54  Ширину осевого зазора рекомендуется брать 15-20% от ширины лопатки. С I по II ступень – 15%, III ступень – 16%, с IV по VII ступень – 17%, VIII ступень – 18.5%, с IX ступень – 20%. Soc1 = 4.275 мм Soc2 = 4.422 мм Soc3 = 4.874 мм Soc4 = 5.345 мм Soc5 = 5.511 мм Soc6 = 5.678 мм Soc7 = 5.845 мм Soc8 = 6.542 мм Soc9 = 7.268 мм Раздел 3Описание ротора компрессораЧтобы подобрать тип ротора, нужно рассчитать его окружную скорость по формуле: UI  UI   Исходя из расчётов можно определить, что ротор лучше сделать барабанно-дискового типа (рис 3.) Ротор компрессора смешанного типа состоит из вала, девяти рабочих колёс, деталей крепления и лабиринтного уплотнения. Данный ротор имеет большую жёсткость, высокую частоту вращения, высокую окружную скорость. Его недостатками являются высокая удельная масса и сложность конструкции. Ротор будет иметь неразъёмное соединение. В неразъёмных роторах секции соединяются при помощи радиальных штифтов, натяга и методом напрессовки. Главным недостатками ротора является неразъёмность конструкции в условиях эксплуатации. Исходя из расчётов можно определить, что ротор лучше сделать барабанно-дискового типа (рис 3.) Ротор компрессора смешанного типа состоит из вала, девяти рабочих колёс, деталей крепления и лабиринтного уплотнения. Данный ротор имеет большую жёсткость, высокую частоту вращения, высокую окружную скорость. Его недостатками являются высокая удельная масса и сложность конструкции. Ротор будет иметь неразъёмное соединение. В неразъёмных роторах секции соединяются при помощи радиальных штифтов, натяга и методом напрессовки. Главным недостатками ротора является неразъёмность конструкции в условиях эксплуатации. Рисунок 3. Пример ротора смешанного типа 3.1 Выбор типа замков крепления лопаток  Рисунок 4. Крепление типа «ласточкин хвост» Наиболее распространённым креплением рабочих лопаток в диске в компрессоре является крепление типа «ласточкин хвост» (рис. 4). Такой вид крепления в профиле выглядит как трапеция. Также он может иметь разные поверхности и для данного компрессора имеет плоскую сопрягаемую поверхность. 3.2 Выбор типа элементов фиксации от ос/рад. перемещенияФиксация рабочих лопаток от осевых и радиальных перемещений производиться с помощью разрезного контровочного кольца 3 установленного в канавку, проточенную в диске 1 и лопатках 2. При кручении ротора двигателя оно прижимается к лопаткам благодаря центробежной силе, а от перемещения в окружном направление фиксируется стопором 5 за обод диска. Для сжатия кольца при демонтаже лопаток из колеса в диске выполнены специальные отверстия 4 (рис.5).  Рисунок 5. Фиксация лопаток с помощью разрезного контровочного кольца Рисунок 5. Фиксация лопаток с помощью разрезного контровочного кольцаРаздел 4Описание опор ротораВсе подшипники в ГТД выполнены в виде подшипников качения и имеют следующие плюсы: низкий коэффициент трения, надёжная работа при больших числах оборотов, малые размеры подшипника по длине. Минусами подшипников качения является следующее: большой радиальный размер и больший вес. Передняя опора КВД (рис.6) предназначена для компенсации радиальных усилий и соединения роторной и статорной части. Опора состоит из роликового подшипника, форсуночные отверстия, внутренняя обойма и форсунки. Роликоподшипник предназначен для компенсации радиальных усилий и закрепления роторной части. Внутренняя обойма закрепляет рабочее тело. Маслянные каналы предназначены для подвода масла. Радиальные маслоподводящие отверстия подводят масло к маслянным каналам. Форсуночные отверстия подводят масло непосредственно к рабочему телу.   Рисунок 6. Передняя опора КВД 1-роликовый подшипник; 2-внутренняя обойма; 3-вал; 4-ротор; 5-масляные каналы; 6-радиальные маслоподводящие отверстия; 7-внутренняя поверхность; 8 и 9-кольцевые канавки; 10-форсуночные отверстия; 11-дополнительные отверстия для перепуска масла мимо подшипника; 12–форсунка для подвода масла внутрь вала; 13-продольная ось ротора. 4.1 Выбор подшипников передней и задней опорыВ передней опоре ротора будет установлен роликовый подшипник для компенсации радиальных усилий. Задняя опора КВД предназначена для компенсации осевых усилий и соединения роторной и статорной части.  Опора состоит из масляного демпфера, шарикоподшипника, форсунки с буртиком, регулировочного кольца с гайкой для фиксации внутренней обоймы подшипника и лабиринтного уплотнения. Опора состоит из масляного демпфера, шарикоподшипника, форсунки с буртиком, регулировочного кольца с гайкой для фиксации внутренней обоймы подшипника и лабиринтного уплотнения. Рисунок 7. Задняя опора 1 – шарикоподшипник; 2 – внутреннее кольцо; 3 – наружное кольцо; 4 – обойма; 5 – кожух корпуса внутренней камеры сгорания; 6 – форсунка; 7 – сепаратор; 8 и 9 – лабиринты; 10 – теплозащитный экран; 11 – воздушная полость | ||||||||||||||

(м2)

(м2) (м)

(м) (м2)

(м2) (м2)

(м2) (м2)

(м2) (м2)

(м2) :

:

:

: Рµ = Рµ1+ Рµ2+ Рµ3+ Рµ4+ Рµ5

Рµ = Рµ1+ Рµ2+ Рµ3+ Рµ4+ Рµ5 ):

):

= 18,54 МПа

= 18,54 МПа