метрология. Пр и непроходного не, зачастую совмещённых. Деталь считается годной, если под собственным весом или действием силы, равной весу, проходной калибр проходит, а непроходной не проходит по проверяемым поверхностям. Проходной стороной пр

Скачать 1.28 Mb. Скачать 1.28 Mb.

|

|

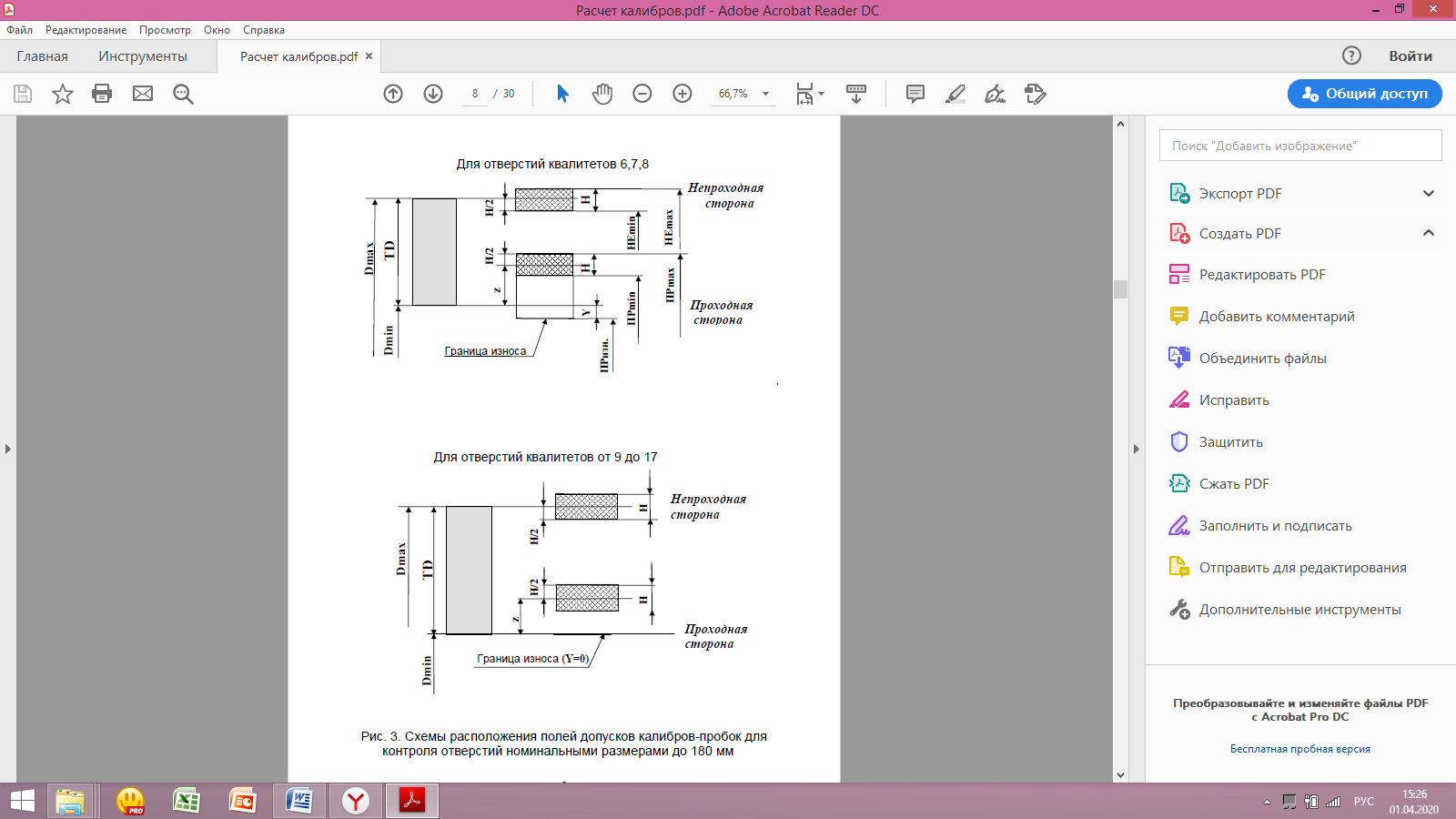

1. Цель работы – изучение сущности контроля деталей гладкими калибрами и методики расчета их предельных и исполнительных размеров. 2. Общие сведения Для выполнения операций технического контроля в условиях массового и крупносерийного производства широко используют калибры. 2.1. Калибры – это бесшкальные измерительные инструменты, предназначенные для контроля размеров элементов деталей, их геометрической формы и взаимного расположения. В зависимости от формы контролируемой поверхности различают калибры гладкие, резьбовые, шлицевые, шпоночные, конусные и профильные. В массовом и серийном производствах наиболее распространен контроль размеров деталей гладкими калибрами, называемыми часто предельными. Гладкие калибры (рис.1) имеют гладкую рабочую поверхность: плоскую, цилиндрическую, коническую или сферическую.  При массовом и крупносерийном производстве контроль точности изготовления валов выполняется скобами, отверстий – пробками. Комплекты калибров для контроля готовых изделий состоят из проходного ПР и непроходного НЕ, зачастую совмещённых. Деталь считается годной, если под собственным весом или действием силы, равной весу, проходной калибр проходит, а непроходной – не проходит по проверяемым поверхностям. Проходной стороной ПР калибров контролируют проходной предел – максимальный предельный размер dmax валов и минимальный предельный размер Dmin у отверстий, т. е. размеры, соответствующие максимуму материала деталей. Непроходной стороной НЕ калибров контролируют непроходной предел минимальный предельный размер dmin, валов и максимальный предельный размер Dmax отверстий, т. е. размеры, соответствующие минимуму материала деталей. Таким образом, c помощью калибров нельзя определить действительные размеры контролируемых элементов деталей, можно только установить находятся ли их действительные размеры в пределах заданного поля допуска. ГОСТ 24851-81 устанавливает 12 видов нерегулируемых калибров, каждому из которых присвоены соответствующее наименование, свой номер и указывается его сфера применения. 2.2. Допуски калибров ГОСТ 24853-81 устанавливает допуски и отклонения на гладкие калибры для контроля отверстий и валов до 500 мм, изготовленных с точностью от 6- го до 17- го квалитетов. 3.Расчет предельных и исполнительных размеров гладких калибров Отклонения и допуски калибров располагают относительно их номинальных размеров. Номинальным размером калибра является тот предельный размер детали, который контролируется данным калибром. 3.1.Расчет предельных и исполнительных размеров гладких калибров для контроля отверстий (калибров-пробок)    3.2. Расчет предельных и исполнительных размеров гладких калибров для контроля валов (калибров-скоб)    4. Пример расчета калибров В качестве примера для расчета калибров выбираем гладкое цилиндрическое сопряжение Ø34Н7/k6. 1. Определяем предельные отклонения и размеры отверстияØ34Н7: IT7, TD= 25 мкм, Верхнее предельное отклонение размера отверстия: ES = +25 мкм; Нижнее предельное отклонение размера отверстия: ЕI = 0, Наибольший предельный размер отверстия: Dmax = 34,000 + 0,025 = 34,025 мм; Наименьший предельный размер отверстия: Dmin = 34,000 + 0 = 34,000 мм. 2. Определяем предельные отклонения и размеры вала Ø34k6. IT6; Td= 16 мкм, Верхнее предельное отклонение размера вала: es = +18 мкм; Нижнее предельное отклонение размера вала: ei = +2 мкм, Наибольший предельный размер вала: dmax= 34,000 + 0,018 = 34,018 мм; Наименьший предельный размер вала: dmin= 34,000 + 0,002 = 34,002 мм; 3. В соответствии с выбранной схемой расположения полей допусков калибров для контроля отверстия Ø34Н7 определяем числовые значения параметров H, Z, Y (табл. 2 ГОСТ 24853-81). H = 4 мкм – допуск на изготовление калибров; Z = 3,5 мкм – отклонение середины поля допуска на изготовление проходного калибра; Y = 3 мкм – допустимый выход размера изношенного проходного калибра за границу поля допуска отверстия. Определяем предельные и исполнительные размеры пробок ПР и НЕ по формулам из ГОСТ 24853-81 . 3.1 Проходная сторона (ПР): ПРmin = Dmin + z - H / 2 = 34,000 + 0,0035 - 0,004 /2 = 34,0015 мм ; ПРmax = Dmin + z + H / 2 = 34,000 + 0,0035 + 0,004 /2 = 34,0055 мм ; ПРизн = Dmin - y = 34 – 0,003 = 33,997 мм Исполнительный размер проходной стороны пробки: ПРисп = ПРmax -Н = 34,0055-0,004 мм . 3.2 Непроходная сторона (НЕ): НЕmin = Dmax - H / 2 = 34,025 - 0,004 /2 = 34,023 мм ; НЕ max = Dmax + H / 2 = 34,025 + 0,004 /2 = 34,027 мм ; Исполнительный размер непроходной пробки: НЕ исп = НЕ max-Н = 34,027-0,004 мм . Строим схемы расположения полей допусков калибров для контроля отверстия Ø34Н7 (рис.6).  Рис.6. Схема расположения полей допусков калибров для контроля отверстия Ø34Н7 Рассчитываем предельные (табл. 1 ГОСТ 24853) и исполнительные размеры калибров для контроля отверстия Ø34Н7, и результаты сводим в табл. 1. Таблица 1. Предельные и исполнительные размеры калибров-пробок

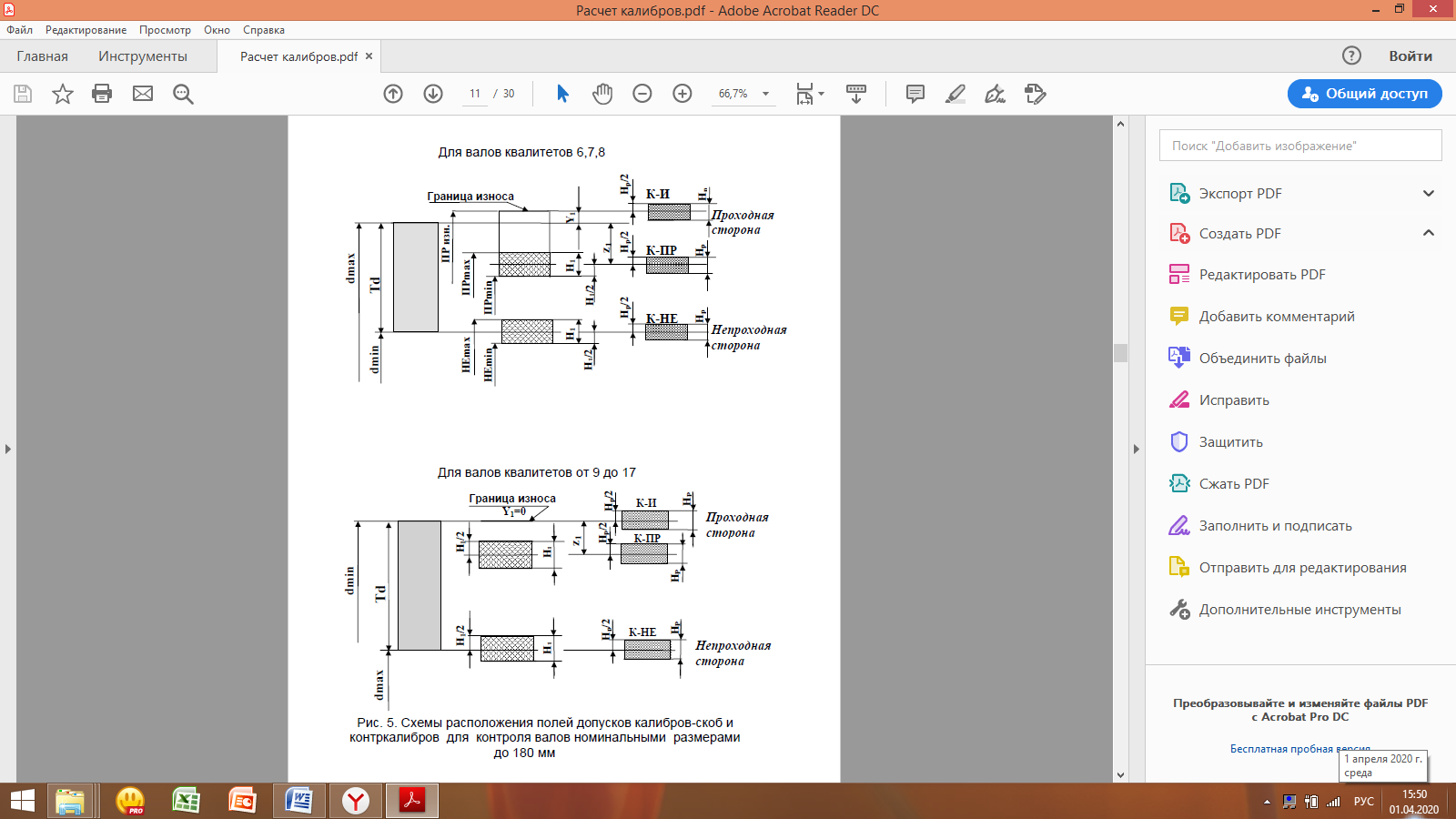

4. В соответствии со схемой расположения полей допусков калибров для контроля вала Ø34k6 определяем числовые значения параметров H1, Z1, Y1 (табл. 2 ГОСТ 24853-81): H1 = 4 мкм – допуск на изготовление калибров; Z1 = 3,5 мкм – отклонение середины поля допуска на изготовление проходного калибра; Y1 = 3 мкм – допустимый выход размера изношенного проходного калибра за границу поля допуска вала; Строим схемы расположения полей допусков калибров для контроля Ø34k6 (рис.7). 4.1 Проходная сторона (ПР): ПРmin = dmax – z1 – H1 / 2 = 34,018 - 0,0035 - 0,004 /2 = 34,0125 мм ; ПРmax = dmax – z1 + H1 / 2 = 34,018 - 0,0035 + 0,004 /2 = 34,0165 мм ; ПРизн = dmax + y1 = 34,018 + 0,003 = 34,021 мм Исполнительный размер проходной стороны скобы: ПРисп = ПРmшт +Н1 = 34,0125+0,004 мм . 4.2 Непроходная сторона (НЕ): НЕmin = dmin – H1 / 2 = 34,002 - 0,004 /2 = 34,000 мм ; НЕ max = dmin + H / 2 = 34,002 + 0,004 /2 = 34,004 мм ; Исполнительный размер непроходной пробки: НЕ исп = НЕ min-Н1 = 34,000+0,004 мм .  Рис.7. Схема расположения полей допусков калибров для контроля вала Ø34k6 Рассчитываем предельные (табл. 1 ГОСТ 24853) и исполнительные размеры калибров для контроля вала Ø34k6, и результаты сводим в табл. 2. Таблица 2. Предельные и исполнительные размеры калибров-скоб

5. Задание на самостоятельную работу По вариантам выданных ранее посадок (см. Практическое занятие № 1) провести расчет калибров и построить поля допусков.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||