Конспект лекций по технологии машиностроения. 1. Технология изготовления валов 3 Способы получения заготовок валов 3

Скачать 3.82 Mb. Скачать 3.82 Mb.

|

|

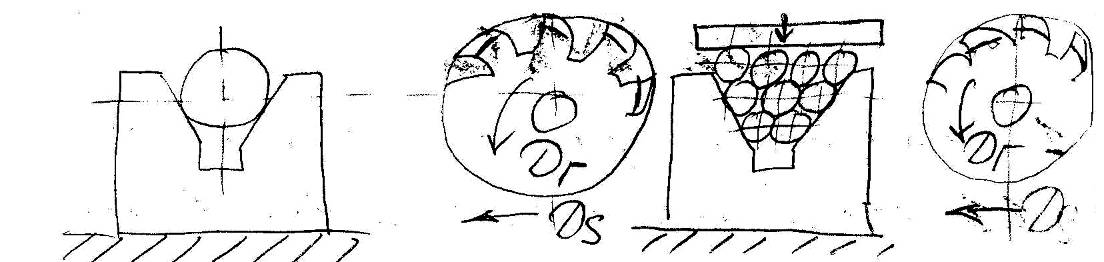

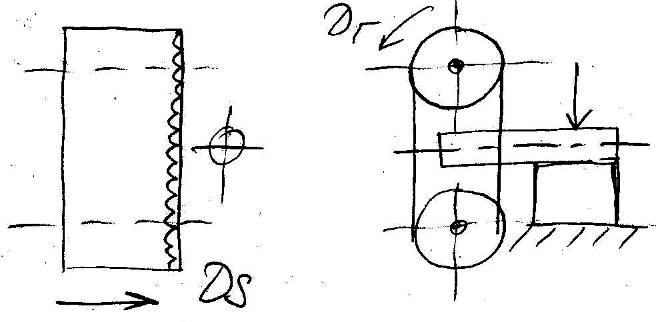

Содержание 1. Технология изготовления валов 3 1.1. Способы получения заготовок валов 3 1.2. Типовой техпроцесс обработки ступенчатых валов в крупносерийном или массовом производстве 5 1.2.1. Обработка торцов вала и центрирование 5 1.2.2. Обтачивание валов 6 1.2.3. Отделочная обработка наружных цилиндрических поверхностей 10 1.2.2.1. Тонкое точение 10 1.2.2.2. Шлифование 10 1.2.3.3. Полирование и суперфиниш 14 1.2.4. Обработка резьбы 15 1.2.4.1. Нарезание резьбы резцами и гребенками 15 1.2.4.2. Фрезерование резьбы охватывающей резцовой головкой 17 1.2.4.3. Нарезание резьбы плашками и самораскрывающимися головками 17 1.2.4.4. Фрезерование резьбы дисковыми и гребенчатыми (групповыми) фрезами 18 1.2.4.5. Накатывание резьбы 19 2. Технология изготовления корпусных деталей 20 2.1. Технические требования к корпусным деталям 20 2.2. Предварительная обработка корпусов 21 2.3. Базирование заготовок корпусов 22 2.4. Типовой маршрут обработки корпуса 23 2.5. Обработка плоскостей корпусов 24 2.6. Обработка отверстий корпусных деталей 25 2.6.1. Оборудование для обработки отверстий 25 2.6.2. Обработка отверстий в единичном и мелкосерийном производствах 26 2.6.3. Обработка отверстий в серийном и массовом производствах 26 2.6.4. Инструменты для обработки отверстий 29 2.6.5. Условия работы многолезвийного инструмента 30 2.6.6. Отделочная обработка отверстий 31 2.7. Контроль корпусных деталей 33 3. Изготовление зубчатых колес 33 3.1. Методы обработки зубьев цилиндрических зубчатых колес 35 3.2. Основные направления повышения производительности червячного зубофрезерования 38 3.2.1. Возможности увеличения скорости главного движения резания 38 3.2.2. Возможность уменьшения длины рабочего хода фрезы 39 3.2.3. Увеличение числа заходов фрезы с целью повышения производительности 40 3.2.4. Повышение производительности зубофрезерования при использовании фрез с нестандартной геометрией режущей части 41 3.3. Возможности повышения эксплуатационных характеристик процесса червячного зубофрезерования. 42 3.4. Основные направления повышения производительности зубодолбления 44 3.5. Базирование заготовок при нарезании зубьев и обработка поверхностей, являющихся базами. 46 3.6. Отделка баз заготовок зубчатых колес после термической обработки 48 3.7. Чистовая обработка (отделка зубьев) 49 3.7.1. Шевингование зубчатых колес 50 3.7.2. Прикатывание зубчатых колес 52 3.7.3. Зубошлифование 53 3.7.4. Хонингование зубчатых колес 58 3.8. Контроль цилиндрических зубчатых колес 59 4. Изготовление конических зубчатых колес 61 4.1. Черновое нарезание конических прямозубых колес дисковыми модульными фрезами по методу копирования 61 4.2. Строгание зубьев прямозубых конических колес 63 4.3. Обработка конических прямозубых колес двумя дисковыми фрезами 64 4.4. Круговое протягивание прямых зубьев конических колес 66 4.5. Отделка конических колес с прямыми зубьями 67 4.6. Изготовление конических колес с круговыми и циклоидальными зубьями 68 4.7. Обработка баз конических зубчатых колес после термообработки 71 4.8. Шлифование круговых зубьев конических колес 72 5. Изготовление червяков и червячных зубчатых колес 74 5.1.1. 75 5.1.2. Фрезерование червяков 76 5.1.3. Накатывание витков червяка 78 5.1.4. Отделочная обработка червяков 78 5.1.5. Обработка зубьев червячных колес 80 5.1.6. Технологические аспекты выбора рационального червячного зацепления 84 6. Сборка машин 86 6.1. Методы достижения точности замыкающего звена и расчета размерных цепей 86 6.1.1. Метод полной взаимозаменяемости 87 6.1.2. Метод неполной взаимозаменяемости 89 6.1.3. Метод групповой взаимозаменяемости 90 6.1.4. Методы компенсации 91 1. Технология изготовления валов1.1. Способы получения заготовок валовВ мелкосерийном и единичном производстве, а также при изготовлении валов с незначительными перепадами ступеней, заготовки валов получают разрезанием прутков. При увеличении объема производства, а также при изготовлении валов со сложной конфигурацией и значительными перепадами диаметров ступеней заготовки целесообразно получать литьем и методами пластической деформации (ковка, штамповка, периодическая прокатка и т.п.). Это позволяет уменьшить припуски на обработку, трудоемкость и стоимость обработки резанием. Выбор способа получения заготовки производится на основании технико-экономического анализа. Иногда применение кованых и штампованных заготовок объясняется повышенными требованиями к механическим свойствам сплавов. В заготовительных цехах и отделениях обычно выполняют правку заготовок, обработку (обдирку) прутков по наружной поверхности и разрезание. Правка устраняет искривление оси заготовки, она производится на прессах или специальных станках. Для обработки наружной поверхности прутков применяют специальные станки. В кузнечно-прессовых цехах применяется резка прутков на прессах и ножницах. Эти способы высокопроизводительны, но не обеспечивают высокой точности. Торец заготовки оказывается неровным. Дисковые пилы (рис. 1.1.,а,б) режут прутки по одному и в пакете.  Рис. 1.1. – Схема разрезки прутков дисковой пилой. Приводные ножовки режут прутки ножовочным полотном, которое совершает возвратно-поступательное движение. Ширина реза меньше, чем при использовании дисковых пил, что важно при разрезании дорогостоящих материалов, однако, производительность ножовок ниже. Ленточные пилы (рис. 1.2.) имеют высокую производительность, но отличаются сравнительно высокой стоимостью режущей ленты.  Рис. 1.2. – Схема разрезки прутка ленточной пилой. |