Конспект лекций по технологии машиностроения. 1. Технология изготовления валов 3 Способы получения заготовок валов 3

Скачать 3.82 Mb. Скачать 3.82 Mb.

|

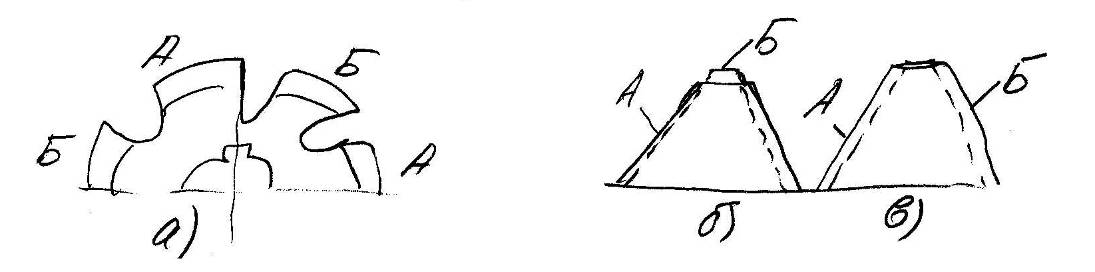

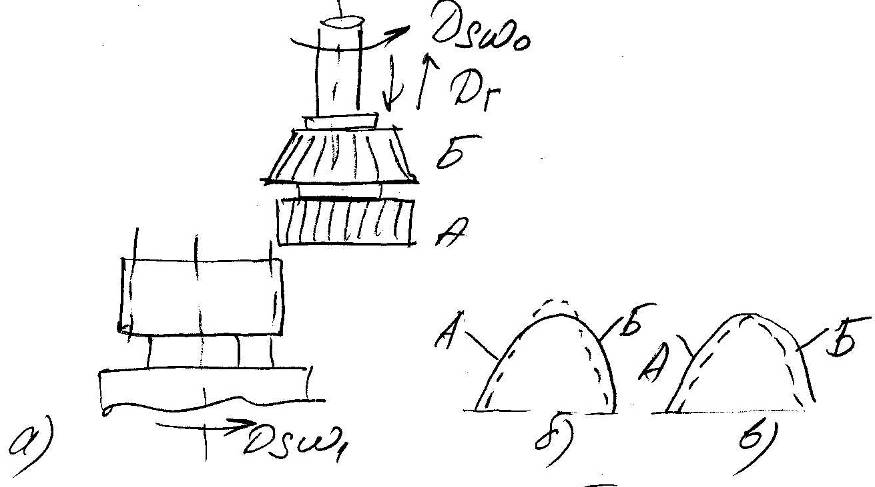

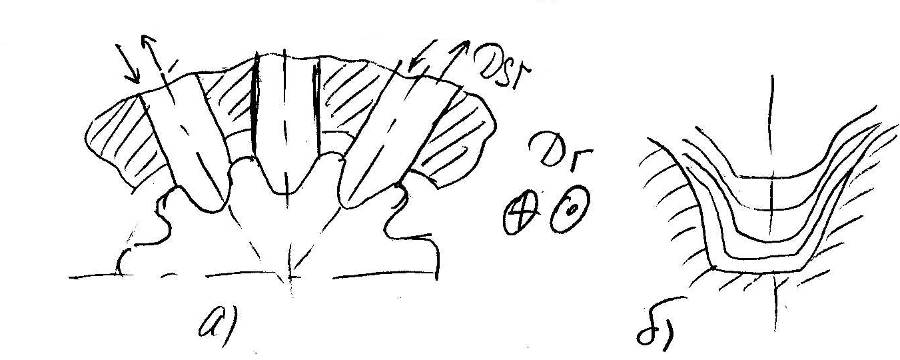

3.3. Возможности повышения эксплуатационных характеристик процесса червячного зубофрезерования.Одним из основных эксплуатационных показателей любого процесса резания является стойкость инструмента. Особенно этот показатель важен в том случае, когда эксплуатируется дорогостоящий инструмент, в частности, червячная фреза. Помимо известных способов повышения стойкости (улучшение инструментальных материалов, назначение рациональных режимов резания, рациональная геометрия режущей части, обильное охлаждение и т.п.) разработаны специальные приемы повышения стойкости червячных фрез. Наибольшее распространение получили такие приемы как диагональное зубофрезерование (рис. 3.9.) и использование червячных фрез с прогрессивной схемой резания. При диагональном зубофрезеровании одновременно с перемещением фрезерного суппорта параллельно оси заготовки осуществляется перемещение фрезы вдоль своей оси.  Рис. 3.9. – Схема диагонального зубофрезерования Совмещение двух подач позволяет непрерывно обновлять режущие лезвия и изменять их загрузку. Это дает возможность выровнять нагрузку, приходящуюся на единицу длины режущего периметра. А в итоге добиться значительного увеличения суммарного периода стойкости инструмента. Дополнительное перемещение фрезы вдоль своей оси учитывается соответствующей настройкой гитары дифференциала станка. Аналогичный эффект повышения стойкости червячных фрез можно получить при дискретном (шаговом) перемещении фрезы вдоль ее оси. Для более полного использования эффекта шагового или непрерывного (диагонального) перемещения фрезы она делается обычно несколько больше той длины, которая рекомендуется стандартами. Использование червячных фрез с прогрессивной схемой резания позволяет распределить нагрузку на боковые и вершинные режущие кромки, таким образом, чтобы исключить появление стружек шевронной формы. Схема фрезерования впадины зубчатого колеса червячной фрезой характеризуется тем, что на определенном этапе работает одновременно обе боковые и вершинные режущие кромки. При этом образуется стружка шевронной формы (рис. 3.8., а). Образование и сход такой стружки затруднены вследствие того, что в местах перехода режущих кромок (на уголках) образуются встречные потоки срезаемого металла. Это приводит к интенсивному износу уголков и прилегающих к ним участков режущих кромок. Червячные фрезы с прогрессивной схемой резания (рис. 3.10.) делаются таким образом, что чередующиеся друг за другом зубья витка имеют стандартную форму и заужены по боковым сторонам с увеличением высоты, либо зубья, выполненные с разводом (рис. 3.10., в).  Рис. 3.10. – Конструкция фрезы с измененной схемой резания. 3.4. Основные направления повышения производительности зубодолбленияПовышение производительности зубодолбления за счет увеличения скорости главного движения резания ограничено допускаемой динамикой станка, инерционной нагрузкой в конце каждого рабочего и вспомогательного ходов долбяка. Также как и при червячном зубофрезеровании, увеличение скорости движения круговой подачи  Рис. 3.11. – Схема ступенчатого долбяка Однако, реализуются эти схемы только при наличии двух расположенных друг за другом долбяков. При этом следует иметь ввиду, что при работе со ступенчатыми долбяками увеличиваются рабочие и вспомогательные ходы, что снижает производительность обработки. Увеличить производительность зубодолбления можно за счет одновременного формообразования всех впадин блоком фасонных резцов, установленных в корпусе головки (рис. 3.12).  Рис. 3.12 – Схема контурного зубодолбления многорезцовой головкой: а – расположение резцов относительно заготовки зубчатого колеса; б – схема врезания впадины Профили резцов совпадают с профилем впадин, а число их равно числу зубьев обрабатываемого колеса, поэтому резцовая головка и резцы проектируются для каждого колеса. Заготовке в процессе обработки сообщают возвратно-поступательное главное движение вдоль её оси. Постепенное вырезание впадины (рис. 3.12., б) происходит за счет прерывистого радиального движения подачи резцов, осуществляемого перед каждым рабочим ходом заготовки. Перед каждым вспомогательным ходом заготовки резцы отводятся во избежании их контакта с обработанной поверхностью. За счет одновременной обработки всех зубьев обеспечивается высокая производительность – 2-4 сек/зуб. Точность обработки во многом определяется точностью изготовления корпуса головки и резцов. Трудность обеспечения высокой точности инструмента существенно ограничивает область применения контурного зубодолбления. Процесс используется лишь для черновой обработки в условиях массового производства. |