Конспект лекций по технологии машиностроения. 1. Технология изготовления валов 3 Способы получения заготовок валов 3

Скачать 3.82 Mb. Скачать 3.82 Mb.

|

3.8. Контроль цилиндрических зубчатых колесПри изготовлении зубчатых колес обычно используют 3 вида контроля: профилактический, производственный и приемочный. Профилактический контроль включает проверку состояния элементов технологической системы: станка, приспособления, инструмента и заготовки до начала обработки. Производственный контроль осуществляют в процессе наладки оборудования и изготовления зубчатых колес. При обнаружении каких-либо отклонений от чертежа в обрабатываемом колесе наладчик или рабочий устраняет источник этого отклонения. Приемочный контроль выполняют по окончании изготовления партии зубчатых колес или выборочно через определенный интервал. В соответствии с ГОСТ 1643-81 установлено 12 степеней точности зубчатых колес. Для каждой степени точности установлены кинематическая точность, плавность работы, площадь контактов зубьев в передаче и бокового зазора. Нормы точности включают соответствующие показатели точности или комплексы показателей, например, кинематическую погрешность зубчатого колеса, радиальное биение зубчатого венца, колебание длины общей нормали и т.д. Показатели или комплексы показателей, проверяемые при приемочном контроле, устанавливает изготовитель зубчатого колеса. Степень и показатели точности зубчатого колеса указаны в таблице его чертежа. При выборе контролируемых показателей необходимо руководствоваться следующими соображениями:

4. Изготовление конических зубчатых колес4.1. Черновое нарезание конических прямозубых колес дисковыми модульными фрезами по методу копированияВ единичном и мелкосерийном производствах конические колеса нарезают дисковыми модульными фрезами на универсальных фрезерных станках, оснащенных делительными головками. При этом используют 2 набора фрез. Набор из 8 фрез предназначен для нарезания зубчатых колес с модулем до 8 мм. Набор из 15 фрез – для колес с модулем выше 8 мм. Фрезы из стандартного набора выбирают по приведенному числу зубьев: где Номера дисковых модульных фрез в зависимости от числа зубьев для набора из 8 фрез приведены в таблице:

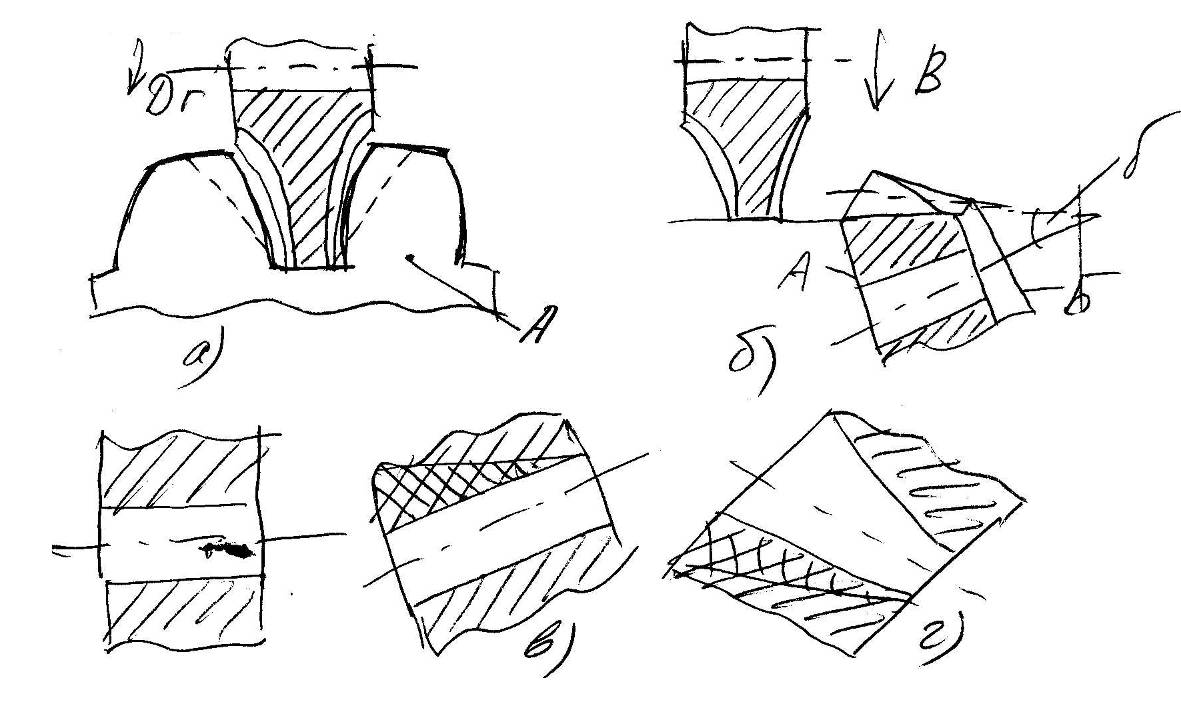

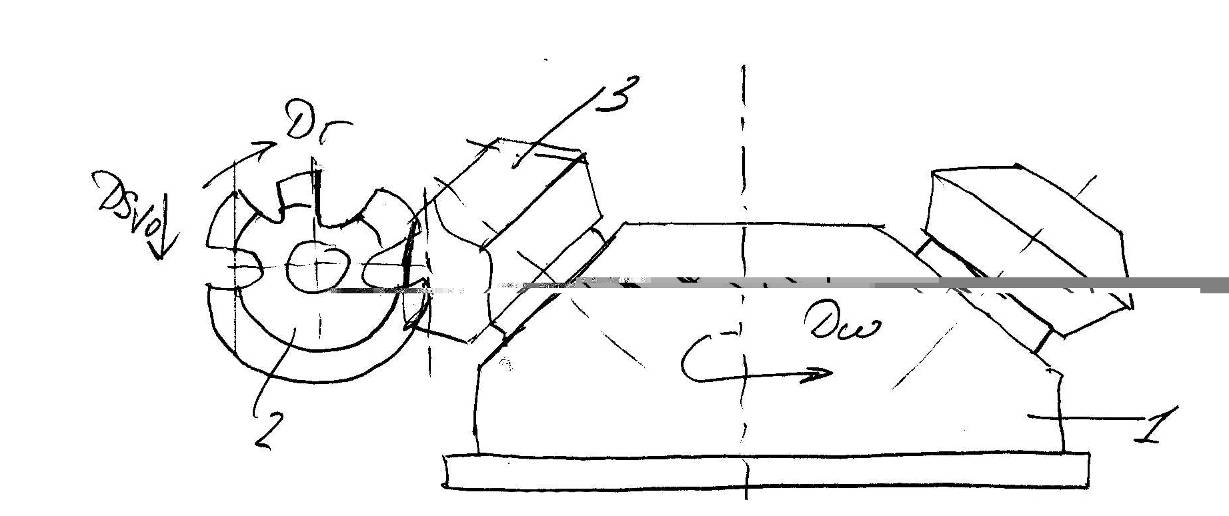

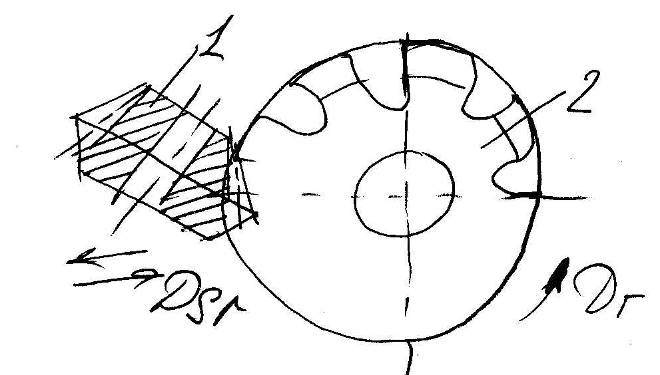

Дисковые модульные фрезы проектируют исходя из следующих соображений: профили зуба фрезы делают близким к профилю впадины на внешнем торце А зубчатого венца. Толщину вершины зуба фрезы принимают равной ширине впадины на внутреннем торце Б зубчатого венца с учетом припуска под чистовое зубонарезание. На рис. 4.1., а дан вид на впадину со стороны внешнего торца зубчатого венца. На рис. 4.1., б показана первая установка заготовки при прорезке впадины. Если осуществить прорезку впадины по этой схеме, то ни в одном из сечений зуба не получится профиль близкий к требуемому. Несколько улучшить профиль зубьев можно, если кроме первой прорезки произвести дополнительную обработку впадины с одной и другой сторон (рис. 4.1., в, г).  Рис. 4.1. – Схема формирования впадины конического колеса дисковой модульной фрезой. В массовом и крупносерийном производстве черновое нарезание зубьев конических колес производят дисковыми модульными фрезами на специальных станках ЕЗ-40 Егорьевского станкостроительного завода. Станок имеет двухпозиционный стол 1 (рис. 4.2.). На рабочей позиции комплектом дисковых фрез 2 одновременно обрабатывают 2-4 заготовки 3. На загрузочной позиции в это время рабочий производит смену заготовок. В процессе нарезания зубьев заготовка неподвижна, а фреза движется вдоль образующей конуса впадины.  Рис. 4.2. – Черновое нарезание зубьев комплектом дисковых фрез. Для чернового прорезания впадин весьма эффективно использование дисковых резцовых головок большого диаметра (500-600 мм). В этом случае (рис. 4.3.) движение подачи где  Рис. 4.3. – Черновое нарезание зубьев дисковой резцовой головкой большого диаметра. |