Конспект лекций по технологии машиностроения. 1. Технология изготовления валов 3 Способы получения заготовок валов 3

Скачать 3.82 Mb. Скачать 3.82 Mb.

|

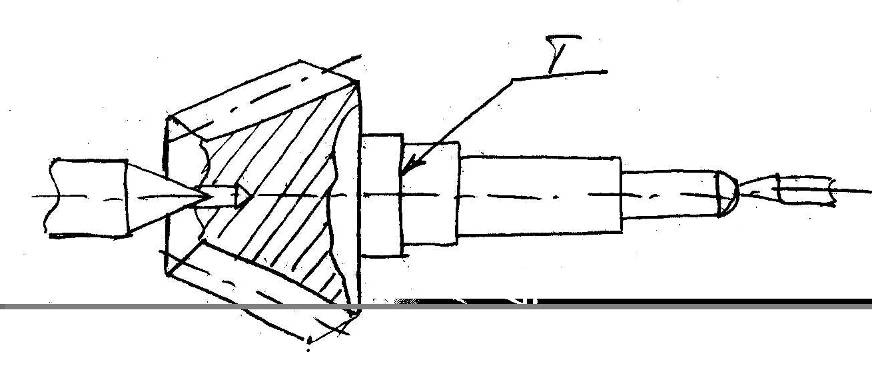

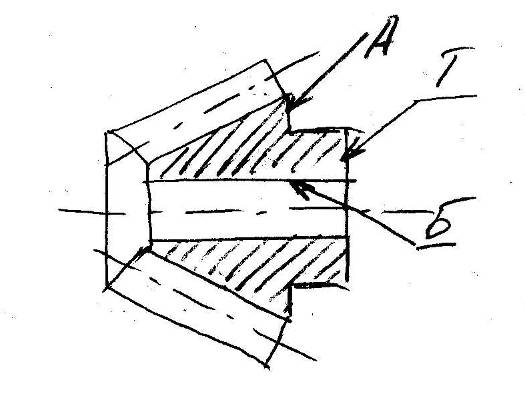

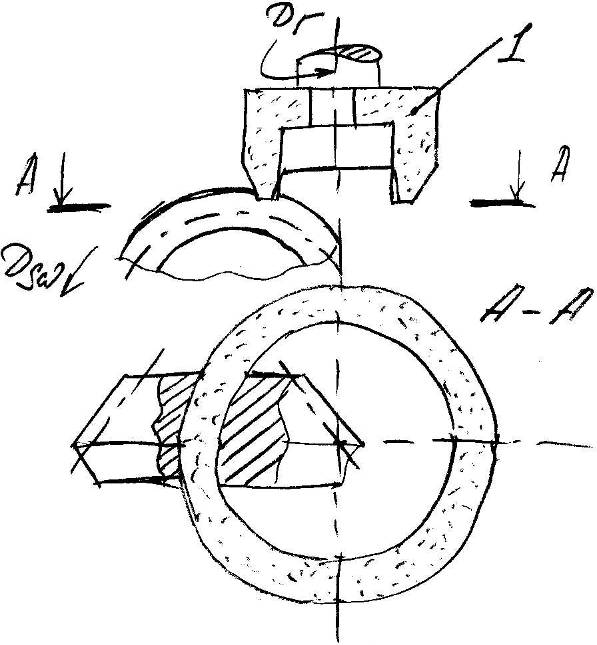

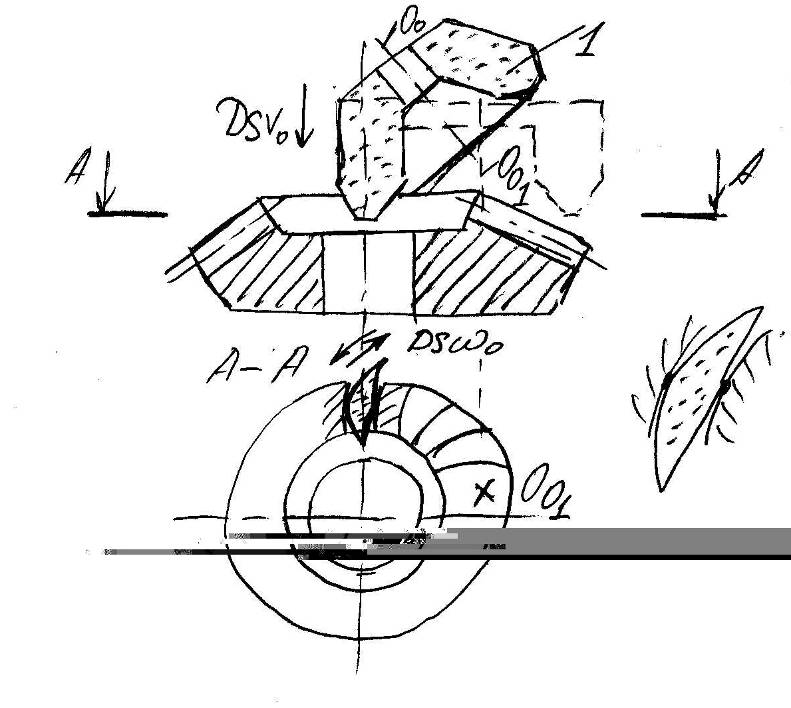

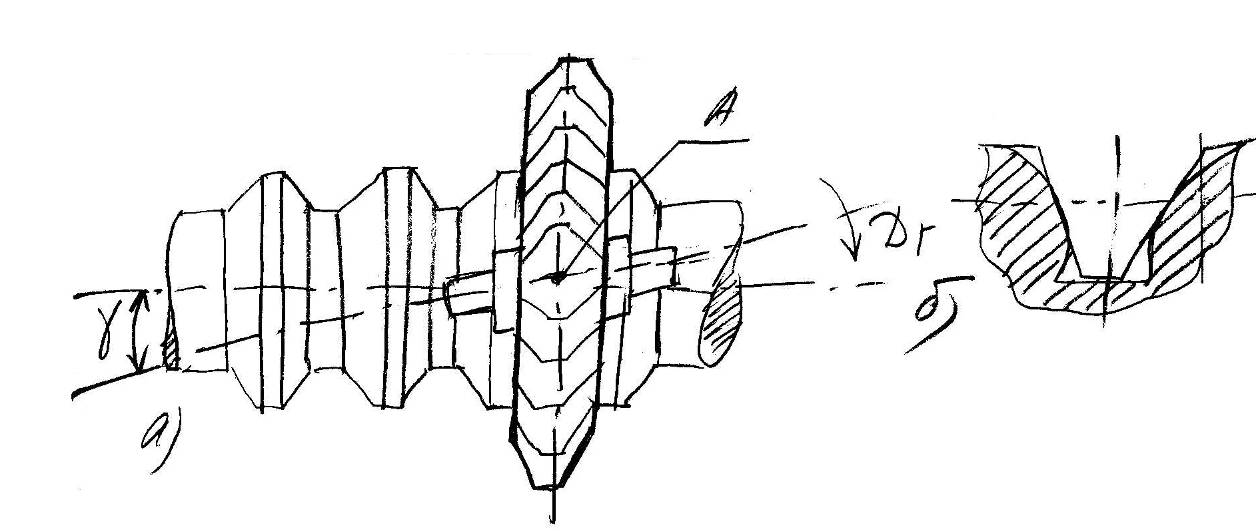

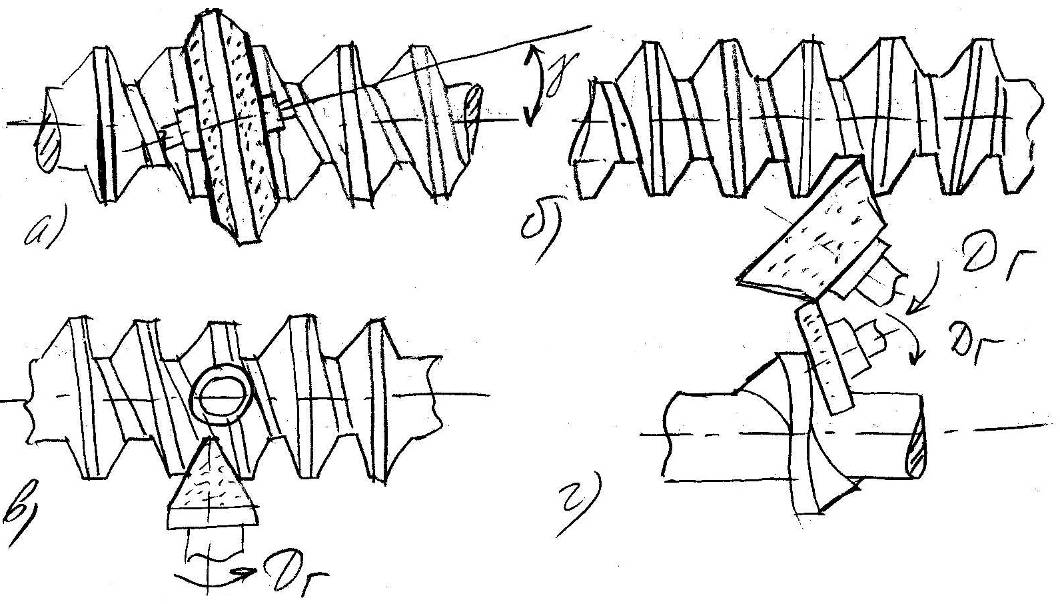

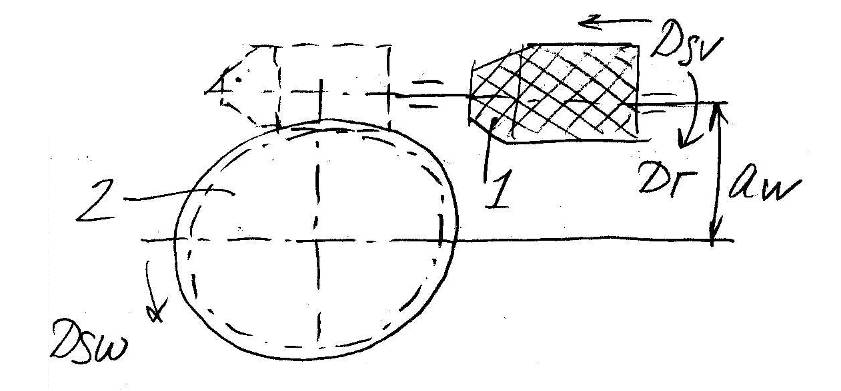

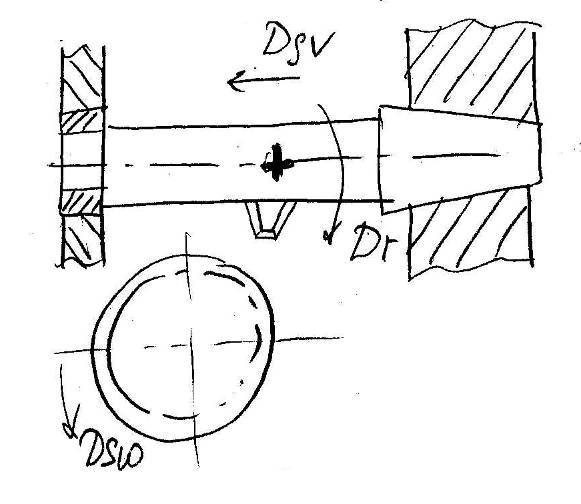

4.7. Обработка баз конических зубчатых колес после термообработкиКонструкторские базы у конических валов-шестерен шлифуют при базировании заготовки в центрах. При шлифовании плоскости Т (рис. 4.10.) у вал-шестерни стремятся удалить минимальный припуск (0,05-0,1 мм), поскольку удаление большого припуска может вызвать изменения в расположении пятна контакта передачи. В некоторых современных технологических процессах по этой причине торец Т не шлифуют.  Рис. 4.10. – Схема базирования вал-шестерни При шлифовании баз конических зубчатых колес в единичном и мелкосерийном производстве специальные приспособления не применяют. При установке шестерни или колеса в универсальном приспособлении, например, в кулачковом патроне заготовку выверяют по индикатору (рис. 4.11.). Плоские по форме колеса выверяют по поверхностям А и Т. Если деформация отверстия после термической обработки не превышает 0,05 мм, выверку колеса в радиальном направлении можно осуществлять по поверхности Б.  Рис. 4.11. – Проверочные отверстия зубчатых колес. В массовом и крупносерийном производствах для установки зубчатого колеса при шлифовании применяют специальные быстродействующие патроны с базированием колеса по зубьям. Колесо устанавливают на 3-5 сферических пальцев, закрепление осуществляют кулачками, которые приводятся в действие от пневмопривода. 4.8. Шлифование круговых зубьев конических колесКруговые зубья конических гипоидных колес шлифуют на специальных станках, кинематика которых принципиально не отличается от кинематики станков для нарезания круговых зубьев резцовыми головками. В станке изменен лишь привод вращения инструмента, т.к. он должен обеспечивать значительно большую частоту вращения. Обработка ведется чашечным цилиндрическим кругом 1 с конической поверхностью главного движения (рис. 4.12).  Рис. 4.12. – Схема шлифования шестерни по методу обката. При шлифовании большого колеса полуобкатной передачи чашечным кругом зона контакта круга с заготовкой распространяется на всю боковую поверхность зуба. Это обуславливает появление прижогов и шлифовочных трещин на боковых поверхностях зубьев. Для уменьшения зоны контакта его наклоняют (рис. 4.13).  Рис. 4.13. – Схема шлифования колеса полуобкатной конической зубчатой передачи качающимся кругом. При этом чашечный конический круг 1 получает 3 движения: вращательное вокруг оси О0 – главное движение резания; качание вокруг оси О01 – движение подачи 5. Изготовление червяков и червячных зубчатых колесЧервяки и червячные зубчатые колеса представляют собой тела вращения. Поэтому типовой маршрут их изготовления за исключением операций, касающихся формообразования винтовых поверхностей червяков и зубьев червячных колес, может назначаться в соответствии с принадлежностью к определенному классу деталей (валам, втулкам). В данном разделе рассматриваются только операции по обработке цилиндрических червяков (винтовых поверхностей) и зубчатых поверхностей червячных колес. По сравнению с цилиндрическими и коническими передачами червячные передачи имеют то отличие, что червяк и колесо изготавливают из разных материалов. Это способствует уменьшению сил трения в зацеплении и повышении износостойкости боковых поверхностей зубьев. Обычно червяк делают стальным закаленным до высокой твердости, колесо делают из значительно менее твердых материалов (чугун, бронза, пластмасса). При большом различии в твердости материалов боковые поверхности зуба колеса могут прирабатываться к винтовой поверхности червяка. Это используют для компенсации погрешности изготовления червячного колеса. Таким образом, исходя из возможности приработки зубьев колеса к закаленному червяку, можно считать, что качество передачи определяется точностью и качеством изготовления червяка. В случае необходимости обеспечения высокого качества червячной передачи без приработки чистовую обработку зубьев колеса следует производить инструментом, точно соответствующим сопряженному червяку. При этом параметры станочного зацепления должны точно соответствовать параметрам рабочего зацепления. 5.1.1.Линейчатые винтовые поверхности червяков образуются винтовым движением прямой линии. Известны 3 вида линейчатых винтовых поверхностей червяков: - архимедова; - конволютная; - эвольвентная. С целью минимизации погрешности профиля и упрощения изготовления режущего инструмента чистовое нарезание витков червяка рекомендуется выполнять резцом трапецеидального профиля, учитывая при этом особенности каждого червяка соответствующей установкой резца. Наиболее технологичным является архимедов червяк (типа ZA), обработка которого на токарном станке почти не отличается от обработки винта с трапецеидальной резьбой. Резец устанавливают так, чтобы его режущие кромки лежали в осевой плоскости червяка (рис. 5.1.). При чистовом нарезании червяка рекомендуется раздельная обработка левой и правой сторон витка односторонними резцами. Червяки такого типа применяют в основном при малом угле подъема винтовой линии (до 100). При больших углах подъема резец для улучшения условий резания устанавливают так, чтобы ?????? основная плоскость, в которой расположена его боковая режущая кромка, была перпендикулярна делительной винтовой линии витка червяка. В результате вместо архимедовой образуется конволютная винтовая поверхность. При нарезании конволютных червяков возможны 2 схемы установки резцов, представленных на рис. 5.1. «в» и «г». В первом случае червяк имеет трапецеидальный профиль в нормальном сечении витка (тип червяка ZN1), во втором случае – нормальном сечении впадины (тип червяка ZN2). Эвольвентный червяк Z1 имеет прямолинейный профиль витка в сечении плоскостью, касательной к основному цилиндру. Поэтому при нарезании эвольвентного червяка резцы устанавливают так, чтобы горизонтальная плоскость, в которой расположена режущая кромка, была касательной к основному цилиндру червяка (рис. 5.1., г). Разноименные боковые поверхности витков червяка должны обрабатываться отдельно при различных установках резцов. В случае, если боковые поверхности обрабатываются одновременно одним резцом, одна из боковых поверхностей витка будет эвольвентной, а другая – конволютной. При рассмотрении схемы обработки червяков не трудно заметить, что наибольшие затруднения могут возникнуть при нарезании червяков из-за неблагоприятных условий резания, связанных с установкой резца выше или ниже оси вращения червяка. По этой причине эвольвентные червяки изготавливают редко. Черновую обработку червяков независимо от их типа нужно производить резцом трапецеидального профиля, установленным в осевой плоскости червяка, т.к. при этом условия резания сравнительно благоприятны. Следует, однако, учитывать, что возможная погрешность профиля витка червяка должна быть меньше припуска на чистовую обработку. Нарезание червяков резцами имеет низкую производительность, но широко применяется, благодаря простоте и малой стоимости инструмента. 5.1.2. Фрезерование червяковФрезерование винтовых поверхностей червяка осуществляют на специальных резьбофрезерных станках. Обычно фрезу устанавливают так, чтобы средняя точка А фрезы (рис. 5.2.) находилась в горизонтальной осевой плоскости червяка, а ось вращения была бы наклонена на угол, равный углу подъема Такая установка при трапецеидальном профиле зуба фрезы казалось бы должна обеспечивать нарезание конволютного червяка с трапецеидальным профилем в нормальном сечении впадины. Однако, в действительности получаются искажения (завалы) профиля, которые будут тем больше, чем больше угол  Рис. 5.2. – Схема фрезерования витков червяка дисковой фрезой: а – схема установки фрезы б – профиль витка червяка с искажением Наличие искажений можно объяснить тем, что угол установки фрезы и угол подъема винтовой линии червяка совпадают лишь в одной точке профиля, принадлежащей делительному цилиндру червяка. По мере удаления к вершине витка угол подъема винтовой линии становится меньше, а по мере приближения к впадине – больше угла установки фрезы. При внесении соответствующих поправок в профиль фрезы, т.е. при использовании фасонных фрез с криволинейной образующей возможно нарезание всех рассмотренных ранее типов червяков. Однако, в большинстве случаев нарезание червяков дисковыми фрезами используется как предварительный процесс. Поэтому необходимость применения фасонных фрез отпадает. Следует лишь иметь ввиду, что погрешность профиля витка должна быть меньше припуска на чистовую обработку. Хорошие результаты по производительности и шероховатости поверхности можно получить при фрезеровании винтовых поверхностей червяка по схеме внутреннего (охватывающего) или внешнего касания инструмента и заготовки (рис. 5.3.). Несмотря на то, что при обработке с внутренним касанием допускаются более высокие скорости движения подачи  Рис. 5.3. – Схемы фрезерования витков червяков: а – при внутреннем касании заготовки и инструмента б – при внешнем касании Весьма производительным является нарезание червяков обкаточными резцами. Процесс используется для изготовления эвольвентных червяков и червяков глобоидных передач. 5.1.3. Накатывание витков червякаВ массовом и крупносерийном производстве целесообразно использовать процесс накатывания витков червяков. Холодным накатыванием при небольшом модуле (до 2,5 мм) можно получить червяк 8-9 степени точности с низкой шероховатостью поверхности. Горячее накатывание используют только для предварительного формообразования червяков с модулем от 3 до 8 мм. 5.1.4. Отделочная обработка червяковПосле закалки витки червяка шлифуют. Для этого используют специальные станки. По сравнению с обычными резьбошлифовальными станками, станки для шлифования винтовых поверхностей червяков имеют следующие особенности: автоматическое деление на заходы, возможность поворота шлифовального круга на большой угол, соответствующий углу подъема винтовой поверхности червяка, наличие устройства для правки круга по криволинейной образующей для компенсации искажения профиля витка червяка. Шлифование винтовых поверхностей витков червяков может производиться кругами различной формы (рис. 5.4.). Чаще всего применяют дисковые круги. При прямолинейной заправке круга с конической рабочей поверхностью (рис. 5.4., а,б,в) погрешность профиля витка архимедова или конволютного червяка неизбежна в любом случае. Величина погрешности тем больше, чем больше диаметр круга, угол С точки зрения уменьшения погрешности профиля при прямолинейной заправке круга наиболее предпочтительно шлифование пальцевым коническим кругом (рис. 5.4., в). Однако, этот способ целесообразно применить для шлифования крупномодульных червяков (m>15 мм).  Рис. 5.4. – Схема шлифования витков червяков: а – дисковым кругом; б – чашечным коническим кругом; в – пальцевым кругом; г – торцом дискового круга (для эвольвентных червяков) Таким образом, для шлифования точных архимедовых и конволютных червяков необходима корректировка прямолинейной образующей конической производящей поверхности, которая осуществляется с помощью специального заправочного устройства. Исключением являются эвольвентные червяки, которые можно шлифовать торцом (плоскостью) круга (рис. 5.4., г). Это обусловлено тем, что эвольвентная винтовая поверхность развертывается на плоскости, а значит к ней можно провести касательную плоскость. Следует также учитывать, что изменение размеров круга вследствие его правки не отразится в данном случае на профиле витка червяка. Тогда как в схемах, представленных на рисунке «а» и «б», уменьшение диаметра круга в результате его правки приведет к тому, что профили витков червяков, шлифованных новым и измененным кругом, будут различны. Для снижения шероховатости боковой поверхности витков червяка их полируют войлочными или фетровыми кругами с абразивными пастами. В ряде случаев для этой цели используют специальные полировальные станки. 5.1.5. Обработка зубьев червячных колесНарезание зубьев червячных колес осуществляется на зубофрезерных станках. Зубья фрезеруют тремя способами:

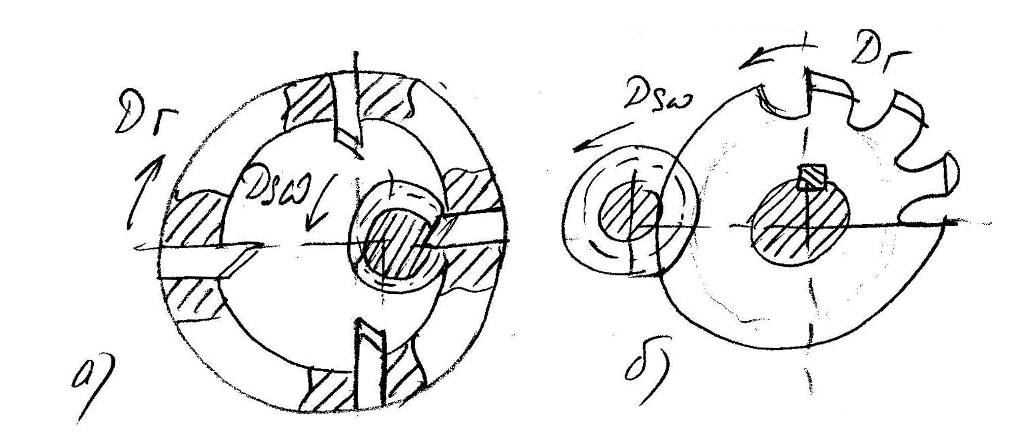

Нарезание червячных колес с радиальной подачей является наиболее производительным (рис. 5.5.). Здесь, как следует из схемы нарезания, используется по существу известный принцип, обеспечивающий высокую производительность – принцип работы с минимальной длиной рабочего хода. Поэтому данный способ чаще всего используют в производстве с большим масштабом выпуска.  Рис. 5.5. – Схема фрезерования червячного колеса с радиальным движением подачи. Однако, точность колес, нарезанных с радиальным движением подачи, невысока, поэтому при производстве точных колес он используется как предварительный. Это обусловлено следующим:

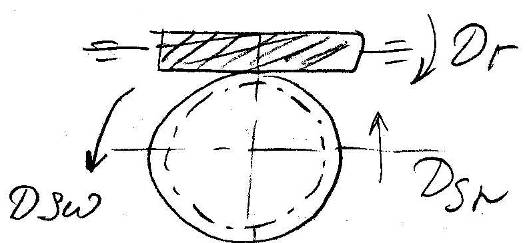

2. С тангенциальным движением подачи. Он осуществляется на зубофрезерных станках с протяжным суппортом, который сообщает фрезе одно движение подачи  Рис. 5.6. – Схема нарезания червячного колеса с тангенциальным движением подачи. Для согласования осевого движения фрезы с вращением заготовки дифференциальный механизм станка сообщает столу дополнительное вращение, соответствующее по величине и направлению скорости движения подачи Для выравнивания нагрузки на зубья фрезы на её заборной части целесообразно предусмотреть конический участок. Угол конуса заборной части назначают в пределах 20-250. Цилиндрическая калибрующая часть имеет только один полный виток. Этого вполне достаточно для окончательного формообразования зубьев колеса. Способ фрезерования зубьев с тангенциальным движением подачи по производительности уступает способу с радиальным движением, а по точности значительно превосходит его, т.к. недостатки, присущие способу нарезания с радиальным движением подачи, не имеют места. Фреза как бы «ввинчивается» в заготовку, поэтому срезания участков боковых поверхностей зубьев нет. Следует, однако, учитывать, что если колесо нарезано с тангенциальным движением подачи инструмента, то сборку передачи с архимедовы червяком не всегда удается осуществить при радиальном вводе его в зацепление с колесом. Приходится и червяк устанавливать в тангенциальном направлении, «ввинчивая» его в колесо. Количество резов, участвующих в профилировании боковых сторон зубьев колеса, определяется не только числами зубьев фрезы и её заходов, но, в большей степени, скоростью осевого движения подачи фрезы. Чем меньше скорость движения подачи, тем большее количество резов приходится на профилирование боковой стороны зуба колеса. Это обстоятельство позволяет нарезать червячные колеса резцом-летучкой, который представляет собой по существу один зуб червячной фрезы (рис. 5.7.).  Рис. 5.7. – Схема нарезания червячного колеса резцом-летучкой. Нарезание колес резцами-летучками целесообразно применять в единичном и мелкосерийном производстве. Несмотря на то, что производительность процесса невысока, большие затраты времени на нарезание зубьев компенсируются резким сокращением затрат на проектирование и изготовление зуборезного инструмента. Следует помнить, что если число зубьев колеса кратно числу заходов червяка, все впадины колеса не могут быть спрофилированы при одной наладке станка. В этом случае в процессе обработки колеса приходится осуществлять дополнительное деление на зуб при остановленном станке и разомкнутой кинематической цепи деления станка. Например, если нарезается колесо с числом зубьев z2=36, сцепляющееся с трехзаходным червяком, то вначале обрабатываются 1, 4, 7, 10, 13, 16, 19, 22, 25, 28, 31 и 34-й зубья. После поворота (деления на 1/z2) заготовки формируются 2, 5, 8, 11, 14,…, 29, 32, 35-й зубья, а после следующего деления – 3, 6, 9, 12,…, 30, 33, 36-й зубья. Если число зубьев колеса и заходов червяка не кратны, процесс нарезания идет непрерывно. Например, нужно изготовить колесо с числом зубьев z2=23, сцепляющееся с трехзаходным червяком. Резец будет формировать зубья 1, 4, 7, 10,…, 19, 22 при первом обороте колеса; 2, 5, 8, 11,…, 20, 23 – при втором обороте; 3, 6, 9,…, 18, 21 – при третьем обороте колеса. В крупносерийном и массовом производстве для чистовой обработки зубьев червячных колес применяют червячные шеверы. Обработку производят при свободном обкате шевера и колеса, т.е. при разомкнутой кинематической цепи, связывающей инструмент и заготовку. Червячный шевер – червяк, на боковой и вершинной поверхностях которого сделаны канавки для образования режущих кромок (рис. 5.8.) Рис. 5.8. - ?????????? Узкая часть задней поверхности (ленточка f) не имеет заднего угла, это позволяет обеспечить идентичность производящей поверхности шевера и винтовой поверхности червяка, с которым будет сцепляться изготовленное колесо. Для обеспечения этой идентичности витки червяка и шевера шлифуют на одном станке при одной и той же наладке. 5.1.6. Технологические аспекты выбора рационального червячного зацепленияРанее отмечалось, что для правильного сопряжения и полноты контакта поверхности зубьев червяка и червячного колеса, нужно обеспечить идентичность винтовой поверхности червяка и производящей поверхности инструмента для обработки колеса. Этот фактор во многом определяет выбор типа червячной передачи и технологии её изготовления. Радиальное затылование, применяемое для изготовления червячных фрез, не обеспечивает при переточках фрезы, спроектированной на базе эвольвентного червяка, постоянства. Поэтому для чистовой отделки червячного колеса применяют червячный шевер, а червяк после термообработки шлифуют торцом (плоскостью) шлифовального круга на специальном станке. На этом же станке шлифуют витки червячного шевера. Затылование червячных фрез обуславливает неизменность профиля фрезы при переточках только при прямолинейной режущей кромке. Поэтому червячные фрезы изготавливают на базе архимедова червяка с трапецеидальным профилем в осевом сечении или на основе конволютного червяка с трапецеидальным профилем в нормальном сечении. Поскольку у фрезы, изготовленной из архимедова червяка, стружечные канавки располагаются вдоль оси фрезы, контроль профиля зубьев в осевом сечении сравнительно легко осуществлять на серийных приборах или микроскопе. При изготовлении закаленных архимедовых червяков они могут быть точно отшлифованы только кругом с криволинейной образующей поверхности главного движения. Применение кругов с конической поверхностью главного движения приводит к погрешности обработки. Оценивая возможность производства червячной передачи того или иного типа, следует учитывать и тот фактор, что при изготовлении многозаходных архимедовых червячных пар технологические трудности значительно возрастают и точность обработки снижается. С этой точки зрения при изготовлении многозаходных передач предпочтительно эвольвентное червячное зацепление. Червячные передачи с конволютным червяком уступают по точности изготовления архимедовым червячным передачам из-за сложности формообразования инструментов для фрезерования и шлифования червяков и сравнительно больших погрешностей при изготовлении червячных фрез и при нарезании колес. Радиальное затылование позволяет с достаточной степенью точности изготовить червячные фрезы с трапецеидальным профилем в нормальном сечении впадины, т.е. фрезы на основе червяка типа ZN2 при делительном угле подъема витка не более 6-80. Таким образом, при изготовлении многозаходных червячных передач этого типа также возникают сложности технологического характера. Червячную передачу на базе червяка ZN1 с прямолинейным профилем в нормальном сечении витка применяют при нарезании колес резцом-летучкой. Резец в этом случае имеет трапецеидальный профиль. Следует отметить, что изготовление коволютного червяка типа ZN2 с прямобочным профилем в нормальном сечении впадины, а червячного колеса – соответствующего червяку с прямобочным профилем в нормальном сечении витка (тип ZN1), является ошибкой. |