Конспект лекций по технологии машиностроения. 1. Технология изготовления валов 3 Способы получения заготовок валов 3

Скачать 3.82 Mb. Скачать 3.82 Mb.

|

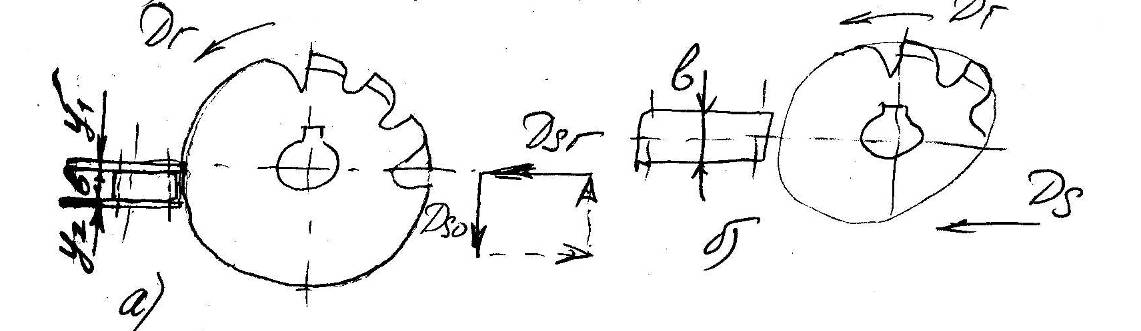

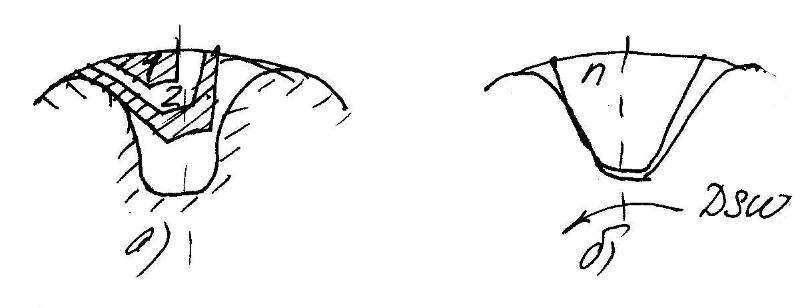

3.2. Основные направления повышения производительности червячного зубофрезерованияПути повышении производительности червячного зубофрезерования можно проанализировать, рассмотрев формулу для определения основного времени: где b – ширина зубчатого венца Как видно из формулы (1), повысить производительность зубофрезерования можно за счет увеличения скоростей главного движения резания и движения подачи, уменьшения длины рабочего хода фрезы, увеличение числа его заходов. 3.2.1. Возможности увеличения скорости главного движения резанияУниверсальным средством повышения скорости главного движения резания является улучшение свойств инструментальных материалов. Для червячных фрез это направление может быть реализовано за счет применения высококачественных быстрорежущих сталей и твердых сплавов. Практически используется только первое направление. Червячные фрезы изготавливают из сталей, легированных молибденом, кобальтом, ванадием (Р6М5К5, Р6К10, Р9М4К8, Р9К5, Р8М3К6С и т.д.), эксплуатируются при скоростях главного движения 70 м/мин, что в 2 раза выше по сравнению с обычной быстрорежущей сталью (Р6М5, Р9). Что же касается оснащения червячных фрез твердым сплавом, то это направление не нашло широкого применения по ряды причин, основными из которых являются: - трудности, связанные с изготовлением и заточкой таких фрез, - большинство серийных зубофрезерных станков не рассчитаны на скорости главного движения, при которых работает твердый сплав, - твердый сплав обладает значительно меньшей прочностью, чем быстрорежущая сталь, что может привести к выкрашиванию режущих кромок в процессе его эксплуатации, - стоимость фрез. 3.2.2. Возможность уменьшения длины рабочего хода фрезыПри обработке штучных заготовок весьма значительными могут быть затраты на врезание инструмента, в таких случаях рекомендуется осуществлять обработку комбинированным движением подачи: радиальным – для врезания и продольным – для основной обработки (рис. 3.7, а). Длина рабочего хода при таком цикле обработки не зависит от диаметра инструмента, что является весьма важным при использовании червячных фрез большого диаметра. Применение червячных фрез большого диаметра при сравнительно малой ширине зубчатого венца дает возможность осуществлять обработку без продольной подачи, т.е. использовать принцип наикратчайшего рабочего хода (рис. 3.7., б).  Рис. 3.7. – Схема зубонарезания а – при комбинировании радиальной и осевой подачи; б – при радиальной подаче Однако, при работе без продольной подачи по дну впадины и на боковых сторонах зубьев образуется вогнутость, что позволяет использовать данный способ лишь для изготовления колес невысокой степени точности или для предварительной обработки, например, под последующее шевингование зубьев. Уменьшение длины рабочего хода в расчете на одну заготовку достигается также при обработке зубчатых колес «пакетом». 3.2.3. Увеличение числа заходов фрезы с целью повышения производительностиДля повышения производительности зубофрезерования можно использовать многозаходные фрезы. Однако, при этом следует учитывать неизбежность увеличения огранки профиля зуба колеса и тенденцию к снижению точности обработки вследствие уменьшения числа резов при профилировании боковой стороны зубьев. Увеличивая диаметр фрезы и соответственно число её зубьев, можно компенсировать этот недостаток, но увеличение диаметра инструмента снижает производительность. Однако, следует учитывать, что снижение производительности за счет увеличения диаметра фрезы протекает медленнее, чем увеличение производительности за счет увеличения числа заходов, поэтому червячные многозаходные фрезы большого диаметра следует считать весьа прогрессивным инструментом. При его использовании целесообразно принять меры по повышению производительности за счет снижения длины пути врезания. Для этого можно применить схему обработки с радиальным врезанием, либо (для предварительной обработки узковенцовых колес) работать лишь с одним радиальным движением подачи. При использовании многозаходных фрез необходимо учитывать ограничения, связанные с делительной червячной парой станка: увеличение числа заходов сопровождается соответствующим увеличением числа оборотов делительного червяка, что приводит к повышенному износу зубьев червячного колеса и потере его точности. Особенно это сказывается при обработке колес с малым числом зубьев. Предельно допустимое число зубьев обрабатываемого колеса, рекомендуемое для зубофрезерного станка 5К32А: Из этого выражения следует, что увеличение числа заходов, также как и повышение скорости главного движения резания, приводит к возрастанию предельно допустимого числа зубьев обрабатываемого колеса. 3.2.4. Повышение производительности зубофрезерования при использовании фрез с нестандартной геометрией режущей частиПри обработке колес стандартным инструментом нагрузка, приходящаяся на различные зубья фрезы оказывается весьма неравномерной. Наибольшая нагрузка приходится на зубья, вступающие в резания первыми, поскольку они работают по целому металлу. Последующие зубья фрезы оказываются менее нагруженными, т.к. работают по части спрофилированной впадине (рис. 3.8.).  Рис. 3.8. – Схема профилирования впадины Повышенная нагрузка на первые, вступающие в работу, зубья фрезы обуславливает необходимость снижения скорости подачи инструмента, т.к. в противном случае период стойкости фрезы резко сократится. Следовательно, повышение производительности зубофрезерования можно обеспечить за счет рационального распределения нагрузки на зубья фрезы, позволяющего существенно увеличить скорость радиальной ( У такой фрезы первые вступающие в работу зубья будут иметь несколько меньшую высоту профиля, что снизит приходящуюся на них нагрузку. Использование таких фрез особенно эффективно при обработке крупномодульных колес с большим числом зубьев, когда угол перекрытия в станочном зацеплении сравнительно велик и зона контакта фрезы с заготовкой возрастает. Использование фрез с измененной формы образующей для обработки колес малого и среднего модулей со сравнительно небольшим числом зубьев нецелесообразно, поскольку небольшой эффект повышения производительности не перекроет затрат, связанных с расчетом, изготовлением и эксплуатацией таких фрез. Следует к тому же учитывать, что фрезы с измененной формой образующей заходной части являются фактически фрезами определенной установки и не позволяют осуществлять перемещение инструмента вдоль его оси для повышения периода стойкости. |