Конспект лекций по технологии машиностроения. 1. Технология изготовления валов 3 Способы получения заготовок валов 3

Скачать 3.82 Mb. Скачать 3.82 Mb.

|

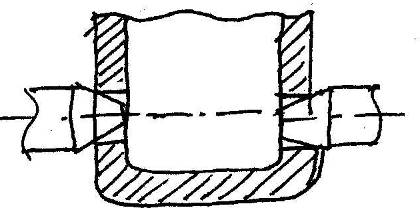

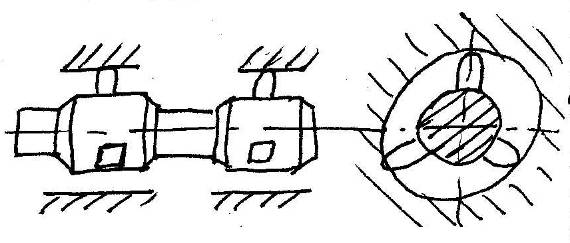

2. Технология изготовления корпусных деталейЗаготовки корпусных деталей чаще всего отливают из чугуна и алюминиевых сплавов, реже из стали или других литейных сплавов. Широко применяется литье в песчано-глинистые формы, кокиль, оболочковые формы, под давлением. Реже – литье по выплавляемым моделям. В качестве исходных заготовок используют поковки. Находит применение и сварка стальных заготовок. 2.1. Технические требования к корпусным деталямПри изготовлении корпусных деталей необходимо обеспечить: 1. Правильность формы 2. Малую шероховатость ( 3. Точность взаимного расположения основных баз деталей. Так, для привалочных плоскостей допуск прямолинейности равен 0,05…0,2 мм, шероховатость 2. Малую шероховатость 3. Правильность расположения отверстий относительно основных баз деталей, т.е. точность координат осей отверстий, параллельность и перпендикулярность осей базовым плоскостям и т.д. 4. Правильность расположения отверстий друг относительно друга (параллельность и перпендикулярность осей, межосевые расстояния и т.д.). Например, допуски параллельности осей отверстий и перпендикулярности торцовых поверхностей к осям отверстий обычно составляют от 0,02 до 0,05 мм соответственно на 100 мм длины или радиуса. Требования к точности межосевых расстояний устанавливаются по стандартам и условиям обеспечения нормальной работы зубчатых передач (обычно 7-8 степени точности). Точность формы, размеров и малая шероховатость отверстий необходимы для повышения износостойкости уплотнений и долговечности подшипников качения, для уменьшения потерь на трение, утечек жидкости и газа. 2.2. Предварительная обработка корпусовПеред отправкой отливок и поковок в механический цех удаляют облой, литники и прибыли. Для этого используют обрезные прессы, фрезерные, шлифовальные, ленточно-отрезные и другие станки, сварочные аппараты, пневматические молотки, зубила и другие средства производства. Кроме того, производят очистку, термическую обработку, предварительную покраску, грунтовку и контроль заготовки. При очистке удаляют остатки пригоревшей формовочной смеси и мелкие неровности для того, чтобы улучшить внешний вид детали, повысить стойкость наносимой краски, увеличить стойкость режущего инструмента при последующей обработке. Очистка производится стальными щетками, иглофрезами, травлением серной кислотой с последующей промывкой, обдувкой дробью, водой с крупнозернистым керамзитом и содой. Термическую обработку (низкотемпературный отжиг отливок из серого чугуна) выполняют для снятия остаточных напряжений и улучшения обрабатываемости отливок. Окраску производят кистью, окунанием, пульверизатором или в специальных установках. На передовых предприятиях используют окрасочные роботы с ЧПУ. Окраска необрабатываемых поверхностей отливок после старения связывает остатки формовочной смеси и исключает в дальнейшем её попадание на поверхности трения. 2.3. Базирование заготовок корпусовПри выборе черновых баз необходимо: 1. Обеспечить равномерность припусков на обработку отверстий 2. Избежать касания внутренних поверхностей корпуса и деталей большого диаметра (зубчатых колес, маховиков, муфт). Для этого часто на первых операциях заготовки базируют по основному отверстию или двум возможно более удаленным отверстиям, т.к. внутренняя полость корпуса и получаемые в отливке отверстия базируются с помощью общего стержня или связанных друг с другом стержней. Установка осуществляется: 1. В приспособлениях с конусами (рис. 2.1.). С помощью кулачковых или плунжерных оправок, которые закрепляются в отверстиях заготовки вместе с нею, выступающими шейками устанавливаются на призмы и другие опорные приспособления.  Рис. 2.1. – Схема базирования корпуса по коническим оправкам  Рис. 2.2. – Схема базирования корпуса по разжимной оправке 2.4. Типовой маршрут обработки корпусаОбработка неразъемных корпусов включает следующие этапы: 1. Обработку баз, например, плоскости и двух отверстий 2. Обработку наружных поверхностей, например, плоскостей, параллельных и перпендикулярных установочной базе 3. Обработку основных отверстий 4. Обработку крепежных, смазочных и других отверстий. Этапы могут включать черновые и чистовые операции. Это позволяет: 1. Уменьшить влияние на точность деформаций заготовки в результате перераспределения остаточных напряжений. 2. Поддерживать длительное время высокую точность станков для чистовой обработки. Однако, от разделения процесса на черновые и чистовые операции часто отказываются с целью повышения производительности и сокращения производственного цикла, возможности обработки заготовки за один установ. Это позволяет сократить потери времени на перемещение и установку заготовки, уменьшить погрешности обработки, связанные с переустановкой заготовки. При изготовлении разъемных корпусов (например, корпусов редукторов экскаваторов) перед обработкой основных отверстий и некоторых плоскостей необходимо обработать поверхности разъема у отдельных частей корпуса, крепежные отверстия для их соединения, собрать корпус, обработать отверстия под контрольные штифты и установить их. В единичном производстве корпуса иногда обрабатывают на универсальных станках с выверкой по разметочным рискам. Поэтому перед механической обработкой такие корпуса размечают. |