Конспект лекций по технологии машиностроения. 1. Технология изготовления валов 3 Способы получения заготовок валов 3

Скачать 3.82 Mb. Скачать 3.82 Mb.

|

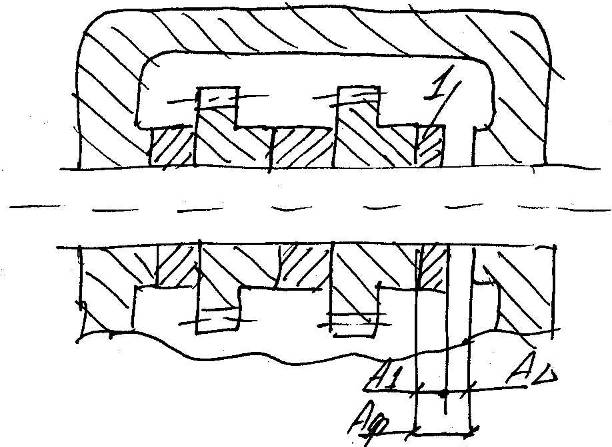

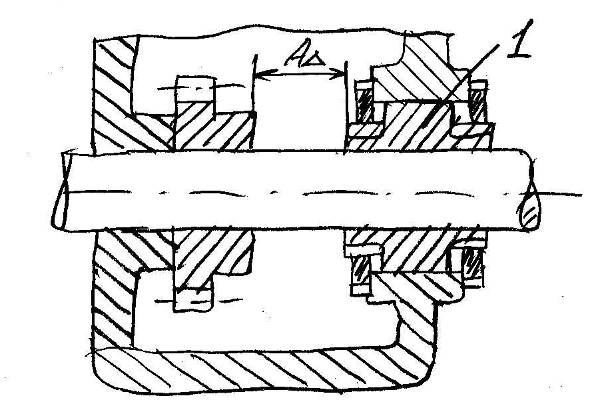

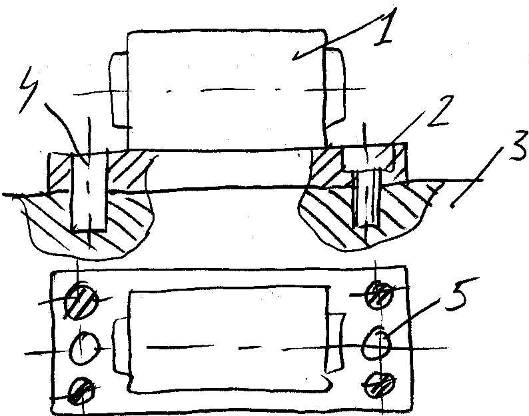

6. Сборка машинСборка является «зеркалом» работы всего предприятия. При сборке выявляются дефекты конструкции, недостатки в работе заготовительных и механических цехов, в организации производства и службы кооперации (снабжения). Трудоемкость сборки составляет в среднем примерно 30% от всей трудоемкости изготовления машин. В крупносерийном и массовом производстве эта доля меньше, а в единичном и мелкосерийном производстве, где выполняется большой объем пригоночных работ, трудоемкость сборки нередко достигает 40-50% от общей трудоемкости изготовления изделия. В связи с этим сборочные процессы имеют важное значение в работе машиностроительного предприятия, а их совершенствование является весьма актуальной задачей. Одним из важнейших показателей качества, обеспечение которого в процессе изготовления машин доставляет наибольшие трудности, является точность. На соответствие этого показателя служебного назначения машины следует обращать внимание в первую очередь. Задачи обеспечения точности сборки наиболее грамотно могут быть решены на основе размерного анализа, т.е. выявления и решения размерных цепей. С помощью размерного анализа можно установить, насколько рациональными являются методы достижения точности, предложенные конструктором для данного изделия. 6.1. Методы достижения точности замыкающего звена и расчета размерных цепейРазличают 2 метода достижения точности замыкающего звена:

Метод взаимозаменяемости имеет 3 разновидности:

Метод компенсации включает:

Кроме того, различают 2 метода расчета размерных цепей:

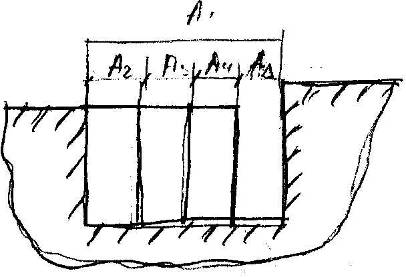

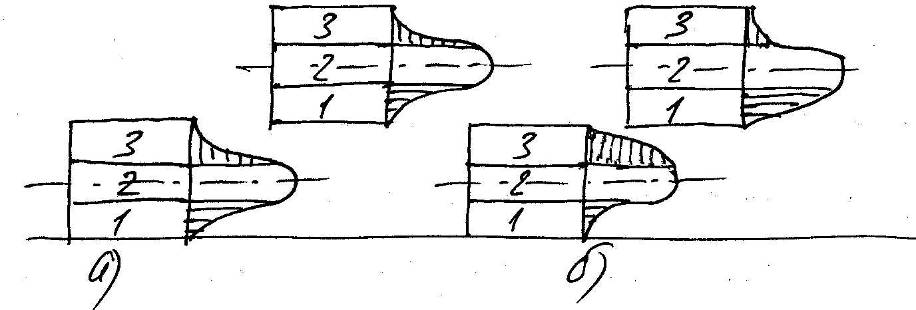

При выборе метода достижения точности следует иметь ввиду, что наименьшая трудоемкость сборочных работ обеспечивается при использовании методов взаимозаменяемости, т.к. в этом случае процесс сборки заключается в простом присоединении деталей друг у другу без регулировки или пригонки. 6.1.1. Метод полной взаимозаменяемостиПри методе полной взаимозаменяемости требуемая точность замыкающего размера размерной цепи достигается путем включения в неё составляющих звеньев без выбора, подбора или изменения их значений. Метод упрощает и удешевляет сборку машин, облегчает организацию сборочного потока, позволяет решать проблему запасных деталей и узлов, облегчает специализацию и кооперацию предприятия. Пусть требуется обеспечить в определенных пределах зазор  Рис. 6.1. – Схема размерной цепи. По чертежу Преобразуя выражение (6.1.), получим: m – число звеньев размерной цепи; Если поле рассеивания Знак «+» относится к увеличивающим, а знак «-» - к уменьшающим звеньям. Предположим, что допуски всех составляющих звеньев будут равны, т.е. Как видно из выражения (6.2.), при малом допуске на замыкающий размер и большом числе звеньев допуски на составляющие звенья оказываются чрезмерно жесткими. Поэтому метод полной взаимозаменяемости используется обычно для цепей с широким допуском на замыкающее звено и для малозвенных размерных цепей. Например, для цепей с широким допуском замыкающего звена и для малозвенных цепей типа «вал-отверстие-зазор» (натяг). При методе полной взаимозаменяемости расчет размерных цепей выполняется на «максимум-минимум», т.е. считается возможным случай, когда в пределах одной цепи окажутся звенья с размерами, имеющие предельные отклонения, направленные в наихудшую сторону. В действительности вероятность получения такого сочетания размеров очень мала. В связи с этим и был разработан метод неполной взаимозаменяемости. 6.1.2. Метод неполной взаимозаменяемостиСущность этого метода заключается в том, что, используя некоторые положения теории вероятности, допуски на все составляющие звенья размерной цепи расширяют. При этом есть риск получить какой-либо небольшой процент размерных цепей, у которых размер замыкающего звена выйдет за пределы поля допуска. В случае равенства поля допуска и поля рассеивания размера формула для расчета допуска замыкающего звена имеет следующий вид:  , где , гдеПусть распределение всех размеров цепи подчиняется нормальному закону. Тогда  Сопоставляя формулы, видим, что при использовании методов неполной взаимозаменяемости допуски составляющих звеньев можно расширить в 6.1.3. Метод групповой взаимозаменяемостиЭтот метод применяется в основном для размерных цепей с высокой точностью замыкающего звена и малым числом составляющих звеньев. При его использовании детали, обработанные с экономически приемлемыми допусками сортируют на определенное число групп, а точность замыкающего звена достигается путем включения в размерную цепь деталей, принадлежащих к соответствующим группам. Т.е. отверстия и валы изготавливаются с равными допусками по следующей схеме. Без сортировки колебания натяга: Разобьем детали на n групп. В пределах любой группы колебание в пределах: Т.е. сортировка на n групп уменьшает колебание натяга на n раз. Таким образом, увеличивая число групп, можно получить весьма точные соединения при относительно широких допусках на составляющие звенья. Однако, при этом усложняется контроль, транспортировка и хранение деталей, увеличиваются заделы, следовательно, необходимо стремиться к тому, чтобы число групп было минимальным. Для эффективного применения метода групповой взаимозаменяемости требуется выполнение следующих условий: 1. Необходимо обеспечить равенство допусков сопряженных деталей Та=Тb, т.к. при неравных допусках характер сопряжения для разных групп будет различным 2. Кривые применения размеров сопряженных деталей должны быть одинаковыми (рис. 6.3.,а), т.к. в противном случае увеличится число неукомплектованных деталей и объем незавершенного производства (рис. 6.3.,б).  Рис. 6.3. – Линия распределения размеров сопряженных деталей 3. Допуски на размеры деталей нужно устанавливать по возможности минимальными, это обуславливает сокращение числа сортировочных групп. 4. Необходима четкая организация контроля, клеймения, хранения и транспортировки деталей. 6.1.4. Методы компенсацииК методам компенсации приходится прибегать в случае, когда допуски, рассчитанные из условий взаимозаменяемости, оказываются слишком жесткими и их обеспечение становится экономически нецелесообразным или даже технически невозможным. При использовании методов компенсации на все звенья размерной цепи назначаются экономически приемлемые допуски, а накопившаяся в результате этого ошибка компенсируются за счет пригонки, изготовления по месту, регулировки или совместной обработки заготовок. При методе пригонки требуемая точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена путем удаления с него определенного слоя материала. Например, для получения зазора  Рис. 6.4. – Схема редуктора с компенсирующим звеном Преимуществом пригонки являются возможность расширения допусков на изготовление деталей, недостатком – необходимость выполнения при сборке дополнительных работ, требующих обычно много времени и высокой квалификации исполнителей. Кроме того, пригонка затрудняет организацию сборочного потока. Поэтому пригонку применяют в единичном и мелкосерийном производстве при изготовлении изделий с многозвенными размерными цепями, имеющими высокую точность замыкающего звена. Сущность обработки по месту заключается в том, что одну из сопряженных поверхностей, например, отверстие втулки, выполняют с расширенным допуском, а другую поверхность, например, шейку вала обрабатывают по результатам измерений первой поверхности. Обработку по месту часто применяют в единичном производстве, например, при ремонте машин. Однако, при наличии систем, позволяющих автоматизировать процессы измерения и обработки сопряженных деталей, метод может применяться в условиях серийного и массового производства вместо метода групповой взаимозаменяемости. При методе регулировки требуемая точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена без удаления материала с компенсатора. Для этого используют 2 метода: 1. Изменяют положение одной из деталей, которая в этом случае является подвижным компенсатором; 2. Вводят в размерную цепь специальные детали требуемого размера. Такие детали (прокладки, шайбы и т.д.) изготавливаются с определенной градацией размеров и носят название неподвижных компенсаторов. Например, для обеспечения точности зазора 1. Измерить фактическое расстояние 2. Рассчитать требуемую величину компенсирующего звена 3. Взять готовую втулку 1 ближайшего размера и включить её в размерную цепь. Такая же задача может быть решена за счет подвижного компенсатора втулки 1 (рис. 6.5.), которую перемещают при сборке до получения нужного размера  Рис. 6.5. – Схема устройства с подвижным компенсатором. Преимуществами метода регулировки являются: 1. Возможность достижения высокой точности замыкающего звена при широких экономически выгодных допусках составляющих звеньев; 2. Ликвидация трудоемких пригоночных работ; 3. Возможность поддержания с помощью подвижных компенсаторов первоначальной точности, если она нарушается, например, вследствие износа. По сравнению с методом взаимозаменяемости при использовании неподвижных компенсаторов недостатком является усложнение процесса сборки, необходимость выполнения определенных измерений и расчетов, увеличение запасов компенсирующих деталей. Поэтому для повышения производительности сборки следует применять контрольные приспособления, таблицы и номограммы, позволяющие заранее измерить сопряженные детали и определить до установки их в узел требуемый для данного комплекта размер компенсатора. При использовании подвижных компенсатором недостатком является усложнение конструкции и увеличение в некоторых случаях числа деталей. Поэтому подвижные компенсаторы целесообразно использовать для размерных цепей: 1. Отличающихся высокой точностью замыкающего звена; 2. Имеющих звенья, величина которых при эксплуатации измеряется вследствие износа или нагрева. Совместная обработка деталей при сборке применяется обычно в тех случаях, когда размеры сопряженных деталей должны быть строго одинаковы. Например, обеспечив при сборке нужное положение корпуса 1 (рис. 6.6.), затягивают винты 2, закрепляющие корпус. Затем в корпусе и основании 3 обрабатывают совместно отверстия под штифты 4 и 5, гарантирующие неизменность положения корпуса. При этом обеспечиваются одинаковые межцентровые расстояния и диаметры отверстий в корпусе и основании.  Рис. 6.6. – Схема совместной обработки деталей при сборке. |