Конспект лекций по технологии машиностроения. 1. Технология изготовления валов 3 Способы получения заготовок валов 3

Скачать 3.82 Mb. Скачать 3.82 Mb.

|

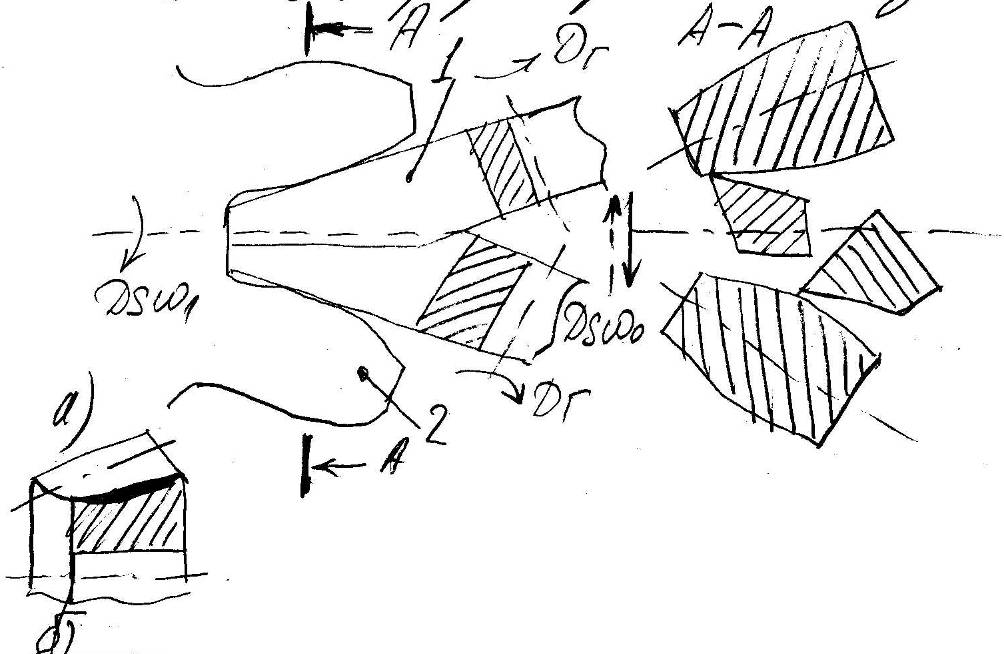

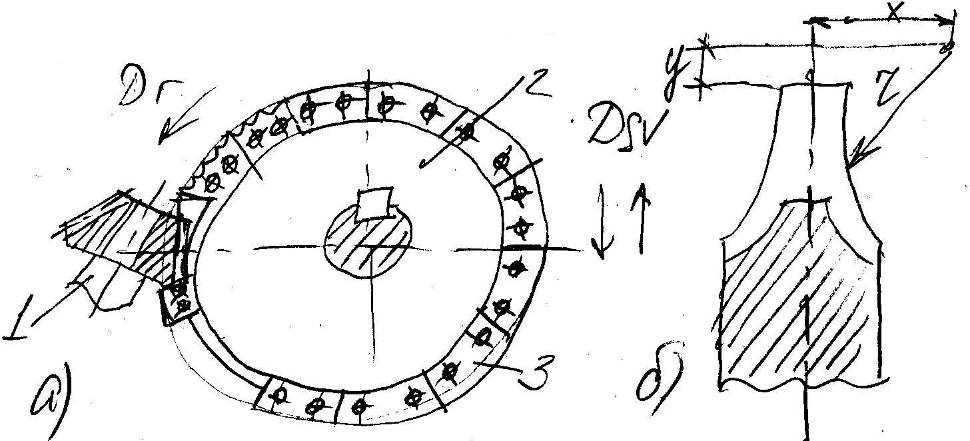

4.2. Строгание зубьев прямозубых конических колесКонические колеса с прямыми зубьями могут быть нарезаны двумя резцами на зубострогальных станках. Строгание зубьев бывает черновое и чистовое. Чистовое нарезание зубьев производят методом обката с единичным делением, при этом имитируется зацепление обрабатываемого зубчатого колеса с воображаемым производящим коническим колесом, боковые поверхности зубьев которого материализуют 2 зубострогальных резца. Принципиальная кинематическая схема зубострогального станка показана на рис. 4.4. Обкатная люлька 1 станка, несущая суппорты с резцами 2, кинематической цепью связана со шпинделем бабки 3, на котором установлена заготовка 4. Кинематическая цепь станка включает червячные передачи 5 и 6, приводящие во вращение люльку и шпиндель заготовки гитарой деления 7 и обката 8 и механизма деления. Привод люльки и заготовки осуществляется от электродвигателя 10 через коробку подач 11. В процессе обработки резцы получают возвратно-поступательное движение резания Черновое нарезание зубьев конических колес производят методом копирования без движения обката. Люльку станка устанавливают неподвижно, а заготовке сообщают движение подачи вдоль оси люльки. После прорезания впадины на полную глубину заготовку отводят в исходное положение, следует деление на зуб, и цикл обработки повторяют. Благодаря своей универсальности метод строгания зубьев двумя резцами широко применяется в единичном и серийном производствах, он обеспечивает сравнительно высокое качество обработки простым и недорогим инструментом: на станках нормальной точности достигается 7-8 степень точности зубчатого колеса, на станках повышенной точности – 6-7 степень точности по ГОСТ 1758-81. Вместе с тем из-за больших потерь времени на вспомогательные ходы инструмента метод имеет сравнительно низкую производительность. 4.3. Обработка конических прямозубых колес двумя дисковыми фрезамиНарезание зубьев производят двумя спаренными дисковыми фрезами 1 (рис. 4.4., а), расположенными под углом друг к другу и формирующими одновременно впадину заготовки 2. При этом резцы одной фрезы входят в промежутки между резцами другой фрезы и обрабатывают «свою» сторону впадины зубчатого колеса. Обработка может вестись по методу врезания, обката или комбинированно – врезание, а затем обкат. Деление периодическое после профилирования каждой впадины.  Рис. 4.5. – Схема нарезания зубьев конических колес двумя дисковыми фрезами. В процессе обработки по методу обката фрезам сообщают главное движение резания С целью продольной модификации зубьев режущие кромки располагают под углом к оси вращения инструмента, поэтому, описывая при вращении коническую поверхность главного движения, режущие кромки формируют бочкообразные зубья. Производительность станков при работе двумя дисковыми фрезами значительно выше, чем при зубострогании двумя резцами. Так, например, при исполнении комбинирования данного метода она выше в 4 раза. Точность зубчатых колес соответствует 7-8 степени точности по ГОСТ 1758-81. 4.4. Круговое протягивание прямых зубьев конических колесМетод кругового протягивания (Revacycle) был разработан фирмой Gleason для массового производства конических колес в автомобильной промышленности. Станки для кругового протягивания имеют 2 расположения: с горизонтальным и вертикальным расположением оси заготовки. Отечественная промышленность выпускает станки первого типа. В процессе формообразования впадины (рис. 4.6., а) заготовка 1 неподвижна, а режущий инструмент 2 вращается и совершает согласованное с вращением возвратно-поступательное движение  Рис. 4.6. – Схема протягивания зубьев конических колес. В качестве режущего инструмента применяют резцовую головку-протяжку большого диаметра с резцами, объединенными в блоки 3. Первые 10 блоков являются черновыми, 11-й блок – получистовой, а остальные 4 блока – чистовые. Каждый резец протяжки имеет профиль, очерченный по окружности с радиусом r, одинаковым для всех резцов. Меняются лишь координаты X, Y центра окружности для каждого резца (рис. 4.6., б). Это облегчает процесс изготовления протяжки – не требуется изменять профиль шлифовального круга при его заправке. На этапе чистовой обработки за счет сочетания вращательного и поступательного движений протяжки каждый из следующих друг за другом резцов осуществляет обработку «своего» участка боковой поверхности зуба заготовки. В результате боковые поверхности зубьев колеса получают профиль, очерченный по дуге окружности, а задача, возникающая при расчете инструмента и согласовании его движений, заключается в максимальном приближении это профиля к теоретическому. Колеса, изготовленные методом протягивания имеют 8-9 степень точности. В отличие от конических прямозубых колес, полученных другими способами, они имеют другую геометрию и существенно отличаются размерами заготовок, поэтому он не взаимозаменяемы с колесами, полученными зубостроганием и зубофрезерованием. |