Конспект лекций по технологии машиностроения. 1. Технология изготовления валов 3 Способы получения заготовок валов 3

Скачать 3.82 Mb. Скачать 3.82 Mb.

|

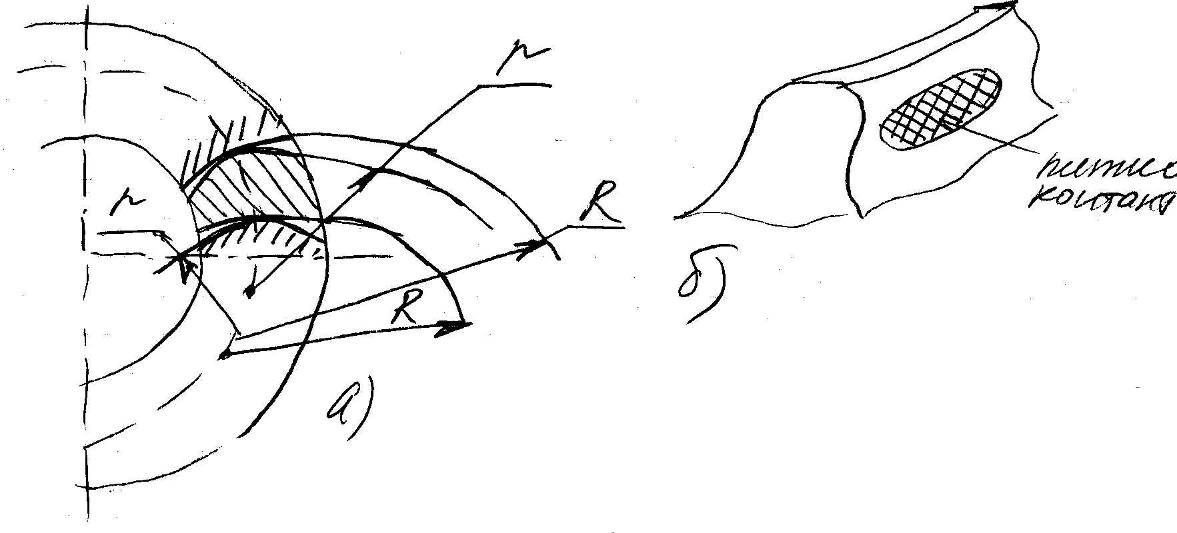

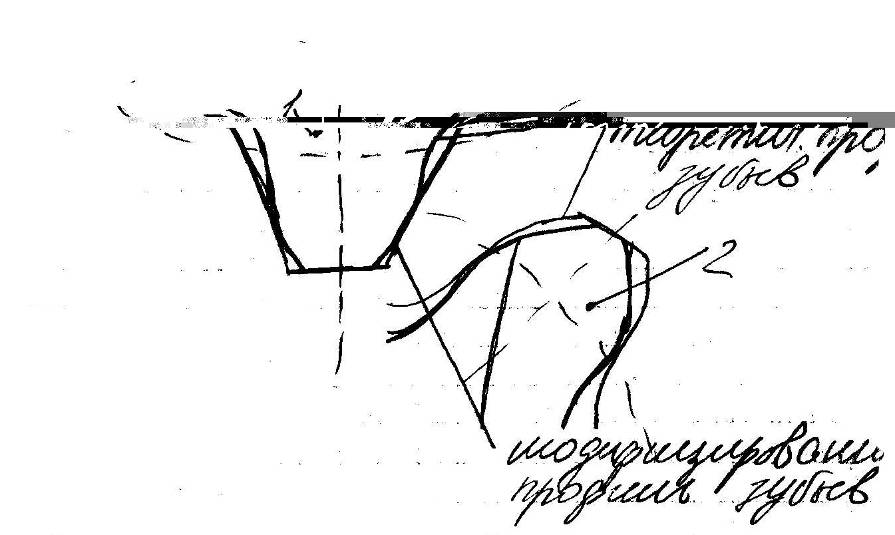

4.5. Отделка конических колес с прямыми зубьямиШлифование зубьев закаленных колес осуществляется на специальных зубошлифовальных станках, работающих по методу обката с единичным делением. Станки имеют различную кинематику, однако, во всех конструкциях использован принцип зацепления воображаемого конического производящего колеса с обрабатываемым колесом. Так, например, обработка может осуществляться двумя тарельчатыми кругами, материализующими зуб неподвижного производящего колеса, заготовка при этом получает вращение вокруг своей оси. После формообразования впадины заготовка возвращается в исходное положение, следует деление на зуб, и цикл обработки повторяется. Также как и при фрезеровании зубьев двумя дисковыми фрезами, движение подачи инструмента вдоль зуба заготовки отсутствует. В массовом производстве на автомобильных заводах конические зубчатые колеса после термообработки притирают в паре. В процессе притирки сопряженные колеса вращают под легкой нагрузкой с подачей в зону зацепления жидкости с абразивом. После притирки колесо и шестерня остаются в комплекте в течение всего срока службы. Притирка закаленных зубчатых колес улучшает пятно контакта, снижает шероховатость боковых поверхностей зубьев и уровень шума при работе зубчатых колес. Производится притирка на специальных притирочных станках. 4.6. Изготовление конических колес с круговыми и циклоидальными зубьямиНарезание круговых зубьев конических колес может вестись по методу обката и копирования (врезания). Схема нарезания круговых зубьев по методу обката показана на рис. 4.7. Также как и при обработке конических прямозубых колес, на станке имитируется зацепление воображаемого производящего конического колеса 1 и заготовки 2. В процессе обработки зуборезная головка 3 с трапецеидальными резцами получает вращение вокруг оси Обработку зубьев можно осуществлять как двусторонней, так и односторонними резцовыми головками. При обработке зубьев двусторонней головкой наружные резцы формируют вогнутые стороны зубьев заготовки, а внутренние – выпуклые стороны. В зависимости от типа производства используют 3 способа нарезания зубьев шестерни и колеса. При двойном двустороннем способе черновая и чистовая обработка зубьев шестерни и колеса осуществляется двусторонними резцовыми головками. Способ отличается сравнительно высокой производительностью, однако, пятно контакта в передаче получается сильно локализованным по длине зубьев из-за разницы радиусов r и R, на которых располагаются режущие кромки внутренних и наружных резцов (рис. 4.8.).  Рис. 4.8. – Схема зацепления зубьев, обработанных двусторонней головкой. Управление длиной пятна контакта при этом способе формообразования зубьев невозможно. Вследствие этого способ применяют для мелкомодульных колес с небольшой шириной венца и при изготовлении неответственных зубчатых колес в единичном производстве. При одностороннем способе черновая обработка шестерни и колеса осуществляется двусторонней головкой, а чистовая обработка выпуклых и вогнутых сторон зубьев сопряженных колес производится раздельно односторонними головками. Наряду с достоинствами – высокой точностью обработки, простотой управления длиной пятна контакта, способ имеет существенный недостаток – низкую производительность, т.к. каждое колесо нарезается в 3 установа. При двусторонне-одностороннем (простом двустороннем) способе чистовое нарезание зубьев шестерни осуществляется последовательно двумя односторонними головками, а чистовое нарезание зубьев колеса – двусторонней головкой за 1 установ. Черновая прорезка впадин у шестерней колеса производится двусторонними головками. Данный способ производительней, чем односторонний, и позволяет управлять длиной пятна контакта. Этот способ применяют для изготовления высококачественных конических колес в массовом производстве. Для повышения производительности был разработан способ изготовления полуобкатных передач. Зубья колеса 1 в такой передаче нарезают методом копирования двусторонней головкой. В результате они имеют трапецеидальный профиль (рис. 4.9.). Зубья шестерни 2 нарезают методом обката при раздельной чистовой обработке выпуклых и вогнутых сторон. При этом изменение профиля зуба колеса компенсируется изменением профиля зуба шестерни. Для этого на станке имеется специальный механизм модификации обката.  Рис. 4.9. – Схема зацепления колес полуобкатной передачи. Преимущество полуобкатных передач по сравнению с обкатным в том, что обработка зубьев колеса осуществляется более производительно. В основном это относится к чистовому нарезанию, которое осуществляется в 3-5 раз быстрее. Полуобкатные передачи применяют, если передаточное число пары 3:1 и более. При изготовлении колес с циклоидальными зубьями формообразование впадины обеспечивается согласованием угловой скорости вращения |