отчет по практике. ОТЧЕТ. Монтаж манипуляторов. 10

Скачать 107.14 Kb. Скачать 107.14 Kb.

|

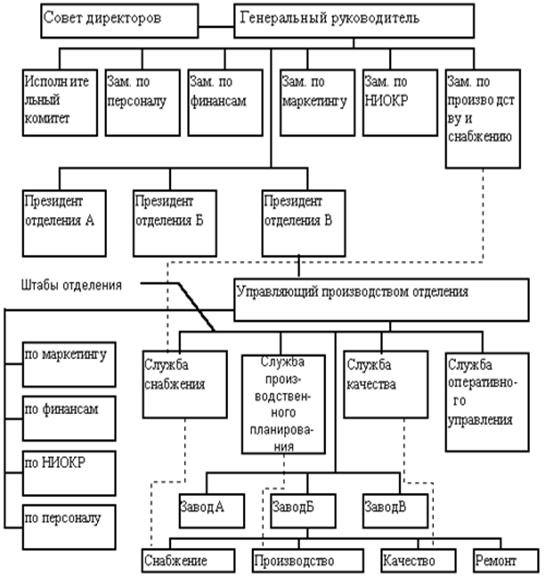

Содержание.Содержание. 1 Введение. 2 1.Общие сведения о предприятии. 3 2.Структурная схема предприятия 4 3.Работы, выполняемые на практике 6 3.1 Производственная практика по ПМ 01. Осуществление комплекса работ по узловой сборке и пуско-наладке манипуляторов на технологических позициях роботизированного участка. 6 ПК.1.1. Планировка процесса выполнения своей работы на основе конструкторской документации и планировки роботизированного участка. 6 ПК 1.2. Выполнение сборки узлов манипуляторов на технологических позициях роботизированных участков в соответствии с конструкторской документацией. 7 ПК 1.3. Выполнение комплекса пусконаладочных работ манипуляторов на технологических позициях роботизированных участков в соответствии с требованиями конструкторской документации. 8 ПК 1.4. Выполнение настройки и конфигурировании программируемых логических контроллеров манипуляторов в соответствии с принципиальными схемами подключения. 8 ПК 1.5. Разработка управляющих программ для манипуляторов в соответствии с техническим заданием. 9 4.Индивидуальное задание. 10 Тема: «Монтаж манипуляторов». 10 Этапы монтажа КМУ 11 ЭТАП 1. ВЫБОР МАНИПУЛЯТОРНОЙ УСТАНОВКИ 12 ЭТАП 2. ИЗГОТОВЛЕНИЕ ПОДРАМНИКА 12 ЭТАП 3. КОРОБКА ОТБОРА МОЩНОСТИ 14 ЭТАП 4. УСТАНОВКА НАСОСОВ ГИДРОСИСТЕМЫ 14 ЭТАП 5. МОНТАЖ МАНИПУЛЯТОРА И ГРУЗОВОЙ ПЛАТФОРМЫ 15 ЭТАП 6. ОФОРМЛЕНИЕ ДОКУМЕНТАЦИИ 16 Заключение. 17 ИНФОРМАЦИОННЫЕ РЕСУРЫ. 18 Введение.Целью этой практики является формирование, закрепление и развитие практических навыков и компетенций в процессе выполнения определенных видов работ, связанных с технологией работ по узловой сборке и пуско-наладке манипуляторов. Для этого мне необходимо научиться: Сборке и установки входящих в состав поставки оборудования металлических конструкций манипуляторов. Диагностики манипуляторов. Установка манипулятора в рабочее положение. Монтажу простых электрических схем манипуляторов. Я надеюсь, что в течении прохождения этой практики для меня откроются новые грани моей специальности. Общие сведения о предприятии.Побывав на практике, я узнал, что ООО "ТУЛАЧЕРМЕТ-СТАЛЬ" - это крупнейший литейно-сортопрокатный комплекс на базе конвертерной технологии в Европейской части России. Прокатное производство на "Тула-Стали" запущено в 2018 г. Это один из самых современных металлургических заводов страны. Предприятие способно выпускать широкий сортамент сортового проката как из рядовых марок стали, так и из сталей для машиностроения. На предприятии внедрены передовые немецкие технологии выплавки стали и прокатки, что обеспечивает низкую себестоимость и высокое качество продукции. Также это один из самых экологически чистых заводов – действует замкнутый водооборотный цикл, установлены современные системы очистки конвертерных газов и утилизации пыли. Основной объем продукции будет поставляться в московский регион и другие области Центральной России, где присутствует стабильный спрос на высококачественный стальной прокат со стороны таких секторов как машиностроение, автомобилестроение, строительство. Структурная схема предприятия Схема 1 – Структурная схема предприятия Работы, выполняемые на практике3.1 Производственная практика по ПМ 01. Осуществление комплекса работ по узловой сборке и пуско-наладке манипуляторов на технологических позициях роботизированного участка.Кол-во часов: 360 Начало практики 20.04.2022 Окончание практики 28.06.2022 ПК.1.1. Планировка процесса выполнения своей работы на основе конструкторской документации и планировки роботизированного участка.Отбор элементов манипуляционных устройств для обеспечения цикла работы манипулятора согласно техническому заданию. Рассчитывание технологических параметров работы манипуляторов. Настоящий стандарт устанавливает стадии разработки конструкторской документации на изделия всех отраслей промышленности и этапы выполнения работ. На основе настоящего стандарта могут быть разработаны стандарты, учитывающие особенности применения стадий разработки конструкторской документации на различных стадиях жизненного цикла изделия конкретных видов техники в зависимости от специфики их разработки, производства и использования. ПК 1.2. Выполнение сборки узлов манипуляторов на технологических позициях роботизированных участков в соответствии с конструкторской документацией.Выполнение сборки узлов манипуляторов на технологических позициях роботизированных участков в соответствии с конструкторской документацией. Компьютерное моделирование робототехнических систем имеет огромное значение в областях науки и техники. Огромное множество трудоёмкой физической работы человека в настоящее время заменено роботами, а компьютерные устройства, системы компьютерной математики значительно облегчили громоздкие вычисления и преобразования, сведя их к минимуму. Компьютерная модель - компьютерная программа, реализующая абстрактную модель некоторой системы. Компьютерные модели используются для получения новых знаний о моделируемом объекте или для приближенной оценки поведения математических систем, слишком сложных для аналитического исследования. Компьютерное моделирование является одним из эффективных методов изучения сложных систем. Компьютерные модели проще и удобнее исследовать, в тех случаях когда реальные эксперименты затруднены из-за финансовых или физических препятствий или могут дать непредсказуемый результат. Логичность и формализованность компьютерных моделей позволяет выявить основные факторы, определяющие свойства изучаемого объекта. ПК 1.3. Выполнение комплекса пусконаладочных работ манипуляторов на технологических позициях роботизированных участков в соответствии с требованиями конструкторской документации.Осуществление наладки механических и электромеханических устройств манипуляторов. Пусконаладочные работы (ПНР) – это комплекс работ, который необходим для ввода оборудования в эксплуатацию на предприятии заказчика. Проведение пусконаладочных работ специалистами исключит любые риски нарушений при запуске оборудования в эксплуатацию, позволит выявить возможные нарушения при монтаже и подключении оборудования, а также получение рекомендации по правильной эксплуатации оборудования на весь срок службы. ПК 1.4. Выполнение настройки и конфигурировании программируемых логических контроллеров манипуляторов в соответствии с принципиальными схемами подключения.Корректировка в работе манипуляционных устройств в соответствии с заданными техническими параметрами. Программирование ПЛК производится в среде программирования CoDeSys версии 2.3.9.41 Начинаю с конфигурирования ПЛК. Конфигурация производится во вкладке «Конфигурация ПЛК». Здесь задаю задействованные в проекте выходные элементы (ВЭ), модуль обмена данными, протокол по которому будут передаваться данные, а также расположение переменных в памяти ввода-вывода ПЛК. Программирование ПЛК производим на языке «CFC». Этот язык предназначен для проектирования систем управления непрерывными технологическими процессами. Проектирование сводится к выбору из библиотек готовых функциональных блоков, их позиционированию на экране, установке соединений между их входами и выходами, а также настройке параметров выбранных блоков. Первым делом переходим в настройку подключения «Конфигурирование ПЛК» ПК 1.5. Разработка управляющих программ для манипуляторов в соответствии с техническим заданием.Управляющая программа обеспечивает контроль над станками на числовом программном управлении. без необходимости постоянного слежения. Она представляет собой комплекс команд, которые подаются рабочему оборудованию. Управляющая программа обеспечивает контроль над станками на числовом программном управлении. без необходимости постоянного слежения. Она представляет собой комплекс команд, которые подаются рабочему оборудованию. Запуск манипулятора в режиме автоматического выполнения разработанной управляющей программы. Технический процесс работы манипулятора и всей линии в целом проходит под управлением устройства автоматики в соответствии с командами программы пользователя. С помощью этой программы устройство автоматики обрабатывает сигналы, поступающие на входы от датчиков процесса. Результат обработки сигналов далее выдается через выходы на управляющие процессом механизмы. Управляющая программа обеспечивает контроль над станками на числовом программном управлении. без необходимости постоянного слежения. Она представляет собой комплекс команд, которые подаются рабочему оборудованию. Индивидуальное задание.Тема: «Монтаж манипуляторов».Роботом-манипулятором принято называть тип промышленных роботов с функциями, аналогичными функциям человеческой руки. Манипулятор может быть, как самостоятельным устройством, так и находиться в составе более сложного роботизированного комплекса. Сегменты манипулятора имеют соединения, допускающие вращательное (например, у шарнирного робота) или поступательное (линейное) движение. В этой статье мы рассказываем о роботах-манипуляторах и примерах их применения. Растущая потребность в снижении эксплуатационных расходов на предприятиях является основной движущей силой мирового рынка робототехники. Снижение расходов может быть достигнуто за счет уменьшения ошибок в производственном процессе, потерь сырья и количества несчастных случаев, повышения технологической гибкости и производительности предприятия, улучшения условий труда и степени безопасности сотрудников. И в этом всем помогают роботы, которые используются в большинстве отраслей промышленности из-за их способности с высокой точностью выполнять сложные повторяющиеся задачи даже в опасных условиях. Среди ведущих производителей роботов-манипуляторов такие компании, как: FANUC, KUKA, HANWHA; также для производства и других областей бизнеса интересны коллаборативные модели Universal Robots, а в образовании будет очень полезна продукция UFactory — оптимальный набор оборудования этих и других производителей для любых целей можно подобрать со специалистами Top 3D Shop. Этапы монтажа КМУУстановка КМУ (крано-манипуляторной установки) на грузовой автомобиль существенно расширяет его возможности. Кроме грузовых перевозок, автомобиль с манипулятором может самостоятельно выполнять погрузо-разгрузочные операции, подавать грузы на этажи, выполнять различные монтажные работы. Однако установка манипулятора на шасси грузовика имеет и свои недостатки. У автомобиля с КМУ снижается грузоподъемность и полезная площадь грузовой платформы. ЭТАП 1. ВЫБОР МАНИПУЛЯТОРНОЙ УСТАНОВКИВ настоящее время на рынке можно найти множество различных КМУ, различающихся грузовым моментом, максимальной грузоподъемностью, длиной стрелы и другими возможностями. При выборе манипулятора обязательно учитывается грузоподъемность базового автомобиля и другие его характеристики. Грузовые автомобили средней (3-5 т) и малой (1-2 т) грузоподъемности оснащаются манипуляторными установками малых размеров с максимальной грузоподъемностью 1-3 т. Они отличаются высокой маневренностью и гибкостью, которая позволяет им выполнять работы в стесненных и ограниченных условиях, недоступных для больших КМУ. Тяжелые грузовики оснащаются манипуляторными установками с грузоподъемностью до 25 тонн и вылетом стрелы 20 метров и более. Такая техника способна подавать грузы на нижние этажи зданий прямо с грузовика, минуя этап их промежуточного складирования. ЭТАП 2. ИЗГОТОВЛЕНИЕ ПОДРАМНИКАПроцесс монтажа начинается с разборки грузовика. Необходимо демонтировать грузовую платформу (в случае с бортовым грузовиком), бензобак, аккумуляторные батареи, воздушные ресиверы, задние крылья, инструментальные ящики. Если КМУ не имеет откидных лап, то впоследствии баки, АКБ, ресиверы и ящики придется переносить на новые места. КМУ европейских производителей, как правило, имеют откидные лапы и не требуют переноса многих элементов. Если задние крылья крепятся непосредственно к бортовой платформе, а сама она после установки КМУ будет смещена, перенос задних крыльев будет также необходим. После разборки изготавливается подрамник. Это необходимо по следующим причинам: Во-первых, производители грузовых автомобилей запрещают установку специализированного оборудования непосредственно на раму. Во-вторых, подрамник выполняет функции усилительного элемента для рамы, которой придется выдерживать дополнительные нагрузки. В-третьих, подрамник будет служить своеобразным буфером между краном и рамой грузовика, смягчая удары и пиковые нагрузки, передающиеся от крана к грузовику при погрузо-разгрузочных работах и от грузовика к крану во время движения. Подрамник должен представлять собой стальную конструкцию, по ширине превышающую раму не менее чем на 1 м. В настоящее время подрамники изготавливаются в двух вариантах: Первый — короткий подрамник под основание манипулятора; Второй — длинный, под основание КМУ и бортовой платформы. При установке подрамника необходимо также предусмотреть боковые листы, которые усилят крепление подрамника, специальные распорки на раму базового авто. Монтаж КМУ осуществляется на смонтированный подрамник и закрепляется специальными шпильками и болтами с учетом соблюдения технологических зазоров между установкой и кабиной, между кабиной и кузовом, а также с учетом общей высоты конструкции, которая не должна превышать требования ПДД. При этом рекомендуется выбирать шпильки и болты, изготовленные из углеродистой стали как можно большего диаметра с маленьким шагом резьбы. Шпильки закрепляются двумя болтами с каждой стороны, болты — двумя гайками. ЭТАП 3. КОРОБКА ОТБОРА МОЩНОСТИСледующий этап установки — подбор и приобретение нужной коробки отбора мощности, которая бы по конструкции подходила к коробке передач базового автомобиля. Коробка отбора мощности (КОМ) предназначена для привода гидравлических насосов используемых краном. Перед монтажом коробки отбора мощности из КПП сливается масло, снимается заглушка под КОМ. При монтаже КОМ на КПП обязательно устанавливается уплотнение между этими агрегатами, монтируется гидравлический насос. ЭТАП 4. УСТАНОВКА НАСОСОВ ГИДРОСИСТЕМЫПри выборе насосов ориентируются только на требования гидросистемы конкретной модели манипулятора и на возможность сопряжения с конкретной КОМ. То есть, насос должен обеспечивать необходимые для манипуляторной установки давление и производительность. Эти характеристики можно уточнить как в технической документации, так и на табличке с основными характеристиками оборудования. Большинство крано-манипуляторных установок рассчитаны на давление в гидросистеме в диапазоне от 180 до 220 атмосфер. Соответственно и насосы для КМУ выполняются с учетом возможности обеспечения такого давления. Однако нередки исключения. Например, отечественные насосы НШ третьей серии обеспечивают давление не более 160 атмосфер. Гидравлические шланги высокого давления подключаются к насосам. Проверяется герметичность соединений и правильность соединения всех элементов, подключается другое оборудование. ЭТАП 5. МОНТАЖ МАНИПУЛЯТОРА И ГРУЗОВОЙ ПЛАТФОРМЫМонтаж КМУ начинается с ее основания и центральной колонны. Затем крепится грузовая стрела, тросовая подвеска, крановый крюк. Этот порядок установки удобен тем, что в большинстве случаев манипуляторные установки поставляются потребителю в разобранном состоянии и их сборка осуществляется вместе с монтажом на автомобиль. Так как крано-манипуляторная установка занимает пространство в базе автомобиля, старую грузовую платформу установить, скорее всего, уже не выйдет. Согласно требованиям, грузовая платформа автомобиля не должна превышать длину рамы более чем на 1 м. Все, что выходит за этот показатель, необходимо укорачивать. При уменьшении длины кузова необходимо помнить, что между манипуляторной установкой и грузовой платформой должен оставаться зазор не менее 200 мм. При монтаже грузовой платформы необходимо использовать только новые стремянки. Под грузовую платформу устанавливаются технологические проставки, высотой около 800 мм в количестве 4 штук. После установки кузова проверяется работа задних фонарей, после чего проводятся испытания КМУ на функциональность, устойчивость к максимальным нагрузкам, герметичность гидравлики, работу аварийных систем безопасности. Проводятся соответствующие действия по подготовке манипулятора к работе. ЭТАП 6. ОФОРМЛЕНИЕ ДОКУМЕНТАЦИИПеред началом всех работ необходимо написать и зарегистрировать в ГИБДД заявление о переоборудовании транспортного средства. После этого составляют заявление в органы, уполномоченные выдавать заключения о внесении изменений в конструкцию ТС. Заключение выдаётся только специализированным организациям, имеющим сертификаты на проведение работ. Желающим выполнить такие работы своими силами необходимо сертифицировать используемый инструмент, производственные площадки, технологические процессы. Автомобиль должен быть зарегистрирован. Устанавливаемый кран должен иметь все правоустанавливающие документы (ДКП, таможенную декларацию и др.) и пройти таможенный контроль (для зарубежных КМУ). Заключение.За время прохождения производственной практики были закреплены теоретические знания, а также приобретены навыки и умения в соответствии с установленными компетенциями, а именно приобретение практических навыков самостоятельной работы, выработка умений применять полученные знания на практике. В содержании отчета по производственной практике, отражены основные данные по показателям: Общие сведения о предприятии. Ознакомление со структурой предприятия. Разработан технологический процесс организации освоения профессии – Технология работ по узловой сборке и пуско-наладке манипуляторов. На основе отчета можно сделать вывод, что я изучил всю необходимую документацию, ознакомился со структурой предприятия и описал монтаж манипуляторов. Практика оказалась насыщенной и интересной. Она является хорошим практическим опытом для дальнейшей самостоятельной деятельности. ИНФОРМАЦИОННЫЕ РЕСУРЫ.Основная литература: Бердикашвили, В.Ш. Электронная техника: учеб. пособие для студ. сред. проф. образования / В.Ш. Бердикашвили, А.К. Черепанов. - М.: Академия, 2021. Бутырин, П.А. Электротехника: учебник для нач. проф. образования / П.А. Бутырин, О.В. Толчеев, Ф.Н. Шакирзянов; под ред. П.А. Бутырина. - М.: Академия, 2018. Конюхова, Е.А. Электроснабжение объектов: учеб. пособие для студ. учреждений сред. проф. образования / Е.А. Конюхова. - М.: Мастерство, 2018. Немцов, М.В. Электротехника и электроника: учебник для студ. образоват. учреждений сред. проф. образования / М.В. Немцов, М.Л. Немцова. – 2-е изд., стер. - М.: Академия, 2019. Нестеренко, В.М. Технология электромонтажных работ: учеб. пособие для нач. проф. Образования / В.М. Нестеренко, А.М. Мысьянов. – 4-е изд., стер. - М.: Академия, 2021. Задачник по электротехнике: учеб. пособие для нач. проф. образования: учеб. пособие для сред. проф. образования [П.Н. Новиков, В.Я. Кауфман, О.В. Толчеев и др.] - М.: Академия, 2020. Прошин, В.М. Лабораторно-практические работы по электротехнике: учебное пособие для нач. проф. образования / В.М. Прошин. - М.: Академия, 2019. Дополнительная литература. Аверченков В. И. Технология машиностроения. – М.: Инфра-М, 2021. Воронкин Ю.Н. и др. Методы профилактики и ремонта промышленного оборудования. М.: Академия, 2020. Серебреницкий П. П., Схиртладзе А. Г. Программирование для автоматизированного оборудования: Учебник для средн. Проф. учебных заведений / Под ред. Ю.М. Соломенцева. – М.: Высш. Шк., 2020.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||