Конспект лекций по технологии машиностроения. 1. Технология изготовления валов 3 Способы получения заготовок валов 3

Скачать 3.82 Mb. Скачать 3.82 Mb.

|

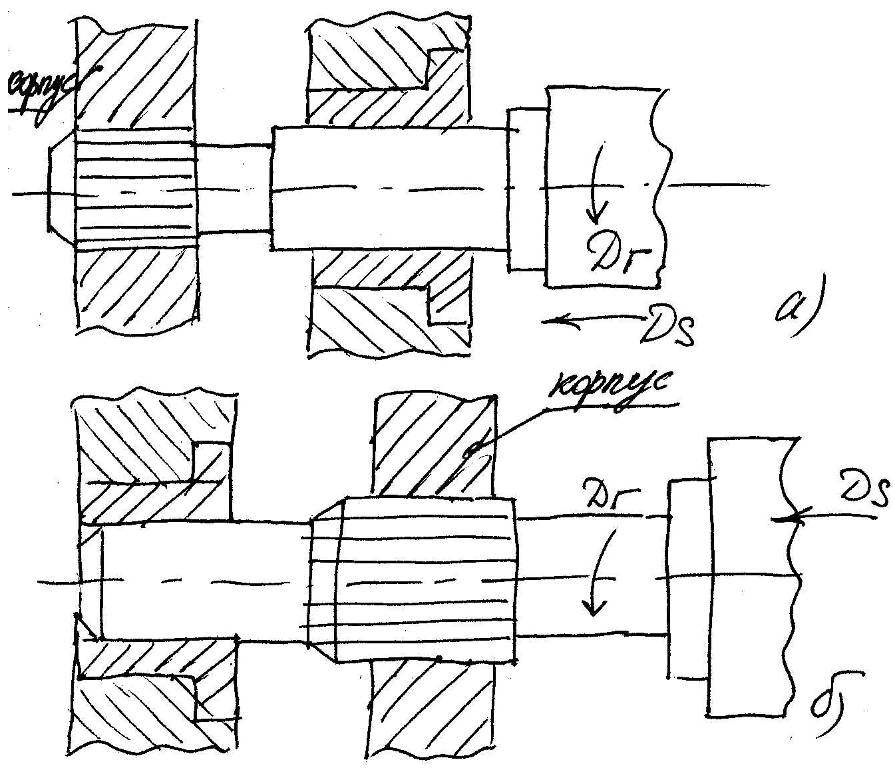

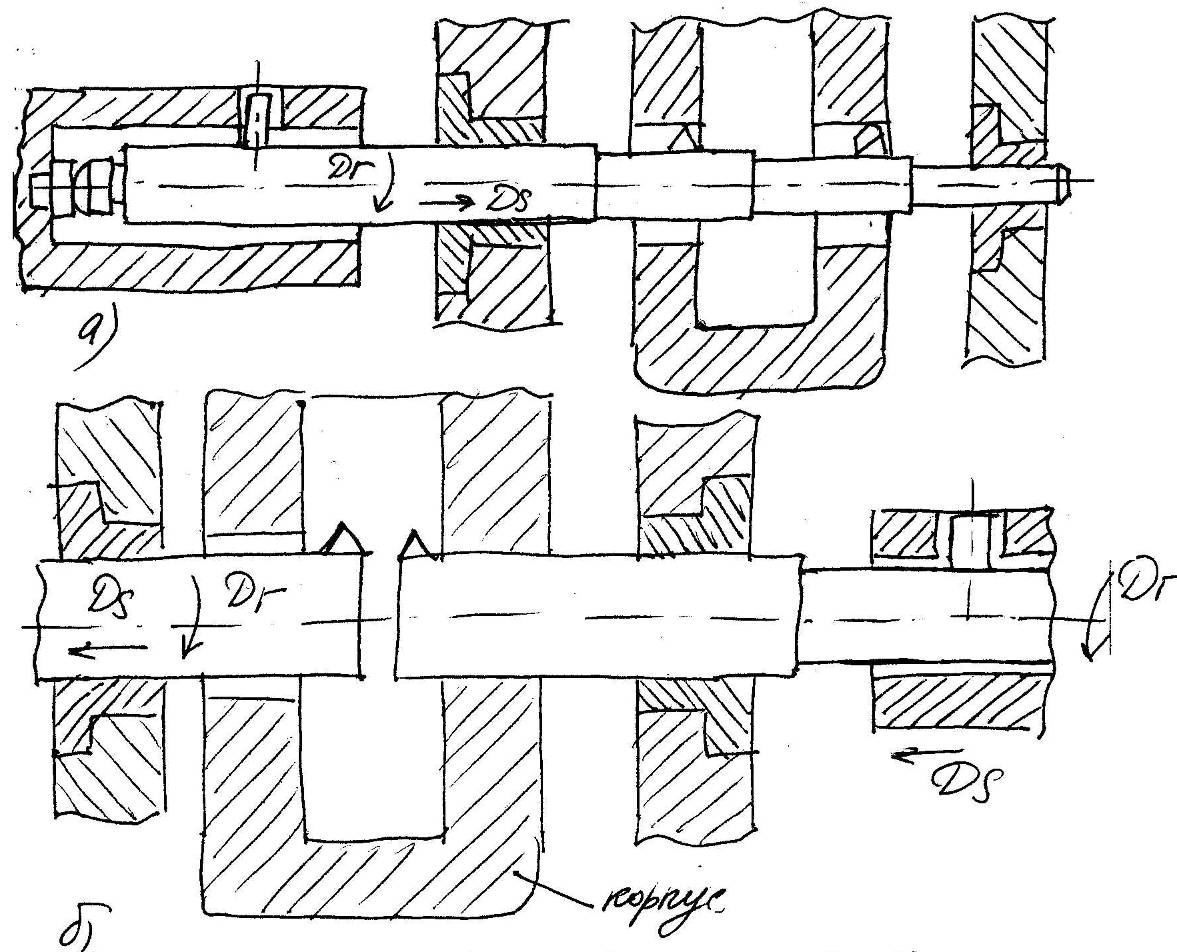

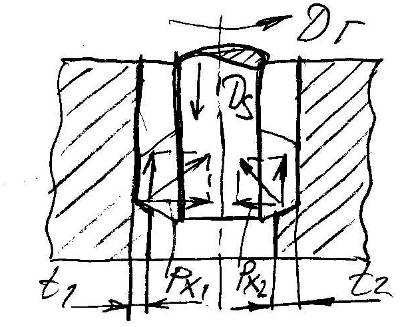

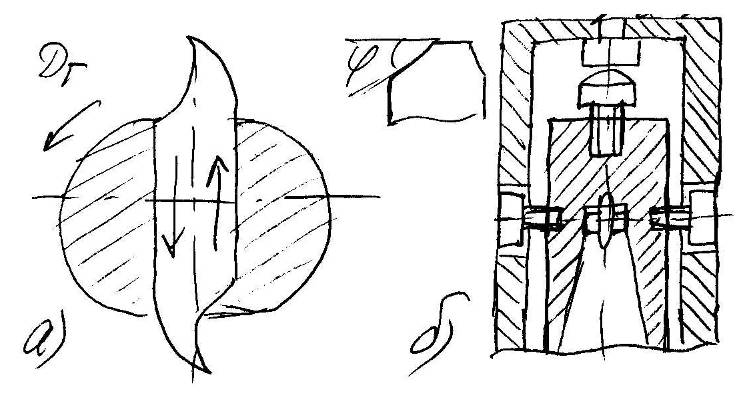

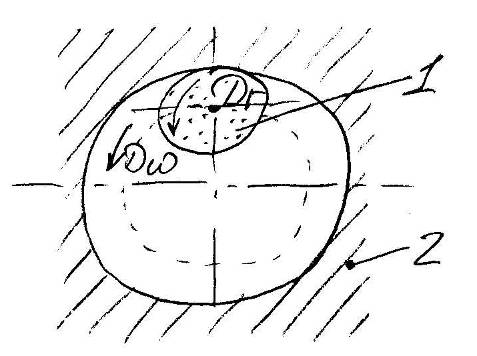

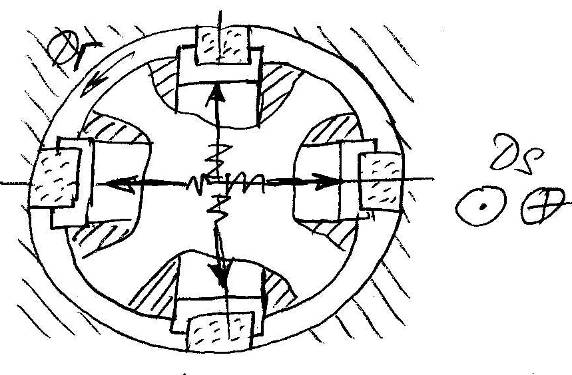

2.5. Обработка плоскостей корпусовПлоскости корпусов обрабатывают строганием, фрезерованием, протягиванием, точением и шлифованием. Строгание плоскостей на продольно-строгальных станках применяют в единичном производстве. Недостатком строгания является низкая производительность, преимуществом – простота и невысокая стоимость инструмента. Чаще всего плоскости корпусов обрабатывают фрезерованием. В единичном и мелкосерийном производствах небольших корпусов применяют консольно-фрезерные станки с поворотными столами, позволяющими обрабатывать в один установ заготовку с четырех сторон. Более тяжелые заготовки обрабатывают на бесконсольных фрезерных станках. В серийном производстве корпуса призматической формы обрабатывают на многошпиндельных продольно-фрезерных станках с использованием многоместных приспособлений. В крупносерийном и массовом производстве плоскости фрезеруют на карусельно- и барабанно-фрезерных станках непрерывного действия. При черновой обработке плоскостей эффективно применение обдирочного шлифования торцом сборного сегментного круга со снятием припуска до 5 мм. Торцовые поверхности корпусов, имеющих конфигурацию тел вращения, обрабатывают резцами на токарно-карусельных или расточных станках, на многорезцовых и многошпиндельных токарных полуавтоматах. Плоскости небольших корпусов протягивают на вертикально-протяжных станках. При этом обеспечивается параметр шероховатости Черновое и чистовое торцовое фрезерование обеспечивает допуск плоскостности 0,03 мм на длине 300 мм и точность размеров по 11 квалитету при параметре шероховатости Для достижения более высокой точности применяют чистовое шлифование и тонкое фрезерование плоскостей, а в единичном и мелкосерийном производствах – шабрение. Ранее на заводах находило применение также тонкое строгание. 2.6. Обработка отверстий корпусных деталей2.6.1. Оборудование для обработки отверстийВ единичном и серийном производствах обработка небольших основных и вспомогательных отверстий может выполняться на вертикально- и радиально-сверлильных станках. Последние используют обычно при массе заготовки свыше 30 кг. Для уменьшения потерь времени на замену последовательно работающих инструментов применяют быстросменные патроны и оправки, устанавливают на шпиндель станка револьверные головки. При увеличении объема выпуска применяют вертикально-сверлильные станки с поворотными столами и многошпиндельные насадки. На радиально-сверлильных станках поворот заготовки осуществляется с помощью специальных приспособлений – кантователей. Корпуса фланцевого типа обрабатывают на токарно-карусельных и токарно-револьверных станках, а заготовки коробчатой формы – на расточных станках. В крупносерийном и массовом производствах эффективно применение агрегатных станков и автоматических линий. Чистовая и отделочная обработка точных отверстий в единичном и мелкосерийном производствах выполняется на координатно-расточных и круглошлифовальных станках. В крупносерийном и массовом производствах – на отделочно-расточных и хонинговальных. В настоящее время в серийном производстве получили распространение станки с ЧПУ, в т.ч. и обрабатывающие центры с автоматической сменой инструмента. Станки с ЧПУ расширяют возможности многостаночного обслуживания, уменьшают потребность в высококвалифицированной рабочей силе, повышают качество обработки за счет оптимизации режимов резания, увеличения скорости вспомогательных ходов, концентрации переходов, устранения многих ошибок субъективного характера и т.д. В крупносерийном и массовом производствах могут использоваться гибкие автоматические линии (ГАЛ) из модулей, имеющих несколько шпиндельных головок для обработки заготовок с разных сторон. При этом должна обеспечиваться возможность автоматической смены головок и передачи заготовок по гибкому маршруту. 2.6.2. Обработка отверстий в единичном и мелкосерийном производствахВ единичном и мелкосерийном производствах заготовку устанавливают на столе станка с выверкой, добиваясь того, чтобы основные базы или оси размеченных отверстий были параллельны оси шпинделя. На современных станках для этого используют датчики касания. В шпиндель вставляют инструмент или консольную оправку с режущим инструментом, совмещают оси шпинделя и одного отверстия и производят обработку. Затем, используя механизмы и отсчетные устройства станка, последовательно совмещают ось шпинделя с осями других отверстий и выполняют их обработку. Для растачивания отверстий в удаленных стенках и при обработке отверстий со взаимно перпендикулярными осями стол станка поворачивают соответственно на 1800 или 900. Менее удобно применение длинных ( 2.6.3. Обработка отверстий в серийном и массовом производствахВ серийном и массовом производствах отверстия корпусов обрабатывают в кондукторах – приспособлениях с кондукторными втулками для направления инструмента. Положение оси инструмента определяется кондуктором, и точность координат оси отверстия почти не зависит от точности станка, поэтому сравнительно высокую точность координат удается получить даже на изношенных станках. При предварительной наладке инструмента точность обработки не зависит и от квалификации рабочего. Инструмент может быть жестко связан со шпинделем или иметь возможность небольшого поступательного перемещения и/или поворота относительно него. При жесткой связи используются 2 схемы расположения кондукторных втулок (рис. 2.3.).  Рис. 2.3. – Схема обработки отверстия с использованием кондуктора. Преимуществом схемы «а» является простота конструкции приспособления, меньшая длина инструмента, простота обслуживания станка. Недостатками – меньшая жесткость системы и производительность обработки. При жесткой связи необходимо точно совместить оси шпинделя и отверстия кондукторной втулки, поэтому такую связь чаще всего используют при обработке на вертикально- и радиально-сверлильных станках, где совмещение осей не вызывает затруднений. При относительно свободном (шарнирном) соединении инструмента со шпинделем также возможны 2 схемы расположения кондукторных втулок, направляющих одну оправку, - с разных сторон от заготовки или с одной стороны (рис. 2.4.). Преимуществом первой схемы являются: увеличенная жесткость системы, повышенная точность обработки, меньшие габариты станка и приспособления. Однако, при этой схеме возрастает длина вспомогательных ходов, увеличивается длина и масса инструментов, затрудняется ввод инструмента в кондуктор и обслуживание станка. Тип кондуктора и компоновка специальных агрегатных расточных станков выбираются на основании технико-экономического анализа, при котором в первую очередь учитываются требования точности детали. Необходимость направления инструмента усложняет конструкцию приспособления. На современных координатно-расточных станках с программным управлением, благодаря жесткой конструкции станка, обработка отверстий производится без направления инструмента. Это уменьшает потребность в специальных инструментах, упрощает обслуживание и подготовку производства.  Рис. 2.4. – Схема растачивания отверстий «плавающим» инструментом. 2.6.4. Инструменты для обработки отверстийВ качестве режущих инструментов при обработке небольших отверстий используют сверла, зенкеры, развертки, цековки и зенковки. Отверстия средних и больших диаметров получают обычно в исходных заготовках, а затем обрабатывают резцами, расточными пластинами и блоками, зенкерами, развертками и резцовыми головками. Наиболее часто используют резцы, которые просты, относительно недороги, позволяют добиться прямолинейности и правильности положения оси отверстия. Недостатками при использовании резцов являются: 1. Неуравновешенная радиальная сила резания, изгибающая оправку, и, как следствие, увеличенный износ кондукторных втулок; 2. Меньшая производительность, чем при обработке многолезвийным инструментом. Выбор состава переходов и инструментов определяется размерами и формой отверстия, требованиями к точности обработки, качеством исходных заготовок и другими конкретными условиями. Например, в серийном производстве обработка отверстия 2.6.5. Условия работы многолезвийного инструментаПусть многолезвийный инструмент направляется шпинделем станка с кондуктором, кроме того, он стремится занять такое положение, при котором его ось совпадала бы с осью ранее полученного отверстия заготовки. Это приводит к уводу оси инструмента, т.е. смещению оси инструмента и обработанного отверстия относительно оси вращения шпинделя. Чем меньше главный угол в плане  Рис. 2.5. – Схема обработки отверстия многолезвийным инструментом. При очень малых значениях  Рис. 2.6. – Схема «плавающего» инструмента. Припуски, удаляемые плавающим инструментом с диаметрально противоположных участков обрабатываемой поверхности, имеют одинаковую толщину, что облегчает достижение высокой точности диаметральных размеров, круглости и малой шероховатости поверхности отверстий. В то же время «плавающие» инструменты не исправляют координаты, увод и искривление осей отверстия. Эти ошибки устраняют жестко направленные инструменты. Для улучшения условий их работы рекомендуется: 1. Увеличивать главные углы в плане 2. Стремиться к совпадению оси обрабатываемого отверстия с осью шпинделя, поэтому предпочтительно вести обработку в один установ. 2.6.6. Отделочная обработка отверстийОтделочная обработка отверстий выполняется тонким растачиванием, хонингованием, внутренним шлифованием, поверхностным растачиванием, доводкой. Тонкое растачивание и шлифование позволяет получить точность диаметральных размеров по 7 квалитету, шероховатость Тонкое растачивание выполняется на специальных отделочно-расточных станках. Для шлифования отверстий корпусных деталей используются станки с круговым движением подачи инструмента (1) при неподвижной заготовке (2) (рис. 2.7.).  Рис. 2.7. – Схема шлифования отверстия в корпусе. После развертывания или тонкого растачивания отделка отверстия осуществляется хонинговальной головкой с абразивными брусками (рис. 2.8.).  Рис. 2.8. – Схема хонингования отверстия Хонингование исправляет овальность и конусность отверстия, позволяет получить точность диаметра по 6 квалитету, шероховатость поверхности По сравнению со шлифованием хонингование имеет следующие преимущества: 1. На многошпиндельных станках можно одновременно хонинговать несколько отверстий. 2. Отсутствует отжим инструмента неуравновешенной радиальной силой и легче достигается точность формы отверстия. 3. Отсутствуют вибрации при обработке. 4. Возможна обработка глубоких отверстий. Однако, хонинговальная головка является плавающим инструментом и не может исправить положение отверстия. Недостатком хонингования является высокая стоимость современных хонинговальных станков. Альтернативой хонингования может служить так называемое «алмазное развертывание» - обработка притиром с нанесенным на него методом гальваностегии абразивом. Обработка осуществляется на любом станке с вращающимся шпинделем. Погрешность формы при обработке деталей холодильника «Минск» (компрессора) не превышает 1 мкм. |