Расчёт материалов для ремонта электрооборудования. практичка. Практическая работа Расчёт длительности ремонтного цикла при различных видах движения предметов труда в производстве. Мето

Скачать 1.11 Mb. Скачать 1.11 Mb.

|

|

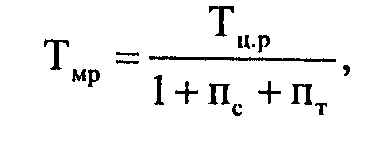

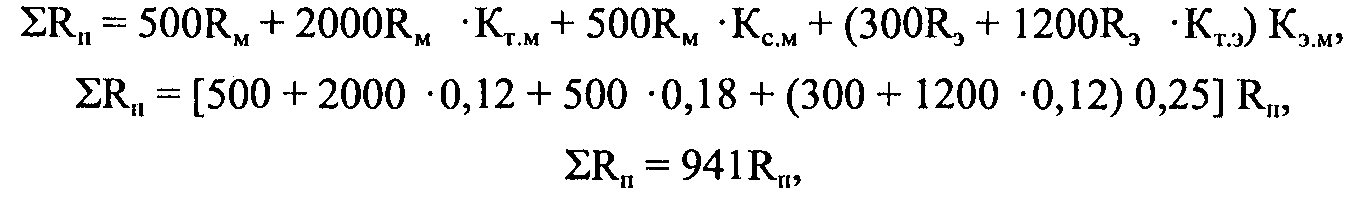

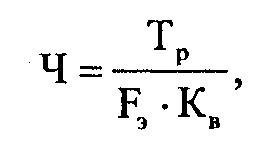

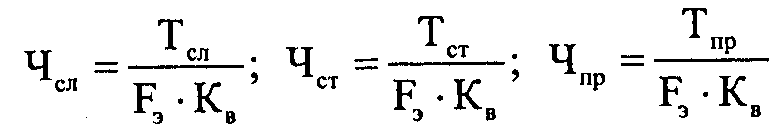

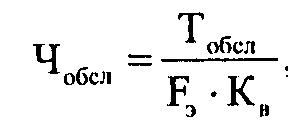

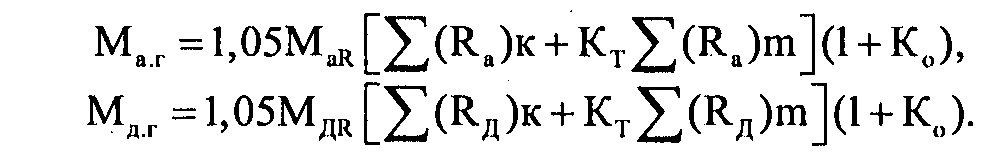

Практическая работа № «Расчёт длительности ремонтного цикла при различных видах движения предметов труда в производстве». МЕТОДИЧЕСКИЕ УКАЗАНИЯ: Планирование работ по техническому обслуживанию и ремонту предусматривает проведение расчетов и обоснований по следующим ведущим позициям: - планирование загрузки оборудования, т.е. режима работы (сменности) каждого станка и использования календарного и эффективного фондов времени работы, обусловливаемых производственной программой предприятия; - определение объемов работ по техническому обслуживанию и ремонту оборудования с доведением их до пользователей; - определение простоев оборудования в связи с ремонтом; расчет трудоемкости планируемых объемов работ; - определение численности рабочих, необходимых для выполнения ремонтных работ; - расчет потребности в материалах для выполнения планируемых объемов работ и запасов для своевременной подготовки ремонтов; - расчет потребности в запасных частях (включая комплектующие изделия) для выполнения планируемых объемов работ и их остатков на складах; - определение затрат, связанных с выполнением планируемых объемов работ. Эффективность системы находится в прямой зависимости от совершенства нормативной базы, соответствия нормативов условиям эксплуатации оборудования. От прогрессивности нормативной базы зависят размеры расходов предприятия на техническое обслуживание, ремонт оборудования, уровень потерь в производстве, связанных с неисправностью оборудования. Важнейшими нормативами системы являются: ремонтные циклы и их структура; длительность межремонтных периодов и периодичность технического обслуживания; категория сложности ремонта; нормативы трудоемкости; нормативы материалоемкости; нормы запаса деталей и оборотных узлов и агрегатов. категория сложности ремонта; нормативы трудоемкости; нормативы материалоемкости; нормы запаса деталей и оборотных узлов и агрегатов. Под ремонтным циклом понимается период времени от момента ввода нового оборудования в эксплуатацию до первого капитального ремонта или между двумя последовательно выполняемыми капитальными ремонтами. Длительность ремонтного цикла определяется сроком службы основных механизмов и деталей, замена и ремонт которых могут быть осуществлены во время полной разборки агрегата. Структура ремонтного цикла — это перечень ремонтов, входящих в его состав, расположенных в последовательности их выполнения. Так, для легких и средних металлорежущих станков (до 10 т) структура имеет вид К—Т—Т—С—Т—Т—К, где К, Т, С — соответственно, капитальный, текущий, средний ремонты. Продолжительность ремонтного цикла (Т) — число часов оперативного времени работы оборудования, на протяжении которого производятся все ремонты, входящие в состав цикла. Простои оборудования, связанные с выполнением плановых и неплановых ремонтов и технического обслуживания, в продолжительность ремонтного цикла не входят. Межремонтный период (Т) — это период оперативного времени работы оборудования между двумя последовательно выполняемыми ремонтами. Тогда длительность ремонтного цикла и межремонтного периода могут быть выражены следующим образом:  где Пс, Пт — соответственно, число средних и текущих ремонтов, а 1 указывает на один капитальный ремонт, производимый в период ремонтного цикла. Продолжительность ремонтного цикла можно определить из следующего эмпирического выражения: Где: А — в соответствии с Типовой системой продолжительность оперативного времени, отработанные оборудованием часы (для металлорежущего оборудования — 16800, для кузнечно-прессового — 10000, литейного —6000); К о.м — коэффициент обрабатываемого материала (сталь конструкционная 1,0; прочие материалы — 0,75); К м.и— коэффициент материала применяемого инструмента (металл — 1,0; абразив —0,8); К т.с— коэффициент класса точности оборудования (нормальной точности (Н)- 1,0; повышенной точности (П) — 1,5; высокой точности (В), особо высокой точности (А) и особой точности (С) — 2,0); К к.с—коэффициент категории массы (до 10т—1,0; от 10 до 100т—1,35; свыше 100т— 1,7); К р.о — коэффициент ремонтных особенностей; К у — коэффициент условий эксплуатации (для электродвигателей помещение сухое, чистое — 1,0; сухое, загрязненное — 0,9; сырое горячее, загрязненное — 0,7); К в — коэффициент возраста (до 10 лет—— 1,0; свыше 10 лет — от 0,7 до 0,9); К д — коэффициент долговечности. Все работы по техническому обслуживанию четко регламентируются по их содержанию, трудоемкости, периодичности выполнения и распределению по исполнителям. В зависимости от этих факторов предусмотрены следующие комплексы работ по техническому обслуживанию: Е, ТО-1, ТО-2, ТО-З, ТО-4, ТО-5. В комплекс Е включены все работы, выполняемые ежемесячно. По существу, это инструкция по эксплуатации и уходу за оборудованием. Комплекс ТО-1 выполняется 1 раз в неделю и содержит работы по проверке устройств, техники безопасности и механизмов, отказы которых могут привести к авариям. Комплекс ТО-2 выполняется 1 раз в месяц и предусматривает проверку органов управления, крепежных деталей и т.п. Комплекс ТО-3 выполняется 1 раз в три месяца, ТО-4, ТО-5 — соответственно, через б и 12 мес. При этом каждый комплекс предусматривает более сложные и трудоемкие работы и в то же время включает работы предшествующих комплексов. Структуру цикла технического обслуживания изображают в виде суммы входящих в него операций. Например, структуру цикла технического обслуживания, включающего ежесменный осмотр (Еое), четыре пополнения смазочного материала (Сп) одну его загрузку (Сз), один частичный осмотр (Оч) две профилактические регулировки (Р), можно записать следующим образом: Продолжительность цикла технического обслуживания (То) и продолжительность межремонтного обслуживания (Т) равны между собой, так как все операции технического обслуживания выполняются между двумя последовательными плановыми ремонтами. Работы по техническому обслуживанию должны составляться на каждый станок заводом-изготовителем и фиксироваться в карте регламентированного технического обслуживания. Ремонтосложность (Н) определяется конструктивными и технологическими особенностями оборудования и устанавливается на механическую и электрическую части каждого станка. Единицей ремонтосложности механической части называется ремонтосложность условной машины, у которой трудоемкость капитального ремонта механической части, отвечающего по объему и качеству требованиям ТУ, равна 50 ч в неизменяемых условиях среднего ремонтного цеха машиностроительного предприятия. Аналогично определяется ремонтосложность электрической части, трудоемкость единицы которой равна 12,5 ч. Объем работ, подлежащих выполнению при капитальном ремонте механической и электрической частей любого станка в неизменных условиях, может быть оценен числом единиц ремонтосложности, зависящим только от его конструктивных и технологических особенностей. Он называется стабильной ремонтосложностью данного станка и обозначается Rм, Rэ. Механическая часть станков и машин в общем случае может состоять из кинематической и гидравлической частей, ремонтосложность которых обозначают, соответственно Rк и Rг. Таким образом, Электрическая часть машин состоит из электроаппаратов, приборов и проводки, ремонтосложность которых обозначается (Rа), и электродвигателей (Rд): Исходными данными для определения ремонтосложности различных моделей оборудования являются технические характеристики, содержащиеся в паспортах. Для серийно выпускаемых моделей оборудования в Типовой системе помещены справочные таблицы величин стабильной ремонтосложности механической и электрической частей. Для упрощения расчетов целесообразно объем работ по текущему и среднему ремонтам механической части оборудования в Rм и объемы работ по капитальному и текущему ремонту электрической части оборудования в Rэ привести к эквиваленту по трудоемкости — объему работ по капитальному ремонту механической части и выразить в Rп. Rп — это ремонтосложность различных видов ремонта разных частей оборудования, приведенная к ремонтосложности капитального ремонта механической части оборудования. для приведения объемов работ по текущему и капитальному ремонту, а также ремонту механической и электрической частей к одному измерителю Rп, установлены коэффициенты перевода: - коэффициент отношения объема работ при текущем и среднем ремонтах механической части к объему при капитальном ремонте Ктм = 0,12; Ксм = 0,18; - коэффициент отношения объема работ при текущем ремонте электрической части к объему работ при капитальном ремонте Ктэ = 0,12; - коэффициент отношения объема работ при капитальном ремонте электрической части к объему работ при капитальном ремонте механической части Кэм = 0,25. Данная система перевода упрощает расчет суммарного объема работ гiо годовому плану ремонта оборудования. Пример. По плану должно быть выполнено: капитальных ремонтов механической части — 500Rм и электрической части — З00Rэ текущих ремонтов механической части — 2000Rм электрической части —1200Rэ; средних ремонтов механической части — 500Rм. Определить приведенный суммарный объем работ Σ Rп.  что эквивалентно 941 × 50 = 47 050 ч трудоемкости в неизменных организационно-технических условиях. Общий объем ремонтных работ, сроки проведения ремонтов и технического обслуживания каждого конкретного агрегата, трудоемкость ремонта и длительность его простоя из-за ремонта устанавливаются планом-графиком ремонта оборудования, который составляется на год по каждому цеху и в целом по предприятию. План- график ремонта оборудования содержит: - перечень установленного оборудования, - категорию сложности ремонта, - виды проводимых ремонтов, - осмотры, сроки их выполнения, - а также трудоемкость работ и время простоя в ремонте. Годовой план-график ремонта оборудования служит основанием для разработки месячных оперативных планов-графиков. На основании плана-графика разрабатываются задания ремонтным цехам, базам и бригадам и ведется техническая и организационная подготовка к ремонту. Контроль за выполнением планов-графиков ремонта возлагается на отдел главного механика (ОГМ). На основе плана-графика рассчитываются основные технико-экономические показатели по ремонту: - трудоемкость работ, - численность персонала, - потребность в материалах, - сметная стоимость ремонтных работ. При составлении годового плана-графика ремонта оборудования следует учитывать, что при наилучшей организации технического обслуживания и ремонта необходимость выполнения неплановых ремонтов не может быть полностью устранена. В связи с этим предусматривается планирование резерва на непредвиденные ремонтные работы при составлении годового плана-графика в размере 5% объема работ. Его вносят отдельной строкой в план каждого цеха в графу «Итого за год» в виде обезличенной ремонтосложности оборудования, подвергаемого текущему ремонту. Годовой план-график технического обслуживания составляется после определения трудоемкости работ по ремонту оборудования и уточнения сроков вывода оборудования в ремонт. Трудоемкость годовой программы ремонтов (Тр) позволяет установить необходимую численность рабочих для проведения ремонтных работ. Общая численность рабочих (Ч) для выполнения плановых ремонтов определяется по формуле  где Fэ — годовой расчетный фонд времени работы рабочего; Кв - средний коэффициент выполнения норм времени. Численность рабочих, необходимая для выполнения годового объема ремонтных работ, по профессиям (слесари (Чсл) станочники (Чст) прочие рабочие (Чпр)) рассчитывается по следующим формулам:  где Тсл, Тмт, Тпр, — соответственно, годовой объем слесарных, станочных и прочих работ, нормо-ч. Расчет потребности рабочих для межремонтного обслуживания оборудования (Чобл) осуществляется исходя из количества подлежащего обслуживанию оборудования, сменности его работы и норм обслуживания по формуле  где Тобсл — трудоемкость технологического обслуживания, нормо-ч. Простой оборудования из-за ремонта (П) определяется по нормам и количеству ремонтных единиц ремонтируемого агрегата по формуле где Нп — норма простоя оборудования единицы ремонтосложности; R — ремонтная сложность оборудования. Нормы продолжительности простоя оборудования в ремонте и при техническом обслуживании даются в Типовой системе по видам работ. Типовая система предусматривает нормы расхода материалов и комплектующих изделий на ремонт и техническое обслуживание оборудования. Нормы разработаны отдельно на механическую, электрическую и электронную части (устройства ЧПУ) оборудования. При составлении годовых заявок потребность (Ммг) в материалах каждого наименования для механической части машин определяются из следующего выражения: где МмR— норма расхода материала данного наименования на капитальный ремонт единицы ремонтосложности механической части; Кк, Кс, Кт, Ко — соответственно, коэффициенты, отражающие вид ремонта (капитальный, средний, текущий) и техническое обслуживание; Ксб — коэффициент доли запасных частей собственного изготовления; 1,05 — коэффициент на выполнение неплановых ремонтов. Годовая потребность в материалах определенного наименования для ремонта аппаратуры и электропроводки машин (Маг) и ремонта электродвигателей (Мдг) определяется из следующих выражений:  где МаR, МдR нормы расхода материала на капитальный ремонт единицы ремонтосложности аппаратуры и электродвигателей; Соответственно рассчитывается потребность в запасных частях для определения запасов на специализированных предприятиях. Заключительным этапом разработки планов по ремонту и техническому обслуживанию оборудования является составление сметы затрат. Исходя из общей трудоемкости ремонтных работ, численности обслуживающего персонала определяются затраты на оплату труда и соответствующие начисления. Вычисляется стоимость основных материалов, комплектующих изделий и запасных частей, энергетических и других затрат, в том числе и косвенных расходов. С учетом трудоемкости различных видов ремонта и полных плановых осмотров, норм затрат на материалы и косвенных расходов определяется стоимость капитального, среднего и текущего ремонта, полного планового осмотра перед внутрицикловым и капитальным ремонтом единицы ремонтосложности механической, электрической и электронной частей различных видов и групп оборудования. Аналогично рассчитывается стоимость планового и непланового обслуживания единицы ремонтосложности механической и электрической частей различных видов оборудования за 1000 отработанных часов. Таким образом устанавливают расценки на все виды работ и услуг ремонтно-механического цеха производственным цехам и другим подразделениям предприятия. ТИПОВЫЕ ЗАДАЧИ С РЕШЕНИЯМИ Задача №1. Условие. 18 слесарей, работающих попарно, обслуживают участок револьверных станков. Продолжительность ремонта 1 станка равна в среднем 12,5 смены. Для сужения фронта работ была произведена перестановка рабочих в бригаде. Ремонт каждого станка был поручен З слесарям. Продолжительность ремонта снизилась до 8,3 смены. В месяце 5 рабочих дней. Задание. Определить экономию времени в использовании оборудования от введения этого мероприятия. Решение. Число станков, которое ремонтировали в месяц 2 слесаря: Вся бригада за месяц ремонтировала 2×9 = 18 станков. Общее время простоя оборудования в ремонте составляло: 18 × 12,5 = 225 станко-смен. Трое рабочих за месяц могут отремонтировать Общее количество станков, которое бригада из 18 чел. может отремонтировать за 1 месяц: Время простоя оборудования в ремонте составит 18 × 8,3 = 149,4 станко-смен. Экономия в использовании времени работы оборудования от перестановки рабочих в бригаде равна |