лаб 3. Практическая работа 2 определение температурных деформаций резцов при чистовом точении

Скачать 57.84 Kb. Скачать 57.84 Kb.

|

|

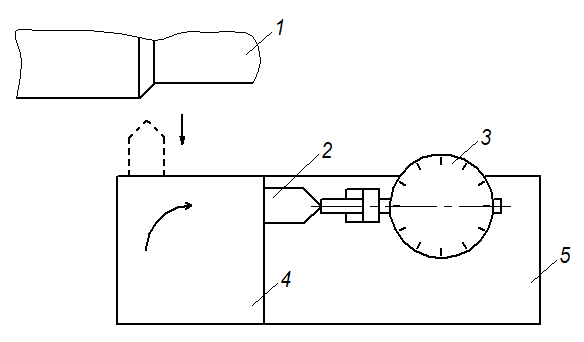

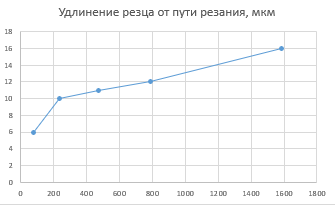

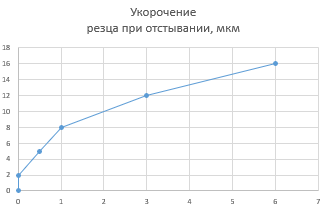

МИНОБРНАУКИ РФ Практическая работа 2 ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРНЫХ ДЕФОРМАЦИЙ РЕЗЦОВ ПРИ ЧИСТОВОМ ТОЧЕНИИ Выполнил__________________ Принял_____________________ ОРЕНБУРГ 20______ Практическая работа 2 ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРНЫХ ДЕФОРМАЦИЙ РЕЗЦОВ ПРИ ЧИСТОВОМ ТОЧЕНИИ ЦЕЛЬ: Изучить зависимость температурных деформаций инструмента от пути резания. Освоить методику определения температурных деформаций. Выявить мероприятия, направленные на уменьшение погрешностей обработки, обусловленных температурными деформациями элементов технологической системы ОБЩИЕ ПОЛОЖЕНИЯ При обработке заготовок на металлорежущих станках за счет тепла, выделяющегося в зоне резания, происходит интенсивный нагрев режущих инструментов. Их размеры изменяются, что обуславливает появление погрешностей обработки заготовок. При точении величина температурных деформаций (удлинений) резца в основном зависит от параметров режима резания (скорости V, подачи S и глубины t), условий охлаждения, механических свойств материала заготовки (твердости, предела прочности σв), конструкции резца (сечения державки, толщины твердосплавной пластины, ее геометрических параметров) и его вылета. Тепловое равновесие резца обычно наступает достаточно быстро и через несколько минут после начала работы его температурное удлинение достигает максимума и далее сохраняется неизменным. Целью данной лабораторной работы является экспериментальное определение температурных деформаций резца при чистовом точении. Температурные удлинения резца находятся по величине его укорочения при охлаждении (величина укорочения равна удлинению резца в процессе резания). Для измерения укорочения резца при охлаждении поступают следующим образом. После определенного времени работы резца процесс резания прерывают, быстро отводят резец от заготовки и поворачивают резцедержатель, обеспечивая контакт вершины режущей пластины с индикатором (рис. 1), установленным на поперечном суппорте станка. При этом фиксируют смещение стрелки индикатора, которое соответствует укорочению резца при его охлаждении до температуры окружающей среды.  Рисунок 1.– Схема измерения укорочения резца: 1 – заготовка; 2 – резец; 3 – индикатор; 4 – резцедержатель; 5 – поперечный суппорт ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ Установить заготовку и резец, оснащенный СМП, на станке. Измерить вылет резца. Закрепить многооборотный индикатор (1МИГ) на стойке, установленной на поперечном суппорте станка; индикатор должен иметь натяг около 0,5 мм. Настроить станок на заданный режим резания: V = 150…200 м/мин; S = 0,2…0,25 мм/об; t ≈ 0,5 мм. Включить станок и автоматическую продольную подачу. Через 1 минуту от начала работы выключить продольную подачу, отвести резец от заготовки и быстро повернуть резцедержатель до касания вершины резца с наконечником индикатора. В таком положении дать охладиться резцу до температуры окружающей среды. Записать величину укорочения резца. Повторить указанные в п. 5 приемы для всех заданных интервалов времени работы резца (2, 5, 10 мин). После работы в течении 10 мин измерить укорочение резца в зависимости от времени его охлаждения (1, 2, 5, 10, 20 мин). Построить графики зависимостей удлинения резца ∆' от времени работы (tp) и укорочения резца ∆'' (после tp= 12 мин) от времени охлаждения (t0). ИЗМЕРЕНИЯ Таблица 1. Данные измерений

Таблица 2. Данные измерений Таблица 3 Данные измерений

Максимально удлинение резца  мкм, мкм,где С – постоянная (0,45); L – вылет резца, мм ( 30); F – площадь сечения резца, мм2 ; (16*16)  - предел прочности обрабатываемого материала, Мпа; (500) - предел прочности обрабатываемого материала, Мпа; (500) - глубина резания, мм;(0,15) - глубина резания, мм;(0,15)S – продольная подача, мм/об; (0,2) V – скорость резания, м/мин. (100) Рассчитывается в таблицах EXCEL

Вывод: Удлинение резца от температурных деформаций составило при тепловом равновесии 14 мкм, что соответствует расчетному с погрешностью до 5% т.е. достаточно точно Для уменьшения погрешности обработки, обусловленной температурными деформациями в ТС необходимо: применять оптимальные режимы обработки, способствующие уменьшению температуры в зоне резания; уменьшать температуру в зоне резания за счет изменения геометрических параметров режущего инструмента; уменьшать вылет инструмента и увеличивать его сечение, это позволяет улучшить отвод тепла; применять смазочно-охлаждающую жидкость (СОЖ); применять в особых случаях (при точной обработке ответственных деталей) термоконстантные помещения, температура в которых поддерживается с пределах 20  производить предварительный прогрев ТС с целью стабилизации температуры; осуществлять местный нагрев или охлаждение элементов ТС для выравнивания температурных полей; организовать ритмичную (циклическую) работу оборудования, позволяющую уменьшить диапазон изменения температуры. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||