ПРАВИЛА ПОДГОТОВКИ МАШИН К РАБОТЕ. Правила подготовки машин к работе

Скачать 1.27 Mb. Скачать 1.27 Mb.

|

|

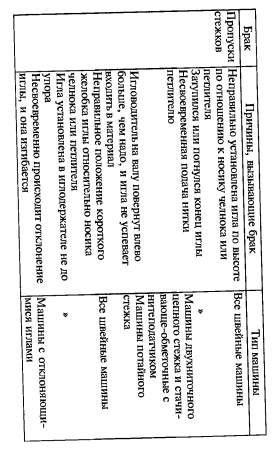

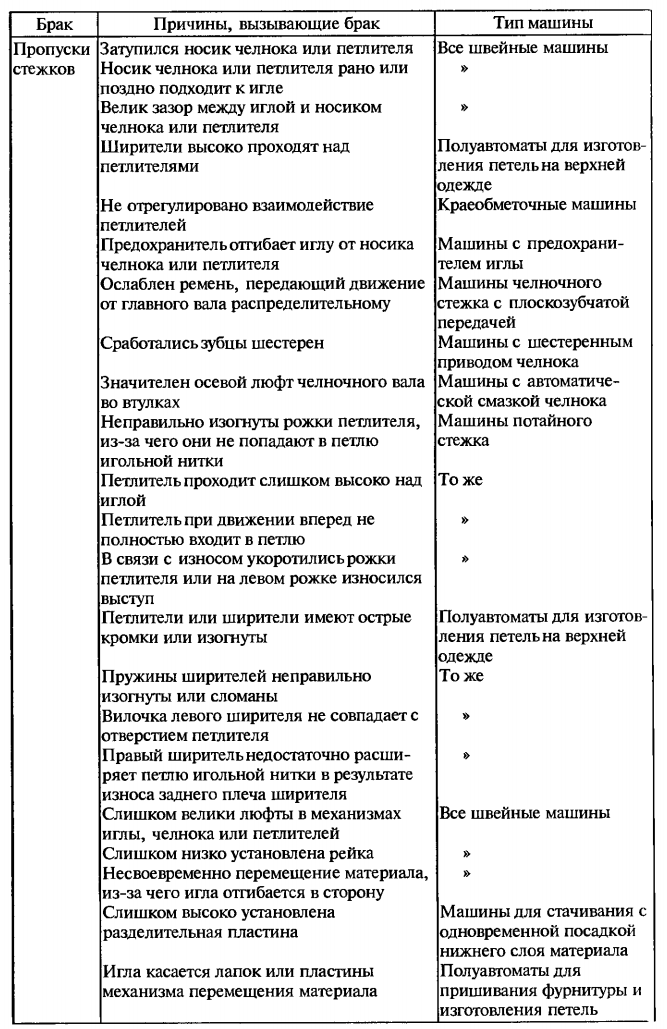

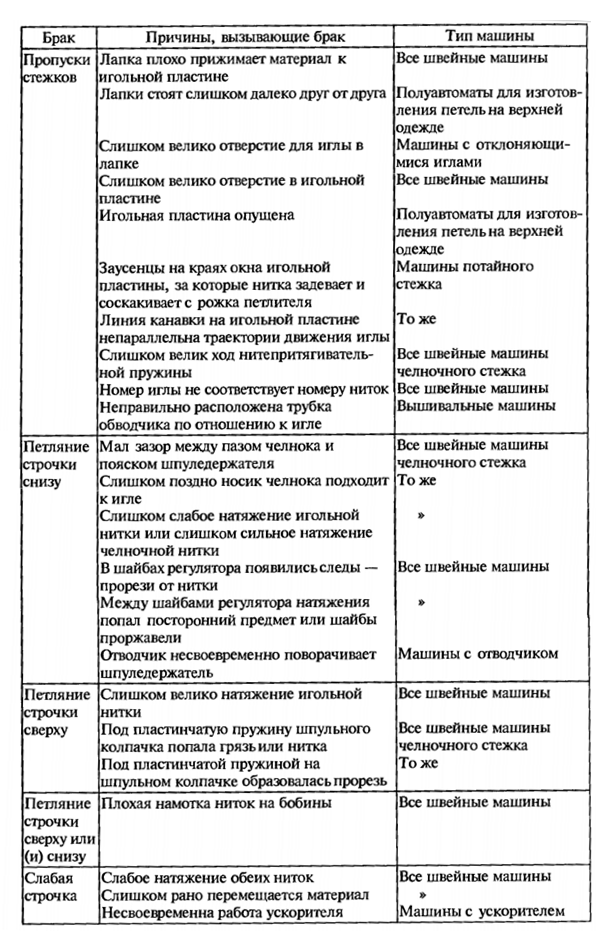

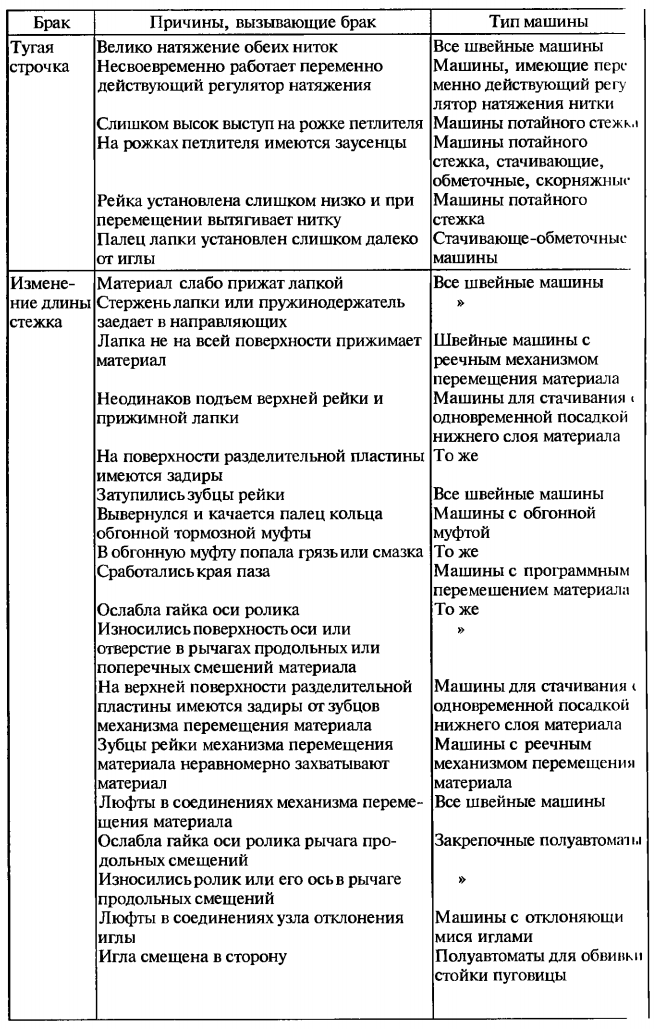

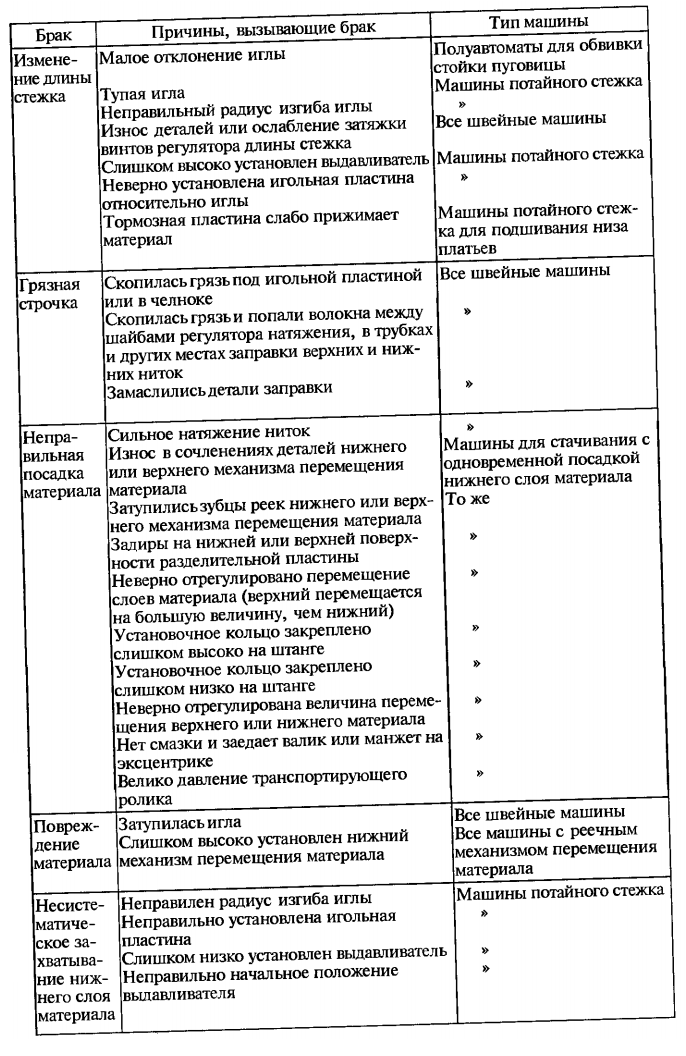

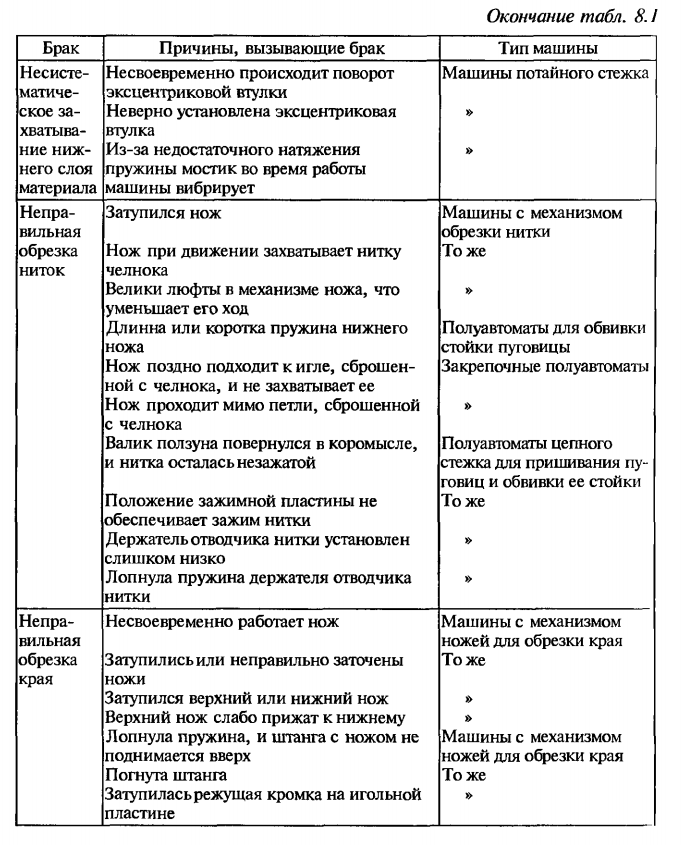

ПРАВИЛА ПОДГОТОВКИ МАШИН К РАБОТЕ Промышленные швейные машины поставляются заводами- изготовителями в виде швейной головки в комплекте с промышленным столом или в виде отдельной швейной головки и отдельно промышленного стола. Комплектность поставки сменных и запасных частей, инструмента и принадлежностей указывается в комплектовочной ведомости, согласованной с заказчиком и утвержденной в установленном порядке. Перед установкой машины на рабочее место необходимо провести ее расконсервацию. Для этого с машины снимают консервационную смазку сначала сухими хлопчатобумажными салфетками, а затем смоченными уайт-спиртом или бензином. После снятия смазки машину необходимо досуха протереть салфетками. Так как машина поставляется заводом-изготовителем без смазочного масла, его необходимо залить согласно инструкции по эксплуатации. При монтаже и эксплуатации машины электродвигатель должен быть заземлен в соответствии с Правилами технической эксплуатации электроустановок потребителем и Правилами устройства электроустановок. Октавные уровни звуковой мощности машины при максимальной постоянной частоте вращения главного вала не должны превышать значений, указанных в инструкции. Выполнение этого требования при использовании машины обеспечивает на рабочем месте допустимый эквивалентный уровень звука. Частота колебаний и амплитуда вибрации, возникающей при постоянной максимальной частоте вращения главного вата на поверхностях, контактирующих с руками рабочего при выполнении технологической операции, также не должны превышать значений, указанных в инструкции. Прежде чем приступить к пошиву, необходимо заправить нитки в иглу и челнок и нижние нитки вытянуть наверх. Для этого, как правило, держа одной рукой верхние нитки, поворачивают другой рукой маховик на себя, чтобы игла совершила движение вниз и вверх. Затем, потянув на себя верхние нитки, вытягивают нижние нитки наверх и подкладывают под прижимную лапку в направлении подачи материала, после чего кладут материал под прижимную лапку, опускают ее и начинают шить. Для удобства выполнения последующей работы оставляют свободные концы верхней и нижней ниток длиной 5...6 см, которые кладут пол прижимную лапку. Маховик при этом должен вращаться в направлении на работающего, если нет специальных указаний. Нельзя пускать машину в ход без подложенного под прижимную лапку материала. Верхние и нижние нитки, как правило, должны быть одинаковой толщины. Чтобы сменить иглу, стержень игловодителя поворотом маховика устанавливают в крайнее верхнее положение. С помощью отвертки ослабляют стопорный винт на иглодержателе и вынимают иглу. При установке новой иглы нужно следить за тем, чтобы ее длинный желобок был обращен в сторону, указанную в инструкции. Иглу необходимо вставлять в иглодержатель до упора и надежно стопорить винтом. Заправка верхних (игольных) и нижних (челночных или петлителя) ниток неодинакова в машинах различных типов и зависит от вида выполняемого стежка, числа игл, типа челнока или петлителя и др. Схемы заправки ниток указаны при описании конструкций машин. Натяжение верхних и нижних ниток в машинах челночного стежка должно быть отрегулировано таким образом. чтобы их переплетение происходило в середине стачиваемых материалов. В этом случае строчка имеет одинаковый вид с двух сторон. При слишком сильном натяжении верхней нитки или слишком слабом натяжении нижней нитки их переплетение будет получаться на верхней стороне стачиваемых материалов. И наоборот, если натяжение верхней нитки будет слишком слабым или натяжение нижней нитки будет слишком сильным, то переплетение ниток будет получаться на нижней стороне стачиваемых материалов. В машинах, выполняющих стежки других типов, должны быть обеспечены достаточное втягивание стежка и правильное переплетение ниток. Регулирование натяжения верхних ниток выполняют с помощью регулятора натяжения, расположенного, как правило, на передней стороне рукава машины. Если натяжение требуется увеличить, то гайку соответствующего пружинного регулятора поворачивают по часовой стрелке, поджимая пружину и тем самым усилив сжатие шайб, между которыми проходит соответствующая верхняя нитка. Для уменьшения натяжения эту гайку повертывают в противоположном направлении —— против часовой стрелки. Натяжение нижних ниток регулируют поворотом винта пружины натяжения на шпуледержателе. При повороте этого винта по часовой стрелке натяжение нижней нитки будет увеличиваться, при повороте против часовой стрелки — уменьшаться. В большинстве случаев хорошую строчку можно получить регулировкой натяжения только одной верхней нитки. Давление лапки на материал регулируется винтом в рукаве машины. Длина стежка устанавливается регулятором строчки, расположенным у большинства машин на передней стороне рукава. ОСНОВНЫЕ НЕИСПРАВНОСТИ В РАБОТЕ ШВЕЙНЫХ МАШИН При разладках проявляются дефекты отельных деталей и нарушается правильность их сопряжений. Разладки характеризуют нарушения служебных функций механизмов, приводящие к образованию брака изготавливаемой продукции, несвоевременному срабатыванию отдельных механизмов, снижению производительности машины, а в ряде случаев — к быстрому изнашиванию или поломке деталей. Разладки механизмов выявляют по прямым или косвенным признакам. Например, прямым признаком, характеризующим состояние зубчатой передачи, служит увеличение зазора между зубьями, выявляемое измерением с помощью щупа. Косвенными признаками этого же дефекта передачи являются шум и удары, возникающие при ее работе. Разлаженность отдельных механизмов машин и неисправности некоторых ответственных деталей и сборочных единиц наиболее нагл ялно проя штяютея в том, что в обрабатываемом изделии появ- ляется брак (табл. 8.1). Таблица 8.1 Основные виды брака швейных изделий, возникающего из-за разлаженности механизмов машин       СМАЗКА ШВЕЙНЫХ МАШИН Одним из важнейших условий создания высокоскоростных швейных машин при все более усложняющихся конструкциях механизмов является правильный выбор необходимых смазочных материалов и применение совершенных систем и способов смазки. Создание новых и усовершенствование существующих высокоскоростных швейных машин сопряжено с неизбежным повышением интенсивности работы их деталей. Это вызывает ухудшение плавности хода трущихся пар и их повышенный износ (особенно деталей челночного устройства и механизма иглы), что существенно сказывается на процессе петлеобразования и приводит к снижению надежности и долговечности машин, причем в большей степени, чем выше скоростной режим. Выбор систем смазки (индивидуальная, централизованная и смешанная) и смазочных устройств применительно к промышленным швейным машинам сопряжен с большими трудностями в связи с недопустимостью попадания масла на изготовляемые изделия. Этим объясняются повышенные требования к надежности уплотнительных устройств и точности сопряжения ряда трущихся пар, необходимость применения систем отсоса излишков масла и т.д. Для смазки швейных машин в связи с высокими скоростями работы трущихся деталей чаще всего применяются жидкие смазочные материалы. Интервал рабочих температур нагрева поверхностей трения и швейных машинах колеблется в пределах 25...85С, так что основным техническим показателем смазочного материала (масла), определяющим его применение, является вязкость при температуре 50С. От вязкости зависит способность масла удерживаться в виде слоя необходимой толщины между трущимися поверхности ми и обеспечивать режим жидкостного трения. Для картерной смазки зубчатых передач в швейных машинах в ряде случаев применяются пластичные смазочные материалы. Жидкие смазочные материалы применяются в швейном машиностроении преимущественно с использованием фитилей для смазки механизмов иглы, нитепритятивателей, приводов челноков и петлителей, механизмов перемещения материала, подшипниковых опор, приводных, вертикальных и челночных валов и других механизмов. По степени вязкости определяют целесообразность применения масла того или иного сорта при различных режимах работа механизма (давление на слой масла, окружная скорость, рабочая температура трущихся поверхностей и т.д‚. Применение масла с более высокой, чем расчетная, вязкостью может вызвать повышение температуры трущихся деталей, а применение масла с низкой вязкостью — привести к его выдавливанию из сопряжения, что в свою очередь может вызвать разрыв масляной пленки и повреждение поверхностей. Небольшие размеры швейных машин, сложные пространственные движения основных рабочих органов, а также их высокие скоростные характеристики делают задачу обеспечения непрерывной смазкой всех трущихся пар чрезвычайно трудной. Смазка швейной машины должна обеспечивать устойчивость ее работы при любых частотах вращения главного вала в заданном диапазоне с сохранением точности и чистоты сопрягаемых деталей в течение длительного времени, а также плавность и бесшумность работы в режимах пуска, разгона и останова с числом циклов до 4000 в смену. Кроме того, система смазки должна предусматривать подачу масла ко всем трущимся парам основных механизмов швейной машины. В связи с широким применением в системах смазки швейных машин различные рода фитилей и войлочных полушек специфические требования предъявляются к чистоте смазочных материалов, особенно в циркуляционных системах, где масло многократно возвращается к местам смазки. Все смазочное оборудование, применяемое в швейных машинах, должно быть небольших размеров, удобно для монтажа и демонтажа и обеспечивать непрерывную смазку при незначительном давлении масла (до 0,05 МПа) и малом его расходе (до 1,5 л/мин). При выборе вязкости масла и системы смазки следует учитывать, что в швейных машинах диаметры шеек на поверхностях трения вал—втулка обычно малы и колеблются от 6 по 20 мм‚ что создает в некоторых парах большие удельные давления даже при малых окружных скоростях. Кроме того, большинство механизмов швейных машин работает в условиях неравномерных циклических и знакопеременных нагрузок с большой степенью неравномерности действия нагрузок как по времени, так и по величине. Обобщая сказанное выше, можно кратко сформулировать основные требования, предъявляемые к системам смазки швейных машин: максимальное обеспечение централизации и непрерывности смазки трущихся пар с применением групповой смазки отдельных механизмов; обеспечение надежности работы элементов системы подачи масла, плавности и бесшумности работы машины; возможность регулирования количества подаваемого масла, особенно к механизмам, расположенным в зоне пошива изделий; применение надежных уплотнительных н герметизирующих устройств механизмов отсоса излишков масла и дренажных устройств; применение устройств, обеспечивающих бесперебойную и эффективную очистку масла от загрязнения; использование средств сигнализации и контроля за наличием потока масла в системе и необходимым уровнем масла в катерах и ваннах; применение смазочных устройств небольших размеров, удобных для монтажа и демонтажа и рассчитанных на малые давления и небольшие расходы масла. ТЕХНИКА БЕЗОПАСНОСТИ на ШВЕЙНОМ ПРОИЗВОДСТВЕ Требования по технике безопасности к технологическому оборудованию швейного производства На всех стачивающих машинах должны быть установлены предохранители от прокола пальцев иглой. Нитепритягиватели машин, далеко выступающие из корпуса в сторону работающего, должны быть ограждены скобами. Ротационный нитепритягиватель должен быть закрыт ограждением и снабжен регулируемым ножом для обрезки оторванной нитки. Крышки рабочих столов швейных машин и дополнительные платформы должны иметь ровную гладкую поверхность и изготовляться Из Материала, исключающего возможность образования заусенцев и острых кромок в процессе эксплуатации. Вал электродвигателя, фрикционная муфта и ременная передача привода должны быть закрыты легко снимающимися ограждениями. Конструкцией промышленного стола должна быть предусмотрена возможность регулирования высоты крышки сгона. Ножки промышленных столов должны иметь башмачки из виброгасящего материала. На педалях промышленных столов должны быть укреплены резиновые коврики. Крепление электропривода к крышке промышленного стола должно осуществляться через резиновые шайбы-вставки. Головки швейных машин должны устанавливаться на эластичных прокладках. Машины для пришивания пуговиц, крючков, петель и накладок должны быть снабжены прозрачными щитками (экранами), предохраняющими рабочих от ранений обломками игл и пуговиц. На пуговичных и закрепочных (для пришивания крючков и петель) машинах челночное устройство должно закрываться щитком. Швейные машины должны иметь устройство для надежной фиксации головки машины в откинутом положении. У краеобметочных машин механизм петлителей должен ограждаться откидным щитком, имеющим надежную фиксацию, а механизм игловодителя должен закрываться откидным или глухим кожухом. Безопасность работы на оборудовании в швейном производстве К монтажу и техническому обслуживанию швейных машин допускаются только квалифицированные специалисты, изучившие документацию машины. При этом соблюдаются следующие требования техники безопасности. Машины к электросети следует подключать с помощью четырехжильного кабеля (одна из жил является зануляюшей). Стол машины через болт заземления, установленный под одной из опор машины, должен быть подсоединен к обшей цеховой сети заземления. Не следует допускать к расконсервации машины лиц, имеющих ссадины, порезы, раздражения или другие поражения кожи на открытых участках тела. После окончания расконсервации нужно тщательно вымыть руки и лицо водой с мылом. В местах проведения расконсервации машин нельзя допускать наличия открытою огня, курения, хранения и приема пищи. Запрещается работать на машинах без ограждений и защитных крышек, применять прижимную лапку без ограждения иглы. При заправке игольной нитки, замене шпульки и наладочных работах нельзя держать ноги на педали. При монтаже, ремонтных работах и перерывах в работе машины более суток вилка подключения машины должна быть вынута из розетки штепсельного разъема. После окончания работы и во время перерывов, а также при резком повышении шума, вибрации и появлении других непредвиденных обстоятельств необходимо обесточить машины с помощью выключателя на пульте управления. Во время работы машины запрещается: Опускать лапку на игольную пластину, если под лапку не подложен материал; Тянуть за материал; Начинать пошив, если отсутствует или не зафиксирован на основании шпульный колпачок; Поднимать лапку. Приступая к работе, необходимо сначала включить электропривод рукояткой выключателя, нажать ножную педаль и выполнить строчку длиной 40…50 см с кратковременным включением механизма обратного хода. Затем отключить электропривод, поднять лапку, отодвинуть ткань и обрезать нитки. |