Преимущества метода стереолитографии

Скачать 1.61 Mb. Скачать 1.61 Mb.

|

|

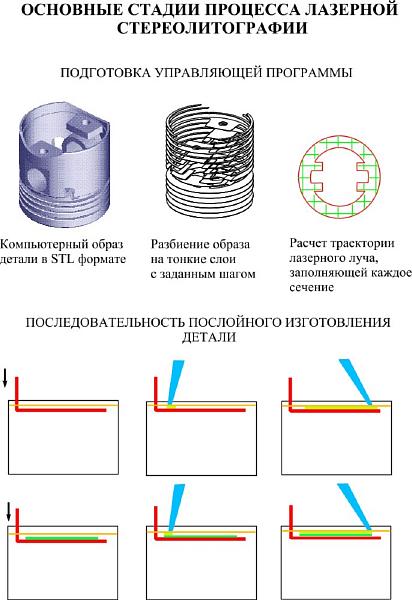

Размещено на http://www.allbest.ru/ Метод стереолитографии Стереолитография (Stereolithography) SLA - одна из технологий, позволяющая за несколько часов создавать из 3d модели готовые физические образцы детали. Использование лазерной стереолитографии возможно в медицине, автопромышленности, архитектуре, электронике и приборостроении. В качестве рабочей среды здесь используется специальный жидкий фотополимер, а единственным универсальным инструментом является луч ультрафиолетового лазера. Преимущества метода стереолитографии.Преимущества метода стереолитографии основываются на обеспечении быстрого получения прототипа с оригинала или быструю материализацию компьютерно-математической модели. Отсутствие необходимости в специальной оснастке и промежуточных этапов обработки позволяет получить готовое изделие через считанные часы после начала его производства. Применяя стереолитографию - одну из технологий прототипирования, можно увидеть то, что другим путем увидеть невозможно. В качестве источника математической модели могут выступать рентгеновские снимки костей, результаты объемного эхо-сканирования и прочие виды исследования недоступных мест. Толщина слоя жидкого фотополимера определяет точность изготовления детали. В настоящий момент данная лазерная технология обеспечивает толщину слоя от 0,05мм. Это самая большая точность среди всех других методов, при которых используется 3D печать для прототипирования. Полученное изделие легко обрабатывается, шлифуется и может быть доведено до идеальной гладкости. Даже без дополнительной обработки шероховатость получаемой поверхности не превышает 100 мкм. Стереолитографическая технология позволяет использовать неизрасходованный жидкий фотополимер при создании изделий для различных отраслей промышленности, медицины, архитектуры. Принцип послойного метода лазерной стереолитографии заключается в следующем: На подвижную платформу наносится очень тонкий слой жидкого фотополимера. Лазерный луч, управляемый компьютерной программой, прорисовывает первый слой изделия на поверхности жидкости и в этих местах полимер затвердевает Платформа опускается на толщину очередного слоя. Специальное устройство наносит и равномерно распределяет слой жидкого полимера по поверхности изделия. Включается лазер, и формирует очередной твердый слой. Процесс циклически повторяется до полной готовности изделия. По сути, метод стереолитографии заключается в послойном выращивании твердого тела в жидкой среде. Процесс полностью автоматизирован и не требует вмешательства человека. После окончания выращивания, готовое изделие моют в специальном растворе и окончательно полимеризуют под мощным ультрафиолетовым излечением. Данный метод требует дополнительного облучения в силу двух причин: стереолитография прототипирование лазерный во-первых, меньшее время воздействия лазера ускоряет время выращивания изделия; во-вторых, при увеличении мощности лазера нарастает оптическая засветка соседних участков, что приводит к искажениям создаваемого контура. Лазерная стереолитография Технология лазерной стереолитографии (Laser Stereolithography, SLA) запатентована Чарльзом Халлом в 1986 году. В настоящее время она является одной из наиболее развитых и точных. Аббревиатура SLA (StereoLithography Apparatus - стереолитографическое оборудование) впоследствии "прижилась" для обозначения не оборудования, а собственно технологии, и сейчас вполне правильными считаются словосочетания "SLA-машина" или "Установка, работающая по SLA-технологии". Суть лазеpной стеpеолитогpафии состоит в послойном изготовлении тpехмеpных объектов из отвеpждаемой лазеpным излучением жидкой олигомерной фотополимеризующейся композиции (ФПК). Олигомерное вещество по химической структуре отличается от полимерного (пластик, резина) тем, что его молекулы-цепочки не бесконечно большие, а относительно короткие, состоящие из ограниченного количества звеньев-мономеров. Под воздействием специального реагента молекулы могут соединяться между собой и быстро создавать полимерные цепочки - вещество из вязкой жидкости становится твёрдым, полимеризуется. В качестве бытового примера часто приводят эпоксидную смолу. Это двухкомпонентый клей, содержащий олигомерную "основу" и реагирующий с ней "отвердитель". При реакции состав полимеризуется по всему объёму, приклеиваясь к пропитанной поверхности. В технологии быстрого прототипирования нет необходимости отверждать весь объём целиком. Наоборот, необходимо "склеивать" на каждом слое только элементы тела детали и оставлять жидким окружающее пространство. Для этой цели в установке применен управляемый лазерный пучок, который и "указывает", каким зонам нужно полимеризоваться, обходя ненужные. В смолу же введен фотоинициатор - вещество, подобное отвердителю в эпоксидной смоле. Однако оно реагирует не сразу, а только под действием лазерного освещения. В результате неосвещенные участки остаются жидкими, а освещенные - твердеют, формируя тело детали-прототипа. Необходимо понимать, что требование селективности отверждения накладывает жесткие двусторонние ограничения на используемые компоненты и технологию процесса. Например, чем гуще смола изначально, тем легче её перевести в полимерное состояние, но и тем хуже её гидромеханические качества. Чем "мощнее" введенный в смолу фотоинициатор, тем меньшее время нужно слабому лазеру для засветки, но и тем меньшее время жизни у всего объёма смолы, так как он подвержен фоновой засветке. Именно "золотая середина" в технологии и применяемых компонентах и является "ноу-хау" каждого производителя лазерных стереолитографов. Устройство же и принцип действия таких RP-машин у всех производителей идентичны, поэтому в любой RP-машине возможно применение любого расходного материала (ФПК) после соответствующей настройки. Таким образом может быть сформирован прототип любой геометрической формы. После окончания процесса модель извлекается из установки, очищается от остатков жидкой смолы и дополнительно полимеризуется. Дело в том, что в процессе облучения лазером, ФПК полимеризуется не более, чем на 20%. Это сделано для сокращения времени процесса, поскольку полимеризованная даже на 20% деталь достаточно твёрдая для извлечения из установки, но, чтобы она набрала полную прочность полимеризацию необходимо довести до 100%, облучая деталь мощным инициирующим светом в течение 10-20 минут в специальной камере дополимеризации. Шероховатость поверхности без какой-либо обработки не превышает 100 мкм. Отвержденная ФПК легко полируется. Прочность готовых деталей сравнима с прочностью изделий из отвержденных эпоксидных смол. Готовые модели выдерживают нагрев до 100 С без изменений формы и размеров. Основными достоинствами принтеров, использующих SLA-технологию являются: высокое качество получаемых моделей и их пригодность для дальнейшей обработки; возможность изготовления моделей любой степени сложности, в том числе — с большим количеством мелких деталей; относительно высокая скорость и контролируемость процесса; практическое отсутствие отходов; возможность использование различных полимерных веществ. Однако, используемый такими 3D-принтерами расходный материал не относится к категории самых дешёвых, что накладывает на их применение определённые ограничения. Лазерная стереолитография позволяет в считанные часы пройти путь от конструкторской или дизайнерской идеи до готовой модели детали. Объекты, созданные методом лазерной стереолитографии, могут быть использованы: как конструкторские и дизайнерские прототипы при создании макетов изделий и сборок. Имеется возможность визуализации газо- и гидродинамических потоков внутри моделей. в качестве формообразующей оснастки при различных видах точного литья. Для изготовления формообразующей оснастки из других материалов по созданным моделям. как мастер-модели при изготовлении электродов для электроэрозионной обработки. для исследовательских работ. Лазерная стереолитография (ЛС) позволяет получать наиболее точные и наиболее сложные модели, а используемые в ЛС материалы обладают рядом преимуществ (прочность, прозрачность, влагостойкость, легкость обработки поверхности, возможность склейки и т.д.) Лазерная стереолитография получила свое развитие и в России. В институте проблем лазерных и информационных технологий РАН (ИПЛИТ РАН) разработаны и действует несколько экспериментальных и опытных установок. Рассмотрим подробнее основные стадии процесса лазерной стереолитографии.  Стереолитографическая модель позволяет конструктору: изучать и анализировать дизайн разрабатываемого изделия; осуществлять функциональное тестирование конструкции детали, проверяя её в сборке; проводить струйное тестирование и тестирование в воздушной трубе; использовать её как мастер-модель для создания литьевых и пресс - форм посредством использования технологий заливки гибких силиконовых и эпоксидных форм, напыления металлических покрытий, гальванопластики и электоэррозии. получать металлические детали литьём по выжигаемым моделям; демонстрировать преимущества готовящейся к производству продукции на маркетинговых презентациях; Позволяя реально представлять и оптимизировать конструкторские идеи, стереолитография на 50-80% сокращает полный цикл разработки изделий и даёт возможность мгновенно реагировать на изменения потребностей рынка. |