Отчет по пм 02. Приложение 1 Реферат

Скачать 1.52 Mb. Скачать 1.52 Mb.

|

|

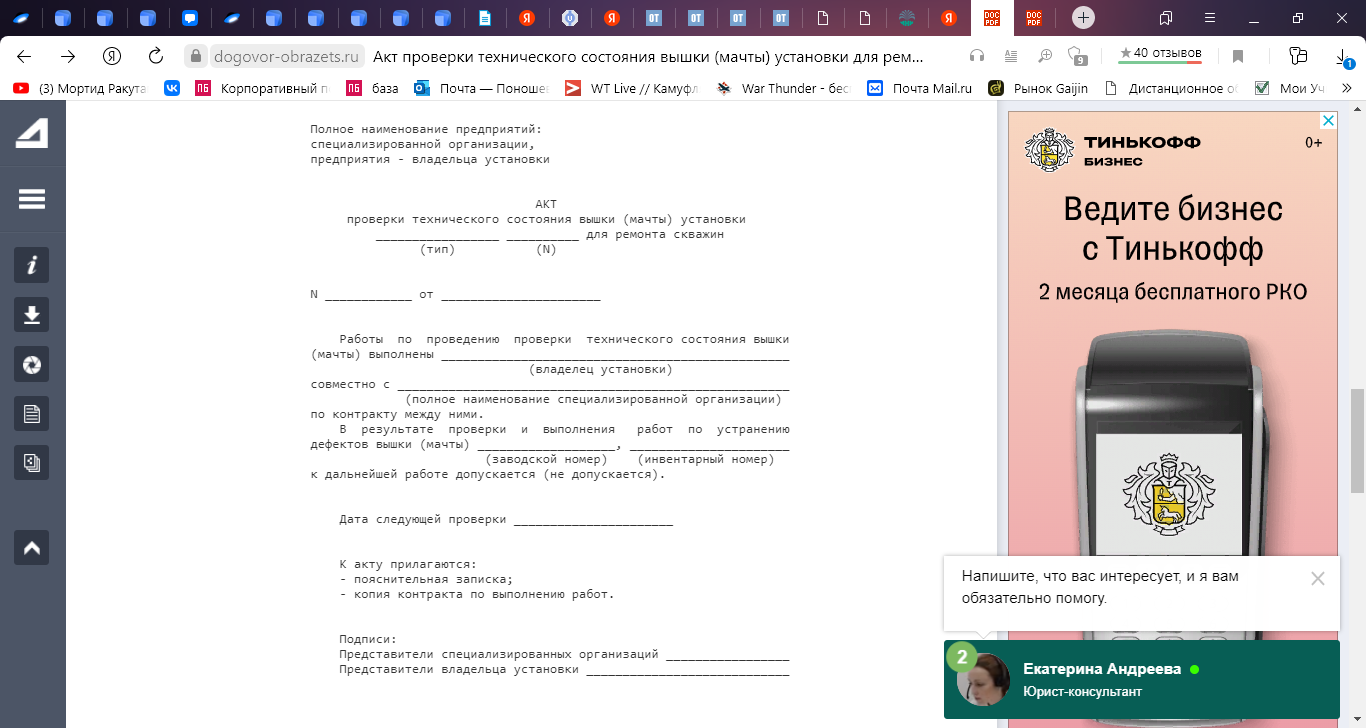

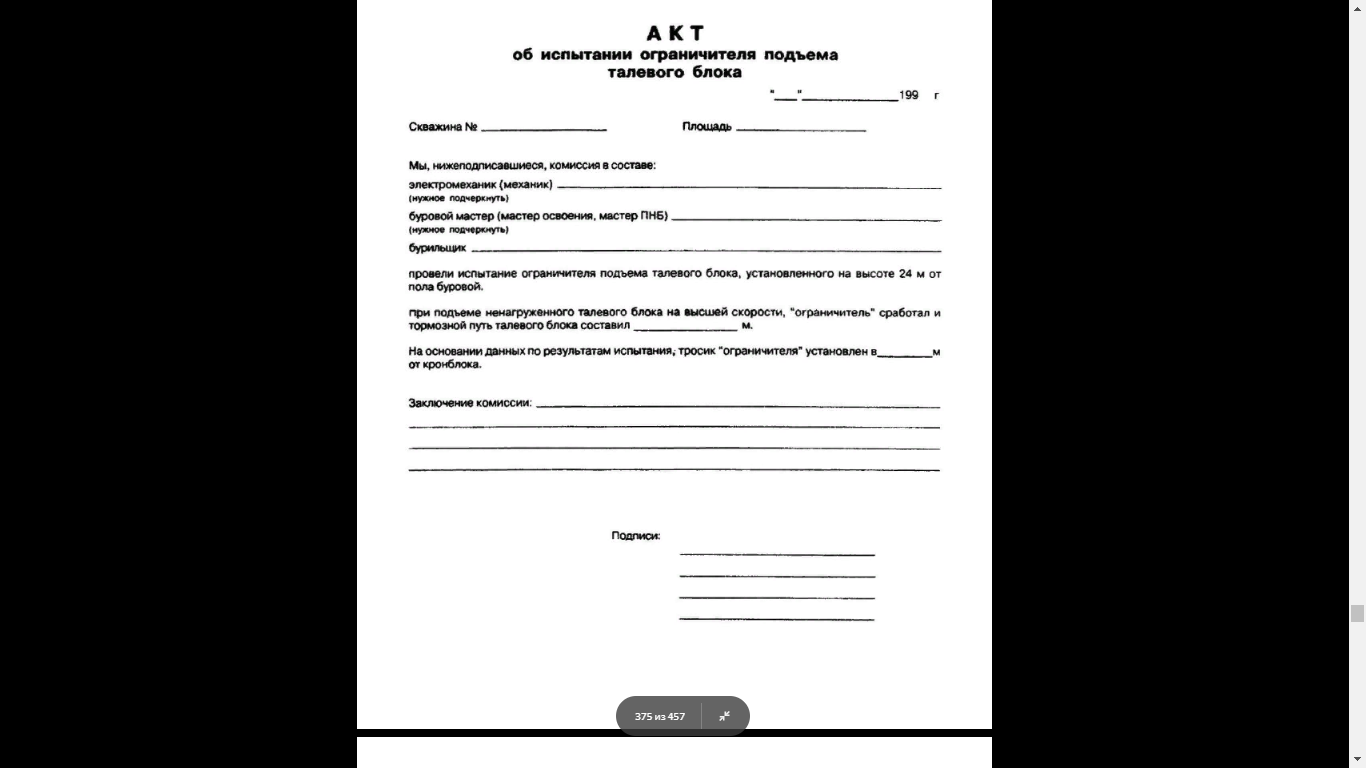

Приложение 1 Реферат Выбор бурового оборудования и инструмента (станка, мачты, насоса, силового привода, бурильных труб, аварийного, вспомогательного и технологического инструмента) для бурения скважин является многофакторной задачей, правильное решение которой во многом обусловливает качество и экономичность решения геологической задачи, поставленной перед буровыми работами. На выбор конкретного инструмента или оборудования влияют одновременно несколько факторов, каждый из которых, в свою очередь, в той или иной мере оказывает влияние на выбор других видов технических средств. Задачу, таким образом, следует решать взаимосвязано и комплексно, что позволяет эффективно использовать всю номенклатуру выбранного оборудования и инструмента. Для полного учета всех факторов и их взаимосвязей, влияющих на выбор оборудования и инструмента, на всех этапах проектирования и проведения буровых работ рекомендуется учитывать схему выбора оборудования и инструмента, в которой показаны основные связи различных элементов технологии бурения скважин. При этом определяющими факторами являются: - глубина скважины - целевое назначение скважины - вид полезного ископаемого - характеристика горных пород Характеристика горных пород определяет выбор породоразрушающего инструмента и обусловливает необходимость проведения тех или иных мероприятий, способствующих нормальному (безаварийному) процессу бурения скважин. С учетом выбранного способа бурения, геолого-технических условий бурения скважины и ее конструкции выбирается породоразрушающий инструмент, вид промывочной жидкости, определяются оптимальные параметры режима бурения. С учетом режима бурения, а также глубины скважины и ее диаметра выбирается тип бурильной колонны, определяется ее масса, а также необходимая для этих условий мощность привода бурового станка, а затем и тип бурового станка. Одновременно с разработкой конструкции скважины устанавливается наибольшая длина и масса обсадной колонны, оценивается возможность возникновения аварийных ситуаций, их характер и меры, необходимые для предупреждения осложнений и ликвидации аварий. В зависимости от вида промывочной жидкости, ее расхода, необходимого для обеспечения оптимального процесса бурения, а также глубины и диаметра скважины, типа бурильной колонны определяются параметры бурового насоса и выбирается его тип. Выбор типа буровой мачты или вышки обусловлен общей массой бурильной колонны и наибольшей массой обсадной колонны. Кроме того, при выборе следует учитывать наибольшие усилия, которые могут возникнуть в мачте от ветровых нагрузок и при ликвидации аварий в скважине.  Приложение 2 Реферат Для предупреждения физического износа бурового оборудования и преждевременного выхода его из строя обслуживание и ремонт производят по заранее составленному плану предупредительных ремонтных работ. Действующая система планово-предупредительного ремонта (ППР) предусматривает проведение регулярных профилактических осмотров и технического обслуживания оборудования, а также периодических его ремонтов. Профилактические осмотры и техническое обслуживание, включающие ежесменные и технические уходы, имеют целью обеспечение длительной работоспособности оборудования. Ежесменный уход проводят в соответствии с инструкцией по эксплуатации оборудования перед началом и в конце смены, а также во время вынужденных перерывов в работе. Технический уход выполняют после определенного времени работы механизмов независимо от их физического состояния. Сроки проведения и перечень выполняемых при технических уходах работ определяются инструкциями по уходу и эксплуатации оборудования. Ремонт оборудования выполняют для устранения неисправностей и восстановления его работоспособности. В зависимости от степени физического износа деталей, узлов производят малый, средний и капитальный ремонт оборудования. Малый ремонт осуществляют для устранения мелких неисправностей в узлах механизмов, которые препятствуют нормальной работе. При этом заменяют или ремонтируют отдельные быстроизнашивающиеся детали, иногда небольшие узлы и агрегаты. Ремонтные работы проводит обслуживающий персонал под руководством механика. Средний ремонт преследует своей целью поддержание основных параметров оборудования на допустимом техническом уровне. При этом виде ремонта полностью или частично разбирают оборудование на агрегаты и узлы. В зависимости от степени износа заменяют отдельные изношенные детали узлов или узлы полностью. Капитальный ремонт предусматривает восстановление первоначальных параметров бурового оборудования, которые были утрачены в процессе эксплуатации. При капитальном ремонте демонтированное с рабочего места оборудование полностью разбирают на отдельные детали. Одновременно ремонтируют узлы и агрегаты, заменяют отбракованные детали реставрированными, узлы и агрегаты - новыми или отремонтированными. Ремонтные работы сложного оборудования выполняют в заводских условиях или в центральных ремонтно-механических мастерских. Перед транспортировкой вышек и крупных блоков оборудования выполняют следующие подготовительные работы: выбирают на местности трассу движения, составляют оперативный проект на транспортировку, обозначают трассу на местности и подготовляют её при необходимости, готовят к транспортировке вышку, блоки и транспортные средства. Современные буровые установки универсальной монтаже-способности позволяют перебазировать их любым способом: крупноблочным, мелкоблочным и отдельными узлами и агрегатами универсальным транспортом. Поэтому в процессе подготовительных работ в первую очередь определяют возможность, выбора такой трассы на местности, по которой возможна крупноблочная транспортировка оборудования.  Приложение 3 Реферат Успешное выполнение буровых работ неразрывно связано с эффективностью и надежностью геологоразведочной техники и инструмента, в том числе и бурильных колонн. Надежность же бурильных колонн с ростом глубин скважин и форсирования режимов бурения резко снижается. Стремление к безаварийной работе приводит к недоиспользованию возможностей бурового оборудования и породоразрушающего инструмента. В связи с этим большое значение приобретает применение физических методов неразрушающего контроля бурильных колонн непосредственно при бурении скважин. Основными методами неразрушающего контроля в общепромышленной практике являются: ультразвуковой, магнито-порошковый, капиллярный, вихретоковый, радиационный, акустико-эмиссионый, маг-нито-феррометрический, визуальный. Для контроля за состоянием бурового оборудования и инструмента наибольшее распространение получили три метода неразрушающего контроля: ультразвуковой, магнито-порошковый и капиллярный. При бурении скважин в эксплуатационных условиях применяются следующие виды контроля (эксплуатационный контроль в отличие от входного - контроль нового оборудования и инструмента): • обнаружение усталостных трещин в высаженных концах стальных бурильных труб и грузоподъемного оборудования; • контроль толщины стенок бурильных и колонковых труб; • обнаружение износа труб; • контроль износа по наружному диаметру замков и муфт; • контроль толщины стенки у опорного торца внутренней резьбы УБТ. Большое разнообразие нагрузок, которые воспринимает колонна бурильных труб при работе, значительная длина бурильного вала при его сравнительно малом сечении, а также большое числа резьбовых соединений приводят к частым авариям с бурильным валом. Все это усугубляется несвоевременной выбраковкой труб с недопустимым износом и различными дефектами. Контроль за техническим состоянием бурильных труб и ПРИ, своевременная выбраковка изношенных бурильных труб, выявление дефектов позволяют избежать ряд осложнений и аварий при бурении скважин, тем самым повысить технико-экономические показатели. В геологоразведочной практике в настоящее время для контроля за состоянием бурильных труб применяется ультразвуковой дефектоскоп ДБТ, толщиномер Т1, «Кварц-15», детектор износа ДИТ.  Приложение 4 Реферат В зависимости от объема ремонтных работ различают следующие виды ремонтов контрольно-измерительных приборов и элементов средств автоматизации: текущий, средний и капитальный. Текущий ремонт средств КИПиА проводится эксплуатационным персоналом КИПиА. Средний ремонт предусматривает частичную или полную разборку и настройку измерительной, регулирующей или других систем приборов, замену деталей, чистку контактных поверхностей, деталей или узлов. Капитальный ремонт включает полную разборку прибора (регулятора) с заменой деталей и узлов, пришедших в негодность, градуировку, изготовление новых шкал и опробование прибора после ремонта на испытательных стендах. После среднего и капитального ремонта прибор должен пройти ведомственную или государственную поверку. Применение при поверке и ремонте измерительных установок позволяет повысить производительность труда и точность измерений. Рабочий участок оснащают измерительными установками, обеспечивающими точные измерения ЭДС, напряжения, силы тока и электрического сопротивления. С их помощью поверяют потенциометры, магазины сопротивлений и другие приборы измерения сопротивления на постоянном токе. Для градуировки и поверки электроизмерительных приборов на постоянном и переменном токе до класса точности 0,5 используют автоматизированные установки. Установки позволяют вести разбраковку электроизмерительных приборов по классам точности и определять поправки к показаниям прибора в долях деления шкалы. С помощью кнопочного пульта управления печатающее устройство оформляет протокол испытания с указанием типа, номера и предела измерения прибора. Перед тем как приступить к проверке и наладке схем автоматизации, необходимо убедиться, что все оборудование находится в рабочем состоянии, все приборы имеют пломбы завода-изготовителя или проверочной лаборатории, а даты, указанные на штампах Госповерки, не просрочены. Проверка и наладка схем автоматизации включает: изучение проектной документации; проверку соответствия смонтированных электрических и трубных проводок, рубильников, предохранителей, вентилей, редукторов, фильтров и других устройств схемам автоматизации и действующим нормативным материалам; проверку наличия и правильности маркировки и надписей, необходимых для нормальной эксплуатации; проверку правильности подключения аппаратуры; испытание отдельных элементов схемы (аппаратуры и коммуникаций) и схемы в целом. В результате наладки схемы должны быть выявлены все недоделки и монтажные ошибки, обеспечена устойчивая работа отдельных аппаратов и всей схемы в целом. Налаженные установки постепенно передают эксплуатационникам. Одновременно передают необходимую техническую документацию (принципиальные схемы, данные по настройке и т. п.). Полный комплект документации сдают после окончания работ. Для сложных в техническом отношении объектов составляют технический отчет о наладке. Он должен содержать материалы, характеризующие параметры объекта, оценку качества проекта и монтажа, методику выполнения наладочных работ, изменения и дополнения к проекту, внесенные в процессе наладки, и их обоснование.  Приложение 5 Реферат Специфика бурения скважин и добычи нефти и газа обуславливает работу оборудования под открытым небом в тяжелых климатических условиях; сложность демонтажа и транспортировки оборудования создают дополнительные трудности при его ремонте, поэтому необходима организация гибкой и мобильной ремонтной службы. Ремонтные предприятия нефтяной и газовой отраслей являются специфическими промышленными предприятиями, предназначенными для поддержания оборудования в работоспособном состоянии. Они различаются по назначению и характеру выполняемых ремонтных работ. Ведущим подразделением ремонтного хозяйства отрасли являются ремонтно-механические заводы специализированные на ремонте определенного оборудования, что значительно повышает качество ремонта и сокращает его продолжительность. Ремонтно-механические заводы (ныне АО) выполняют капитальный ремонт оборудования, изготовляют запчасти, нестандартное оборудование. В территориальных нефтегазодобывающих предприятиях все работы по правильному использованию оборудования и поддержание его в работоспособном состоянии включают следующие структурные подразделения: 1) Базы производственного обслуживания (БПО) бурового или нефтегазодобывающего предприятия. 2) Автотранспортное предприятие. 3) Таможенное предприятие. 4) Ремонтные бригады, осуществляющие текущее ремонтное обслуживание на местах производства работ. 5) Ремонтно-механические заводы или центральные ремонтно-механические мастерские предприятий, являющиеся промежуточным звеном между БПО ремонтно-механическим заводом. Базы производственного обслуживания производят прокат находящегося на балансе предприятия механического и энергетического оборудования, поддерживают его в работоспособном состоянии, обеспечивают своевременное материально-техническое и ремонтное обслуживание. На базы производственного обслуживания возложены следующие функции: 1) Проведение планово-предупредительных осмотров состояния оборудования и его ремонт согласно утвержденным планом-графиком. 2) Изготовления в запланированном объеме и номенклатуре запасных частей, инструмента, крепежных деталей и т.д. 3) Ликвидация аварий с оборудованием и расследование их. 4) Контроль за правильностью эксплуатации оборудования и обеспечение мер по недопущению нарушений правил его эксплуатации. 5) Подготовка к отправке оборудования в капремонт на ремзаводы или ЦРММ, а также прием их из ремонта. В состав БПО управления буровых работ входят следующие цеха: прокатно-ремонтный бурового оборудования; прокатно-ремонтный труб и турбобуров; прокатно-ремонтный электрооборудования и электроснабжения; автоматизации производства; промывочных жидкостей; пароводоснабжения; автоматизации производства; инструментальная площадка. ПРУ бурового оборудования осуществляет обслуживание и планово-предупредительный ремонт бурового и другого механического оборудования основного и вспомогательного производств согласно планам-графикам, изготовления запасных частей, приспособлений и нестандартного оборудования, проведение пусконаладочных работ перед началом работ и определение состояния оборудования после их окончания, комплектацию установок находящихся в монтаже. ПРУ электрооборудования и электроснабжения обеспечивают производственные объекты электроэнергией, производит техническое обслуживание и ремонт электрооборудования всего предприятия. Основная задача инструментальной площадки - обеспечить бригады бурения и освоения скважин необходимыми материалами, инструментом и запасными частями.  Приложение 6 Реферат Информационное сопровождение этапов цикла строительства скважины на основе использования первичной документации является наиболее эффективным способом предотвращения технологических и организационных осложнений. Правильное исполнение и оформление первичной документации при строительстве скважины создают ровный ритм работ, что способствует ускорению процесса бурения. Типовой перечень технической документации, находящейся на буровой, включает: - Рабочий проект на строительство скважины; - Геолого-технический наряд; - Вахтовый журнал; - Журнал инструктажа персонала по ОТ и ПБ; - Журнал вводного инструктажа персонала подрядной организации; - Журнал производственного контроля; - Журнал учета работы оборудования; - Журнал проверки оборудования и предохранительных средств; - Журнал регистрации параметров бурового раствора; - Журнал инклинометрических измерений ствола скважины; - Суточные рапорта по бурению скважины; - Акт о вводе в эксплуатацию буровой установки; - Пусковая документация на бурящуюся скважину; - График (план) бурения скважины и спуска обсадных колонн; - Планы по предупреждению и ликвидации аварий и осложнений в бурении; - Руководства по эксплуатации бурового оборудования; - Технические паспорта на оборудование, используемое на буровой; - Акт о начале бурения скважины; - Акт об окончании бурения скважины; - Акты на спуск обсадных колонн; - Акты на цементирование обсадных колонн; - Заключения о качестве цементирования обсадных колонн; - Акты испытания обсадных колонн на герметичность; - Акты на натяжение обсадной (эксплуатационной ) колонны; - Акты об оборудовании устья скважины и опрессовке ПВО и манифольда; - Акты по результатам опробования или освоения каждого объекта с приложением данных исследования скважин (дебита, давления, анализа нефти, воды, газа); - Акты представителя региональной противофонтанной службы МЧС России на проведение контрольных учебных тревог по действиям в случае ГНВП (газоводонефтепроявлениях); готовность буровой к вскрытию продуктивного пласта; готовность буровой к испытанию пластов; - Акты о контрольных замерах бурильного инструмента и замеров спущенных обсадных колонн; - Акт (паспорт) на комплект бурильных труб; - Акты об авариях и осложнениях в бурении ( в случае их возникновения); - Акты о готовности скважины к проведению промыслово-геофизических работ; - Акт-наряд на проведение промыслово-геофизических работ; - Разрешения представителя региональной противофонтанной службы МЧС России на вскрытие продуктивного горизонта, углубление скважины; - Разрешения (наряд-допуск) на проведение огневых работ на территории буровой установки; - Схемы, связанные со строительством скважины (схема ПВО, схема путей эвакуации в случае ЧС и т.д.); - Типовая пусковая документация. Вахтовый журнал На предприятиях предъявляют высокие требования к качеству ведения вахтовых журналов, обращая особое внимание на детальность и аккуратность их заполнения и хранения. Вахтовый журнал имеет графы: 1. Задание бурового мастера по технологии бурения и прочим работам 2-4. Состав вахты - проф. сост. - Фамилия членов вахты - Подпись 5. Заб. на нач. смены, м 6. Проходка за смену 7. Долото и компановка 8. Забойный двигатель и шпиндель 9. Режим бурения 10. Проходка за долбление 11. Время бурения 12-20. Баланс времени - спуск инструмента (свеч, час) - подъем инструмента (свеч, час) - наращивания (свеч, час) - промывка,час. - смена долота и КНБК - Описание работ и установок 21. Мера инструмента 22. Параметры пром. Жидкости 23. Объем 24. Остаток хим. реагентов Испытание обсадной колонны на герметичность: При испытании колонны на герметичность способом опрессовки устье скважины оборудуется опрессовочной головкой и манометром. Жидкость нагнетается в колонну с плавным увеличением давления. Давление на устье скважины должно на 20 % превышать ожидаемое максимальное устьевое давление, но не менее 8-10 МПа (для колонн 168-140 мм). Возможна опрессовка отдельных участков колонны с помощью пакера. Проверка на герметичность заключается в том, что после замены глинистого раствора на воду не должно происходить перелива жидкости или выделения газа, а также в течение 30 мин давление не должно снижаться более чем на 0,5 (при давлении выше 7,0 МПа) или 0,3 МПа (при давлении 7,0 МПа). При испытании колонны на герметичность способом снижения уровня с помощью компрессора и откачки жидкости добиваются, чтобы остающийся в скважине столб жидкости был на высоте на 20 % менее столба при вызове притока в процессе опробования. В скважинах, пробуренных глинистым раствором с плотностью не более 1,4 г/см3, проверка на герметичность заключается в замене этого раствора на воду. При этом в течение часа не должно быть перелива или выделения газа.  Рисунок 1 – бланк акта о проверке буровой вышки (мачты);  Рисунок 2 – акт об испытании ограничителя талевого блока.  |