производство настойки лимонника. КП Сироткина Н. Х-42-16. Производство настойки лимонника

Скачать 232.29 Kb. Скачать 232.29 Kb.

|

|

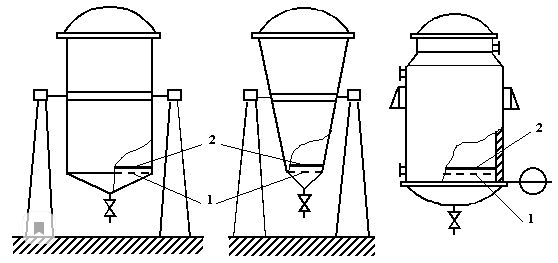

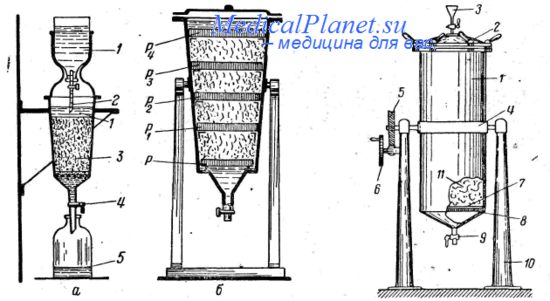

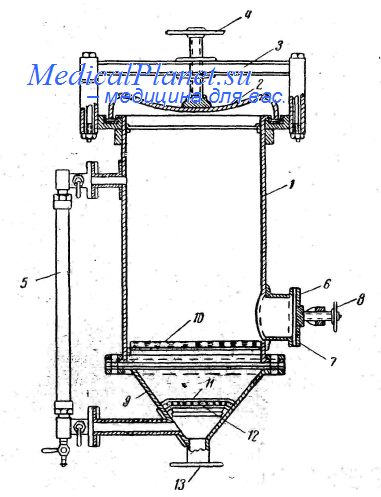

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Чувашский государственный университет имени И.Н. Ульянова» Химико-фармацевтический факультет Кафедра органической и фармацевтической химии КУРСОВОЙ ПРОЕКТ по дисциплине: «Фармацевтическая технология» на тему: «Производство настойки лимонника» Выполнил: студент гр. Х-42-16 Сироткина Наталия Александровна Проверил: к.х.н., доц. Федосеев С.В.  Чебоксары 2020 ОглавлениеВведение 3 Глава 1. Литературный обзор 4 Глава 2. Практическая часть 12 2.2. Химическая схема производства 14 2.3. Технологическая схема производства 15 2.4. Аппаратурная схема производства настойки плодов лимонника китайского 16 2.5. Характеристика сырья, материалов, полупродуктов 16 2.6. Изложение технологического процесса 18 2.7. Материальный баланс 24 2.8. Переработка и обезораживание отходов производства 25 2.9. Контроль производства 25 Весь ход технологического процесса контролируется постадийно. 25 2.10. Перечень производственных инструкций 26 Заключение 27 Список литературы 28 ВведениеАктуальность темы. Ключевыми проблемами российского рынка лекарственных средств являются высокая степень импорта и низкий уровень научно- исследовательских работ. Принятая Правительством РФ программа развития фармацевтической отрасли предусматривает к 2020 году увеличение доли отечественной продукции на рынке до 50%, а инновационных препаратов– до 60%. Реализация программы - это, прежде всего, лекарственная безопасность России, улучшение экономического климата, снижение цен, повышение доступности инновационных лекарственных средств и, как следствие, продолжительности и качества жизни людей. Одним из видов деятельности фармацевтических производителей является совершенствование состава и технологии производства уже известных лекарственных средств с целью оптимизации их биофармацевтических свойств. Глава 1. Литературный обзор1.1 Перколяция. Характеристика метода. Используемая аппаратура. Метод перколяции заключается в непрерывном процеживании экстрагента через слой ЛРС. Перколяция осуществляется в специальных баках – перколяторах, которые представляют собой цилиндр с ложным дном и расположенным внизу сливным краном. Процесс перколяции состоит из следующих стадий: I-ая стадия - намачивание сырья. Измельченное и отсеянное от пыли ЛРС намачивают в мацерационном баке 1/2 или равным объемом чистого экстрагента и оставляют на 4-5 часов в закрытой посуде. За этот период осуществляется капиллярная пропитка сырья, происходит образование концентрированного внутриклеточного сока (первичного сока). II-я стадия – настаивание. В зависимости от анатомической характеристики сырья (нежное, рыхлое или грубое, одревесневшее) стадия продолжается 24 или 48 часов. Для этого растительный материал плотно укладывается в перколятор, заливается при открытом спускном кране экстрагентом до образования "зеркала", т.е. гладкой поверхности. На этой стадии происходит выход экстрактивных веществ в экстрагент, образуется пограничный слой. III-я стадия – собственно перколяция. Это непосредственное процеживание экстрагента через слой сырья. Процесс перколяции проходит синхронно – с какой скоростью извлечение выливается через нижний кран, с такой же скоростью сверху подается свежий экстрагент. Перколяция ведется с определенной скоро стью: на производстве она соответствует 1/24 или 1/48 части рабочего объема в час. При такой скорости экстрагент успевает извлечь из ЛРС нужное количество БАВ и разность концентраций поддерживается на определенном уровне.  В нижней части перколятора имеется ложное дно (перфорированная сетка) (1), на которое помещают фильтрующий материал (2) (мешковина, полотно и др.) и загружают сырье. Получение вытяжек способом перколяции заключается в следующем: ЛРС заливают небольшим количеством экстрагента и оставляют для набухания. Затем загружают сырье в перколятор и при открытом сливном кране заливают экстрагентом до «зеркала». Настаивают при закрытом сливном кране необходимое количество времени. Затем медленно перколируют со скоростью 1/48 – 1/24 объема перколятора в час, заливая в перколятор с такой же скоростью чистый экстрагент. Процесс перколяции продолжают до достижения необходимой полноты извлечения БАВ. Преимущества способа: увеличивается выход БАВ, так как создается максимальная разность концентраций благодаря постепенному вытеснению извлечения чистым экстрагентом. 1.2 Аппараты для экстрагирования: мацерационные баки, перколяторы, диффузоры, коммуницированные батареи диффузоров, аппараты Сокслета. На предприятиях с малыми объемами производства используются аппараты периодического действия - мацерационные баки и перколяторы. Мацерация - извлечение действующих веществ из лекарственного растительного сырья водой при комнатной температуре. Мацерация проводится следующим образом. Измельченное сырье с предписанным количеством экстрагента загружают в мацерационный бак. и настаивают при температуре 15-20°С, периодически перемешивая. Если специально не оговорены сроки, то настаивание проводят в течение 7 суток. После настаивания вытяжку сливают, остаток отжимают, отжатую вытяжку промывают небольшим количеством экстрагента, снова отжимают, отжатую вытяжку добавляют к слитой первоначально, после чего объединенную вытяжку доводят экстрагентом до требуемого объема. Данный метод малоэффективен – протекает медленно, сырье полностью не истощается. С целью интенсификации экстрагирования материала процесс проводят с использованием дробной мацерации (ремацерации), мацерации с принудительной циркуляцией экстрагента, вихревой экстракции (тербоэкстракции), ультразвука и др. Мацерация дробная – вариант мацерации, предусматривающий периодическое изменение разности концентраций на границе раздела фаз за счет обновления экстрагента. При этом экстрагент (5- или 10-кратные объемы) разделяется на порции и подается через определенные промежутки времени. Ремацерация или дробная мацерация с делением на части экстрагента или сырья и экстрагента. При этом общее количество экстрагента делят на 3-4 части и последовательно настаивают сырье с первой частью экстрагента, затем со второй, третьей и четвертой, каждый раз сливая вытяжку. Время настаивания зависит от свойств растительного материала. Такое проведение процесса экстрагирования позволяет при меньших затратах времени полнее истощить сырье, так как постоянно поддерживается высокая разность концентраций в сырье и экстрагенте. Мацерация с принудительной циркуляцией экстрагента. Проводится в мацерационном баке с ложным (перфорированным) дном на которое укладывают фильтрующий материал . Экстрагент, отделенный от сырья ложным дном, с помощью насоса прокачивается через сырье до достижения равновесной концентрации. При этом время настаивания сокращается в несколько раз. С принудительной циркуляцией экстрагента проводят также дробную мацерацию. В этом случае достигается более полное истощение сырья при том же расходе экстрагента. Перколяторы бывают различных размеров и формы. В большинстве случаев — это аппараты цилиндрической или конической формы, имеющие в нижней части кран и закрываемые сверху крышкой. Конический перколятор. На рисунке представлена схема маленького конического перколятора. Из опрокинутой склянки извлекатель наливается на растительный материал. После того, как уровень жидкости поднимется до конца стеклянной трубки 2, наполнение перколятора прекращается, а с уменьшением количества жидкости в перколяторе прежний уровень автоматически восстанавливается. В перколяторе имеется ситовидное дно, на котором расстилают полотно и укладывают растительный материал 3. Перколят собирают в приемнике 5 через кран 4. Иногда, для предохранения от чрезмерного уплотнения мягкого или, смолистого растительного материала, в перколяторе устанавливается ряд ситовидных днищ. Конические перколяторы удобны для загрузки и выгрузки растительного материала, но процесс перколяции в них при очень большой конусности протекает неравномерно. Поэтому чаще применяют цилиндрические перколяторы, в которых для выгрузки проэкстрагированного сырья имеются различные приспособления.  Цилиндрический перколятор. На рисунке представлена схема опрокидывающегося цилиндрического, экстрактора-перколятора, установленного на стойках растительный материал 11 загружают в корпус 1 на ложное дно 8, на которое натянуто полотно 7, служащее для первого фильтрования перколята. Перколятор заполняют извлекателем через воронку 3, закрывают крышкой 2, завинчивают барашки и настаивают в течение 24—48 ч. После этого приступают к вытеснению, т. е. через нижний кран 9 сливают перколят, одновременно наливая через воронку в верхнем кране чистый извлекатель. Так продолжают до полного истощения растительного материала. Затем для выгрузки истощенного материала, Отвинчивают крышку 2 и при помощи рукоятки червяка 6 и червячного колеса 5 опрокидывают перколятор, поворачивающийся на осях 4. Экстрактор-перколятор Химфармпроекта. Схема этого перколятора емкостью 100 л представлена на рисунке. Он состоит из вылуженного изнутри медного корпуса 1; крышки 2, которая крепится к корпусу посредством прижимной планки 3 и штурвала 4\ мерного стекла 5, указывающего количество жидкости в перколяторе; люка 6 для выгрузки истощенного материала, закрываемого при помощи крышки 7 и штурвала 8. Полученный перколят проходит через ложное дно 10, фильтровальное полотно 11, сетку 12 и вытекает через патрубок 13 в коническом днище 9 перколятора. Экстрактор-перколятор с паровой рубашкой для обогрева и барботером для отгонки спирта. На рисунке представлена схема такого перколятора из нержавеющей стали емкостью 250 л.  Перколятор состоит из корпуса 1; стальной паровой рубашки 2 с патрубками для входа пара в рубашку 3 и 6 и патрубком для конденсата 4; загрузочного люка 5; опорных лап 7; ложного днища 8; барботера 9 патрубка для выпуска перколята 10; гильзы для термометра 11; патрубка для паров 12; патрубка для сжатого воздуха 13; патрубка для наполнения перко-лятдра извлекателем 14; люка для выгрузки истощенного растительного материала 15: Экстрактор-перколятор с откидным дном. На рисунке дана схема перколятора, применяемого на крупном производстве. Этот перколятор сострит из цилиндрического корпуса 1 с коническими крышкой и днищем. В крышке устроен загрузочный люк 2, а в днище — откидной выгрузочный люк 3 и ситовидное ложное дно 4. Такие перколяторы часто устанавливают в виде батарей, связанных между собой специальным трубопроводом. Противоточные методы экстрагирования для производства настоек не применяют, так как получаемое при этом концентрированное извлечение в дальнейшем необходимо разбавлять. Диффузор - герметично закрытый аппарат (рис.), состоящий из цилиндрического корпуса с ложным днищем в виде решетки и откидным днищем. Свежий растворитель подается сверху, а конечный раствор удаляется из-под решетки. В таких аппаратах скорость движения жидкости при ее фильтрации через слой невелика и практически совпадает со скоростью обтекания. Диффузоры соединяются последовательно в батарею и работают под избыточным давлением. При этом растворитель прокачивается одним насосом через все аппараты батареи в направлении снизу вверх. Общее число диффузоров в батарее зависит от скорости процесса диффузии и может достигать 20. Система вентилей позволяет отключать любой из аппаратов для выгрузки отработанного шрота и новой загрузки.  а) диффузор: 1 - корпус; 2 - загрузочный люк; 3 - откидное днище; 4 - ложное днище (решетка); 5 и 6 патрубки для ввода и вывода растворителя; б) батарея диффузоров. Экстрактор Сокслета представляет собой насадку, позволяющую извлекать максимальное количество нужного вещества из твердого или жидкого сырья при помощи летучих растворителей. В  ся конструкция состоит из: ся конструкция состоит из:экстрактора – широкий цилиндр с двумя выходами (снизу и сверху), внутри находится сифон со сливными трубками на нижний выход; круглодонной колбы; водяного холодильника. Плюс источник тепла и холодной воды. Все элементы конструкции изготавливают из термостойкого, химически инертного стекла, соединяются при помощи шлифов. Колбу берут объемом 205-500 см³, насадку 100-200 см³. Вода должна идти с такой скоростью, чтобы все пары растворителя успевали конденсироваться, обычно это несколько капель в минуту. Экстрактор Сокслета устанавливают на круглодонную колбу, а сверху вставляют холодильник. В колбу наливают растворитель, в экстрактор помещают бумажный патрон с пробой. Нагреваясь, растворитель в виде пара поднимается по трубке, омывает гильзу с измельченным образцом, извлекая из вещества жир. Растворитель проходит через стенки патрона, вымывает жир из образца и переносит его обратно в колбу. Постепенно капсула наполнится растворителем и начнет переливаться через трубку сифона обратно в колбу. Из колбы экстрагирующее вещество снова испарится и конденсируется в патрон с пробой. А масло останется в круглодонной колбе. Цикл будет повторяться до тех пор, пока весь жир из исследуемого образца не попадет в растворитель в колбе. В зависимости от типа и масличности вещества, степени измельчения, размера навески, необходимо от нескольких часов до нескольких суток кипения растворителя. Экстракция проходит непрерывно, растворитель циклично переходит из колбы в насадку и, растворив часть жира, возвращается в колбу. Цикл должен занимать 10-15 минут, от момента наполнения сифона до его перелива. Исходя из этого, выбирают оптимальную температуру нагрева и поток холодной воды. 1.3 Центрифуги фильтрующие и отстойные. Принципы работы, область применения. Одним из распространенных промышленных способов разделения неоднородных жидких систем является центрифугирование. В центрифугах происходят процессы отстаивания и фильтрации в поле центробежных сил, поэтому центрифуги - это более эффективные машины для разделения неоднородных жидких систем, чем рассмотренные отстойники и фильтры. По принципу действия центрифуги делят на отстойные и фильтрующие. Барабаны (роторы) отстойных центрифуг имеют сплошную, а фильтрующих - дырчатую (перфорированную) стенку, покрытую фильтровальной сеткой или тканью. Фильтрующие центрифуги применяют для разделения сравнительно крупнодисперсных суспензий кристаллических и аморфных продуктов, промывки получающихся при этом осадков, а также отделения влаги от штучных материалов. В фильтрующих центрифугах ротор выполнен с перфорированной обечайкой, на внутренней поверхности которой закреплена фильтрующая перегородка (сито или ткань). При разделении суспензий жидкая фаза проходит через фильтрующую перегородку, а твёрдая одновременно откладывается на фильтрующей перегородке в виде кольцевого слоя. Отстойные центрифуги предназначены для разделения плохо фильтрующихся суспензий, а также для разделения суспензий по крупности частиц твердой фазы. Отстойные центрифуги иногда, в свою очередь, подразделяют на собственно отстойные, осветляющие, концентрирующие и разделяющие (или сепарирующие). В осадительных центрифугах ротор выполнен со сплошной стрелкой. При разделении суспензий твёрдые частицы, имеющие, как правило удельный вес больший, чем жидкая фаза, под действием центробежной силы осаждаются на обечайке ротора в виде кольцевого слоя; жидкая фаза также в виде кольцевого слоя располагается ближе к оси вращения. Разновидностью осадительных центрифуг являются сепарирующие центрифуги, предназначенные для разделения эмульсий. При разделении эмульсии у обечайки ротора располагается слой жидкости с большим удельным весом, близко к оси вращения - с меньшим удельным весом. Глава 2. Практическая часть2.1. Характеристика конечной продукции производства Наименование: Лимонника плодов настойка (Schizandrae fructuum tinctura) Состав настойки лимонника: плоды лимонника китайского…………………………………….200 г вспомогательное вещество-спирт этиловый ……………………95% Настой и настойки плодов лимонника возбуждают центральную нервную систему, повышают рефлекторную возбудимость у интактных и у находящихся под влиянием наркотических средств животных. Наиболее эффективны в этом отношении препараты из семян и плодов, менее эффективны из стеблей и коры. Прозрачная жидкость от коричневато-желтого до пурпурно-красного цвета с характерным запахом. В процессе хранения допускается выделение маслянистых капель. Упаковка.

25 мл - флаконы темного стекла (1) - пачки картонные. Маркировка. Содержание маркировки и оформление надписей потребительской и групповой тары должно быть указано в нормативно-технической документации на конкретные виды лекарственных средств, или образцам, утвержденным в установленном порядке. Каждая единица потребительской тары (банка, флакон, туба, пачка, коробка, пачка с ампулами и т.д.) должна быть снабжена этикеткой, листком-вкладышем или инструкцией по применению, содержание которых должно быть указано в нормативно-технической документации. В групповую тару вкладывают инструкции по применению в количестве, предусмотренном нормативно-технической документацией. Если размеры пачки допускают, то содержание листка-вкладыша или инструкции по применению наносится на пачку. Для лекарственных средств, поставляемых на экспорт, количество инструкций должно соответствовать требованиям договора (контракта) поставщика с внешнеэкономической организацией или иностранным покупателем. Для лекарственных средств, поставляемых на экспорт, надписи на этикетке и инструкция должны быть выполнены на языке, указанном в договоре поставщика с внешнеторговой организацией или в нормативно-технической документации на лекарственные средства. Этикетки изготовляют из этикеточной бумаги марки А или В по ГОСТ 7625 или мелованной бумаги марки О по ГОСТ 21444, или офсетной бумаги N 1 и N 2 массой 1 м  60-70 г марок А, Б, В по ГОСТ 9094, или другой бумаги по качеству не ниже указанной. Инструкция по применению лекарственного средства должна быть напечатана на типографской тонкой бумаге N 1 или N 2 массой 1 м 60-70 г марок А, Б, В по ГОСТ 9094, или другой бумаги по качеству не ниже указанной. Инструкция по применению лекарственного средства должна быть напечатана на типографской тонкой бумаге N 1 или N 2 массой 1 м 40 г по ГОСТ 9095 или писчей бумаге N 2 массой 1 м 40 г по ГОСТ 9095 или писчей бумаге N 2 массой 1 м 63 г по ГОСТ 18510, или офсетной бумаге N 1 или N 2 массой 60-70 г марок А, Б, В по ГОСТ 9094, или другой бумаге по качеству не ниже указанной. Допускается применять этикетки с липкой основой. 63 г по ГОСТ 18510, или офсетной бумаге N 1 или N 2 массой 60-70 г марок А, Б, В по ГОСТ 9094, или другой бумаге по качеству не ниже указанной. Допускается применять этикетки с липкой основой.Маркировка и оформление упаковки должны быть едиными для каждой серии упакованных лекарственных средств. Для лекарственных средств, предназначенных для нужд народного хозяйства, в групповую тару должен быть вложен талон с указанием номера упаковщика или контролера. Допускается вместо талона наносить номер упаковщика или контролера на торцевую часть групповой тары. При упаковывании лекарственных средств в ящики или термоусадочную пленку в каждую единицу транспортной тары помещают упаковочный лист с указанием: наименования предприятия-изготовителя; наименования лекарственного средства; номера серии; количества единиц упаковок в ящике; фамилии или номера упаковщика. При отгрузке продукции в контейнерах на всю продукцию оформляют спецификацию. При отгрузке продукции для экспорта упаковочный лист оформляют в соответствии с требованиями договора поставщика с внешнеторговой организацией. Транспортная маркировка должна соответствовать требованиям ГОСТ 14192 или нормативно-технической документации на продукцию для экспорта. Транспортная маркировка аэрозольных упаковок должна соответствовать требованиям ГОСТ 19433. Транспортирование — по ГОСТ 17768-90. Транспортирование. Лекарственные средства транспортируют в закрытых транспортных средствах и в контейнерах по ГОСТ 20435 всеми видами транспорта по группе 5 ОЖ4 ГОСТ 15150 и дополнительными требованиями, указанными в нормативно-технической документации на конкретные виды лекарственных средств, и правилами перевозки грузов, действующими на соответствующем виде транспорта. Транспортирование лекарственных средств в районы Крайнего Севера и приравненные к ним местности проводят в соответствии с требованиями ГОСТ 15846. 2.2. Химическая схема производстваХимические превращения в данном производстве отсутствуют. 2.3. Технологическая схема производстваВР-1 – Подготовка производства ТП-2 – Подготовка лекарственного растительного сырья (плодов лимонника) и экстрагента (95% спирта этилового). ТП-3 – Перколяция. ТП-4 — Очистка извлечения и стандартизация настойки ландыша. ТП-5 — Рекуперация спирта из отработанного сырья. УМО-6 – Фасовка, упаковка и маркировка настойки ландыша.  2.4. Аппаратурная схема производства настойки плодов лимонника китайского

2.5. Характеристика сырья, материалов, полупродуктов

2.6. Изложение технологического процесса1. Подготовка производства. 2. Приготовление дез. растворов. В качестве дез. растворов используют: -3% раствор перекиси водорода с 0,5% моющего средства; -раствор хлорамина Б 1%; -раствор дегмина 1%; 3. Подготовка производственных помещений. Всё производство осуществляется в соответствии с требованиями GMP. Ежедневно производится влажная уборка производственных помещений 3% раствором перекиси водорода с 0,5% раствором моющего средства; не реже 1 раза в неделю протирают панели, стены, двери, окна, вентиляционные воздухоотводы. Для обеззараживания полов используют раствор хлорамина Б – 1%. Генеральная уборка проводится 1 раз в месяц. 4. Подготовка технологического оборудования. Оборудование моют и дезинфицируют 3% раствором перекиси водорода с последующей промывкой водой. Проверяют исправность оборудования. 5. Подготовка персонала. Все лица, занятые в производстве лекарственных средств должны иметь специальное высшее фармацевтическое образование и пройти медицинское освидетельствование, бактериологическое обследование. Перед началом работы персонал должен одеть спецодежду, спецобувь, обработать руки мылом, 3% раствором дегмина. 6. Подготовка вентиляционного воздуха. Очистка воздуха в помещениях двухступенчатая. В зимнее время воздух дополнительно прогревается. Фильтрующие камеры моются с дез. раствором. 7. Подготовка посуды и укупорочных материалов. Флаконы замачивают в мыльном или стиральном растворе. Затем промывают водопроводной водой. После чего каждый флакон промывают ершиком, снова споласкивают водопроводной водой и окончательно-дистиллированной водой. Затем помещают посуду в сушильный шкаф при температуре 80-100С. Пробки и крышки промывают водопроводной водой и сушат в сушильных шкафах при температуре ниже 50С. 8. Получение воды очищенной. Воду очищенную для всего производства получают способом дистилляции в дистилляторе. Расчеты: Расчет загрузок на 389 л настойки лимонника 86%, К расх. = 1,08 А) Плодов лимонника (1:10): На 38.9кг сырья – 389л настойки Б) Расчет количества Спирта этилового 70% с учетом Красх.: Взят 70% спирт этиловый (Красх. = 1,08) 389л * 1,08 = 420,12 л С учетом К погл. = 3,1: Объем спирта этилового 70%: 420,12 + 38.9*3,1 = 540,71 л В) Расчет объема спирта этилового 96%: 540,71л * 70% / 96% = 394,26 л Г) Расчет воды дистиллированной: 540,71л – 394,26 л = 146,45 л 1. Подготовка сырья и экстрагента. 2. Отмеривание воды очищенной. Вода очищенная поступает из дистиллятора в мерник для воды и затем поступает в смеситель, с целью получения спирта этилового 3. Отмеривание 96% спирта этилового. Спирт этиловый 96% из емкости – хранилища поступает в мерник по трубопроводу, откуда далее поступает в смеситель. 4. Приготовление и отмеривание 70% спирта этилового. В смесителе, куда направлены вода очищенная и спирт этиловый 96% осуществляется приготовление спирта этилового 70%, который отмеривают в мернике. 5. Измельчение плодов лимонника. Плоды лимонника китайского получают со склада, где она находится в емкостях для лекарственного растительного сырья. Высушенную до остаточной влаги не более 14% плоды лимонника китайского измельчают на мельнице эксельциор в течение 5 минут. 6. Просеивание плодов лимонника. Измельченные плоды лимонника китайского просеивают до размера частиц, проходящих сквозь сито-трясунок с диаметром 3 мм. 7. Взвешивание плодов лимонника. Просеянные плоды лимонника взвешивают на напольных весах. 8. Перколяция. Намачивание измельченных плодов лимонника с 70% спиртом этиловым. Взвешенные на напольных весах измельченные плоды лимонника помещают в мацерационный бак для замачивания. Сырье укладывают так, чтобы между его частицами не было воздушных полостей. Растительное сырье замачивают, добавляя половину объема 70% спирта этилового из мерника в мацерационный бак до полного и равномерного смачивания растительного материала, и оставляют для набухания на 3-4 часа. 9. Настаивание измельченной сырья с экстрагентом. После намачивания и набухания сырья примерно через 3-4 часа сырьё аккуратно перекладывают в перколятор и заливают спирта этилового 70% до образования «зеркала» на 30-40мм. Проводят настаивание 24-48 часов, после которого будет достигнута равновесная концентрация. 10. Перколяция. Осуществляют слив перколята из перколятора и одновременную подачу экстрагента из мерника. Скорость вытекания извлечения из перколятора должна быть равна скорости поступления спирта этилового; она регулируется нижним краном перколятора. Объем вытекающей жидкости за 1 час должен составлять 1/24 – 1/48 часть рабочего объема перколятора. Образующуюся вытяжку собирают в ёмкость-отстойник, кран перколятора закрывают и наливают еще столько экстрагента, чтобы над растительным сырьем был слой жидкости толщиной 10-20 мм. Загруженный перколятор оставляют на 24-48 часов для настаивания при комнатной температуре. 11. Очистка извлечения и стандартизация настойки лимонника. 12. Отстаивание. Полученные извлечения отстаивают при температуре не выше 8С в течение 1-2 суток в отстойнике. 13. Фильтрование. Фильтрование отстоявшейся вытяжки проводят через пресс – фильтры. Профильтрованная вытяжка собирается в емкость. 14. Стандартизация настойки лимонника. Стандартизацию настоек проводят по этанолу (не менее 86%), содержанию действующих или экстрактивных веществ, по плотности, проводят испытания на тяжелые металлы (не более 0,001%). Содержание этанола (86%) устанавливают по температуре кипения и методом дистилляции (ГФ Х1). Содержание действующих веществ проводят биологическим методом (стр.931,ГФХ). 15. Рекуперация спирта из отработанного сырья. 16. Восстановление растворителя. Сырье из перколятора перегружают в перегонный куб, снабженный паровой рубашкой и барботером. При подаче пара через барботер этанол увлекается паром, охлаждается в конденсаторе и собирается в приемник. Количество полученного спирта – рекуперата измеряется в мернике, откуда он снова направляется в технологический процесс получения настойки лимонника 86%. 17. Фасовка, упаковка, маркировка. Фасовка во флаконы настойки лимонника. Настойку лимонника фасуют с помощью фасовочного аппарата во флаконы по 25 мл, закрывают резиновой пробкой и навинчивающейся крышкой. 18. Маркировка флаконов настойки лимонника. На флакон наклеивают этикетку, на которой указывают предприятие -изготовитель, наименование препарата, № серии, № анализа, дата изготовления. 19. Упаковка флаконов настойки лимонника. Флаконы с настойкой лимонника могут помещать вручную в картонные коробки, либо в пачки, которые обандероливают. На каждую коробку наклеивают этикетку с наименованием продукции и товарный знак завода-изготовителя. Часть готовой продукции передают на контроль в ОТК. 2.7. Материальный баланс

Расчеты материального баланса 1. Получено абсолютного спирта в готовом продукте: Vполуч.= 389 ∙ (86 : 100) = 334,54 л 2. Рекуперировано абсолютного спирта: Vрекуп.= 600 ∙ (34 : 100) = 204 л. 3. Красх.=(Vисх.– Vрекуп.)/ Vполуч.; Vисх.–Vрекуп.= Vполуч ∙ Красх.; Vисх.=Vполуч ∙ Красх. .+ Vрекуп;= 334,54 л ∙ 1,08 + 204 л = 555,30 л. 4. Баланс по абсолютному спирту: 565,30 = 334,54 + 204 + 26,76 , где 26,76=Vпотери. 5. Выход η = Vполуч./(Vисх.– Vрекуп.) ∙ 100 = 334,54/ (565,30 – 204) ∙ 100 = 92,59% 6. Трата έ = Vпотери./(Vисх.– Vрекуп.) ∙ 100 = 26,76 / (565,30 – 204) ∙ 100 = 7,4% 2.8. Переработка и обезораживание отходов производстваПолученные отходы не являются опасными и могут быть утилизированы как бытовые. 2.9. Контроль производстваВесь ход технологического процесса контролируется постадийно.Осуществляется проверка следующих контролируемых параметров: — контролируется концентрация дез. растворов и качество обработки оборудования, чистота посуды, время ее стерилизации. — контролируется концентрация спирта этилового 96% и 70% (по измерению плотности); время измельчения травы ландыша; величина измельченных частиц травы ландыша. Размер измельченного сырья должен соответствовать требованиям ГФ Х1. – визуально контролируется полное и равномерное смачивание растительного материала; установление окончания перколяции по бесцветности стекающего перколята; образование осадка при отстаивании. — проводится полный анализ по НД: органолептический контроль (прозрачная жидкость зеленовато-бурого цвета со слабым ароматным запахом и горьким вкусом), отсутствие механических включений, подлинность и количественное содержание компонентов (ФС 687). — контролируется время рекуперации спирта; концентрация спирта этилового 96% в полученном спирте — рекуперате (по измерению плотности) — контролируется объем настойки во флаконах; качество фасовки, маркировки и упаковки настойки лимонника с содержанием спирта в настойке не менее 86%. 2.10. Перечень производственных инструкций1. Общая инструкция по технике безопасности, промышленной санитарии и пожарной безопасности. 2. Инструкция по эксплуатации мельницы эксельциор. 3. Инструкция по эксплуатации дистиллятора. 4. Инструкция по эксплуатации сушильного шкафа. 5. Инструкция по эксплуатации сита-трясунок. 6. Инструкция по эксплуатации перколятора. 7. Инструкция по эксплуатации мацерационного бака. 8.Инструкция по приготовлению настойки лимонника. 9.Инструкция по упаковке. 10.Инструкция по эксплуатации машины для нанесения надписи на упаковочный материал. ЗаключениеВ этой работе мы рассмотрели разработку технологии настойки для совершенствования состава и оптимизации их биофармацевтических свойств. Также изучили нормативную документацию, учебную и справочную литературу. Список литературыhttps://farmf.ru/category/uchebniki/ https://farmaforall.ru/технологический-регламент-производ-2/ https://www.myunivercity.ru/ http://www.freepatent.ru/patents/2368388 https://pharmacopoeia.ru/ofs-1-4-1-0019-15-nastojki/ http://www.pharmspravka.ru/zavodskoe-proizvodstvo/fitopreparatyi/tehnologiya-nastoek.html | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||