мини-конспект к лабам № 5+6. Работа 5 изучение зависимости между структурой и свойствами углероддистых сталей. Изучение зависимости между структурой и свойствами чугунов

Скачать 6.3 Mb. Скачать 6.3 Mb.

|

|

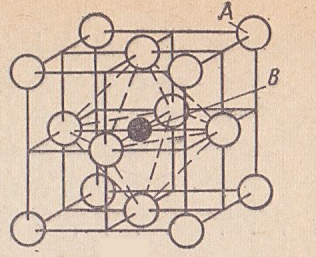

| Твёрдый раствор внедрения – однородная фаза, состоящая из двух или большего числа компонентов (атомов или ионов), причём растворённые компоненты [B] размещаются в междоузлиях кристаллической решётки компонента-растворителя [A]. Т.к. количество пор в решётке компонента растворителя [A]ограничено, то растворимость компонента [B] ограничена в интервале min-max растворимости. |  |

Феррит – это твёрдый раствор внедрения углерода в ОЦК решётку

(или

(или  ) с max растворимостью углерода 0,02% – α-феррит (или с max растворимостью углерода 0,1% – δ-феррит). Обозначается как

) с max растворимостью углерода 0,02% – α-феррит (или с max растворимостью углерода 0,1% – δ-феррит). Обозначается как  (или

(или  ). В феррите растворено очень мало углерода, поэтому по механическим свойствам феррит близок к железу: предел прочности

). В феррите растворено очень мало углерода, поэтому по механическим свойствам феррит близок к железу: предел прочности  ; пластичность

; пластичность  ; твёрдость

; твёрдость  . Т.е. феррит – это очень мягкая и пластичная фаза.

. Т.е. феррит – это очень мягкая и пластичная фаза.Аустенит – это твёрдый раствор внедрения углерода в ГЦК решётку

с min растворимостью углерода 0,8% и max растворимостью углерода 2,14%. Обозначается как А. В аустените растворено углерода больше, чем в феррите, поэтому по механическим свойствам аустенит твёрже и прочнее, чем феррит: твёрдость

с min растворимостью углерода 0,8% и max растворимостью углерода 2,14%. Обозначается как А. В аустените растворено углерода больше, чем в феррите, поэтому по механическим свойствам аустенит твёрже и прочнее, чем феррит: твёрдость  . Однако аустенит – это пластичная фаза (пластичность

. Однако аустенит – это пластичная фаза (пластичность  ).

).Цементит является промежуточной фазой – химическим соединением углерода с железом (карбид железа Fe3C). Обозначается как Ц. Цементит имеет узкую область гомогенности 6,67 – 6,69 % С (на диаграмме указывается либо узкой областью, либо прямой линией). Цементит очень твёрдая (и чрезвычайно хрупкая) фаза: твёрдость (800) HB.

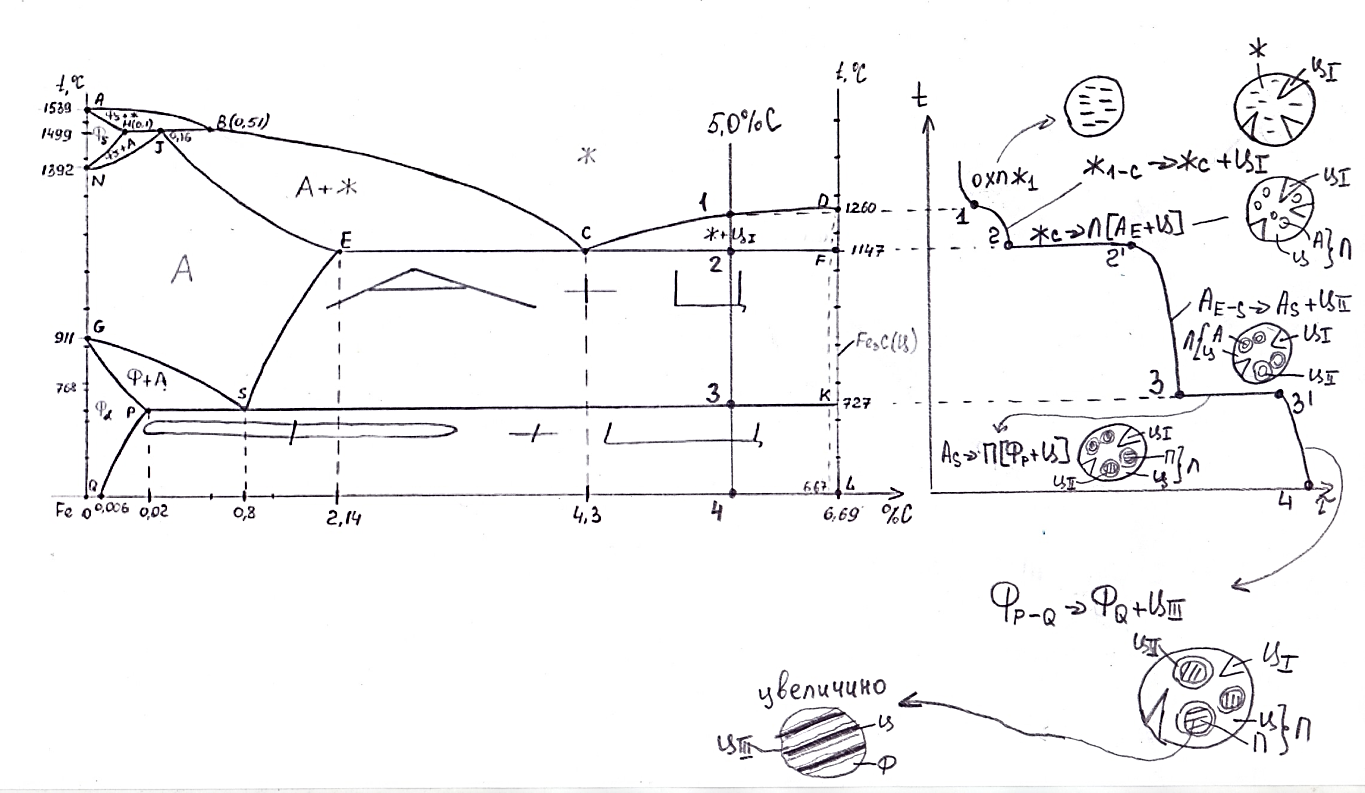

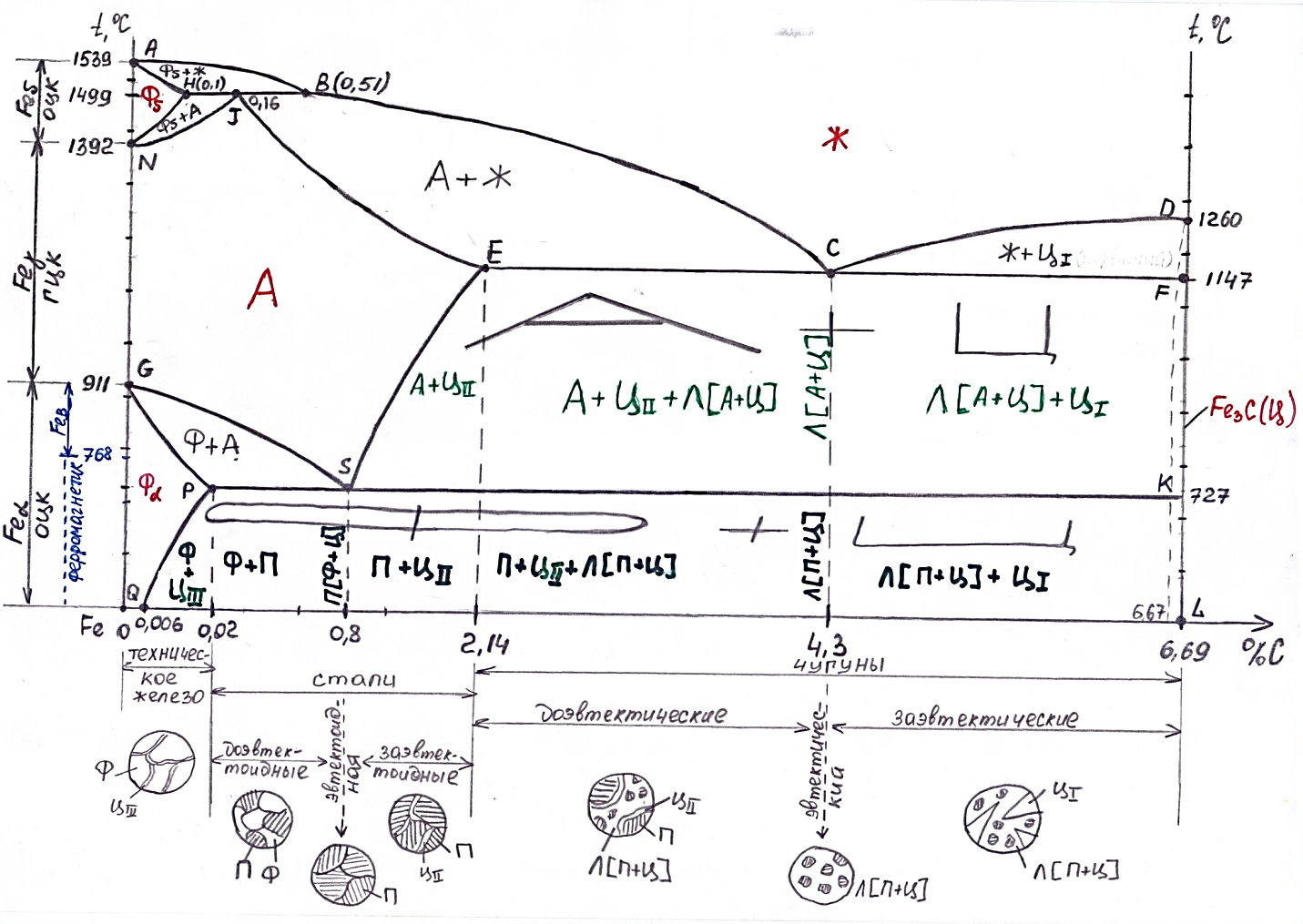

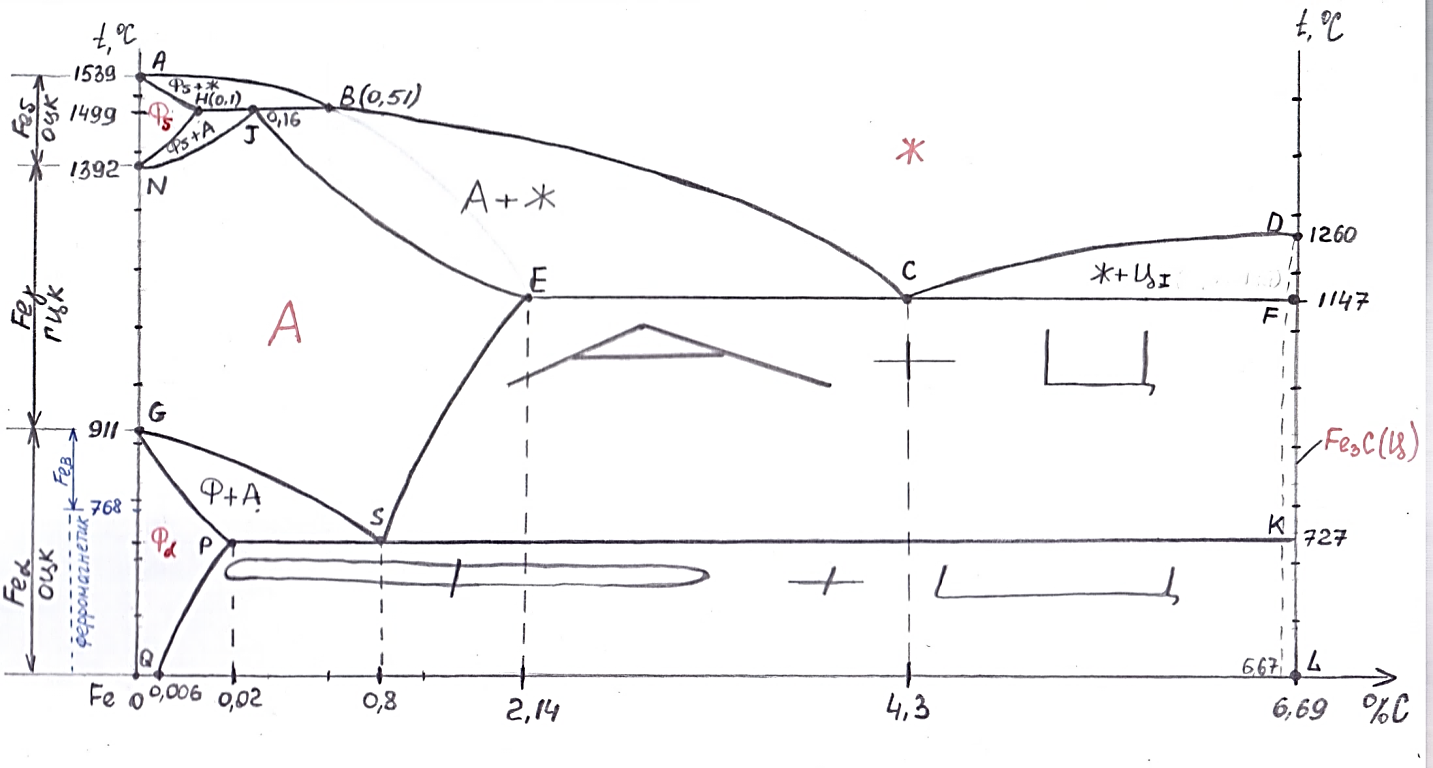

При проведении фазового анализа диаграммы метастабильного равновесия Fe–Fe3C на ней указывают области существования отдельных фаз (обозначены красным на рис.1) и двухфазные области. При этом пользуются правилом чередования фаз: на любой диаграмме состояния всегда между двухфазными областями находятся однофазные (обозначены чёрным на рис.1.).

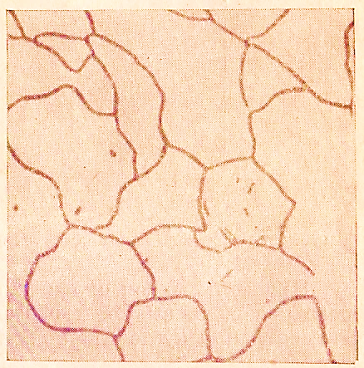

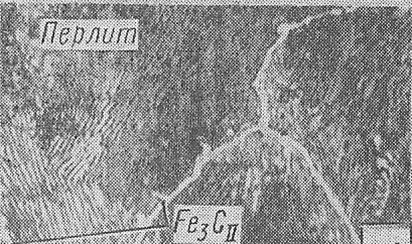

На микроструктурах (при комнатной температуре) феррит как отдельная фаза (т.е. не входящая в структурную составляющую) имеет вид белых равноосных зёрен. Цементит как отдельная фаза (т.е. не входящая в структурную составляющую) имеет вид белых длинных протяжённых зерен (если это выделение вторичной фазы – то в виде сетки [в объёме в виде оболочки] по границам другой фазы).

|  |  |

| равноосные зёрна феррита | цементитная сетка по краям перлита | длинные протяжённые зёрна цементита |

Для проведения структурного анализа диаграммы метастабильного равновесия Fe–Fe3C необходимо указать значение линий на ней:

Линия ликвидуса (начала кристаллизации) – это линия ABCD;

Линия солидуса (конца кристаллизации) – это линия AHJECF;

Линии переменной растворимости [сольвуса] PQ, ES и DC

Линия переменной растворимости показывает, что при понижении температуры растворимость атомов компонента В в твёрдом (или жидком) растворе снижается, это приводит к выделению вторичных кристаллов из твёрдого (или жидкого) раствора, обогащённых атомами В.

Линия переменной растворимости DC показывает, что при понижении температуры растворимость углерода в жидком растворе Ж снижается от т. D (6,67% С) до т. С (4,3% С), что приводит к выделению богатой углеродом фазы – цементита, называемого цементит первичный. Обозначается как ЦI.

Линия переменной растворимости ES показывает, что при понижении температуры растворимость углерода в аустените снижается от т. Е (2,14% С) до т. S (0,8% С), что приводит к выделению богатой углеродом фазы – цементита, называемого цементит вторичный. Обозначается как ЦII.

Линия переменной растворимости PQ показывает, что при понижении температуры растворимость углерода в α-ферритt снижается от т. P (0,02% С) до т. Q (0,006% С), что приводит к выделению богатой углеродом фазы – цементита, называемого цементит третичный. Обозначается как ЦIII.

Первичный, вторичный и третичный цементиты имеют одинаковую природу, однако различаются только внешней формой зёрен (ЦI в виде длинных протяжённых зёрен, а ЦII и ЦIII в виде сетки).

Линия HJB – это линия перитектического превращения. Любой железоуглеродистый сплав, пересекающий эту линию испытывает при своём охлаждении перитектическое превращение:

Перитектиктическое превращение – процесс взаимодействия кристаллов твёрдого раствора с жидкостью, происходящий изотермически при постоянной концентрации фаз и приводящий к образованию кристаллов другого твёрдого раствора.

Образующийся при этом аустенит является перитектикой.

Перитектика – твёрдый раствор, образовавшийся в результате взаимодействия жидкой и твёрдой фазы.

Линия ECF – это линия эвтектического превращения. Любой железоуглеродистый сплав, пересекающий эту линию испытывает при своём охлаждении эвтектическое превращение:

Эвтектиктическое превращение – превращение, в результате которого происходит образование эвтектики; протекает при постоянной температуре и неизменных составах участвующих фаз, одной из которых является жидкость.

Эвтектика – это механическая смесь (образуется, если компоненты не способны к взаимному растворению друг в друге в твёрдом состоянии и не вступают в химическую реакцию с образованием промежуточной фазы) двух или более фаз, одновременно образующихся из расплава при его эвтектической кристаллизации.

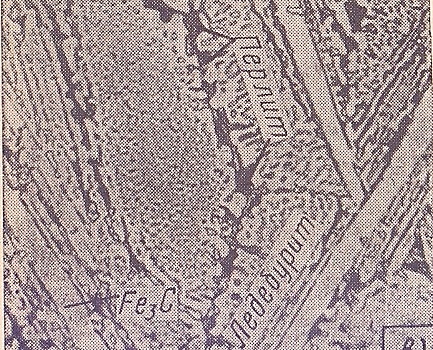

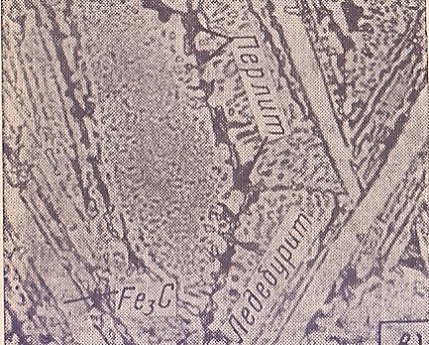

| Эвтектика  называется ледебуритом. Обозначается как Л. Ледебурит – это крайне хрупкая структурная составляющая (твёрдость (600) HB), т.к. содержит 50 % цементита, и цементит в ледебурите – основа. На микроструктуре в железоуглеродистых сплавах при комнатной температуре ледебурит выявляется как зернистая смесь цементита (белая основа) и округлых тёмных зёрен перлита (т.к. аустенит при пересечении линии PSK превращается в перлит). называется ледебуритом. Обозначается как Л. Ледебурит – это крайне хрупкая структурная составляющая (твёрдость (600) HB), т.к. содержит 50 % цементита, и цементит в ледебурите – основа. На микроструктуре в железоуглеродистых сплавах при комнатной температуре ледебурит выявляется как зернистая смесь цементита (белая основа) и округлых тёмных зёрен перлита (т.к. аустенит при пересечении линии PSK превращается в перлит). |  |

Линия PSK – это линия эвтектоидного превращения. Любой железоуглеродистый сплав, пересекающий эту линию испытывает при своём охлаждении эвтектоидное превращение:

Эвтектоидное превращение – превращение, в результате которого происходит образование эвтектоида; протекает при постоянной температуре и неизменных составах участвующих фаз, находящихся в твёрдом состоянии.

Эвтектоид – это механическая смесь (образуется, если компоненты не способны к взаимному растворению друг в друге в твёрдом состоянии и не вступают в химическую реакцию с образованием промежуточной фазы) двух или более фаз, одновременно образующихся в результате распада твёрдого раствора.

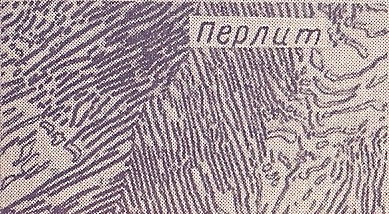

| Эвтектоид  называется перлитом. Обозначается как П. Перлит – это прочная структурная составляющая (предел прочности называется перлитом. Обозначается как П. Перлит – это прочная структурная составляющая (предел прочности  ; пластичность ; пластичность  ; твёрдость ; твёрдость  ), имеющая пластинчатое строение. На микроструктуре в железоуглеродистых сплавах при комнатной температуре перлит выявляется как пластинчатая смесь феррита (белые пластинки) и цементита (тёмные пластинки). ), имеющая пластинчатое строение. На микроструктуре в железоуглеродистых сплавах при комнатной температуре перлит выявляется как пластинчатая смесь феррита (белые пластинки) и цементита (тёмные пластинки). |  |

Для полного структурного анализа диаграммы метастабильного равновесия Fe–Fe3C необходимо построение кривых охлаждения железоуглеродистых сплавов. В результате такого анализа можно указать структурный состав сплавов на диаграмме. Для примера, построим кривую охлаждения сплава с концентрацией по углероду 5 %:

1) до т.1 жидкий раствор

состава 1 (5,0% С) охлаждается по вогнутой кривой (поглощение энергии);

состава 1 (5,0% С) охлаждается по вогнутой кривой (поглощение энергии);2) от т.1 до т.2 двухфазная область, а значит сплав претерпевает «событие»: т.к. сплав пересекает линию переменной растворимости DC, то растворимость углерода в жидком растворе падает от т.1 до т.C (

). В результате этого из жидкого раствора выделяется фаза богатая углеродом – цементит первичный (

). В результате этого из жидкого раствора выделяется фаза богатая углеродом – цементит первичный ( ), причём жидкий раствор не переходит полностью в новую фазу, а остаётся, правда, уже обеднённый по углероду.

), причём жидкий раствор не переходит полностью в новую фазу, а остаётся, правда, уже обеднённый по углероду.3) в т.2 сплав, пресекая линию ECF претерпевает эвтектическое превращение (на кривой охлаждения изображается как прямая 2-2´, т.к. превращение идёт при постоянной температуре), при котором оставшийся жидкий раствор

распадается на две фазы – аустенит и цементит, смесь которых называется ледебуритом (

распадается на две фазы – аустенит и цементит, смесь которых называется ледебуритом ( ). Таким образом, на данном этапе в микроструктуре сплава присутствуют цементит первичный и ледебурит (который состоит из аустенита и цементита).

). Таким образом, на данном этапе в микроструктуре сплава присутствуют цементит первичный и ледебурит (который состоит из аустенита и цементита).4) от т. 2 до т.3 сплав снова попадает в двухфазную область, следовательно, претерпевает «событие»: хотя сплав и не пересекает линию переменной растворимости ES, но в нём есть аустенит, который является твёрдым раствором внедрения переменной растворимости. Значит, что при охлаждении аустенита растворимость углерода в нём уменьшится от т.Е (2,14% С) до т.S (0,8% С), и выделится фаза, богатая углеродом – цементит вторичный (

). Причём в сплаве аустенит остаётся, но он обеднён углеродом. Таким образом, на данном этапе в микроструктуре сплава присутствуют цементит первичный и ледебурит (который состоит из аустенита и цементита), а также цементит вторичный в виде сетки по краям зёрен аустенита.

). Причём в сплаве аустенит остаётся, но он обеднён углеродом. Таким образом, на данном этапе в микроструктуре сплава присутствуют цементит первичный и ледебурит (который состоит из аустенита и цементита), а также цементит вторичный в виде сетки по краям зёрен аустенита.5) в т.3 сплав, пресекая линию PSK претерпевает эвтектоидное превращение (на кривой охлаждения изображается как прямая 3-3´, т.к. превращение идёт при постоянной температуре), при котором оставшийся аустенит

распадается на две фазы – феррит и цементит, смесь которых называется перлит (

распадается на две фазы – феррит и цементит, смесь которых называется перлит ( ). Таким образом, на данном этапе в микроструктуре сплава присутствуют цементит первичный и ледебурит (который состоит уже из перлита и цементита), и цементит вторичный.

). Таким образом, на данном этапе в микроструктуре сплава присутствуют цементит первичный и ледебурит (который состоит уже из перлита и цементита), и цементит вторичный.6

) от т. 3 до т.4 сплав снова попадает в двухфазную область, следовательно, претерпевает «событие»: хотя сплав и не пересекает линию переменной растворимости PQ, но в нём есть феррит, который является твёрдым раствором внедрения переменной растворимости. Значит, что при охлаждении феррита растворимость углерода в нём уменьшится от т.P (0,02% С) до т.Q (0,006% С), и выделится фаза, богатая углеродом – цементит третичный (

) от т. 3 до т.4 сплав снова попадает в двухфазную область, следовательно, претерпевает «событие»: хотя сплав и не пересекает линию переменной растворимости PQ, но в нём есть феррит, который является твёрдым раствором внедрения переменной растворимости. Значит, что при охлаждении феррита растворимость углерода в нём уменьшится от т.P (0,02% С) до т.Q (0,006% С), и выделится фаза, богатая углеродом – цементит третичный ( ). Таким образом, на данном этапе в микроструктуре сплава присутствуют цементит первичный, ледебурит (состоит из перлита и цементита), цементит вторичный в виде сетки по краям зёрен перлита. Третичного цементита увидеть в микроскоп не удаётся, т.к. его сетка образуется вокруг пластинок феррита, который входит в перлит, который входит в ледебурит.

). Таким образом, на данном этапе в микроструктуре сплава присутствуют цементит первичный, ледебурит (состоит из перлита и цементита), цементит вторичный в виде сетки по краям зёрен перлита. Третичного цементита увидеть в микроскоп не удаётся, т.к. его сетка образуется вокруг пластинок феррита, который входит в перлит, который входит в ледебурит.При построении множества кривых охлаждения железоуглеродистых сплавов можно провести структурный анализ диаграммы. Конечный результат такого анализа показан на рис. 2.

Рис. 2. Диаграмма метастабильного равновесия Fe–Fe3C; указан структурный состав.

Железоуглеродистые сплавы принято делить на три группы:

- техническое железо (от 0% С до 0,02% С), в своём составе не содержат ни перлита, ни ледебурита;

- стали (от 0,02% С до 2,14% С), в своём составе содержат прочный перлит, и не содержат хрупкого ледебурита;

- чугуны (от 2,14% С до 6,67% С) в своём составе содержат хрупкий ледебурит.

Наличие и отсутствие ледебурита наисильнейшим образом сказывается на механических свойствах чугунов и сталей: стали являются ковкими прочными сплавами, а чугуны литейными, но хрупкими.

Стали в зависимости от структурного состава принято разделять на доэвтектоидные (от т.P до т.S), эвтектоидную (т.S) и заэвтектоидные (от т.S до т.E).

Чугуны в зависимости от структурного состава принято разделять на доэвтектические (от т.Е до т.С), эвтектический (т.С) и заэвтектические (от т.С до т.F).

Механические свойства сталей зависят от содержания в них прочного перлита, пластичного феррита, твёрдого цементита и наличия (отсутствия) вторичного цементита: увеличение доли перлита приводит к росту прочностных свойств, увеличение доли феррита приводит к росту пластических свойств, увеличение доли цементита приводит к росту твёрдости, а наличие вторичного цементита в виде сетки приводит к резкому охрупчиванию стали.

По назначению стали делят на конструкционные и инструментальные:

| конструкционные стали % C  0,7 0,7- сочетание мех. свойств (  , HB, KCU и др.) , HB, KCU и др.)- использование: валы, оси, втулки, не сильно нагруженные зубчатые колёса, рессоры, пружины и др. - маркировка Ц, где Ц – это цифра (например, 20, 35, 50 и др.), которая показывает содержание углерода в стали в сотых долях. | инструментальные стали % C  - max твёрдость и износостойкость - использование: инструмент слесарный и мерительный, подшипники и др. - маркировка УЦ, где Ц – это цифра (например, У7, У10, У13 и др.), которая показывает содержание углерода в стали в десятых долях. |

Чугуны подразделяют на белые, серые, высокопрочные и ковкие.

Если в чугунах углерод находится в связанном с железом метастабильном химическом соединении – карбиде Fe3C, то такой чугун называют белым (т.к. цвет его излома светлый). Такие чугуны обладают прекрасными литейными свойствами, однако они хрупки. Поэтому используются для отливок, которые идут на передел в ковкий чугун. Маркируются БЧ (Б – белый, Ч – чугун).

В серых, высокопрочных и ковких чугунах углерод находится в свободной форме в виде графита (обозначается как Гр). Для того, чтобы в чугуне появился графит необходимо провести его графитизацию, т.е. вывести атомы углерода из карбида железа:

. Существует два способа это сделать:

. Существует два способа это сделать:1) варьируя скорость охлаждения при кристаллизации чугуна и добавляя в него химические элементы (графитизаторы), способствующие образованию графита.

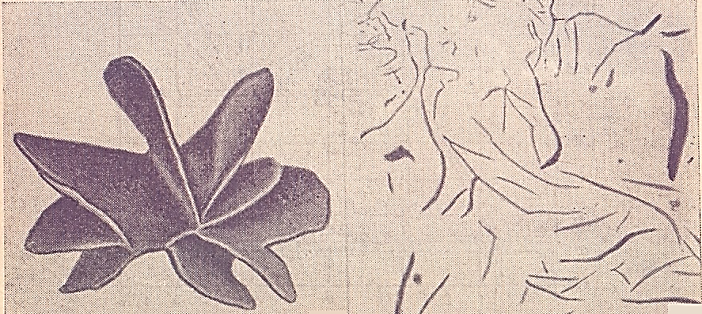

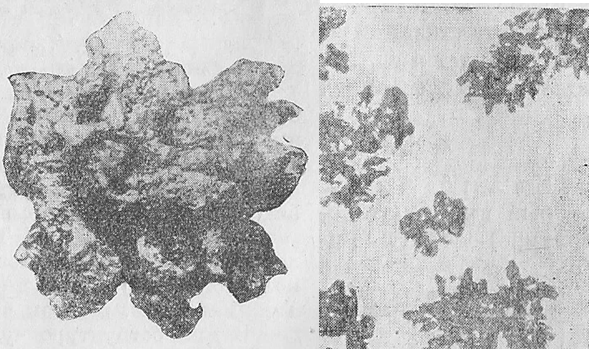

При таком способе можно получить серые чугуны (в них графит имеет пластинчатую форму) и высокопрочные чугуны (только если добавить помимо графитизатора ещё и присадки магния Mg, способствующие изменению формы графита на шаровидную).

|  |

| слева – пластинчатый Гр, имеет вид лепестков; справа – микроструктура пластинчатого Гр | слева – шаровидный Гр; справа – микроструктура шаровидного Гр |

Графит является мягкой фазой. Поэтому в случае нагружения чугуна он будет являться концентратором напряжений. Поэтому графит в виде пластинок приводит к снижению прочностных свойств, и, наоборот, в шаровидном виде – к увеличению прочностных свойств.

Графитизатором является такой химический элемент как кремний Si. В зависимости от его содержания в чугуне, содержания углерода в сплаве (и толщины отливки) можно получить серый/высокопрочный чугун с разной полнотой протекания процесса графитизации. Полнота протекания процесса графитизации влияет на то, какая металлическая матрица будет в чугуне:

1) ферритная (полная графитизация, весь карбид перешёл в графит; в структуре Ф+Гр);

2) перлитная (частичная графитизация, не весь карбид перешёл в графит; в структуре П+Гр);

3) или феррито-перлитная («незавершённая полная», когда в структуре помимо Гр есть как Ф, так и П).

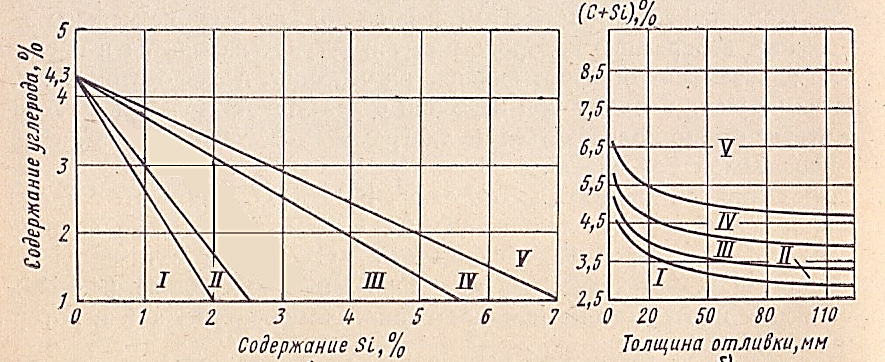

На практике существует структурная диаграмма для чугунов, которая показывает полноту протекания процесса графитизации при использовании Si и варьировании скорости охлаждения.

влияние Si влияние толщины отливки (

)

)Области: I – белые чугуны – Л(П+Ц),

, П (мало Si); II – половинчатые чугуны – Л(П+Ц),

, П (мало Si); II – половинчатые чугуны – Л(П+Ц),  , П, Гр (недостаточно Si) – не используется ; III – перлитный чугун – П+Гр; IV – феррито-перлитный чугун – Ф+П+Гр; V – ферритный чугун – Ф+Гр.

, П, Гр (недостаточно Si) – не используется ; III – перлитный чугун – П+Гр; IV – феррито-перлитный чугун – Ф+П+Гр; V – ферритный чугун – Ф+Гр.Серые чугуны маркируются СЧЦ, где С – серый, Ч – чугун, Ц – цифра, обозначающая десятую долю от предела прочности (например, СЧ25, «25» означает, что предел прочности равен 250 МПа).

Высокопрочные чугуны маркируются ВЧЦ, где В – высокопрочный, Ч – чугун, Ц – цифра, обозначающая десятую долю от предела прочности (например, ВЧ45, «45» означает, что предел прочности равен 450 МПа).

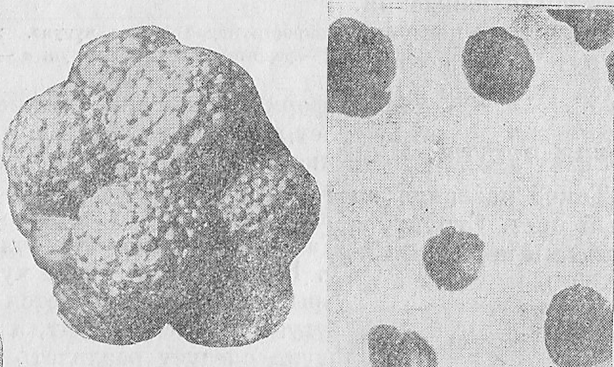

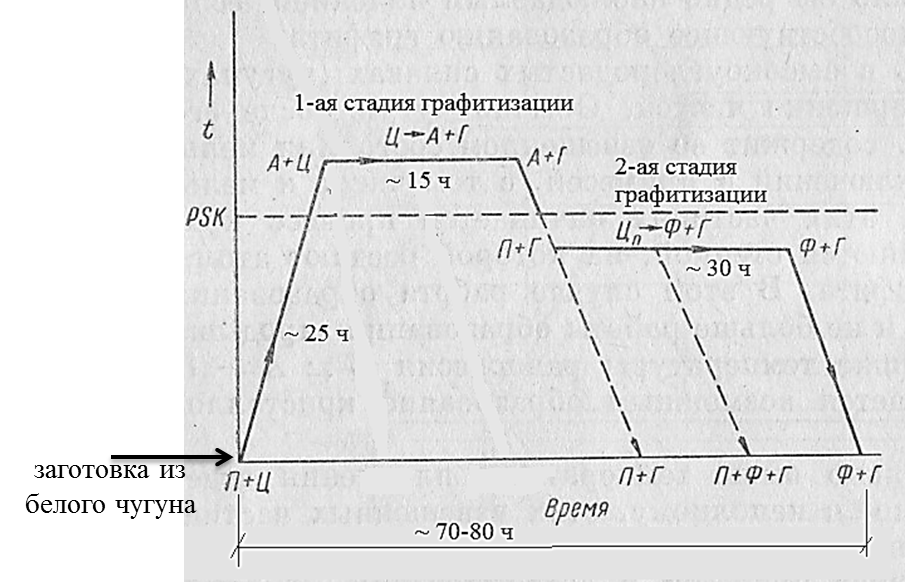

2) путём распада карбида железа при достаточной диффузии углерода к центрам кристаллизации Гр и самодиффузии Fe от мест, где выделился Гр, осуществляемый в процессе отжига белого чугуна

При таком способе получают ковкие чугуны. Графит в них имеет хлопьевидную форму.

слева – хлопьевидный Гр; справа – микроструктура хлопьевидного Гр

Металлическая матрица ковкого чугуна также зависит от полноты протекания процесса графитизации, которая, в свою очередь, зависит от схемы применяемого отжига.

Заготовку (отливку) из белого чугуна нагревают и дают пройти:

- только 1-ой стадии графитизации (получают перлитный ковкий чугун);

- и 1-ой и 2-ой стадиям графитизации (получают ферритный ковкий чугун);

- 1-ой и не завершают 2-ую стадию графитизации (получают феррито-перлитный ковкий чугун).

Первая стадия графитизации заключается в том, что в белом чугуне распадается цементит, который входит в ледебурит, и (если есть) цементит первичный. Вторая стадия графитизации заключается в том, что распадается цементит, который входит в перлит (т.к. при охлаждении аустенита неминуемо образование перлита).

Ковкие чугуны маркируются КЧЦ1-Ц2, где К – ковкий, Ч – чугун, Ц1 и Ц2 обозначают десятую долю от предела прочности и пластичность чугуна (целое число) (например, КЧ50-5, «50» означает, что предел прочности равен 500 МПа, а «5», что пластичность равна 5 %).

Замечание: на микроструктурах серых, высокопрочных и ковких чугунов до травления можно увидеть только графитовые включения, а после травления – металлическую матрицу и графитовые включения.

(решётка ОЦК

(решётка ОЦК решётка ГЦК);

решётка ГЦК); (решётка ГЦК

(решётка ГЦК .

.  ; пластичность

; пластичность  ; твёрдость

; твёрдость  .

.