организация и планирование производства. ОРГАНИЗАЦИЯ. Расчет производственного цикла 1 Содержание задачи

Скачать 93.38 Kb. Скачать 93.38 Kb.

|

|

Часть 1: Расчет производственного цикла 1)Содержание задачи: Рассчитать длительность технологического цикла простого процесса при последователь-ном, параллельном и параллельно-последовательном видах движения партии деталей в производстве. Рассчитать длительность производственного цикла простого процесса при последователь-ном, параллельном и параллельно-последовательном видах движения партии деталей, при-няв среднюю длительность межоперационных перерывов tмо: при последовательном виде движения партии – 90 мин, при параллельно-последовательном – 30 мин, при параллель-ном – 5 мин (в расчёте на передаточную партию). Построить в масштабе графики производственного цикла простого процесса при различ-ных видах движения партии и определить погрешность графического построения в про-центах. Сопоставить длительность технологического и производственного циклов простого про-цесса при различных видах движения партии и сделать выводы о влиянии вида движения (характере передач) на длительность технологического и производственного циклов. 2) Исходные данные: Величина обработочной партии деталей: N=66 Величина транспортной (передаточной) партии деталей: N=11 Продолжительность смены Тсм=8 часов Режим работы S=2 смены Длительность межоперационных перерывов:  = 90 мин = 90 мин = 30 мин = 30 мин = 5 мин = 5 минТехнологический процесс обработки:

Длительность технологического цикла последовательного вида движения:  Длительность технологического цикла параллельного вида движения:  Длительность технологического цикла параллельно-последовательного вида движения:  Погрешность графического построения:    Расчет длительности производственного цикла: Длительность производственного цикла последовательного вида движения:  2269,2 мин 2269,2 минДлительность производственного цикла параллельного вида движения:  мин минДлительность производственного цикла параллельно-последовательного вида движения:  4. Таблица Зависимость длительности технологического и производственного цикла от вида движения

Увеличение длительности межоперационных перерывов ведет к увеличению длительности производственного цикла. Как видно из таблицы длительность технологического и производственного цикла наибольшая при последовательном виде движения и наименьшая – при параллельном, но при параллельном виде движения возможны перерывы в работе на рабочих местах (простои оборудования). Расходы на транспортировку при параллельном и параллельно-последовательном видах движения больше, чем при последовательном за счет увеличения числа транспортных партий. Следовательно, в целях сокращения транспортных расходов, параллельный и параллельно- последовательный виды движений предметов труда более целесообразно использовать в случаях, когда рабочие места расположены по ходу операций технологического процесса, то есть при предметном принципе организации производства Часть 2: Расчет и планировка поточной линии 1.Содержание задачи: Определить такт работы поточной линии к при заданном объёме выпуска изделий, учиты-вая при этом регламентные перерывы. Рассчитать потребное количество рабочих Сi и их загрузку по операциям технологического цикла. Выбрать тип поточной линии, наиболее соответствующей условиям производства, и вид транспортных средств. Выполнить необходимые расчёты, определяющие компоновку и условия работы линии: а) для рабочего конвейера: шаг конвейера l0, скорость движения транспортёра v, длина рабочих зон по операциям lр, длина дополнительной (резервной) зоны lдоп для одной наиболее трудоёмкой операции при условии колебания фактического времени выполнения её в пределах (0,8÷1,3) tшт, длина рабочего участка линии Lраб и общая длина транспортёра Lобщ, длительность производственного цикла, «косой график». б) для распределительного конвейера: шаг конвейера l0, скорость движения транс- портёра v,необходимый комплект разметочных знаков (период) П, длина рабочего участка линии Lраб и общая длина транспортёра Lобщ, разметка конвейера и закреп- ление знаков за рабочими местами по операциям технологического процесса (в виде таблицы и на схеме планировки линии), длительность производственного цикла, «косой график». в) для прямоточной линии: регламент работы линии, период комплектования выра- ботки (ритм работы линии) R, график загрузки рабочих мест на линии с учётом возможного совмещения обслуживания и максимальной загрузки оборудования, величина межоперационных оборотных заделов Z, эпюра межоперационных оборотных заделов на линии. Скомпоновать и вычертить в масштабе схему планировки выбранной поточной линии. Определить величину производственной площади. Определить потребное количество основных рабочих на линии, учитывая возможное совмещение профессий (и операций). Определить сменную выработку на одного рабочего и один квадратный метр производственной площади. 2.Исходные данные: Наименование изделия: Крышка шатуна Программа запуск: Nшт=90 Регламентированные перерывы: Трегл=30мин Вес изделия 7,2кг Габариты ⌀210  Продолжительность смены Тсм=8 часов Режим работы S=1 смена Технологический процесс обработки с нормами времени по операциям

Тип оборудования ГАБАРИТНЫЕ РАЗМЕРЫ СТАНКОВ.

Расстояние между станками вдоль линии их расположения принимается: для мелких станков (до 1500х750) – 400 мм; для средних станков (от 1500х750 до 3500х2000) – 600 мм; для крупных станков (от 3500х2000 до 5000х3000) – 800 мм; для особо крупных станков (от 5000х3000 до 10000х5000) – 1200 мм. При установке станка к другому задней (тыловой) стороной расстояние должно лежать в пределах от 400 мм до 1000 мм. При установке станков вдоль стены расстояние от станка до колонны у стены или до выступающей части стены принимается в соответствии со следующими условиями: а) при расположении рабочего вне промежутка между стеной и станком расстояние между тыльной стороной станка и стеной составляет от 400 мм до 800 мм; б) расстояние от боковой стороны станка до колонны у стены составляет от 400 мм до 800 мм. 3) Решение: Такт работы поточной линии:  Определение потребного количества оборудования:

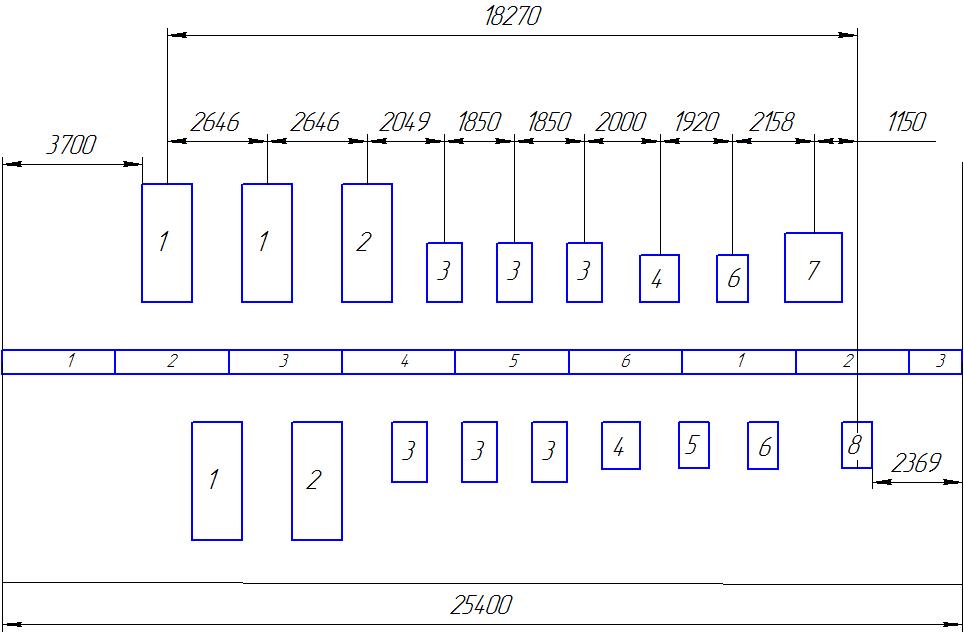

Выбор поточной линии:  Поскольку коэффициенты загрузки на всех операциях кроме операции контроля лежат в пределах, тогда выбираем непрерывно поточную линию. Выбор транспортного средства: Так как вид операции- обработка, то выбираем распределительный конвейер. Определение скорости конвейера. При расположении рабочего между станками или между станком и стеной расстояния должны быть от 900 мм до 1500 мм в зависимости от габаритов оборудования. Возьмем среднее 1200 мм. Произведем предварительную планировку конвейера. Расстояние между осями станков  определяются из рисунка определяются из рисункаСреднеарифметический шаг примем  Скорость конвейера:  0. Определение рабочей длинны ленты конвейера: Рабочая длина ленты определяется из рисунка  Полная длинна ленты конвейера:  Примем  ( ( ) тогда ) тогда м мШирина ленты конвейера:  Разметка ленты конвейера по шагам. Период конвейера (наименьшее общее кратное от числа рабочих мест: П=6 Распределение обработки деталей по рабочим местам в операциях Масштаб 1:100

Коэффициент повторяемости  Рабочая скорость конвейера:  Производственный цикл:  Производительность:  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

[мин]

[мин]