Обработка металлов. Обработка металлов рефекрат. Различные виды металлообработки

Скачать 163.35 Kb. Скачать 163.35 Kb.

|

|

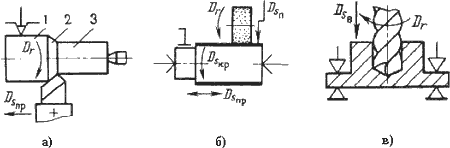

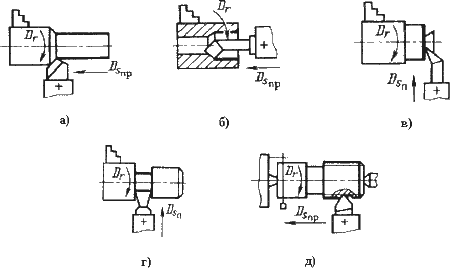

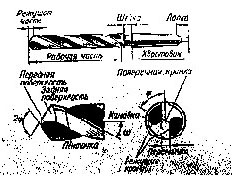

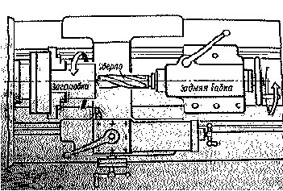

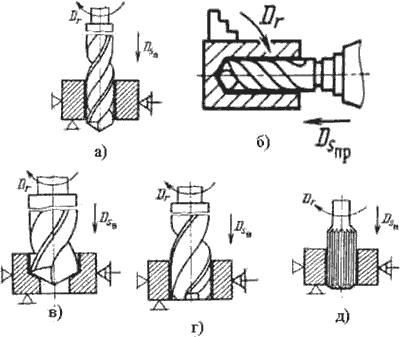

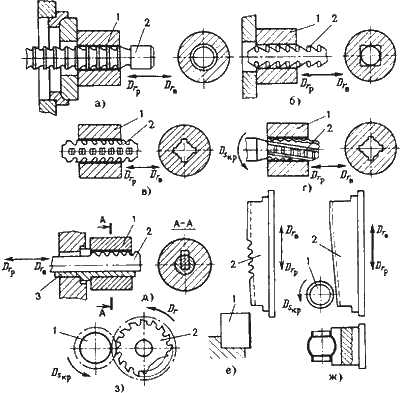

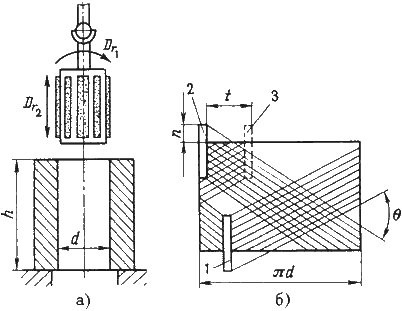

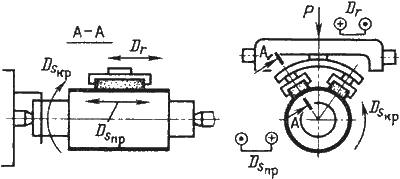

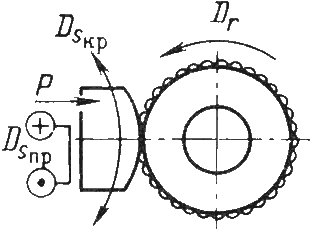

РЕФЕРАТ на тему «Различные виды металлообработки» Подготовил: Камолидинов Хикматилло Низомидин угли студент группы ТКТ-131 СОДЕРЖАНИЕ I. Общая характеристика размерной обработки 1.1 Классификация движений в металлорежущих станках 1.2 Режимы резания, шероховатость поверхности II. Станки для обработки резанием 2.1 Классификация металлорежущих станков III. Технологические возможности способов резания 3.1 Технологические возможности способов резания 3.2 Технологические методы отделочной (финишной) обработки поверхностей деталей машин IV. Лазерная резка металла Заключение Список использованной литературы I. ОБЩАЯ ХАРАКТЕРИСТИКА РАЗМЕРНОЙ ОБРАБОТКИ Широкое применение в промышленности получили различные механические методы разделения металлов, в первую очередь резка ножовочными полотнами, ленточными пилами, фрезами и др. В производстве используются разнообразные станки общего и специального назначения для раскроя листовых, профильных и других заготовок из различных металлов и сплавов. Механическая обработка поверхностей заготовок является одной из основных завершающих стадий изготовления деталей машин. Одна из актуальных задач машиностроения – дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. 1.1 Классификация движений в металлорежущих станках Обработка металлов резанием – процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой геометрической формы, точности размеров, взаимного расположения и шероховатости поверхностей детали. Чтобы срезать с заготовки слой металла, необходимо режущему инструменту и заготовке сообщать относительные движения. Инструмент и заготовку устанавливают на рабочих органах станков, обеспечивающих движение. Движения, которые обеспечивают срезание с заготовки слоя материала или вызывают изменение состояния обработанной поверхности заготовки, называют движениями резания: Главное движение – определяет скорость деформирования материала и отделения стружки (Дг); Движение подачи – обеспечивает врезание режущей кромки инструмента в материал заготовки (Дs); Движения могут быть непрерывными или прерывистыми, а по характеру – вращательными, поступательными, возвратно-поступательными. Движения подачи: продольное, поперечное, вертикальное, круговое, окружное, тангенциальное. В процессе резания на заготовке различают поверхности (рис.1.а): обрабатываемую поверхность (1); обработанную поверхность (3); поверхность резания (2). Установочные движения – движения, обеспечивающие взаимное положение инструмента и заготовки для срезания с нее определенного слоя металла. Вспомогательные движения – транспортирование заготовки, закрепление заготовки и инструмента, быстрые перемещения рабочих органов.  Рис.1. Схемы обработки заготовок: а – точением; б – шлифованием на круглошлифовальном станке; в – сверлением 1.2 Режимы резания, шероховатость поверхности При назначении режимов резания определяют скорости главного движения резания и подачи, и глубину резания. Скоростью главного движения – называют расстояние, пройденное точкой режущей кромки инструмента в единицу времени (м/с). Подача - путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один ход заготовки или инструмента. В зависимости от технологического метода обработки подачу измеряют: мм/об – точение и сверление; мм/дв. ход – строгание и шлифование. Глубина резания – расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к обработанной поверхности (мм). Шероховатость поверхности – совокупность неровностей с относительно малыми шагами. Шероховатость является характеристикой качества поверхностного слоя заготовки. Она оценивается несколькими параметрами, в частности критерием Допустимые значения шероховатости поверхностей деталей указываются на чертежах. Значение параметра для предварительной черновой обработки – 100…22,5 ; для чистовой обработки – 6,3…0,4 ; для отделочной и доводочной обработки – 0,2…0,012. II. СТАНКИ ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ 2.1 Классификация металлорежущих станков По общности технологического метода обработки различают станки: токарные, фрезерные, сверлильные и др. По назначению различают станки: широкоуниверсальные, универсальные, широкого назначения, специализированные, специальные. Универсальные станки обрабатывают разнотипным инструментом различающиеся по размерам, форме и расположению поверхностей заготовки. Широкоуниверсальные – предназначены для выполнения особо широкого разнообразия работ. Станки широкого назначения характеризуются однотипностью применяемого инструмента. Специализированные станки предназначены для обработки однотипных заготовок различных размеров. Специальные станки предназначены для выполнения определенных видов работ на заготовках одинаковых размеров и конфигурации. По массе: легкие (до 1т), средние (до 10т), тяжелые (свыше 10т) и уникальные (свыше 100т). По степени автоматизации: с ручным управлением, полуавтоматы и автоматы. По компоновке основных рабочих органов: горизонтальные и вертикальные. В общегосударственной единой системе (ЭНИМС) станки разделяются на 10 групп и 10 типов. В группы объединены станки одинаковые или схожие по технологическому методу обработки. Типы характеризуют их назначение, степень автоматизации, компоновку. III. ТЕХНОЛОГИЧЕСКИЕ ВОЗМОЖНОСТИ СПОСОБОВ РЕЗАНИЯ 3.1 Технологические возможности способов резания Точение - является основным способом обработки поверхностей тел вращения. Процесс резания осуществляется на токарных станках при вращении обрабатываемой заготовки (главное движение) и перемещении резца (движение подачи). Движение подачи осуществляется: параллельно оси вращения заготовки (продольная); перпендикулярно оси вращения заготовки (поперечная); под углом к оси вращения заготовки (наклонная). Схемы обработки поверхностей заготовки точением представлены на рис. 2. С помощью точения выполняют операции: обтачивание – обработку наружных поверхностей (рис.2.а); растачивание – обработку внутренних поверхностей (рис.2.б); подрезание – обработку торцевых поверхностей (рис.2.в); резку – разрезание заготовки на части ( рис.2.г); резьбонарезание – нарезание резьбы (рис.2.д). По технологическим возможностям точение условно подразделяют на: черновое, получистовое, чистовое, тонкое.  Рис. 2. Схемы обработки поверхностей заготовки точением В качестве режущего инструмента при точении используют резцы. Главным принципом классификации резцов является их технологическое назначение. Различают резцы: проходные – для обтачивания наружных цилиндрических и конических поверхностей; расточные – проходные и упорные – для растачивания глухих и сквозных отверстий; отрезные – для отрезания заготовок; резьбовые – для нарезания наружных и внутренних резьб; фасонные – для обработки фасонных поверхностей; прорезные – для протачивания кольцевых канавок; галтельные – для обтачивания переходных поверхностей между ступенями валов по радиусу. По характеру обработки – черновые, получистовые, чистовые. По направлению движения подачи – правые и левые (справа на лево и слева на право). По конструкции – целые, с приваренной или припаянной пластиной, со сменными пластинами. Установка к закреплению заготовки зависит от типа станка, вида обрабатываемой поверхности, характеристики заготовки ( Сверление. - является основным способом получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки. Обработку отверстий на токарном станке производят различными режущими инструментами в зависимости от вида заготовки. Наиболее распространенным методом получения отверстия в сплошном материале является сверление. В качестве инструмента при сверлении используется сверло, имеющее две главные режущие кромки. Для сверления используются сверлильные и токарные станки.  Рис. 3. Состав спирального сверла Спиральное сверло состоит из рабочей части, шейки и хвостика (рис.3). Хвостик сверла служит для закрепления его в пиноли задней бабки или в специальной держалке суппорта. Рабочая часть состоит из двух спиральных перьев, связанных перемычкой. По наружной поверхности перьев прошлифованы узкие направляющие ленточки. Между перьями расположены две спиральные канавки: одна из стенок канавки образует переднею поверхность режущего клина сверла. По канавкам охлаждающая жидкость подается к режущим кромкам, а стружка выводится из отверстия. При сверлении на токарном станке сверло, установленное в пиноли задней бабки, подают к детали вручную - вращением маховичка (рис.4).  Рис.4. Подача детали вручную - вращением маховичка Применение каких-либо дополнительных рычагов не допускается. Обрабатываемая деталь должна быть прочно закреплена в патроне, иначе при сверлении она будет вибрировать или смещаться, что может повлечь за собой поломку сверла. На сверлильных станках сверло совершает вращательное (главное) движение и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна (рис.5.а). При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло (рис.5.б). Диаметр просверленного отверстия можно увеличить сверлом большего диаметра. Такие операции называются рассверливанием (рис.5.в). При сверлении обеспечиваются сравнительно невысокая точность и качество поверхности. Для получения отверстий более высокой точности и чистоты поверхности после сверления на том же станке выполняются зенкерование и развертывание. Зенкерование – обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости. Многолезвийный режущим инструментом – зенкером, который имеет более жесткую рабочую част, отсутствует число зубьев не менее трех (рис.5.г). Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой в целях получения высокой точности и низкой шероховатости. Развертки – многолезвийный инструмент, срезающий очень тонкие слои с обрабатываемой поверхности (рис.5.д). Схемы сверления, зенкерования и развертывания представлены на рисунке 5.  Рис.5. Схемы сверления, зенкерования и развертывания Протягивание - является высокопроизводительным методом обработки деталей разнообразных форм, обеспечивающим высокую точность формы и размеров обрабатываемой поверхности. Применяется протягивание в крупносерийном производстве. При протягивании используется сложный дорогостоящий инструмент – протяжка. За каждым формообразующим зубом вдоль протяжки изготавливается ряд зубьев постепенно увеличивающейся высоты. Процесс резания при протягивании осуществляется на протяжных станках при поступательном главном движении инструмента относительно неподвижной заготовки за один проход. Движение подачи отсутствует. За величину подачи принимают подъем на зуб, т.е. разность размеров по высоте двух соседних зубьев протяжки, которая является одновременно и глубиной резания. Протяжные станки предназначены для обработки внутренних и наружных поверхностей. По направлению главного движения различают станки: вертикальные и горизонтальные. Схемы обработки заготовок на протяжных станках представлены на рисунке рис. 6.  Рис.6. Схемы обработки заготовок на протяжных станках Отверстия различной геометрической формы протягивают на горизонтально-протяжных станках для внутреннего протягивания. Размеры протягиваемых отверстий составляют 5…250 мм. Цилиндрические отверстия протягивают крупными протяжками после сверления, растачивания или зенкерования, а также литые или штампованные отверстия. Длина отверстий не превышает трех диаметров. Для установки заготовки с необработанным торцом применяют приспособление со сферической опорной поверхностью (может самоустанавливаться по оси инструмента), либо упор в жесткую поверхность (рис.6.а). Шпоночные и другие пазы протягивают протяжками, форма зубьев которых в поперечном сечении соответствует профилю протягиваемого паза, с применением специального приспособления – направляющей втулки 3 (рис.6б). Наружные поверхности различной геометрической формы протягивают на вертикально-протяжных станках для наружного протягивания. Схема протягивания вертикальной плоскости показана на рис.6.в. Наружные поверхности заготовок типа тел вращения можно обрабатывать на специальных протяжных станках рис.6.г. Фрезерование– высокопроизводительный и распространенный метод обработки поверхностей заготовок: многолезвийным режущим инструментом – фрезой. Фрезерование применяется для получения поверхностей таких деталей, как гравюры штампов и пресс-форм (для литья под давлением, изготовление изделия из пластмассы), крепление типа “ласточкин хвост”, и сложные направляющие, шпоночные пазы, резьбы и зубчаты колеса. С помощью фрезирования производят также разрезание металла. Фрезы–многолезвийный инструмент. Каждый зуб представляет собой резец, снимающий стружку, имеющий форму запятой. В работе одновременно участвует один или несколько зубьев, остальные зубья в это время успевают несколько охладиться. Таким образом, процесс резанья при фрезеровании отличается от непрерывного резанья, точения и сверления тем, что зубья – фрезы работают периодически. Это повышает стойкость фрез. Основные операции, выполняются на фрезерных станках. Фрезерные работы, включающие основные операции, можно производить на различных станах разных конструкций. Главным движением при фрезеровании является вращение фрезы, а вспомогательным поступательное перемещение заготовки. Движение подачи может быть и вращательное движение заготовки вокруг оси вращающегося стола или барабана (карусельно-фрезерные, и барабанно-фрезерные станки). Каждый режущий зуб при вращении фрезы врезается в заготовку и осуществляет резание только в пределах определенного угла поворота фрезы, а затем вращается в холостую до следующего врезания. Таким образом, особенностью процесса фрезерования является периодичность и прерывистость процесса резания каждым зубом фрезы, при чем процесс врезания зуба сопровождается ударами. По исполнению фрезы делятся на цилиндрические, когда зубья располагаются только на цилиндрической поверхности фрезы и торцевые, у которых режущие зубья располагаются на торцевой и цилиндрической поверхности фрезы. Станки бывают: Вертикально–фрезерные консольные станки; Горизонтально–фрезерные консольные станки; Широкоуниверсальные фрезерные станки; Станки непрерывного фрезерования; Копировально-фрезерные станки; Продольно-фрезерные станки; Вертикально-фрезерные бесконсольные станки. Схемы обработки заготовок на станках фрезерной группы представлены на рис.7.  Рис. 7. Схемы обработки заготовок на станках фрезерной группы Горизонтальные плоскости фрезеруют на горизонтально-фрезерных станках цилиндрическими фрезами (рис.7.а) и на вертикально- фрезерных станках торцовыми фрезами (рис.7.б). Вертикальные плоскости фрезеруют на горизонтально-фрезерных станках торцовыми фрезами (рис.7.в) и торцовыми фрезерными головками, а на вертикально- фрезерных станках – концевыми фрезами (рис.7.г). Комбинированные поверхности фрезеруют набором фрез (рис.7.д) на горизонтально- фрезерных станках. Уступы и прямоугольные пазы фрезеруют концевыми (рис.7.е) и дисковыми (рис.7.ж) фрезами. Шпоночные пазы фрезеруют концевыми или шпоночными фрезами на вертикально- фрезерных станках (рис.7.з). Фасонные поверхности незамкнутого контура с криволинейной образующей и прямолинейной направляющей фрезеруют фасонными фрезами соответствующего профиля (рис.7.и). Пространственно-сложные поверхности обрабатывают на копировально-фрезерных автоматах (рис.7.к). Обработку производят специальной концевой фрезой. Фрезерование ведут по трем координатам: x, y, z (объемное фрезерование). Шлифование – процесс обработки заготовок резанием с помощью инструментов (кругов), состоящих из абразивного материала. Шлифование позволяет получить малую шероховатость поверхности. Эту операцию выполняют на токарном станке шлифовальной шкуркой. Шкурку закрепляют между жамками – двумя шарнирно связанными деревянными колодками. При внутреннем шлифовании шкурку обматывают на деревянную оправку и закрепляют ее конец в прорези оправки. Как при внешнем, так и при внутреннем полировании не допускается прижимать шкурку к детали вручную. Скорость при полировании шкуркой 60-70 м/мин. Абразивные зерна расположены беспорядочно. При вращательном движении в зоне контакта с заготовкой часть зерен срезает материал в виде очень большого числа тонких стружек (до 100000000 в мин.). Процесс резания каждым зерном осуществляется мгновенно. Обработанная поверхность представляет собой совокупность микро-следов абразивных зерен и имеет малую шероховатость. Шлифование применяют для чистовой и отделочной обработки деталей с высокой точностью. Главным движением при шлифовании является вращение шлифовального круга, а перемещение круга относительно детали является движением подачи. Различают следующие основные схемы шлифования: плоское, круглое, внутреннее (рис.8). При плоском шлифовании (рис.8.а) возвратно-поступательное движение заготовок необходимо для обеспечения продольной подачи. Для обработки поверхности на всю ширину заготовка или круг должны иметь поперечную подачу, которая осуществляется прерывисто при крайних положениях заготовки в конце продольного хода. Периодически осуществляется движение вертикальной подачи, в крайних положениях заготовки в конце поперечного хода. Плоское шлифование может осуществляться периферией или торцом шлифовального круга. При круглом шлифовании (рис.8.б) движение продольной подачи осуществляется возвратно-поступательным перемещением заготовки. Подача соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является движением круговой подачи. Подача на глубину резания происходит при крайних положениях заготовки. Движения, осуществляемые при внутреннем шлифовании показаны на рис. 8.в.  Рис. 8. Основные схемы шлифования Для выполнения процесса шлифования наружных поверхностей деталей используются кругло-шлифовальные, плоско-шлифовальные и бесцентрово-шлифовальные станки. Для обработки сложных фасонных поверхностей используются специальные ленто-шлифовальные станки. В ленто-шлифовальных станках применяется инструмент в виде бесконечной абразивной ленты. Лента в процессе шлифования поверхности сложной формы (например: лопатки турбин) огибает сложную поверхность и перемещается в осевом и продольном направлениях. Абразивный слой наносят на бумажную или тканевую основу ленты. Шлифованием обрабатываются только жесткие детали, не формирующиеся в процессе обработки. Данный способ не допускает обработки малых отверстий. 3.2 Технологические методы отделочной (финишной) обработки поверхностей деталей машин Дальнейшее развитие машиностроения связано с увеличением нагрузок на детали машин, увеличением скоростей движения, уменьшением массы конструкции. Выполнить эти требования можно при достижении особых качеств поверхностных слоев деталей. Влияние качества поверхностных слоев на эксплуатационные свойства огромно, изменяются: износостойкость; коррозионная стойкость; контактная жесткость; прочность соединений и другие свойства. С этой целью широко применяются отделочные методы обработки, для которых характерны малые силы резания, незначительное тепловыделение, малая толщина срезаемого слоя. Хонингование - применяют для получения поверхностей высокой точности и малой шероховатости, а также для создания специфического микро-профиля обработанной поверхности в виде сетки (для удержания смазочного материала на поверхности деталей). Поверхность неподвижной заготовки обрабатывается мелко-зернистыми абразивными брусками, закрепленными в хонинговальной головке (хоне). Бруски вращаются и одновременно перемещаются возвратно- поступательно вдоль оси обрабатываемого отверстия (рис.9.а). Соотношение скоростей движений составляет 1,5…10, и определяет условия резания.  Рис. 9. Схема хонингования При сочетании движений на обрабатываемой поверхности появляется сетка микроскопических винтовых царапин – следов перемещения абразивных зерен. Угол пересечения этих следов зависит от соотношения скоростей (рис.9.б). Абразивные бруски всегда контактируют с обрабатываемой поверхностью, так как могут раздвигаться в радиальном направлении. Давление бруска контролируется. Хонингованием исправляют погрешности формы от предыдущей обработки, а чистовое – для повышения качества поверхности. Этот процесс осуществляется на специальных хонинговальных установках. Суперфиниширование - уменьшает шероховатость поверхности, оставшуюся от предыдущей обработки. Получают очень гладкую поверхность, сетчатый рельеф, благоприятные условия для взаимодействия поверхностей. Поверхности обрабатывают абразивными брусками, установленными в специальной головке. Для суперфиниширования характерно колебательное движение брусков наряду с движением заготовки (рис.10).  Рис. 10. Схема суперфиниширования Процесс резания происходит при давлении брусков (0,5…3)105 Па в присутствии смазочного материала малой вязкости. Амплитуда колебаний 1,5…6 мм. Частота колебаний 400…1200 мин -1. Бруски подпружинены и самоустанавливаются по обрабатываемой поверхности. Соотношение скоростей в начале обработки составляет 2…4, а в конце – 8…16. Полированием - уменьшают шероховатость поверхности. Этим способом получают зеркальный блеск на ответственных частях деталей (дорожки качения подшипников) либо на декоративных элементах (облицовочные части автомобилей). Используют полировальные пасты или абразивные зерна, смешанные со смазочным материалом. Эти материалы наносят на быстро-вращающиеся эластичные круги (фетровые)или на колеблющиеся щетки. Хорошие результаты дает полирование быстродвижущимися абразивными лентами (шкурками). При этом одновременно протекают следующие процессы: тонкое резание; пластическое деформирование поверхностного слоя; химические реакции (воздействие на металл химически активных веществ). Схема полирования представлена на рисунке 11.  Рис. 11. Схема полирования Для процесса характерны высокие скорости, до 50м/сек. Заготовка поджимается к кругу силой и совершает движения подачи в соответствии с профилем обрабатываемой поверхности. В процессе полирования не исправляются погрешности формы. Абразивно-жидкостная отделка - данный вид обработки применяется для отделки объемно- криволинейных, фасонных поверхностей. На обрабатываемую поверхность, имеющую следы предшествующей обработки, подают струи антикоррозионной жидкости со взвешенными частицами абразивного порошка. Вводно-абразивная суспензия перемещается под давлением с большой скоростью. Частицы абразива ударяются о поверхность заготовки и сглаживают микро- неровности. Интенсивность съема материала регулируется зернистостью порошка, давлением струи и углом под которым подают жидкость. Жидкостная пленка играет важную роль в данном процессе. Зерна, попадающие на выступы, легко преодолевают ее, а зерна, попадающие во впадины – встречают сопротивление, съем материала затрудняется, шероховатость сглаживается. Метод жидкостного полирования успешно применяется при обработки фасонных внутренних поверхностей. Сопло вводится в полость заготовки, которая совершает вращательное и поступательное перемещения в зависимости от профиля обрабатываемой поверхности. IV. ЛАЗЕРНАЯ РЕЗКА МЕТАЛЛА С недостатками, связанными с низкой производительностью, высокой стоимостью отрезного инструмента, трудностью или невозможностью раскроя материалов по сложному криволинейному контуру прекрасно справляется лазерная резка металлов. В промышленности получил распространение ряд процессов разделения материалов, основанных на электрохимическом, электрофизическом и физико-химическом воздействиях. Ацителено-кислородная резка, плазменная резка проникающая дугой и другие физико-химические методы разделения обеспечивают повышение производительности по сравнению с механическими методами, но не обеспечивают высокой точности и чистоты поверхностей реза и требуют в большинстве случаев последующей механической обработки. Электроэрозионная резка позволяет осуществлять процесс разделения материалов с малой шириной и высоким качеством реза, но одновременно с этим характеризуются малой производительностью. В связи с этим возникла производственная необходимость в разработке и промышленном освоении методов резки современных конструкционных материалов, обеспечивающих высокую производительность процесса, точность и качество поверхностей получаемого реза. К числу таких перспективных процессов разделения материалов следует отнести лазерную резку металлов, основанную на процессах нагрева, плавления, испарения, химических реакциях горения и удаления расплава из зоны резки. Сфокусированное лазерное излучение, обеспечивая высокую концентрацию энергии, позволяет разделять практически любые металлы и сплавы независимо от их теплофизических свойств. При этом можно получить узкие резы с минимальной зоной термического влияния. При лазерной резке отсутствует механическое воздействие на обрабатываемый материал и возникают минимальные деформации, как временные в процессе резки, так и остаточные после полного остывания. Вследствие этого лазерную резку можно осуществлять с высокой степени точностью, в том числе легкодеформируемых и нежестких заготовок или деталей. Благодаря большой плотности мощности лазерного излучения обеспечивается высокая производительность процесса в сочетании с высоким качеством поверхностей реза. Легкое и сравнительно простое управление лазерным излучением позволяет осуществлять лазерную резку по сложному контуру плоских и объемных деталей и заготовок с высокой степенью автоматизации процесса. Кратко рассмотренные особенности лазерной резки наглядно демонстрируют несомненные преимущества процесса по сравнению с традиционными методами обработки. Лазерная резка относится к числу первых технологических применений лазерного излучения, апробированных еще в начале 70-х годов. За прошедшие годы созданы лазерные установки с широким диапазоном мощности (от нескольких десятков ватт до нескольких киловатт), обеспечивающие эффективную резку металлов с использованием вспомогательного газа, поступающего в зону обработки одновременно с излучением лазера. Лазерное излучение нагревает, плавит и испаряет материал по линии предполагаемого реза, а поток вспомогательного газа удаляет продукты разрушения. При использовании кислорода или воздуха при резке металлов на поверхности разрушения образуется оксидная пленка, повышающая поглощательную способность материала, а в результате экзотермической реакции выделяется достаточно большое количество теплоты. Для резки металлов применяют технологические установки на основе твердотельных и газовых CO2 - лазеров, работающих как в непрерывном, так и в импульсно-периодическом режимах излучения. Промышленное применение газолазерной резки с каждым годом увеличивается, но этот процесс не может полностью заменить традиционные способы разделения металлов. В сопоставлении со многими из применяемых на производстве установок стоимость лазерного оборудования для резки еще достаточно высока, хотя в последнее время наметилась тенденция к ее снижению. В связи с этим процесс газолазерной резки (в дальнейшем просто лазерной резки) становится эффективным только при условии обоснованного и разумного выбора области применения, когда использование традиционных способов трудоемко или вообще невозможно. ЗАКЛЮЧЕНИЕ Повышение эффективности механической обработки является важнейшей задачей современного машиностроения, включающей в себя достижение наиболее высокой производительности обработки с обеспечением заданного уровня качества поверхностного слоя деталей. Решением этой задачи в настоящее время может быть достигнуто за счет выбора наиболее рациональных методов обработки деталей, а также за счет обоснования оптимального уровня параметров обработки, обеспечивающих максимальную производительность или минимальную себестоимость. Наиболее актуальной с точки зрения обеспечения качества поверхностного слоя является задача обоснования окончательного метода обработки ответственных поверхностей деталей, определяющих эксплуатационные свойства изделий в целом. Одним из перспективнейших путей решения этой задачи является использование высокоскоростной обработки инструментами, оснащенными синтетическими сверхтвердыми материалами (СТМ). Современные задачи поиска оптимальных режимов обработки включают в себя ряд этапов: обоснование критериев оптимизации, анализ ограничений, выбор метода оптимизации. Расчет оптимальных режимов резания последовательно на всех операциях обработки деталей позволяет существенно снизить себестоимость их изготовления. Анализ силовых и температурных ограничений, действующих при черновой обработке, позволяет наметить пути снижения сил и температур резания за счет использования современных смазочно-охлаждающих технологических сред (СОТС), применения поверх конструкции инструментов с рациональными геометрическими параметрами и т. д. Анализ ограничений при чистовой обработке, связанных с формированием поверхностного слоя, позволяет наметить пути повышение эффективности обработки за счет применения современных инструментальных синтетических сверхтвердых материалов-алмазов, инструментов на основе кубического нитрида бора и т. д. Изучение закономерностей формирование поверхностного слоя деталей с одновременным анализом влияния их на основании эксплуатационных. Свойства - прочность и износостойкость обеспечивают возможность обоснованного выбора метода окончательной обработки деталей машин, а также гарантирует достижение заданного уровня их качества. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ Обработка металлов резанием / Под ред. А.К. Панова – М.: Машиностроение, 1995. Третьякова Н.В. Конспект лекций по дисциплине «Технология конструкционных материалов» / Н.В. Третьякова. - Иваново: ИГЭУ, 2004. Шманев В.А. Приспособления для производства двигателей летательных аппаратов: конструкции и проектирование: Учебное пособие для авиационных вузов / В.А. Шманев, А.П. Шупепов, Л.А. Анипченко; Под общей ред. В.А. Шманева.–М.: Машиностроение, 1990. |