Расчет редуктора. КР ЛИТВИН 2103. Разработка привода скребкового конвейера

Скачать 1.27 Mb. Скачать 1.27 Mb.

|

|

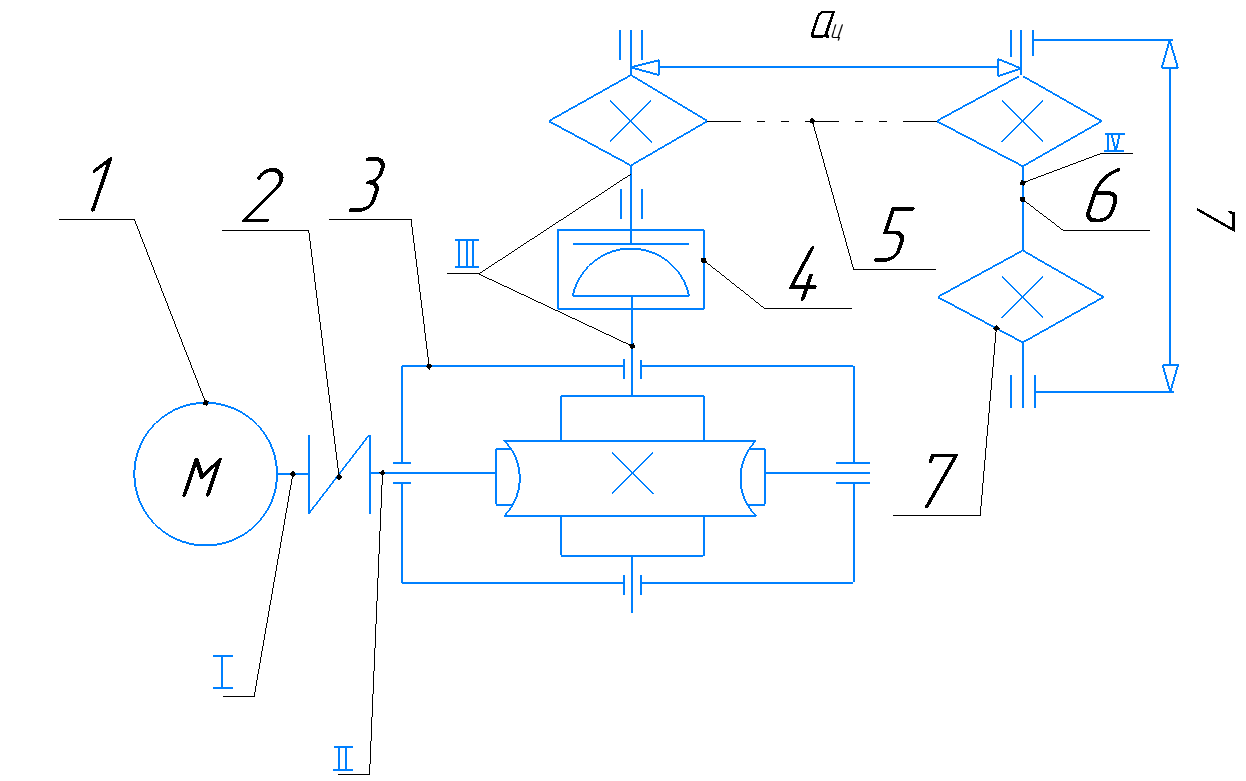

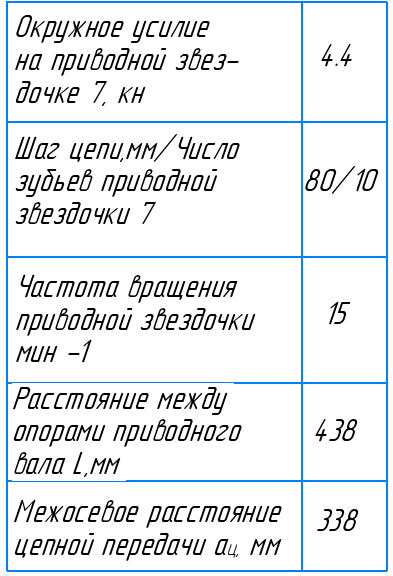

М  ИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ ИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИРОССИЙСКОЙ ФЕДЕРАЦИИ САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ Факультет: Автомобильно-дорожный Курсовая работа по дисциплине: «Исследование и проектирование ПТСДСиО» на тему: «Разработка привода скребкового конвейера» Выполнил студент группы 1-НТТСс-5 _________________ Махов В.Е. Проверил преподаватель: _________________ Литвин Р.А.  2022 СОДЕРЖАНИЕ 1.ИСХОДНЫЕ ДАННЫЕ………………………………………………………….….3 2. ЭНЕРГО-КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА……………………….….4 3.ПРОЕКТИРОВАНИЕ ЧЕРВЯЧНЫХ ПЕРЕДАЧ……………………………..…...9 4. ПРОЕКТИРОВАНИЕ ВАЛОВ И ОСЕЙ………………………………………....235. ПОДБОР И РАСЧЕТ ПОДШИПНИКОВ КАЧЕНИЯ…………………………....336.ПРОЕКТИРОВАНИЕ ШПОНОЧНЫХ И ШЛИЦЕВЫХ СОЕДИНЕНИЙ………38 ПРИЛОЖЕНИЕ  1.ИСХОДНЫЕ ДАННЫЕ  Рис. 1. Схема привода: 1 – электродвигатель; 2 – муфта упругая втулочно-пальцевая; 3 – редуктор червячный (с нижним расположением червяка); 4 – муфта кулачково-дисковая; 5 – цепная передача; 6 - приводной вал; 7 - приводная звездочка Рис. 1. Схема привода: 1 – электродвигатель; 2 – муфта упругая втулочно-пальцевая; 3 – редуктор червячный (с нижним расположением червяка); 4 – муфта кулачково-дисковая; 5 – цепная передача; 6 - приводной вал; 7 - приводная звездочкаТаблица 1. Исходные данные   2. ЭНЕРГО-КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА Механический привод предназначен для передачи мощности от двигателя к рабочему органу с изменением силовых и кинематических па- раметров движения. Он включает в себя двигатель, рабочий орган и пере- даточные механизмы (передачи). Передачи (редукторные) предназначены для снижения частоты вращения и увеличения вращающего момента; муфты ‒ для соединения концов валов и компенсации несоосности осей валов. Упругокомпенсирующие муфты также гасят вибрации. Передаточное отношение привода определяется как произведение передаточных отношений механических передач, входящих в привод и соединенных последовательно. Задачами расчета являются: подбор асинхронного электродвигателя для обеспечения заданных кинематических и силовых параметров вращения приводного вала; определение передаточных отношений передач, входящих в привод, частот вращения, угловых скоростей, мощностей и вращающих моментов на валах привода. Схема привода задана. Рассчитываем мощность Pвых на приводном валу: Мощность на приводном валу может быть определена по формуле Pвых T вых , где Т – момент на приводном валу, Н∙м; ωвых – угловая скорость вращения приводного вала, с 1. Угловая скорость вращения приводного вала  Отсюда следует, что угловая скорость вращения приводного вала равна   Момент и окружная сила имеют зависимость T = Ft ∙ R, где R – ра- диус рабочего органа приводного вала (барабана, делительной окружности звездочки, делительного диаметра зубчатого колеса и т. д.). Момент и окружная сила имеют зависимость T = Ft ∙ R, где R – ра- диус рабочего органа приводного вала (барабана, делительной окружности звездочки, делительного диаметра зубчатого колеса и т. д.). Диаметр средней окружности звездочек цепных и скребковых кон- вейеров Dзв, мм, можно найти по формуле: Диаметр средней окружности звездочек цепных и скребковых кон- вейеров Dзв, мм, можно найти по формуле:  Так как на приводном валу установлены две звездочки то мощность удваивается:  Рассчитаем общий (ориентировочный) КПД привода. Он опре- деляется как произведение КПД всех элементов привода, соединенных по- следовательно. КПД муфт, передач и подшипников. Для червячной передачи предварительно рассматривается худший (по потерям мощности) случай и принимаем η = 0,7   - (КПД упругой муфты), - (КПД упругой муфты),  ; ;  - КПД передачи (червячный редуктор); - КПД передачи (червячный редуктор);  ; ; - КПД кулачковой муфты, - КПД кулачковой муфты,  , ,  - КПД одной пары подшипников качения, - КПД одной пары подшипников качения, = 0,99; k – количество пар подшипников, k = 5; ; = 0,99; k – количество пар подшипников, k = 5; ;  - КПД цепной передачи- - КПД цепной передачи-  Находим требуемую (желаемую) мощность электродвигателя:  Предварительное передаточное отношение привода , согласно за- данной схеме,  Где  -ориентировочное передаточное отношение червячной передачи, -ориентировочное передаточное отношение червячной передачи,  ; (Для червячной передачи предварительно рекомендуется принимать i = 30) ; (Для червячной передачи предварительно рекомендуется принимать i = 30)  - ориентировочное передаточное отношение цепной передачи, - ориентировочное передаточное отношение цепной передачи,  . . Определяем требуемую (желаемую) частоту вращения вала элек- тродвигателя nэ.ж:  По двум параметрам – требуемой мощности электродвигателя Pэ.ж и требуемой частоте вращения вала электродвигателя nэ.ж – подбираем асинхронный электродвигатель. Двигатель выбирается с ближайшей большей номинальной мощностью Pн и ближайшим значением частоты вращения nдв. Принимаем двигатель 4А100S4У3 с номинальной мощностью Pн =3,0 кВт и частотой вращения вала двигателя nдв = 1435 мин‒1. Корректируем общее передаточное отношение привода i:  Далее корректируем передаточные отношения по ступеням (пере- дачам). Предварительно предполагалось, что передаточное отношение привода будет равно 90. Однако с учетом выбранного двигателя необходимо, чтобы произведение передаточных отношений двух передач привода было равным 94,6. Для второй передачи привода (цепной) iп2 = 3, а для первой(червячной) передачи iп1 = i/(iп2) = 95.6/3 = 31,8. Выполняем проверку:  Погрешность (< 1 %) - считаем допустимой. Определяем мощности на валах привода по следующей формуле:  где  – мощность на j-м валу, Вт; – мощность на j-м валу, Вт;  – мощность на j – 1 (предыдущем) валу, Вт; – мощность на j – 1 (предыдущем) валу, Вт;  – КПД элементов привода, расположенных на j-м валу. – КПД элементов привода, расположенных на j-м валу. Если рассматривается первый вал (вал двигателя, j = 1), то вместо Pj‒1 подставляется значение Pэ.ж. Таким образом,     Выполняем проверку. Должно обеспечиваться равенство PIV = Pвых (с точностью до целых), т. е. мощность на последнем валу привода должна быть равна мощности. Проверка выполняется. Находим частоты вращения валов привода по формуле nj = nj‒1/il, где il – передаточное отношение передачи, ведомый элемент которой (колесо, шкив, звездочка и др.) установлен на j-м валу.     Для проверки сравниваем полученное значение частоты вращения приводного вала (вала IV) со значением исходным. Погрешность, равную 0,01 мин–1, считаем допустимой (< 1 %). Проверка выполняется. Вычисляем угловые скорости вращения валов привода:      Определяем вращающие моменты на валах привода Tj = Pj/ωj:      3.ПРОЕКТИРОВАНИЕ ЧЕРВЯЧНЫХ ПЕРЕДАЧ 1. Определяем число заходов червяка и число зубьев червячного колеса Так как передаточное отношение i> 30,то рекомендуемое число заходов червяка – 1  Число зубьев колеса Число зубьев колеса 2. Вычисляем скорость скольжения по формуле:  3. Выбираем в качестве материала червяка сталь 40X, закалка до 54 HRC, витки шлифованные и полированные. По таблице 2 определяем материал для зубьев червячного колеса Таблица 2. Материалы зубьев червячного колеса

Принимаем материал – алюминиево-железистую бронзу БрА9Ж4 (отливка в песок)  3.1 Определяем допускаемые контактные напряжения. 3.1 Определяем допускаемые контактные напряжения. Допускаемые контактные напряжения зависят от группы материала червячного колеса. Допускаемое контактное напряжение [σН] при базовом числе цик- лов 107, если червяк шлифуется и полируется,  0 Н 0,85...0,9 σB, где σB– предел прочности (см. табл.2); если червяк не подвергается финишной обработке Определяем коэффициент, учитывающий скорость скольжения, по табл. 3. Табл. 3. К определению коэффициента Сυ

Находим эквивалентное число циклов нагружения по формуле  t L KD Ks8 5 255 2 8 20400 ч. где t‒ ресурс работы передачи в часах; μH‒ коэффициент режима работы (табл.4). Табл. 4. К определению коэффициентов μHи μF

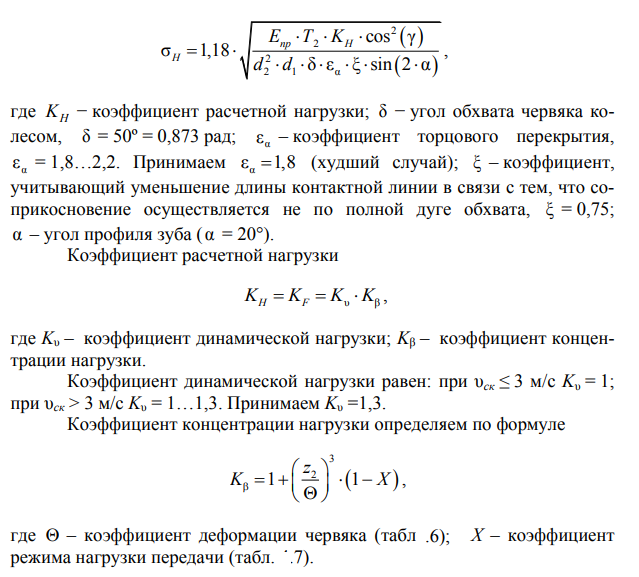

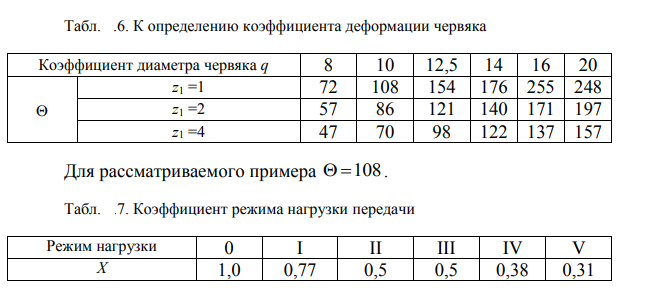

Коэффициент долговечности: Коэффициент долговечности: Допускаемые контактные напряжения : σH Cυ σH KHL σH В рассматриваемом случае червяк шлифуется и полируется  Эквивалентное число циклов: NHE 0,121 60 1435 20400 21 107 25 107 . Коэффициент долговечности   σH Cυ σH KHL 0,95348 0,68 224,8МПа 600МПа 3.2.Определяем допускаемые напряжения изгиба. Эквивалентное число циклов нагружения (по напряжениям изгиба)  Проверяем выполнение условия  Условие выполняется.  Коэффициент долговечности по напряжениям изгиба:  Допускаемые напряжения изгиба для материалов первой и второй групп     3.3.Проектный расчет передачи Определяем ориентировочное значение коэффициента диаметра червяка qпо формуле:  Коэффициент диаметра червяка qпринимаем по табл. 5. Он связан с модулем m. Принимаем предварительно q′= 10 Таблица 5.Рекомендуемые значения m и q

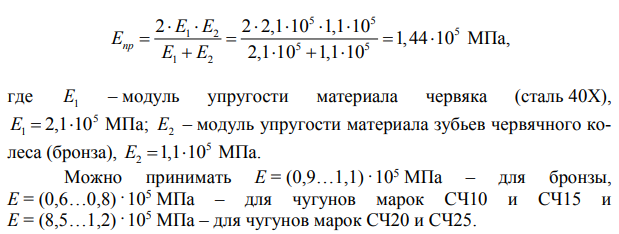

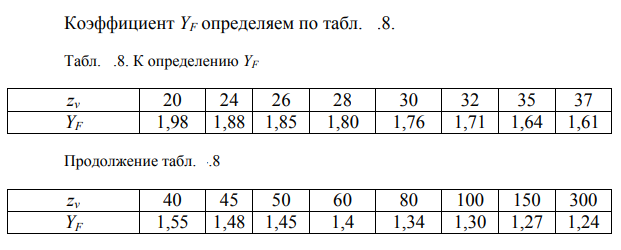

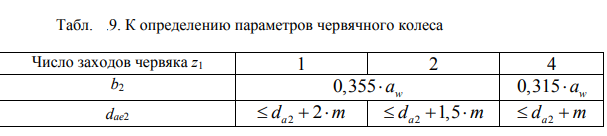

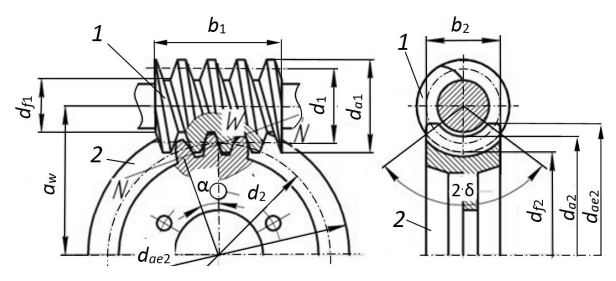

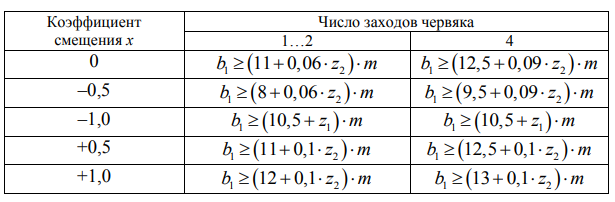

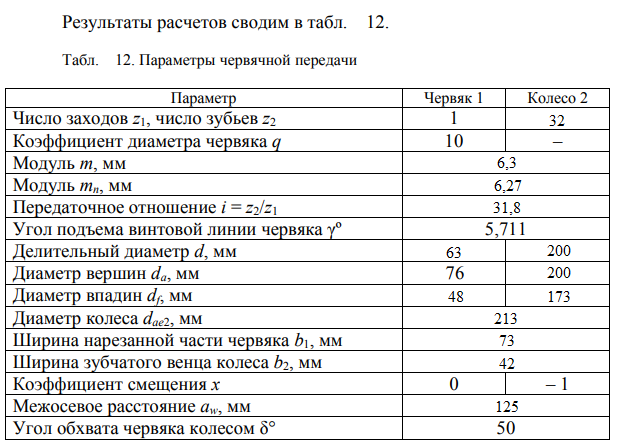

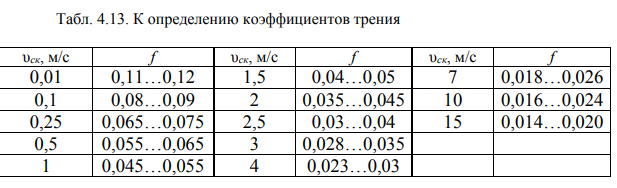

При этом отношение находится в рекомендуемых пределах (0,25…0,4).  Определяем межосевое расстояние (предварительно):  где Eпр ‒ приведенный модуль упругости, Мпа   Тогда   Принимаем  Определяем модуль m (предварительно):  По ГОСТ 19672-74 (см. табл..5) назначаем ближайший больший модуль m = 6.3 мм (соответствующий принятому q) и находим необходимый коэффициент смещения:  Так как эта величина лежит в пределах ‒1 ≤ x ≤ 1, выбранные параметры aw = 125 мм, m = 6.3 мм и q = 10 оставляем для данной передачи. Делительные диаметры червяка и червячного колеса соответственно:    Определяем угол подъёма винтовой линии:  Окружная скорость червяка:  Уточняем величину скорости скольжения:  3.4.Проверочные расчеты червячной передачи Проверяем прочность зубьев по контактным напряжениям по формуле:    Режим нагружения можно уточнить по табл. 4.4. Для приведенного примера режим нагружения III нормальный по условию. Тогда X = 0,5. В рассматриваемом случае коэффициент торцового перекрытия при коэффициенте смещения x равен -1, поэтому значение ε = 1,8 (принято из рекомендуемого диапазона 1,8…2,2) Коэффициент концентрации нагрузки:  Коэффициент расчетной нагрузки:  Контактные напряжения:    Контактная прочность передачи обеспечена. Недогрузка составляет: Контактная прочность передачи обеспечена. Недогрузка составляет: Проверяем прочность зуба по напряжениям изгиба по формуле  где Ft2 ‒ окружное усилие на колесе, Н; KF ‒ коэффициент расчётной нагрузки. По формуле (4.26) KF = 1,32; YF ‒ коэффициент формы зуба, зависящий от эквивалентного числа зубьев zv; b2 – ширина зубчатого венца колеса, мм; mn ‒ модуль в нормальном сечении, мм. Эквивалентное число зубьев колеса  Коэффициент YF определяем по табл.8.  Интерполируя данные, получаем  Окружное усилие на червяке Ft1, равное осевому усилию на червячном колесе Fa2,   Окружное усилие на червячном колесе Ft2 , равное осевому усилию на червяке Fa1,  Радиальное усилие  Ширину червячного колеса принимаем по табл. 9  Имеем:  Нормальный модуль:  мм ммТогда прочность зуба по напряжениям изгиба:   3.5.Расчет геометрии передачи и оформление результатов вычислений Определяем недостающие геометрические параметры для построения чертежей червяка и червячного колеса.  Рис. 4. Геометрические параметры червячной передачи: 1 ‒ червяк; 2 ‒ червячное колесо Диаметры вершин и впадин червяка:   Диаметры вершин и впадин червячного колеса:   Длину нарезанной части червяка b1 определяем по табл. 11  Таблица 11. К определению длины b  В рассматриваемом случае :  Диаметр колеса dae2 определяем по формуле:    3.6.Тепловой расчет червячного редуктора Коэффициент трения f в червячной передаче определяем по табл.13  При   Уточняем КПД червячной передачи по формуле:  При энерго-кинематическом расчете принимался КПД, равный 0,7. Так как при этом рассматривался худший случай, перерасчет не производим. Количество теплоты, выделяющееся в передаче в секунду (тепловая мощность), определяем по формуле:  Мощность теплоотдачи:   где K ‒ коэффициент теплоотдачи. В закрытых помещениях при отсутствии вентиляции K = 8…10 Вт/(м2 ·°С). В помещениях с интенсивной вентиляцией K = 14…17 Вт/(м2 · °С). Принимаем K = 9; t1 ‒ внутренняя температура редуктора (температура масла), °С. где K ‒ коэффициент теплоотдачи. В закрытых помещениях при отсутствии вентиляции K = 8…10 Вт/(м2 ·°С). В помещениях с интенсивной вентиляцией K = 14…17 Вт/(м2 · °С). Принимаем K = 9; t1 ‒ внутренняя температура редуктора (температура масла), °С. Выбираем индустриальное редукторное масло, t1 = 60…90 °С. Принимаем t1 = 75 °С; t0 ‒ температура окружающей среды, °С. Считаем, что средняя температура помещения (отапливаемого зимой) t0 = 20 °С; А ‒ площадь поверхности охлаждения, м 2 . Ее значения ориентировочно можно определить как площадь редуктора, которая изнутри омывается маслом, а снаружи ‒ свободно циркулирующим воздухом А0. Принимаем А = 0,78 м 2 . Мощность отводимая (теплоотдачи) должна быть равной или больше мощности выделяемой. Это условие теплового баланса. В рассматриваемом случае должно выполняться неравенство:  Условие теплового баланса не выполняется. Если данное условие не выполняется, то имеющегося охлаждения недостаточно. Необходимо: увеличивать поверхность охлаждения с помощью охлаждающих ребер; устанавливать дополнительные вентиляционные системы в помещении; применять обдув корпуса; использовать специальные циркуляционные системы смазки с охлаждением в холодильниках. В рассматриваемом случае применяем охлаждающие ребра. Тогда площадь поверхности охлаждения:   где kp ‒ коэффициент охлаждения с помощью ребер; kp = 1 – для вертикальных ребер, kp = 0,5 ‒ для горизонтальных. Принимаем kp = 1; Ap ‒ площадь ребер, м2 . Принимаем Ap = 0,4 *A0 = 0,4 * 0,78 = 0,312 м 2 где kp ‒ коэффициент охлаждения с помощью ребер; kp = 1 – для вертикальных ребер, kp = 0,5 ‒ для горизонтальных. Принимаем kp = 1; Ap ‒ площадь ребер, м2 . Принимаем Ap = 0,4 *A0 = 0,4 * 0,78 = 0,312 м 2Дополнительно устанавливаем интенсивную вентиляцию в помещении (K = 15). Тогда:  |