|

|

Расчет редуктора. КР ЛИТВИН 2103. Разработка привода скребкового конвейера

Валы служат для поддержания установленных на них деталей (зубчатых колес, шкивов, звездочек, муфт и т. д.), передачи крутящих моментов и восприятия растягивающих или сжимающих сил. Оси, в отличие от валов, не передают вращающих моментов.

Валы и оси бывают гладкие и ступенчатые. По виду оси они подразделяются на валы с прямой осью, коленчатые и гибкие, сплошные и полые. По расположению в приводе: ведущие и ведомые, быстроходные, промежуточные и тихоходные.

4.1. Алгоритм расчета вала на усталостную выносливость

1. В качестве материала принимаем cталь 45, улучшенную.

2. Определяем средний диаметр редукторного приводного вала при [τ] =14 МПа по формуле:

где Т – момент на валу, Н.м; [τ] – допускаемые напряжения кручения, МПа.

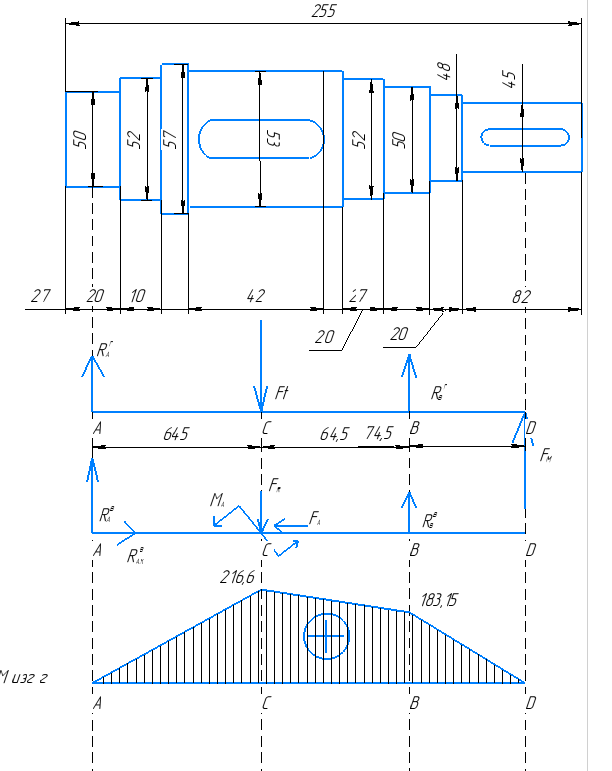

3. Проектируем конструкцию вала (рис. 3.1, а).

3.1. Определяем диаметры поверхностей ступеней вала.

При этом руководствуемся следующими правилами:

‒ разница диаметров между ступенями не должна превышать 10 мм;

‒ диаметр вала в месте посадки муфты принимаем меньше, а в месте посадки колеса ‒ больше, чем средний диаметр;

‒ если средний диаметр вала больше, чем 20 мм, диаметр под под-шипники должен быть кратен 5 мм;

‒ с одной стороны зубчатое колесо должно упираться в буртик, диаметр которого больше, чем диаметр отверстия в колесе dк.

Принимаем:

‒ диаметр в месте посадки зубчатого колеса dк = 52,5 мм;

‒ диаметр буртика dб = 57 мм;

‒ диаметр в месте посадки подшипников dп = 50 мм (если этот диа- метр ≥ 20 мм, его принимают кратным пяти);

‒ диаметр в месте посадки муфты dм = 45 мм. Согласуем размер с данными т. к. это выходной участок (конец) вала;

‒ диаметр промежуточных участков dпр, один из которых располагается слева между буртиком и участком под подшипник (dп < dпр1 < dб), второй ‒ справа между участком под зубчатое колесо и участком под подшипник (dк > dпр2 > dп). Принимаем dпр1 = dпр2 = 52 мм. Третий промежуточный участок (для выхода вала из корпуса с крышкой, участок под манжетное уплотнение) находится между участком под правый подшипник и участком под муфту (dп > dпр3 > dм). Принимаем dпр3 = 48 мм.

3.2. Предварительно подбираем подшипники качения для вала. Их выбор зависит от сил, действующих в зацеплении. При курсовом проектировании для колес цилиндрических выбираем шариковые радиальные однорядные подшипники средней серии. Для колес цилиндрических косозубых, червячных передач принимаем шариковые радиально-упорные подшипники средней серии. Параметры подшипников впоследствии могут быть уточнены.

В рассматриваемом случае выбираем подшипники радиально- упорные шариковые 36310 с углом α = 12° (табл. Г.2). Их размеры: внутренний диаметр dп = 50 мм, наружный диаметр Dп = 110 мм, ширина bп = 27 мм.

3.3. Определяем длины участков вала:

‒ длина участка под размещение колеса lк равна ширине колеса bw и длине дополнительного участка lдоп под размещение стопорного кольца и (или) ступицы увеличенной ширины. Принимаем lдоп = 10 мм. Получаем lк = bw + lдоп = 42 + 10 = 52 мм;

‒ для обеспечения симметричности приложения реакций опор отно-сительно колеса принимаем длину буртика lб = lдоп = 10 мм;

‒ длины участков под подшипники равны ширине подшипников bп = 20 мм; ‒ длины участков под подшипники равны ширине подшипников bп = 20 мм;

‒ длину выходного участка вала lм определяем по табл. 7.2. При dм = 55 мм принимаем lм = 82 мм (короткое исполнение);

‒ длины промежуточных участков предварительно принимаем lпр1 = lпр2 = lпр3 = 20 мм.

Вышеприведенное определение размеров валов (особенно длин участков) является предварительным и необходимо для дальнейшего рассмотрения примера. Окончательно размеры вала уточняем с учетом компоновки редуктора.

4. Определяем нагрузки, действующие на вал. Составляющие нор-мальной силы в зацеплении зубчатых колес получаем по результатам расчета червячной передачи: окружная сила Ft = 3913 H, радиальная сила Fr = 1424 H, осевая сила Fa = 3913 H.

На выходной конец вала действует сила от муфты, которую ориен-тировочно находим по формуле

где KM ‒ коэффициент, равный 125 ‒ для одноступенчатого редуктора и 250 ‒ для многоступенчатого. В рассматриваемом редуктор одноступенчатый, поэтому KM = 125.

Осевая сила Fa создает изгибающий момент

где d2 ‒ делительный диаметр зубчатого колеса, установленного на валу, мм.

5. Составляем расчетные схемы вала как балки, расположенной на двух опорах с приложением сил, действующих на вал в горизонтальной (см. рис. 3.1, б) и вертикальной (см. рис. 3.1, в) плоскостях.

В горизонтальной плоскости действуют силы Ft и FМ, направленные в разные стороны (худший случай).

В вертикальной плоскости действуют радиальная сила Fr и изгибающий момент Ма от действия осевой силы Fа. Также переносим линию действия силы Fa на ось вала параллельным переносом. В вертикальной плоскости действуют радиальная сила Fr и изгибающий момент Ма от действия осевой силы Fа. Также переносим линию действия силы Fa на ось вала параллельным переносом.

Точкой приложения сил Ft, Fr и Fа является точка С ‒ середина участка вала, на котором устанавливается зубчатое колесо. Вследствие параллельного переноса вектора силы Fа возникает пара сил с моментом Ma, месторасположение которой на вертикальной плоскости не имеет значения. В местах установки подшипников (опор) наблюдаются реакции в горизонтальной и вертикальной плоскостях. Они прилагаются посередине участков, где размещены подшипники (в точках А и В). В вертикальной плоскости в точке В приложим горизонтальную реакцию, считая условно, что левая опора шарнирно-неподвижная, а правая ‒ шарнирно-подвижная.

Определяем реакции в опорах из условий равновесия

В горизонтальной плоскости сумма моментов относительно точки А равна нулю:

В горизонтальной плоскости сумма моментов относительно точки В равна нулю:

Проверка

Находим реакции опор в вертикальной плоскости относительно А

Находим реакции опор в вертикальной плоскости относительно Б

Проверка

Суммарные радиальные реакции опор:

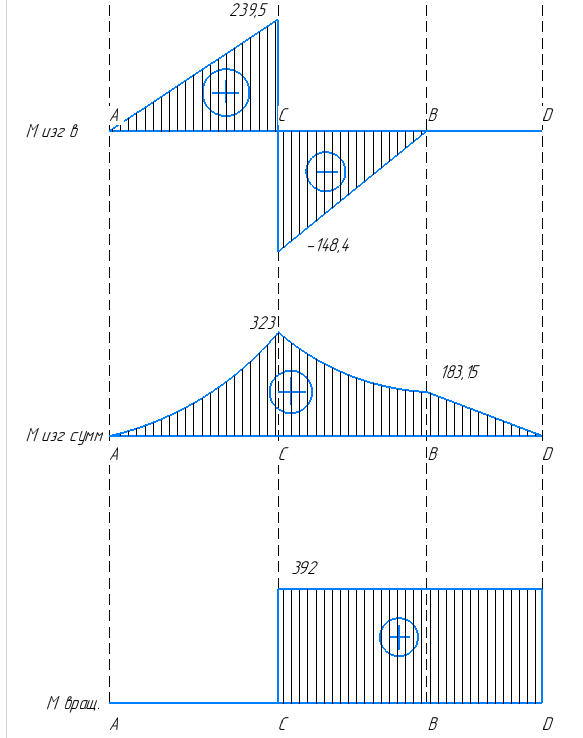

Расчет изгибающих и крутящих моментов горизонтальная плоскость

Расчет изгибающих и крутящих моментов вертикальная плоскость

Геометрическая сумма моментов:

Рис.5 Эскиз вала, расчетные схемы и эпюры моментов

Продолжение рис.5

Определяем напряжения изгиба и кручения:

Изгиба:

Кручения:

|

|

|

Скачать 1.27 Mb.

Скачать 1.27 Mb.