реферат хладноломкость. ХДАДНОЛОМКОСТЬ. Реферат механические свойства, определяемые при динамическом нагружении. Хладноломкость. Испытания на хладноломкость и критическую температуру хрупкости.

Скачать 208.27 Kb. Скачать 208.27 Kb.

|

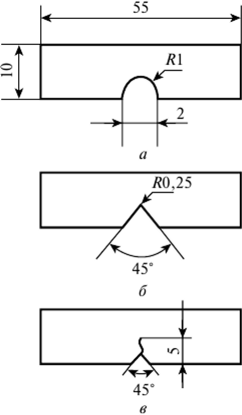

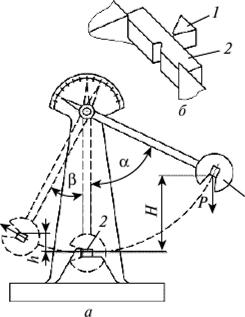

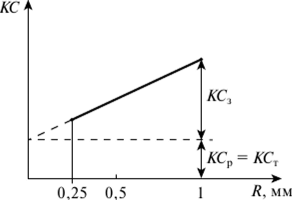

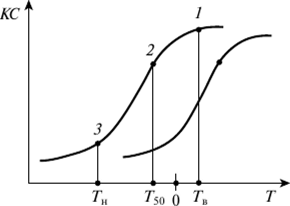

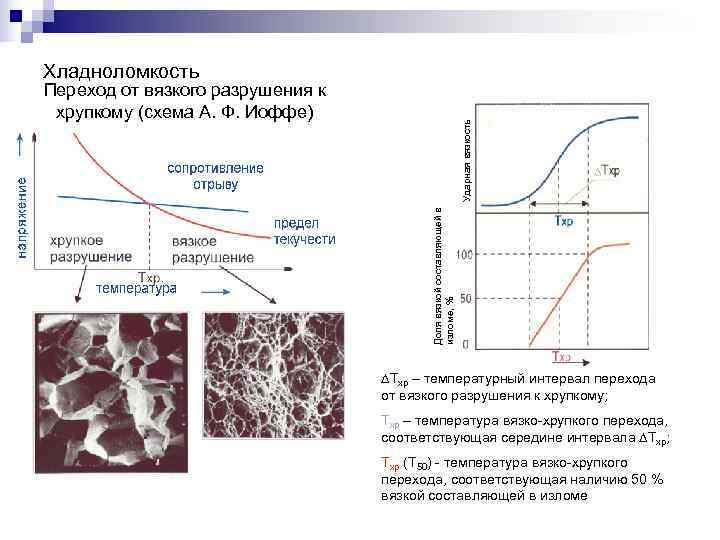

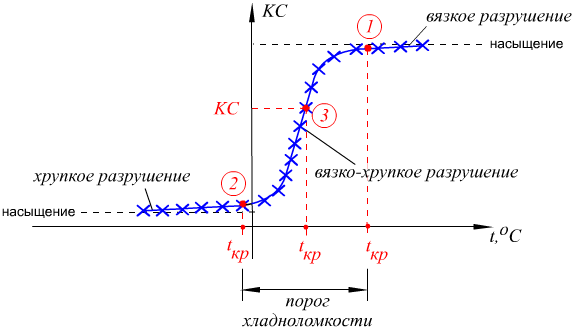

ПЕТРОЗАВОДСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПЕТРОЗАВОДСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТИНСТИТУТ ЛЕСНЫХ, ГОРНЫХ И СТРОИТЕЛЬНЫХ НАУК РЕФЕРАТ «МЕХАНИЧЕСКИЕ СВОЙСТВА, ОПРЕДЕЛЯЕМЫЕ ПРИ ДИНАМИЧЕСКОМ НАГРУЖЕНИИ. ХЛАДНОЛОМКОСТЬ. ИСПЫТАНИЯ НА ХЛАДНОЛОМКОСТЬ И КРИТИЧЕСКУЮ ТЕМПЕРАТУРУ ХРУПКОСТИ.» ПО ПРЕДМЕТУ МАТЕРИАЛОВЕДЕНИЕ СТУДЕНТ ПЕРВОГО КУРСА ФАКУЛЬТЕТА АГРОИНЖЕНЕРИЯ ОТМАН КУТАЙБА ЯСЕР ГРУППА НОМЕР 43101 ПЕТРОЗАВОДСК 2021 г СОДЕРЖАНИЕ ВВЕДЕНИЕ МЕХАНИЧЕСКИЕ СВОЙСТВА, ОПРЕДЕЛЯЕМЫЕ ПРИ ДИНАМИЧЕСКОМ НАГРУЖЕНИИ. ХЛАДНОЛОМКОСТЬ ВЫВОД ЛИТЕРАТУРА ВВЕДЕНИЕ Мы живём во время новых технологий, которые меняются с каждым днём. Изучая инженерное дело одим из самых основных вопросов является изучение прочности используемых материалов. Любые создаваемые конструкции должны быть не только прочными и надёжными, но и недорогими, простыми в изготовлении и обслуживании, с минимальным расходом материалов, труда и энергии. Расчёты сопротивления материалов являются базовыми для обеспечения основных требований к деталям и конструкциям. Механические свойства — это характеристики материала, определяющие его поведение под действием приложенных внешних механических сил. Все механические свойства, также, как и физические, зависят от строения атомов, химического состава материалов. Целью данной работы является рассмотрение механических свойств, определяемых при динамическом нагружении, понятия хладноломкости и испытаний на хладноломкость и критическую температуру хрупкости. МЕХАНИЧЕСКИЕ СВОЙСТВА, ОПРЕДЕЛЯЕМЫЕ ПРИ ДИНАМИЧЕСКОМ НАГРУЖЕНИИ. Свойство - это количественная или качественная характеристика материала, определяющая его общность или различие с другими материалами. Выделяют три основные группы свойств, которые лежат в основе выбора материала, определяют техническую и экономическую целесообразность его применения: 1. эксплуатационные; 2. технологические; 3. стоимостные. Первостепенное значение имеют эксплуатационные свойства. Эксплуатационныминазывают свойства материала, которые определяют работоспособность деталей машин, приборов или инструментов, их силовые, скоростные, стойкостные и другие технико-эксплуатационные показатели. Работоспособность подавляющего большинства деталей машин и изделий обеспечивает уровень механических свойств. Механические свойства характеризуют поведение материала под действием внешней нагрузки. Эта группа свойств включает показатели прочности, жесткости (упругости), пластичности, твердости и вязкости. Основную группу таких показателей оставляют стандартные характеристики механических свойств, которые определяют в лабораторных условиях на образцах стандартных размеров. В зависимости от условий нагружения механические свойства могут определяться при: 1. статическом нагружении – нагрузка на образец возрастает медленно и плавно; 2. динамическом нагружении – нагрузка возрастает с большой скоростью, имеет ударный характер 3. повторно, переменном или циклическим нагружении – нагрузка в процессе испытания многократно изменяется по величине или по величине и направлению. Для получения сопоставимых результатов образцы и методика проведения механических испытаний регламентированы ГОСТами. Механические свойства, определяемые при динамических нагрузках При работе деталей машин возможны динамические нагрузки, при которых многие металлы проявляют склонность к хрупкому разрушению. При динамических нагрузках проводят испытания на изгиб, на растяжение, сжатие и кручение. Наибольшее применение получили динамические испытания на ударный изгиб, которые позволяют выявить склонность металла к хрупкому разрушению и степень надежности материала. Испытания проводят в соответствии с ГОСТ 9454—78 на образцах с концентраторами напряжений трех видов: U — с радиусом R = 1 мм, V— с радиусом R = 0,25 мм и Г—усталостная трещина (рис. 1.1).  Образцы для испытаний на удар Рис. 1.1. Образцы для испытаний на удар: а — U-образный надрез; б — V-образный надрез; в — образец с трещиной Испытания проводят на маятниковом копре (рис. 1.2). Схема маятникового копра (а) и разрушения образца ножом маятника (б)  Рис. 1.2. Схема маятникового копра (а) и разрушения образца ножом маятника (б) 1 — маятник, 2 — образец В результате испытаний определяют работу К, затраченную на разрушение: К = Р(Н — И) и определяют ударную вязкость КС = K/F0, МДж/м2 (кгс • м/см2), представляющую собой отношение работы удара к начальной площади поперечного сечения образца в месте надреза. В зависимости от формы надреза ударная вязкость обозначается KCU, KCV или КСТ. Поскольку наиболее распространены испытания на удар образцов с U-образным надрезом, в справочниках чаще всего приводится обозначение ударной вязкости KCU, МДж/м2. Ударная вязкость является интегральной характеристикой, включающей работу зарождения трещины (KCt) и работу распространения вязкой трещины (КСР): КС = KCS + КСР (рис. 1.3).  Рис. 1.3. Определение составляющих ударной вязкости методом испытаний образцов с различными радиусами надреза Как видно из рисунка 1.2, работа зарождения трещины прямо пропорциональна радиусу надреза, а работа распространения трещины в большинстве случаев может быть определена при испытании образца с трещиной. Большое практическое значение имеют ударные испытания при разных и особенно при отрицательных температурах. В зимнее время и в условиях Севера и Сибири весьма актуальны проблемы хладостойкости материалов. При понижении температуры у многих сплавов резко падает ударная вязкость, строение излома меняется от волокнистого матового при вязком разрушении, при понижении температуры до Гв, до кристаллического блестящего при хрупком разрушении, при температуре ниже Тхр. В отличие от вязкого излома, на котором видны следы пластической деформации невооруженным глазом, на хрупком изломе следы пластической деформации не видны. Более подробно изучить изломы можно с помощью электронного микроскопа. Метод изучения изломов называется фрактографией. ХЛАДНОЛОМКОСТЬ Хладноло́мкость — склонность металла терять вязкость, растрескиваться и хрупко разрушаться при холодной механической обработке. Этот недостаток не мешает железу выносить различные механические формоизменения в нагретом состоянии, коваться, свариваться. Хладноломкость вызывается в стали посторонними примесями, главным образом, примесью фосфора, сурьмы, мышьяка и вольфрама, а отчасти также серы, меди, цинка и хрома. Из этих примесей преобладающее влияние оказывает фосфор. К хладноломким относят металлы и сплавы, у которых температура перехода из пластичного состояния в хрупкое лежит выше комнатной. Из-за сложности оценки хладноломкости (затруднено определение влияния различных факторов, размеров деталей, условий нагружения на склонность к хрупкому разрушению при низких температурах) наиболее приемлемым в настоящее время методом оценки хладноломкости является метод, основанный на определении ударной вязкости образцов с надрезом. В большинстве случаев материалы, имеющие ударную вязкость KCV > 20 Дж/см2 могут быть пригодны для работы при низких температурах.   Металлы, склонные к хладноломкости: цинк, хром, железо, кадмий, молибден, вольфрам, ванадий, ниобий; Металлы, сохраняющие вязкость при любых температурах: медь, алюминий, свинец, никель, серебро. Чаще всего хладноломкость оценивают путём испытаний на ударный изгиб призматических образцов с надрезом, определяя при этом работу деформации и разрушения. Склонность к ней можно также оценить по температуре резкого снижения пластичности или по доле волокнистого излома на поверхности разрушения. Серия испытаний позволяющих установить предел хладноломкости образцов на удар при разных температурах (рис. 1.4).  Рис. 1.4. Зависимость ударной вязкости от температуры: Tso — середина интервала, температура при которой в изломе 50% волокнистой (вязкой) составляющей; 1 — вязкий излом; 2 — смешанный излом; 3 — хрупкий излом; ТИ — нижний порог хладноломкости (при более низкой температуре полностью хрупкое разрушение; Г„ — верхний порог хладноломкости) Порог хладноломкости обозначается Гчр или Г50 (температура, при которой в изломе 50% волокнистой (вязкой) составляющей). Порог хладноломкости должен быть ниже, чем температура, при которой будет работать машина. Эта разница Δ Т = Т3- Т50(ТЭ — температура эксплуатации) называется температурным запасом вязкости; чем больше эта величина, тем надежнее материал. Критическую температуру хрупкости можно определить и другим способом — по характеру строения излома. Вязкий излом имеет волокнистое, а хрупкий — кристаллическое строение. При переходе из вязкого состояния в хрупкое доля волокнистого строения в изломе уменьшается, а кристаллического — увеличивается. Изменение доли волокнистого строения при температурах хладноломкости также имеет вид порога. За критическую температуру хрупкости принимают температуру, соответствующую равным долям волокнистого и кристаллического изломов.   Недостаток ударных испытаний — их результаты не используются для прочностных расчетов, а позволяют только получать сравнительные оценки поведения различных материалов при ударных нагрузках. Ударная вязкостьКС характеризует степень надежности материала — его способности сопротивляться распространению имеющихся дефектов и трещин. Способы борьбы с хладноломкостью металлов: создание равномерной мелкозернистой структуры; снижение количества и размеров неметаллических включений; уменьшение количества вредных примесей, ведущих к повышению хрупкости (фосфор, сера). Следует обратить внимание, что наиболее опасен именно фосфор, и его воздействие более сильно при наличии большого количества углерода в материале, в частности, в стали. легирование металлов небольшими добавками (< 0,15 %) карбидообразующих элементов (титан, ниобий, ванадий); Также сейчас распространено использование наиболее эффективных легирующих включений никеля и молибдена. ВЫВОД Хладноломкие металлы, несмотря на приспособленность к обработке в условиях повышенных температур (ковка, прокатка), не годны для использования в качестве материала изделий, эксплуатирующихся при низких температурах (мосты, корабли, космические аппараты, водородные двигатели и т.п.) ЛИТЕРАТУРА https://bstudy.net/698206/tehnika/svoystva_opredelyaemye_dinamicheskih_nagruzkah Асадулина Е.Ю. Сопротивление материалов: учебное пособие для среднего профессионального образования / Е. Ю. Асадулина. — 2-е изд., испр. и доп. — Москва: Издательство Юрайт, 2021. — 279 с. https://referatbank.ru/market/referat/i/469287/referat-mehanicheskie-svoystva-opredelyaemye-dinamicheskom-nagruzhenii.html https://studopedia.net/3_34849_mehanicheskie-svoystva-opredelyaemie-pri-dinamicheskih-nagruzkah.html http://xn--80affkvlgiu5a.xn--p1ai/slovar/khladnolomkost-metallov/ |